铁路货车J形复杂结构杠杆弯曲成形工艺

李立峰,蔺昊,唐林

中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161002

1 序言

我公司对一系列J形复杂结构杠杆产品进行工艺试制。各类J形杠杆如图1所示。试制时均需对杠杆进行折弯。由于杠杆板厚较大,且折弯档距小(最小为20mm),因此制造难度大。试制时发现锻件的长度尺寸存在较大波动,档距尺寸存在较大波动和超差,出现平面度超差以及不合格品重复返修,导致杠杆成本居高不下等问题。

图1 各类J形杠杆

为了保证产品的尺寸公差和形位精度,需对其弯曲工艺进行模拟研究,分析金属在弯曲过程中的变形规律,从而优化弯曲工艺。在不断地调研和论证后,制定出全新的J形杠杆弯曲工艺方法[1],可使该类产品的质量和弯曲效率得到显著提升,节约大量能源费用,降低操作人员的劳动强度。

2 制造工艺难点

为了满足组装精度的要求,J形杠杆档距尺寸和孔边缘最小壁厚尺寸要求严格,档距尺寸精度要求高,在弯曲过程中如何有效地控制变形过程、保证尺寸精度成为工艺难点。特别是后制动杠杆(见图2),其弯曲半径小,内档尺寸仅20mm,弯曲难度大。

图2 后制动杠杆

3 弯曲工艺方案的初步拟定

采用常规弯曲方法很难实现J形杠杆的弯曲成形;同时,成形后由于内档金属的流动,会在弯曲部位产生折叠和褶皱,因此在平板锻造过程需要进行预制弯,制弯形状如图2b所示。根据产品特点,采用模锻制坯后在自由锻锤上用弯曲模进行弯曲整形的工艺,弯曲上模、下模分别如图3、图4所示。为了使工件在弯曲过程中不受“啃伤”,且减小弯曲过程受力,在弯曲下模上设计了7°斜梢,并将模具最先接触的两侧圆角加大到R25mm[2]。

图3 弯曲上模

图4 弯曲下模

4 工艺过程模拟

采用DEFORM-3D模拟软件进行杠杆弯曲过程的工艺模拟,分析变形规律并优化生产制造工艺。

4.1 模拟参数的设定

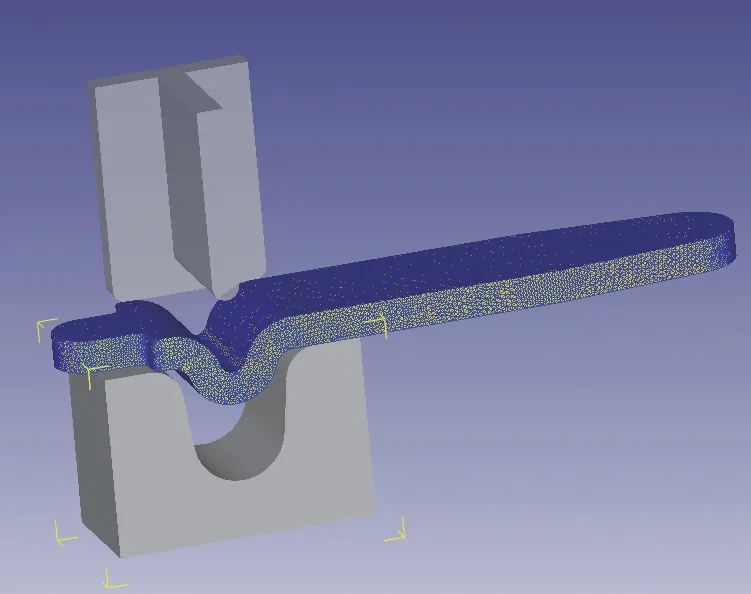

坯料温度设定为1100℃,网格数量20万个;上、下模具温度200℃,坯料材料为45钢;上模运动速度400mm/s,摩擦系数0.3[3]。弯曲模拟初始位置如图5所示。

图5 弯曲模拟初始位置

4.2 模拟过程

1)弯曲上模在图6所示初始接触位置与坯料弯曲接触,此时下模两侧圆角与坯料开始作用;在成形到中间弯曲成形位置(见图7)时,上模已经与工件完全贴合,工件开始进行整体弯曲成形。

图6 初始接触位置

图7 中间弯曲成形位置

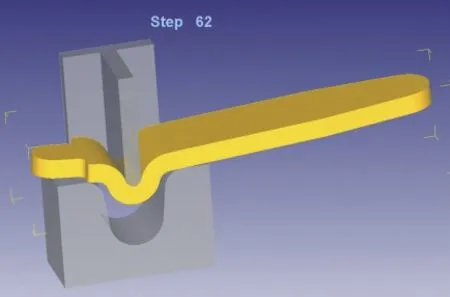

2)成形到第118步时,已初步完成整体的弯曲成形(见图8),此时工件还未与下模贴靠,作用仍然产生在两侧圆角。通过载荷曲线可以看出上、下弯曲模受力情况差距较大,上模载荷为9.53×104N,下模载荷为6.53×104N, 这是由于下模在弯曲变形过程中始终受到的是侧向力。通过成形结果可以看出,工件仅局部完成了弯曲成形且存在较大开口[4]。

图8 初步完成整体的弯曲成形

3)当模拟到122步时,工件已经完全进入下模,此时下模侧向力较小,主要为下模底部圆弧与工件接触产生的成形力,最终完成成形(见图9),模具载荷力直线上升,工件在弯曲圆角根部产生塑性变形,上模载荷为6.02×105N,下模载荷为6.71×105N,是第118步载荷的近10倍。

图9 最终完成成形

4.3 模拟过程分析及优化建议

通过对弯曲成形过程的模拟可以看出,展开件预制成形圆角能有效降低弯曲过程的难度,使得受力更合理、成形更容易;整个弯曲成形过程受力主要集中在下模两侧R25mm圆角与工件接触部位,且弯曲形状受下模型腔影响不大[5];弯曲过程中模具载荷力基本平稳,中间成形时载荷力稍大,但当坯料与下模底部接触时载荷力直线上升。

优化建议:①弯曲过程中受力是个均匀过程,因此在弯曲过程中控制上模位置和运行速度较为关键。②弯曲过程应尽量避免工件与下模底部接触,否则会产生较大的变形抗力,造成模具损坏。③弯曲后会产生较大的开口,且成形后坯料两侧存在较小的变形,因此在弯曲成形后需要增加整形和校正过程[6]。

5 工艺优化措施

根据模拟分析结果,采取如下工艺优化措施。

1)对弯曲下模进行优化设计:①加大弯曲下模深度和型腔斜度,优化模具受力状态。②弯曲模具增加了侧定位墙。因锻件外形不规则,而定位墙可以保证锻件弯曲时与变形方向垂直。

2)增加了长度整形工装,保证锻件在热状态下的长度尺寸。设计档距和“迈步”整形二合一工装,用来保证热状态下杠杆的档距和尺寸。

3)设计了锻件长度热检测工装,可以在生产中对锻件长度进行实时检测,若尺寸有问题,则直接用长度整形工装整形。

4)优化工艺流程。后制动杠杆优化后的热煨弯方案工艺流程为:加热→弯曲→长度整形→档距整形→轴线对齐整形→平直度整形→长度测量→冷却。全过程所用优化后的工装如图10所示。

图10 优化后的工装

6 结束语

工艺优化后,杠杆弯曲成形一次合格率达95%以上,极大地提高了生产效率。该工艺已成功运用到多种车型的杠杆生产上,有效地保证了该类杠杆的弯曲质量,提高了生产效率。该工艺在吸收典型锻件弯曲工艺的同时,创新了杠杆类锻件弯曲成形工艺方法,对其他类似锻件的生产具有借鉴意义。

专家点评

本例中的J形复杂结构杠杆产品折弯难度较大。作者根据产品的形状特点,分析了金属弯曲过程中的变形规律,通过工艺优化和实际应用,显著提升了弯曲效率。

文章的专业性很强,创新了杠杆类锻件弯曲成形工艺方法,并阐述了弯曲成形工艺的模拟过程和优化措施,总结出一套经济实用的工艺方案。