一种双脊喇叭天线板压铸模具工艺设计及优化*

付国华,张礼学

(1. 桂林长海发展有限责任公司,广西 桂林 541001;2. 陆军装备部驻柳州地区军事代表室,广西柳州 545012)

引 言

双脊喇叭天线板广泛应用于军工和民用行业,属于使用率较高的电子产品零件。该类喇叭板零件对尺寸精度和表面质量的要求都较高,因此当前国内的主要制造工艺都是传统的机加工方式,即备料板材后由加工中心将零件铣削出来。喇叭天线板的外形大多不规则,多具有翼状和脊状结构,这会造成备料重量远大于工件的成品重量。本文的双脊喇叭天线板在采用机加工工艺进行生产时,备料重量是成品重量的11.2倍,不仅造成材料的大量浪费,还导致加工工时居高不下,而且该类零件的壁厚普遍偏小,加工过程极易变形,因此加工时进刀量小,生产效率较低,零件的尺寸一致性也较差。如果零件生产批量小,这些问题不会暴露,但当零件数量达到数百上千甚至更多时,传统的铣削加工工艺将会导致上述问题完全暴露。在调研了国内喇叭天线板的生产工艺后发现,到目前为止尚无利用压铸工艺生产喇叭天线板的案例,因此本文提出采用精密压铸工艺来生产喇叭天线板,开发一套适用于某双脊喇叭天线板的压铸模具,以降低该零件批量生产时的综合制造成本并大幅提高生产效率。

1 产品结构分析及技术要求

1.1 结构分析

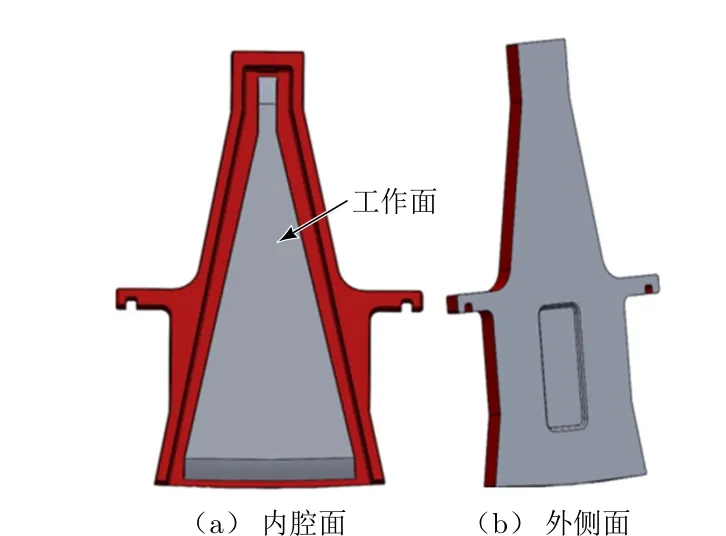

机加工方式生产的双脊喇叭天线板零件(以下简称零件)采用牌号为3A21–H112的防锈铝材料,成品质量为178 g。零件外形呈等腰梯状,两侧有翼状支腿,外形尺寸为220 mm×150 mm×10 mm,如图1所示。零件壁厚不均,主体厚度为3.7 mm,最薄处仅0.7 mm,两侧及头部厚达10 mm。

图1 零件示意图

1.2 技术要求

零件的尺寸及形位公差要求较高,工作面的厚度尺寸公差为±0.1 mm,平面度偏差不允许超过±0.05 mm;零件表面粗糙度Ra≤3.2 µm,装配时不允许有铸造斜角残留,以免对喇叭天线的电气性能产生影响;同时该零件工作时长期暴露在大气环境中,承受较苛刻的气候环境压力,须通过高低温、湿热、冲击振动、盐雾等环境适应性试验。

2 工艺及模具设计

2.1 原材料选择

压铸铝合金的机械性能普遍优于3A21防锈铝,材料替代仅考虑耐蚀性及电气性能即可,因此选用防腐性较好的YL113压铸铝合金作为原材料,最后再验证该材料的电气性能是否满足天线板的要求。

2.2 铸造工艺设计

2.2.1 加工余量

在内腔面的两侧槽内各设置0.4 mm的加工余量以便清除铸造斜角。为了防止加工时出现接刀印,给槽底的0.7 mm薄壁处增加了0.3 mm的加工余量。铸件外侧面增加0.5 mm的加工余量以便去除铸造斜角和飞边。零件各加工面如图2所示。

图2 铸件示意图(深色部位为加工面)

2.2.2 铸孔设置

除了直径小于2.5 mm的螺纹孔外,零件孔位还包括2个直径3 mm的固定安装孔和1个放置插座的5 mm直径台阶孔。由于孔径较小,且相互距离较远,不易设置滑块,因此孔位采用铸后加工。

2.2.3 铸造斜角

设置铸件内腔的铸造斜角为2°(减重槽处的铸造斜角为3°),外侧面的铸造斜角统一设置为1°,铸造圆角半径为0.5 mm。

2.2.4 铸件图

根据以上条件为铸件建模,如图2所示,铸件总质量约为201 g。

2.3 成型镶件设计

2.3.1 尺寸设计

铸件的收缩条件较差,综合收缩率按经验取0.5%。零件的关键尺寸为工作面的厚度及平面度,尺寸精度要求为±0.1 mm,平面度要求为±0.05 mm。因此,模具加工时须保证非加工面的成型面尺寸公差为±0.03 mm,整个工作面的平面度为±0.02 mm,零件工作面对应的动模镶块成型面和零件背面非加工面对应的定模镶块成型面的平行度为±0.02 mm,同时保证该成型平面的表面粗糙度Ra≤0.4µm。

2.3.2 浇注系统

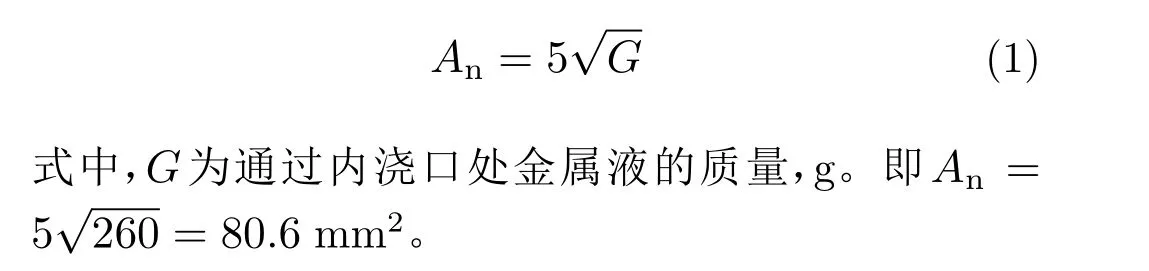

渣包质量取铸件质量的30%,约为60 g,即铸件与渣包的总质量约为260 g。利用常用的尾关公式计算内浇口横截面积An:

零件内浇口区域较宽,因此采用扁平进水口设计,厚度设置为1 mm,以便清理水口。内浇口设计遵循可修原则,取横截面积为70 mm2,待仿真模拟后再做调整。

铸件部分区域壁厚较小,横浇道横截面积按增速浇道设计原则凭经验取3.5倍内浇口横截面积。横浇道厚度为12 mm,宽度为24 mm。压铸机冲头选择Φ50 mm的锤头。

2.3.3 排溢系统

铸件的排溢系统主要开设在铸件尾部,分为3个渣包,为保证翼状支腿的填充度,在两侧翼状支腿处各开设一个渣包。溢流槽总截面积凭经验取内浇口截面积的40%,约为32 mm2。溢流槽进水口厚度统一取0.7 mm,合计长度约46 mm。

综合上述考虑,为铸件添加浇溢系统后建模,如图3所示。

图3 铸件浇溢系统示意图

2.3.4 顶出机构设置

顶出机构采用最常用的杆状顶针机构,顶针端面设置在铸件两侧厚壁处的加工面上,遵循铸件在顶出过程中受力均匀的原则将顶针均匀分布为两排。模具复位后,顶针端面应凸出成型面0.1 mm左右,防止铝液堵塞顶针孔。

3 压铸过程模拟及优化

3.1 压铸过程模拟

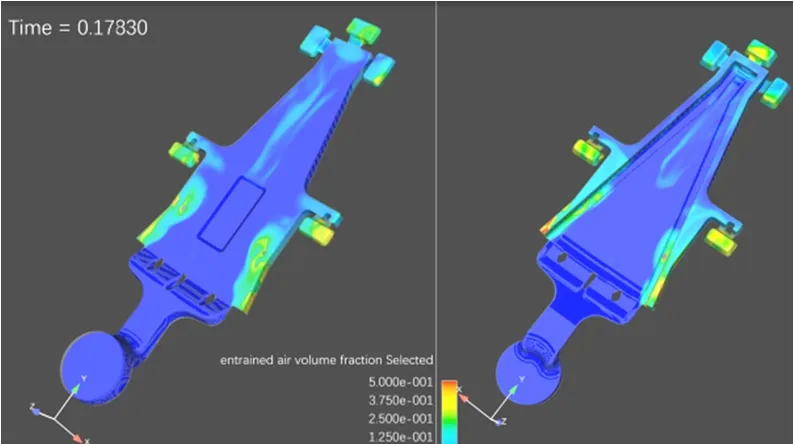

将以上铸造工艺及模具设计方案导入FLOW-3D模拟软件,对铸件的充型、凝固及气体流动等过程进行模拟。模拟条件如下:模具预热温度为200°C,压铸时铝液温度为660°C,压射比压为60 MPa,内浇道速度为40 m/s。图4为气体流动过程的仿真模拟截图。

图4 气体流动过程的仿真模拟截图

从软件模拟的气体流动截图可以看出,随着压铸进程的推进,铝液迅速填满中部区域,并在排气槽的引导下快速将初期带氧化物渣料的铝液推入渣包,但铸件浇注口两侧厚壁的型腔处有较严重的憋气现象,如果不对模具进行优化,气体在高压下会被压入铸件内,极易产生鼓包或气孔现象。

3.2 成型镶块优化

对内浇口左右两侧厚壁处的憋气情况进行分析,其原因考虑是内浇口过窄,未能兼顾两侧的进水,气体无法沿进水方向向尾部推进,导致气体被滞留在铸件中。因此将内浇口向两侧扩展至边缘区域,增大进水区域,将70 cm2的横截面积扩大至96 cm2,同时将溢流槽的横截面积略增至36 cm2。优化后再次进行仿真模拟,结果如图5所示。由图5可见,内浇口两侧厚壁区域的憋气情况得到明显改善。

图5 模具优化后的仿真模拟截图

3.3 模具结构设计

模具采用两开模模架,需要注意的是,铸件的尺寸精度要求较高,模具装配后,导柱导套的轴心线与分型面的垂直度偏差在200 mm长度内不得大于0.03 mm。另外,为保证模具的使用寿命,成型镶块的材料以及与铝液接触的浇口套和料口的材料需采用热作模具钢4Cr5MoSiV1,并进行热处理,保证热处理硬度为HRC43-47,成型面需要进行表面渗氮处理。

4 试铸

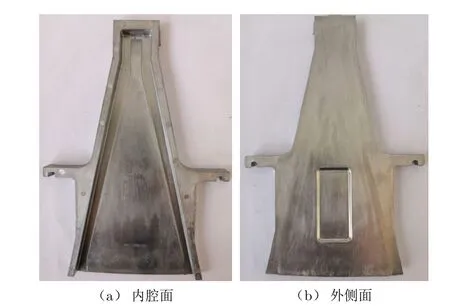

模具制成后,选用300 t压铸机进行现场试模生产。压铸原材料为符合国标GB/T 15115—2009的YL113铝锭,采用石墨坩埚熔炼。压铸前将铝液温度设置为660°C,保温0.5 h。将压铸机的各压力参数设置好,关闭增压模式,保证压铸机的快速压射比压为60 MPa,压射时间为1 s,保压时间为1.8 s,冷却时间为3.5 s。模具预热温度为180°C,采用2188唯氏脱模剂,压铸锤头采用Φ50 mm球铁锤头,锤头润滑剂采用油性润滑颗粒,压铸周期设置为30 s一模。生产的试铸样件如图6所示。

图6 试铸样件照片

试铸过程无异常情况出现,脱模正常。生产的压铸件无明显变形情况,铸件各部位填充饱满,无欠铸和缺肉现象。铸件分型面处有轻微飞边,不影响铸件质量。铸件表面有轻微压铸铝液流痕,但不影响表面光洁度,可依靠后处理解决。

5 铸件缺陷分析及解决措施

铸后样件在加工和打磨后发现“缩孔”和“表面流痕起皮”两处缺陷,缺陷情况分析如下。

5.1 缩孔

加工零件尾部的台阶孔时发现有约10%的铸件会出现米粒大小的缩孔。其原因是铸件顶部厚度达到7.5 mm,为顶部区域的热节区,属最后凝固区域,由于压铸无法设置冒口补偿系统,因此最后凝固区域易产生缩孔。解决措施是在台阶孔待加工位置预铸一个小孔,使缩孔缺陷向两侧转移;加工台阶孔时,在预铸孔基础上直接扩孔即可。为此,模具需增加一个滑块,滑块上设置一根直径为4 mm、长度为6 mm的顶针。压铸时,铸件在顶部形成一个半通孔(图7)。增加滑块后缩孔问题不再出现。

图7 试铸样件缺陷部位及模具修改后铸件截面图

5.2 表面流痕起皮

部分样件工作面上背对进水口的减重槽后方位置有轻微的局部流痕现象,铸件减重槽的反面有减重槽印记,手触有轻微凸感。对工作面进行喷砂处理后,部分流痕有起皮分层的倾向,减重槽印记也无法完全清除,可能会对产品的电气性能产生影响。此类缺陷的产生率约为7%,其原因可能是减重槽四周的拔模斜度过小,铝液在压铸时高速冲击模具上凸出的减重槽成型台阶,在减重槽成型台阶后方形成涡流,出现轻微的起皮分层现象;并且由于铸件较薄,拔模角度过小对脱模产生轻微影响,造成减重槽印记的出现。解决措施是加大模具减重槽成型凸台的倒角,将其增大至45°,使铝液平稳流过凸台,不再形成冲击和涡流,减重槽后方的局部流痕现象得到缓解,再通过丝瓜轮轻轻打磨工作面,流痕和减重槽印记彻底消除。

6 零件验证

将铸件毛坯加工成零件,利用丝瓜轮轻微打磨表面,清洗后进行化学氧化,将零件氧化成彩虹色,装配后进行环境试验。

对组装后的双脊喇叭天线板样件分别进行高低温、湿热、冲击振动和盐雾试验。高温试验要求样件在60°C的环境下保持2 h。低温试验要求样件在−45°C的环境下保持2 h。湿热试验要求样件在温度35°C、湿度(95±3)%的环境下储存48 h。振动试验要求以随机振动方式进行三向振动,振动条件为:垂直轴向5∼500 Hz,总均方根值2.2g;横轴向5∼500 Hz,总均方根值1.62g;纵轴向5∼500 Hz,总均方根值2.08g。冲击试验的波形为后峰锯齿波,加速度为20g,脉宽为11 ms,X,Y,Z轴每轴正反两个方向各3次。盐雾试验前天线板样件需进行封闭处理,然后在盐雾试验箱进行盐雾试验。试验要求如下:温度为(35±2)°C,NaCl浓度为(5±1)%,PH值为6.5∼7.2,每小时盐雾沉降率为1∼3 mL/80 cm2,间歇喷雾方式,试验时间为连续喷雾24 h后干燥24 h,重复两个周期,共计96 h,干燥期间温度保持在15°C∼35°C,相对湿度≤50%。环境试验后,天线板样件未发生变形、松动、鼓包、开裂等异常情况,表面无明显腐蚀现象。

对经过环境试验的双脊喇叭天线板样件进行电气性能测试,测试在微波暗室中进行,要求驻波比≤3.0。经过20次驻波比测试,天线板样件的最大驻波比为2.76,满足技术要求。

7 结束语

通过对双脊喇叭天线板的生产工艺进行革新,采用压铸工艺顺利生产出天线板成品。该成品通过了环境适应性试验和电气性能测试,并成功应用到产品上。由此得出以下结论:

1)压铸工艺设计、模具设计、生产过程中的工艺参数选择都较为合理;

2)采用压铸工艺生产喇叭天线板完全可行,压铸制件的机械性能、表面质量、防腐性能以及电气性能都能达到设计要求;

3)压铸工艺生产的双脊喇叭天线板仅需少量加工和后处理即可投入使用,有效降低了生产成本,提高了生产效率。

双脊喇叭天线板的工艺革新成果,可应用于各种喇叭天线板及其他外形尺寸不规则、对尺寸精度要求较高的薄壁铝合金零部件,从而有效提高工作效率,降低综合生产成本。成本核算发现,批量生产本文的双脊喇叭天线板时,压铸工艺可使原材料消耗降低90%,加工时间缩短70%。