基于衍生式设计的汽车线束支架轻量化建模*

景琦勋,赵鹏飞,张冰肖,陈 勇

(上海大学机电工程与自动化学院,上海 200444)

引 言

随着汽车节能减排工作越来越受到政府及社会的重视,汽车的轻量化设计技术逐渐成为汽车行业不可或缺的关键技术[1]。汽车的轻量化就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整体质量,增强汽车的动力,减少燃油或电能消耗量,从而减少汽车对环境的污染。近年来,随着人工智能算法在各个领域的应用普及以及增材制造技术的日益成熟,汽车零件的设计流程势必迎来崭新的变革[2–4]。

复杂的汽车线束分布于汽车各个模块系统,相互连接,类似于人的神经网络,传递着感应信号、控制信号等各类电信号[5]。用于固定和保护线束的线束支架遍布整个汽车系统,对汽车整体系统的稳定运行具有至关重要的影响[6]。由于不同车型的设计构造不同,支架的每处安装环境和要求也不一样,对应线束支架的设计参数也随之发生改变,因此线束支架的设计并没有预定义的标准零件与规范的设计准则。传统参数化建模可通过变量驱动特征对线路设计的修改,解决线束设计随环境变动的问题。

衍生式设计是一种崭新的设计师与计算机之间的协作设计探索过程。设计者可以将设计目标输入衍生式设计软件中,同时输入性能或空间要求、材料、制造方法、成本约束等参数,计算机借助计算、人工智能和机器学习的强大功能,从每个迭代中学习哪些有效、哪些无效,探索所有可能的解决方案组合,从而列出所有相关设计,快速生成设计备选方案和目标参数供设计师选择和参考。它与传统拓扑优化的差异在于:拓扑优化是在工程师完成某一设计之后,利用已掌握的拓扑学知识算法,逐渐改善原有设计结果;而衍生式设计则是基于设计师根据经验和实际工况输入的设计目标、制造方式和限制条件,根据人工智能算法自我迭代,直接生成最符合设计师优化期望的模型方案,其设计结果可完全跳出已有的设计框架。

本文利用一个简单的线束支架案例,提出了一种基于参数化建模与衍生式设计的汽车线束支架的生成和优化流程方案。首先利用参数化建模过程,根据线束布局的空间坐标参数自动生成线束支架设计方案,以适应不同的线束支架安装环境;而后衍生式设计利用迭代算法,提供以参数化设计模型为基础的更符合材料、成本、安全系数等约束条件的线束支架模型。本文将两者结合起来,形成一个汽车线束支架模型的快速生成以及轻量化设计流程。

1 线束支架设计

1.1 参数化基础建模

在汽车线束设计过程中,首先需要收集管路、结构等已有的空间数据,使用这些环境数据进行布线设计,生成三维可视化线束数模[7–8]。这些线束的分布数据可以作为参数化建模的坐标参数,在线束坐标参数的基础上稍加改进,直接生成比较符合线束走向的参数化线束支架模型。

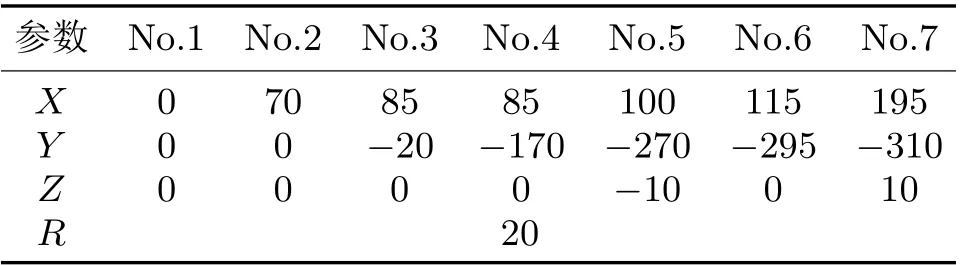

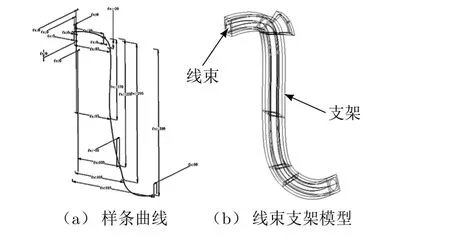

以实际汽车线束支架为例,将表1中的参数导入计算机辅助设计软件中。设计的基础样条曲线由7个空间参数点(No.1—No.7)的X,Y,Z坐标约束,随后基于参数R(线束横截面直径)生成横截面并扫掠生成基础的线束模型,见图1。该设计过程充分发挥参数化设计优势,建模数据与输入参数直接关联,可随时根据实际测量数据变更输入参数,对模型进行实时更新。

表1 线束三维空间坐标参数 mm

图1 参数化基础

1.2 衍生式设计条件输入

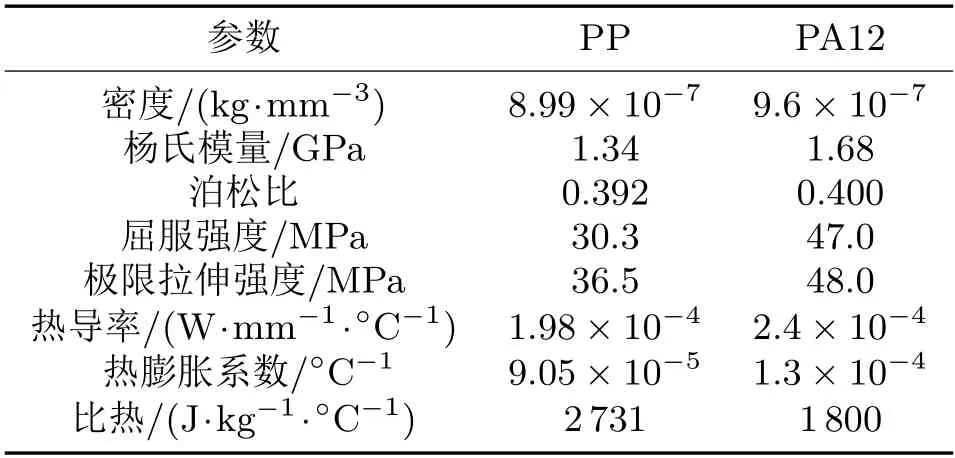

由于不同使用部位的工作温度不同(如发动机附件温度较机舱内其他附件温度高),长期使用的极限温度可达125°C,这里使用的线束支架需要具备较好的刚强度、抗振动疲劳性和高温下的稳定性,因此,线束支架一般选用聚酰胺材质[5],而其他部位(如行李舱)则可使用聚丙烯(PP)材质塑料。本设计是基于聚酰胺12(PA12)以及PP材料两种材料的增材设计。表2为PP和PA12材料的主要特性。

表2 PP和PA12材料主要特性

线束支架仅用于汽车线束支撑,不需要承受过大的应力,因此设计中尽可能减小材料用量以减小汽车的整车质量,衍生式设计的目标设定为使质量最小化,且安全系数选择较小的1.5。

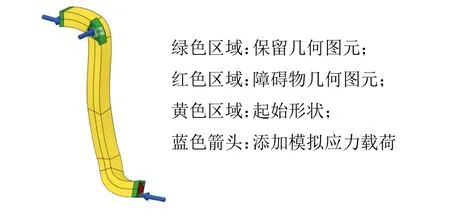

模型的优化,特别是对设计的性能和功能至关重要的一些几何图元部分是在实际工况下不影响安全性和实用性的基础上进行。因此在进行优化之前,需要选出不需改变或优化的部分,将它们设定为“保留几何图元”进行保护(该部分在画布中一般显示为绿色)。如图2所示,本案例中选择的保留几何图元是线束支架的起始位置与结束位置以及用于连接汽车其他部位的固定支架位置。

图2 几何图元的三级建模及工况设置

此外,衍生式设计的设计条件主要包括结构约束和结构载荷。结构约束用来判定模型外界环境之间的接触部位,包含销、固定、铰链三种类型的约束。结构载荷功能主要是将设计应该承受的各种力添加到模型中,以模拟出实际工作过程中零件的受力情况,进而在符合设计目标的基础上对设计进行分析与优化。本案例中选择固定支架上的螺纹孔以及支架底面作为约束特征。分别选择支架的两个端面及固定支架的侧面作为受力面,两端面设置大小为50 N、垂直于端面指向零件的力;固定支架侧面设置大小为5 N、垂直于侧面指向零件的力。

1.3 衍生式设计结果

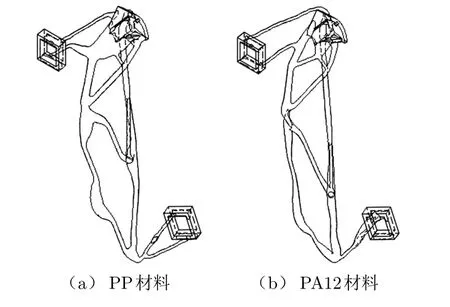

衍生式设计的输出会根据输入条件进行相应的调整。如图3所示,即使源于同一基础模型且工作于相同工况下,因选用材料的力学性能有所区别,算法建构的模型结构也会发生相应的变化来维持符合要求的安全系数。

图3 不同材料的衍生式优化设计输出建模

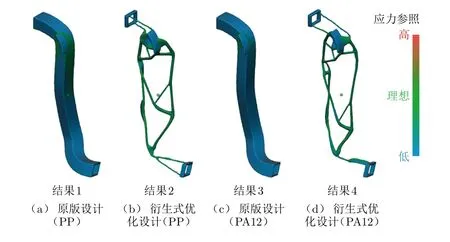

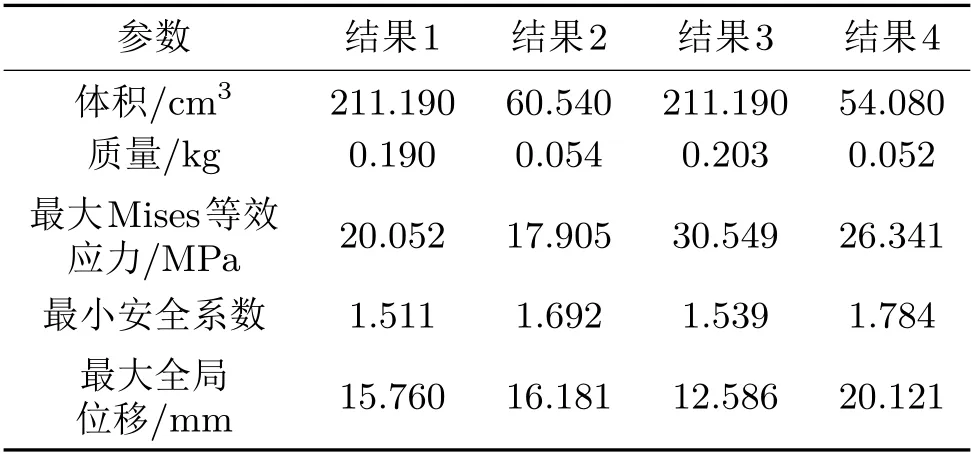

衍生式设计的迭代过程是直接基于分析结果的优化过程,从最终设计所附带生成的应力分析结果(图4)可以看出,两种不同材料的优化结果的应力均符合要求,而在体积和质量方面,相比原版模型,经过迭代优化后的结果均有肉眼可见的显著下降。在数值上,从表3可以看出,质量减轻可达71.57%和74.38%,完全实现了“质量最小化”的预期优化目标;最大Mises等效应力较初始设计均有所下降,显然优化后的设计应力分布变得更加均匀合理,且中间起支撑作用的主体部分不存在大量低应力区域,因而没有不必要的材料浪费和额外质量。

图4 不同材料原版设计和衍生式优化设计后的应力云图

表3 输出设计主要参数

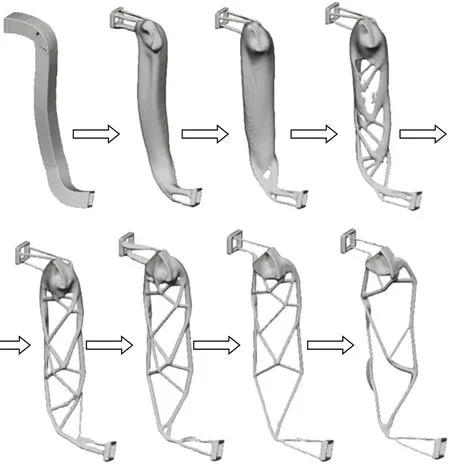

值得一提的是,衍生式设计的主要优化是基于迭代算法,结果2和结果4的设计均为算法根据选定设计目标经70次迭代后的最终结果(图5),但介于原版设计和最终优化结果之间的迭代结果也会被保留,其主要参数也介于优化前和优化后的参数之间。因此在实际应用中,设计人员可以根据实际需要,根据模型外貌选择合适的迭代次数,对选定迭代次数的模型稍加修饰,即可作为后续设计的参考模型。

图5 衍生式设计迭代优化过程

2 仿真分析

随后对衍生式设计的自动生成结果进行力学仿真分析和交叉验证。如图6所示,利用衍生式设计中所设定的边界条件进行仿真分析,观察到绝大部分区域的Mises应力值均不会超过材料的屈服极限,极个别部位的应力集中点导致最大应力变大,但这些点均处于被保护的没有被优化的“保留几何图元”内,可通过增加圆角等方式消除应力集中。因此在整个基于衍生式设计的流程中,依然需要设计师全程参与工况条件、优化目标的输入以及最后结果的判断、选择和修改。

3 结束语

衍生式设计充分利用创新设计结构带来的优势分散应力,在安全系数允许的范围内,大大减轻了支架的质量,轻量化效果显著。基于参数化建模,有利于快速生成模型与进行参数调整,且参数应当来自于线束的布置,使得线束支架模型更贴合实际情况。结合基于人工智能深度学习迭代算法的衍生式设计,设计者只需依据实际工况和需求进行条件调整,就可自动生成多种符合设计目标的结果,两者结合形成的设计流程极大地提升了设计速度和优化效果。该套流程将不仅仅局限于此,还可给任何设计领域带来崭新的变革。