某机载机箱的热仿真分析研究*

董雅洁,叶 锐

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

引 言

随着机载产品向小型化和轻量化方向发展,机载平台设备的集成度和元器件热流密度也不断提高,随之产生的大量热累积成为影响雷达性能的关键因素。有研究表明:电子元器件的工作温度每升高10°C,其失效率会增加一个数量级,电子设备过热会降低整个系统的可靠性,缩短工作寿命[1–2]。机载设备恶劣的工作环境增加了热失效的风险,因此对机箱开展复杂机载环境下的热仿真分析对提高系统可靠性十分必要。目前,机箱热仿真分析是整个机箱设计过程中必不可少的重要环节,而Icepak由于准确度高,在电子设备仿真分析中得到广泛应用[3–4]。

本文以某机载电子密闭机箱为研究对象,针对其模块复杂、热源集中等特点,利用Icepak软件对机箱分别进行系统级–板级建模以及仿真计算,得到机箱的温度场和流场分布情况,并与直接详细建模方法进行对比,对机箱复杂工况分析、机箱插件排布以及结构设计等具有重要意义。

1 问题概述

1.1 系统组成

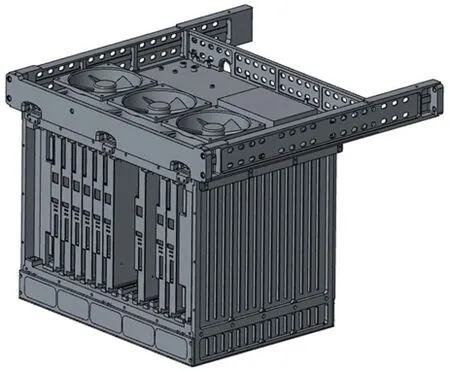

某机载机箱采用强迫风冷散热,其机箱结构如图1所示。它主要由风机、风机托盘、上顶板、下底板以及机箱插件组成。机箱内部上顶板及下底板处设计有多对插槽,插件通过锁紧装置固定于机箱插槽内,每个插件都包含一块风冷散热冷板,发热元件的热量通过散热凸台传导至风冷冷板。机箱采用侧进风上出风的方式,通过强迫风冷将热量带走。

图1 机箱结构示意图

1.2 热耗分布

机箱插件包括4块数字波束形成(Digital Beam Forming, DBF)板、3块任务管理板、2个数据处理器以及2块电源模块,机箱总热耗为1 038 W。电源模块排布在机箱两侧,其余插件的位置及热耗分布见表1。

表1 机箱热耗分布

1.3 传热路径分析

对于强迫风冷机箱,热量的流动路径有导热和对流[5]。机箱插件发热元件通过导热衬垫贴在冷板凸台上,发热元件的热量通过凸台传导至冷板风道散热面;电源模块通过螺纹安装在冷板上,热量直接传导至冷板散热面;利用风扇以强迫对流的方式带走热量。插件元件散热示意图如图2所示。

图2 插件元件散热示意图

2 热分析

2.1 仿真模型

利用Icepak软件对机箱进行热仿真分析。本文研究的机箱插件较多,结构复杂。若直接建模计算,则网格数量大,计算时间长;如果采用较大的网格尺寸,减少网格数量,则难以保证计算精度。本文利用Zoom-in功能,可以实现板级和任一区域之间压力、速度以及温度等边界条件的转化,可提高计算效率[6]。

机箱的热仿真分析分为系统级和板(模块)级。首先进行机箱系统级热仿真,将每个插件发热器件的总热耗均匀施加到组件上,评估插件位置、冷板风道等设计的合理性以及机箱整体温度的分布情况;然后进行插件模块热仿真分析,确定发热元件的最高温度。

根据热仿真分析软件建模的特点和要求,在保证仿真结果不失真的前提下,对仿真模型进行部分简化,简化细节如下:1)忽略插件电子设备与周围空气的自然对流散热;2)忽略机箱与环境的辐射散热;3)忽略对机箱热分析影响不大的倒角、螺钉、定位销以及对机箱传热关系影响不大的局部部件;4)机箱系统热仿真不考虑插件的详细模型,将各电子元件简化成实体块,施加总热耗。简化后的仿真模型如图3所示。

图3 简化后的仿真模型图

2.2 边界条件

模型计算域进风口和出风口均采用opening开口形式,进风口空气参数按表2进行设置,出风口为环境压力。该机载机箱的工作海拔高度为0∼7 km,根据GJB 1193,不同高度下飞机环境的设计点参数见表2。

表2 不同高度下飞机环境的设计点参数

2.3 仿真结果与分析

2.3.1 机箱系统仿真结果

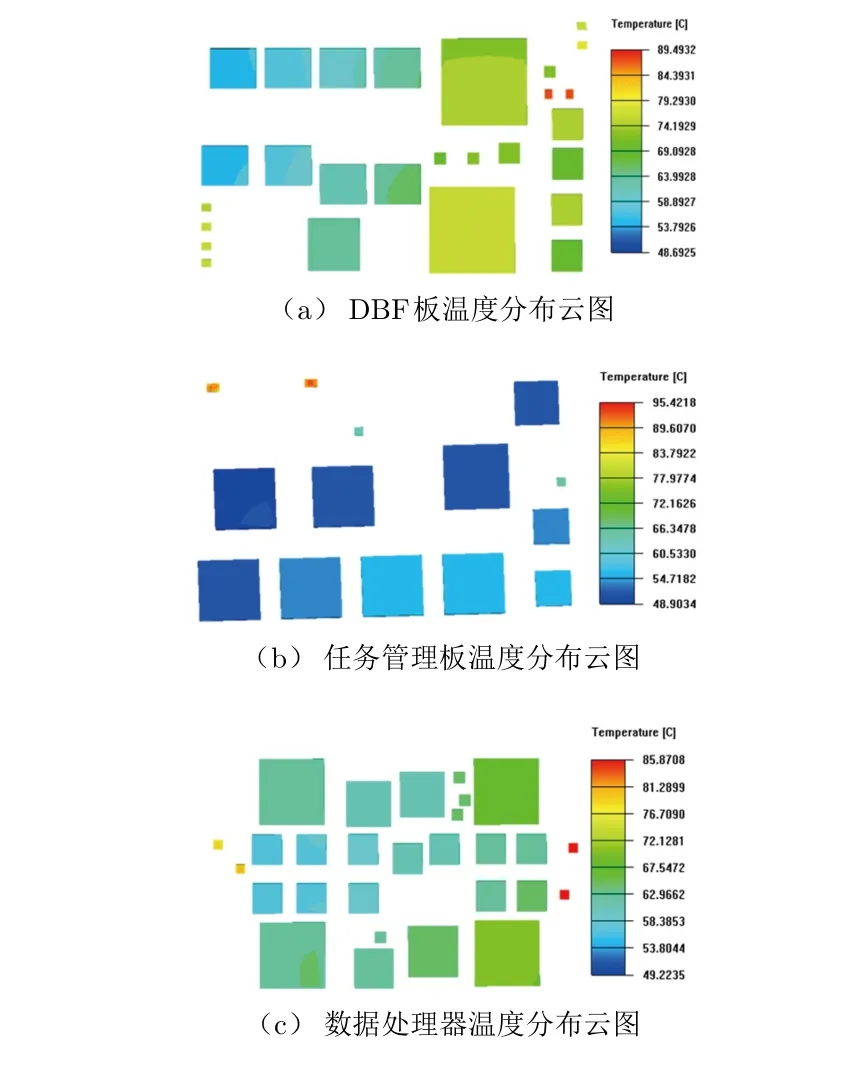

以海拔0 m为例,对机箱进行系统级热仿真分析优化,得到散热效果较好的机箱进出风方式,即上进风、侧出风方式。该进风方式布局可以使插件热耗高、热流密度大的元器件尽可能布置在板卡温度相对较低的区域。系统级–板级仿真温度分布如图4所示。从图4可以看出,不同类型插件温度存在较大差异。在DBF板中,位号1的温度较高;在任务管理板中,位号8的温度较高;在数据处理器中,位号7的温度较高;电源模块的热耗可视为均匀分布,无需进行下一步分析。因此在模块级计算时仅需重点分析这几块插件的详细温度分布情况。

图4 系统级–板级仿真温度分布云图

从机箱系统仿真结果中分别提取1号、7号和8号插件所在位置X,Y,Z方向的压力、温度、速度等边界条件,进行详细建模及仿真分析。从图4可以看出DBF板、任务管理板以及数据处理器的最高温度分别为91.2°C,94.8°C和85°C。

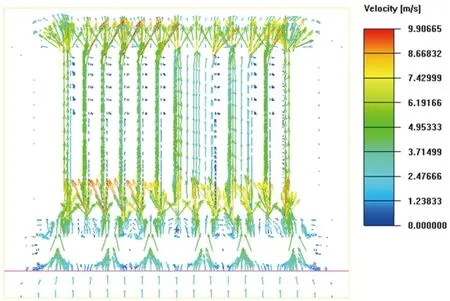

机箱流场分布如图5 所示,最大风速约为10.1 m/s,各翅片间的平均流速约为3.5 m/s。

图5 机箱流场分布

2.3.2 整体详细建模分析

以海拔0 m为例,对机箱整体进行详细建模,插件的温度分布如图6所示。DBF板、任务管理板以及数据处理器的最高温度分别为89.5°C,95.4°C和85.8°C。整体流场分布如图7所示。从图7可以看出最大风速约为9.9 m/s,各翅片间的平均流速约为3.5 m/s。

图6 插件温度分布

图7 整体流场分布

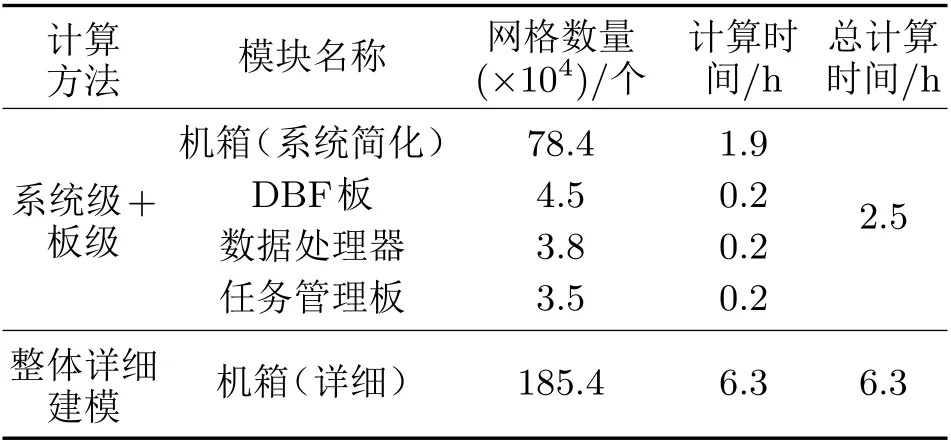

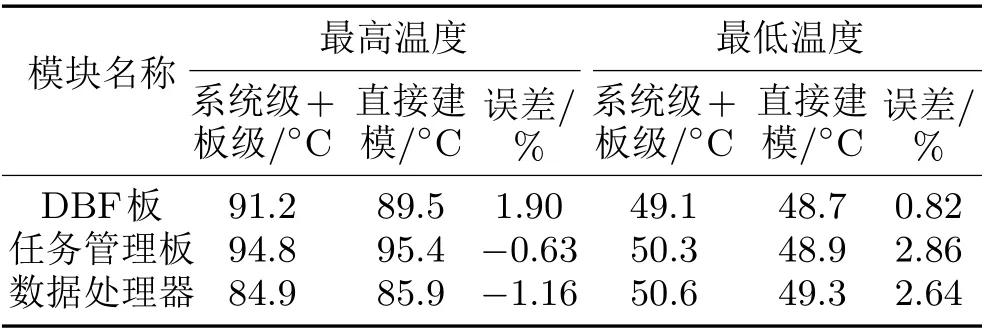

两种计算方法的网格数量、计算时间以及结果对比见表3和表4。

表3 两种计算方法的网格数量和计算时间对比

表4 两种计算方法的计算结果对比

从表3和表4可以看出,两种方法所得温度误差在3%以内,所得流场、温度场分布基本一致,但模型的网格数和计算时间相差很大,采用系统级+板级的计算方法,可以大大缩短计算时间。

3 机箱高空换热特性分析

机箱采用强迫风冷散热,随着海拨高度升高,空气的密度、大气压、温度等物性参数均有较大改变,对机箱元器件的对流散热产生较大影响,因此有必要研究海拔高度对机箱散热特性的影响。

雷诺数Re的计算公式为:

利用系统级–板级的仿真方法,对机箱工作海拔高度为0∼7 km时的温度特征进行分析,可得关键元件随海拔升高的温度变化及温升特性,如图8所示。

图8 插件随海拔升高的温度变化及温升特性

从图8可以看出,关键元件的温升随海拔升高而增大,整体散热性能变差。这是由于机箱热量主要通过空气与插件冷板强迫对流带走,对于特定的研究对象,水力直径为定值,空气粘度、导热系数随海拔升高变化不明显,空气密度随海拔升高明显降低,使对流换热系数明显减小,整体散热性能变差。同时由于空气温度随海拔升高而降低,二者耦合作用,导致虽然元件温升变大,但整体温度随海拔升高呈下降趋势,但趋势渐缓。

4 结束语

本文分别采用系统级–板级以及直接详细建模的方法对某风冷机载机箱进行了热仿真分析,由仿真结果可知:1)系统级–板级热仿真分析与整体详细建模的结果误差小于3%,可以保证计算结果的准确性,对于复杂结构以及复杂工况下机箱、机柜的仿真分析,可以大大提高计算效率;2)机箱系统级仿真分析对指导机箱风扇布置、选取进出风方式等结构设计具有重要意义;3)机箱关键元件温度随海拔升高而降低,温升随海拔升高而增大。