激光标刻在汽车零部件方案设计中的应用

杨文超

上汽通用汽车销售有限公司 上海 202205

经过数十年的发展,汽车产品召回已经成为一种成熟的解决汽车产品缺陷的机制,为保护消费者利益和汽车行业的健康发展做出了巨大贡献。汽车制造企业纷纷认识到关键件的可追溯性是产品质量保证的关键要素。随着《缺陷汽车产品召回管理规定》的颁布以及新能源汽车的普及,汽车制造企业必须积极对待因为各类问题所导致的汽车召回,尤其是安全问题,并在解决问题时尽量降低成本[2]。

为便于进行产品质量追溯和市场追溯,一般汽车主机厂需在汽车零部件上刻印产品追溯码。目前常见的汽车零部件标记方式有模具铸造、电腐蚀标记、不干胶、机械打刻、气动标记和激光标刻。若采用传统的机械划刻方式,由于工件为高温合金,强度硬度较高,易造成划刻头耗损严重。而激光标刻方式,因其独特的工作原理,其快速、可编程、非接触的工艺效果好且持久,通常不受生产过程中所需步骤的影响,具有更环保、高效的特点,并且应用范围广,在企业制造成本控制等方面的优势让其成为日后市场的主力军。

激光标刻原理

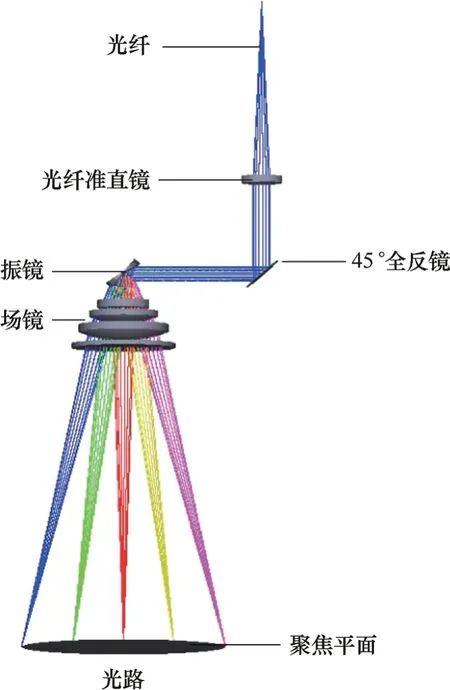

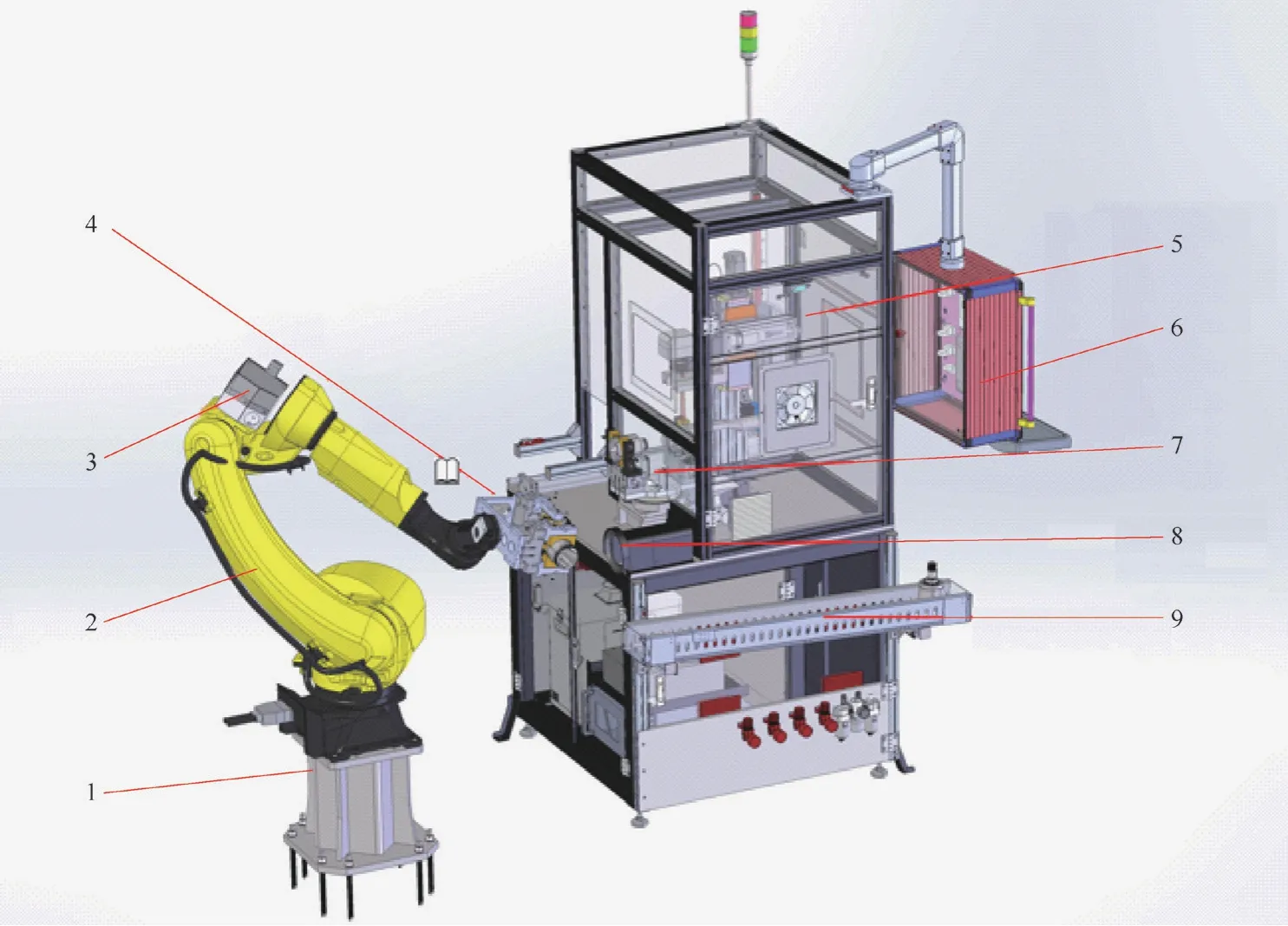

激光标刻是利用高能量的激光束使材料瞬间熔化甚至汽化,伴随振动、冲击等作用,辅以高压气吹除熔渣,随着光束与材料相对高速移动,在材料表面产生具有一定深度的凹槽,从而形成精美的文本、图案、序列号等信息。激光标刻核心硬件构成如图1所示。

图1 激光标刻核心硬件

激光标刻概述

1.流水线应用技术要求

实现零部件的批量全自动上料、定位、打刻、识别及下料作业;各类零部件综合生产节拍(含上下料及辅助时间)≤12s/件;生产时间:1440min/天,产量:5862 件/天,143.64 万件/年(计算标准:单机开动率 99%,全年工作日 245 天,整体打刻节拍≤12s/件);激光打刻要求字符品质测定通过字符品质分析软件连续测定1000 台份,A 级以上≥99.9%;激光打刻要求在热处理前后或切削液附着下表面处理后识别率≥99.9%,扫码读取时间≤1s。

2.激光标刻优势

传统机械打刻:需要安装夹具,夹具结构复杂,体积大,反作用力大;打刻头存在磨损,划刻质量不一,且耗材费用大;自动化生产过程需要对位、夹紧,动作繁琐,影响生产节拍;材料适应性差,接触加工,无法划刻高强度钢。

激光标刻:非接触加工,无需装夹,仅需定位,无耗材;标刻速度快,12个字符激光标刻5s内完成;标刻字符清晰,标刻深度精确可控;材料适应性好,柔性高,兼容高强钢、铝合金等。

高效率、智能化的激光标刻未来将会应用更广泛。

激光标刻方案设计

针对5类零部件提供5套全自动标刻优化策略,包括机器人(伺服移载系统)、视觉识别系统、激光标刻系统、OCR字符识别系统及扫码异常件收集滑道等。提供视觉系统便于产品上下料及转运定位(仅内接头、外接头采用视觉识别定位,其他产线采用机械定位),提供OCR字符识别系统,便于划刻后进行字符划刻效果比对。

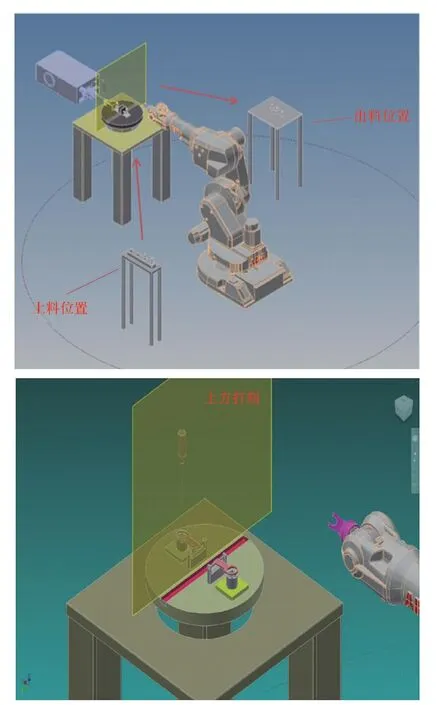

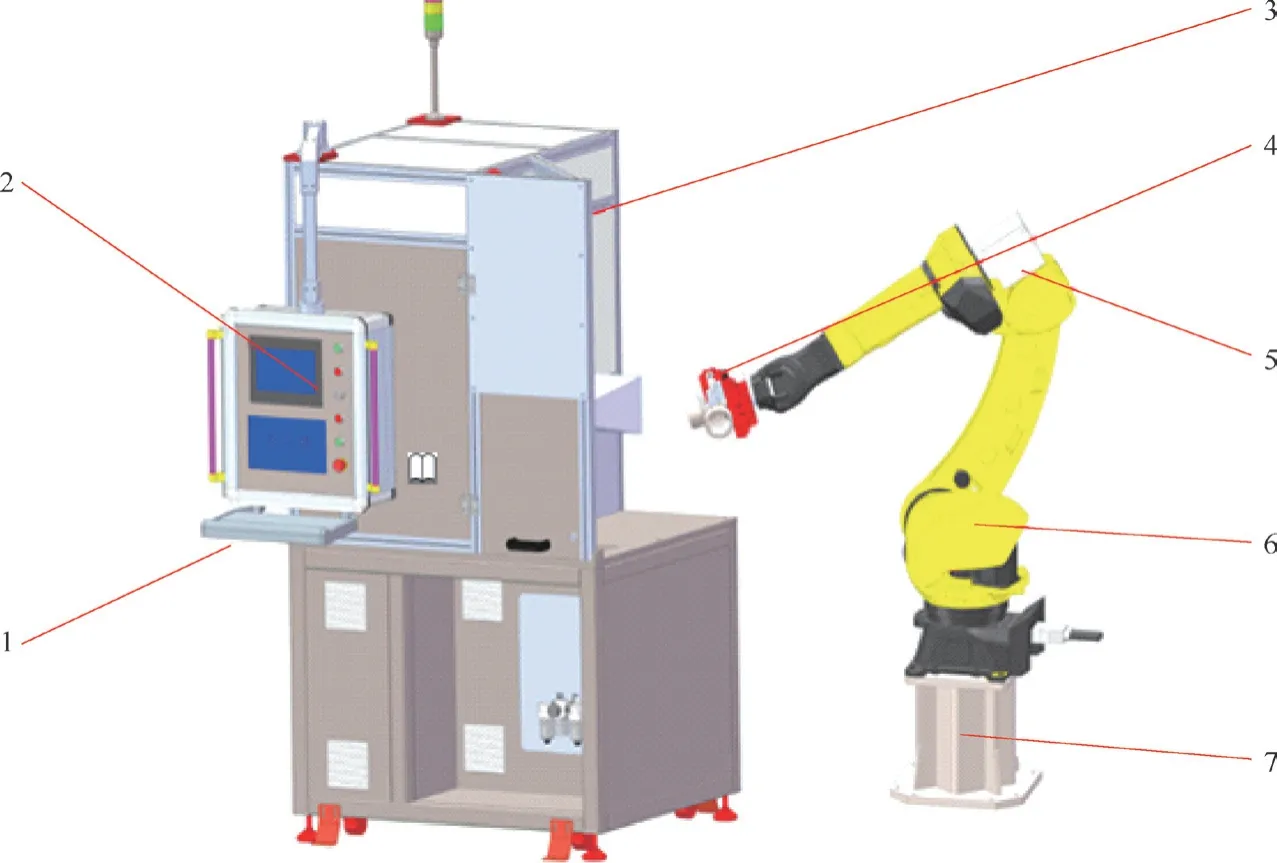

1)外接头零件方案组成如图2所示,包括六轴机器人(地桩式)、2D 视觉识别系统、转盘、激光标刻系统、OCR 字符识别扫描系统及扫码异常件收集滑道。双工位转盘设计可有效提升生产节拍。

图2 外接头零件方案组成

2)内接头零件方案组成如图3所示,包括六轴机器人(地桩式)、2D 视觉识别系统、转盘、激光标刻系统、OCR 字符识别扫描系统及扫码异常件收集滑道。双工位转盘设计可有效提升生产节拍。

3)星形套零件方案组成如图4所示,包括伺服移载机构、2D视觉识别系统、激光标刻系统、OCR 字符识别扫描系统及扫码异常件收集滑道。

图4 星形套零件方案组成

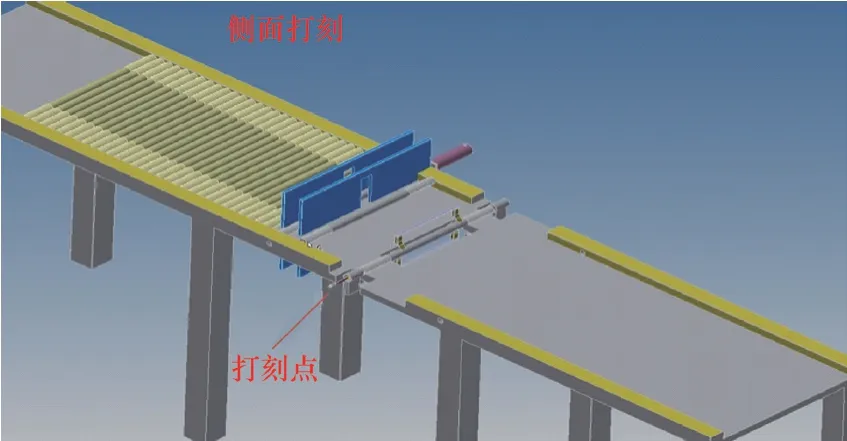

4)十字轴零件方案组成如图5所示,包括伺服移载机构、2D视觉识别系统、转盘、激光划刻系统、OCR 字符识别扫描系统及扫码异常件收集滑道。

图5 十字轴零件方案组成

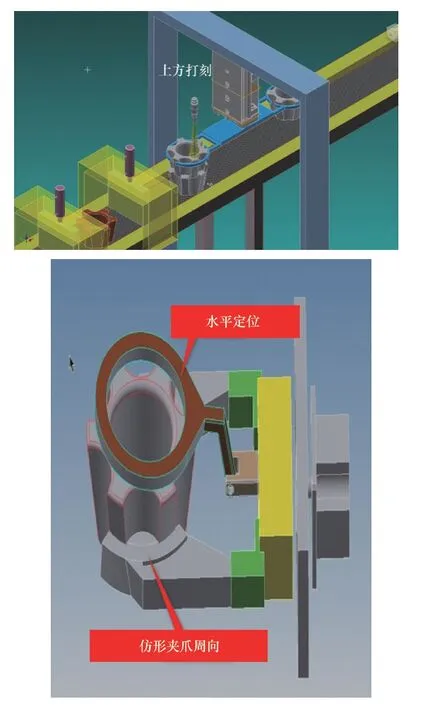

5)驱动轴零件方案组成如图6所示,驱动轴进入工作位,由提升机构将产品举升,将产品上下夹持、端面夹持后,进行标刻。

图6 驱动轴零件方案组成

6)异常件放置滑道设计如图7所示。异常件放置滑道由支架、滑道、辊筒、检测传感器组成,异常件由滑道异常件放料区放入,自动滑入异常件存放区,检测传感器1用于检测滑道内有无异常件。

图7 异常件放置滑道

激光标刻单元局部设计

1)内接头标刻示例如图8所示。

图8 激光标刻单元(内球头标刻)

2)外接头示例如图9所示。

图9 激光标刻单元(外接头标刻)

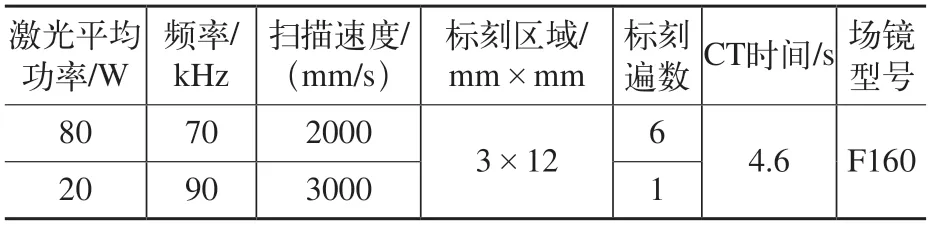

激光标刻工艺验证

激光标刻工艺参数见表1。方案采用激光平均功率(一个重复周期内单位时间所输出的激光能量,是脉冲能量和脉冲频率的乘积,激光功率越高,激光能量越强)80W和20W组合;对应激光频率(每秒钟激光光斑的个数,在相同的平均功率下,激光频率越大,则每个光斑的能量越大)分别是70kHz和90kHz;扫描速度(扫描速度取决于振镜X、Y轴的摆动速度)分别为2000mm/s和3000mm/s;标刻区域3mm×12mm;标刻遍数(标刻遍数取决于标刻深度)分别为6遍和1遍;CT时间(Cycle time,整个标刻节拍)统一为4.6s,场镜型号为F160(160代表场镜焦距160mm)。

表1 激光标刻工艺参数

五套激光标刻系统均采用以上激光标刻工艺参数,先使用80W高功率清理基材表面污染物并加深标刻深度,再增加20W低功率标刻使得字符表面更清晰,两次标刻总时长不超过5s,满足标刻节拍要求。

内接头标刻工件外表面实验验证如图10所示,效果如图11和图12所示。机器人抓取工件轴部旋转90°卧式置于转盘上料点,2D视觉相机拍照并反馈工件槽向信息进行夹装定位。双工位转盘夹紧限位后,旋转至标刻点进行激光标刻。同时机器人抓取新工件放置于转盘另一工位进行视觉定位并等待标刻。OCR扫描系统完成字符扫描识别,并将结果传递给机器人。若扫描结果异常,机器人将NG件放置到异常件收集滑道。

图10 内接头标刻工件外表面

图11 激光标刻效果

图12 激光标刻后OCR字符识别

结语

本文对激光标刻技术及相关参数进行了分析和研究,提供了5套零件的可落地优化标刻及策略。并且实验验证,展示效果,大大提高了生产效率,节约了企业成本。

激光刻印的自动化程度将来会更高,可实现主机厂和零部件供应商标记信息数据库的建立和云端无缝链接。并且产线上的激光标刻应用以后同样会运用到汽车售后市场中,实现快速标刻,全生命周期跟踪。如发动机的缸印号,通过手持式激光标刻,同时通过OCR字符识别上传云端,供车管所等单位调取,实现异地变更,不再沿用当前新旧发动机必须同时到登记地车管所进行变更,信息时代势必选择信息化管理更强大的体系来替代落后的体系。