高效离心萃取机处理含巯基丙酸废水的性能研究

李瑞琛, 马岗岥, 张龙升, 赵京阳, 高艳芳

(郑州天一萃取科技有限公司, 郑州 450001)

3-巯基丙酸(3-MPA)又称β-巯基丙酸, 是一种无色或淡黄色液体或结晶, 具有强烈的硫化物气味, 对皮肤以及上呼吸道具有一定的刺激性。 其作为一种重要的化工原料以及医药中间体, 用途广泛[1]。 3-MPA 的合成方法中大多数生产工序复杂,3-MPA 收率较低, 副反应较多, 导致3-MPA 生产废水组成复杂, COD 含量高[2]。

处理3-MPA 生产废水大多采用芬顿氧化法[3-5],废水含有较多的盐类杂质、 无机酸以及部分3-MPA,组分复杂且浓度高, 直接处理会增加后续生化处理的压力, 因此, 需要先分离回收废水中的3-MPA。3-MPA 分离回收方法主要是利用有机溶剂萃取含3-MPA 水溶液[6], 分离后将有机相蒸馏得到产品粗品, 然后将产品精馏得到较高纯度产品。 目前, 生产中针对3-MPA 废水分离回收的设备主要是间歇性混合操作的反应釜或搅拌罐, 需要人工进行2 ~3 次操作, 才能达到后段氧化处理的要求。 该过程不仅操作繁琐, 而且人工操作误差大, 导致两相分相不完全, 同时因搅拌不均匀而导致有机相乳化,也增加了有机溶剂的消耗量。

CWL-M 型离心萃取机作为一种新型的液液萃取设备, 其在离心力场中使密度不同又互不混溶的2 种液体的混合液实现分相, 相比传统混合分离设备具有存留量小、 效率高、 能耗低、 易于实现远距离自动控制和维修等优点[7]。 本研究考察了三氯甲烷萃取3-MPA 过程中CWL-M 型高效离心萃取机的萃取性能, 以探索CWL-M 型高效离心萃取机应用于含3-MPA 废水处理的可行性。

1 材料与方法

1.1 试验装置

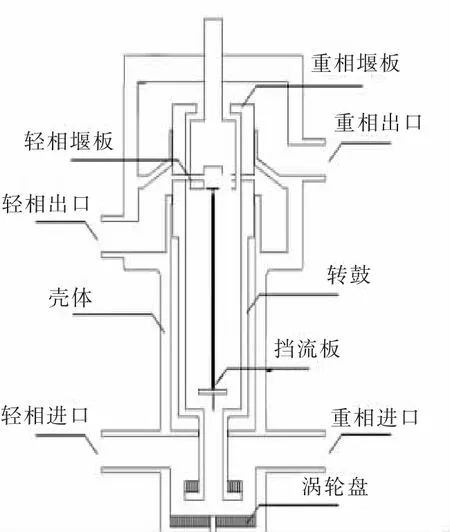

试验用离心萃取机为CWL50-M 型高效离心萃取机, 其结构示意见图1, 材质为高分子复合材料。

图1 离心萃取机设备结构示意Fig. 1 Structure of centrifugal extractor

CWL-M 型离心萃取机是一种新型高效液液混合与分离连续运行的设备, 其利用电机带动转鼓高速转动, 密度不同且互不相溶的2 种液体(密度大的称为重相, 密度小的称为轻相)按照一定的相比(流比)分别从2 个进料口进入转鼓和壳体之间的混合区, 使两相快速混合, 完成萃取传质过程; 混合液在涡流盘的作用下进入转鼓, 混合液与转鼓同步旋转, 在离心力的作用下, 密度大的重相在向上流动过程中逐步远离转鼓中心而靠向转鼓壁, 密度小的轻相逐步远离转鼓壁而靠向中心; 澄清后的两相液体最终通过各自堰板进入收集室并由出料管分别引出机外, 完成两相分离过程。

影响离心萃取机萃取与分离效果的因素有两相的相比(流比)、 萃取级数、 运行通量及混合强度(电机转速)。 保证离心萃取机分相正常的前提是两相液体中不能含有固体或混合过程中产生固体或絮状物。 当两相液体中有固体或者絮状物时, 固体或絮状物就会在离心力的作用下沉积在转鼓外壁, 造成设备堵塞。

1.2试验药剂

有机溶剂三氯甲烷, 工业级; 浓硫酸、 氢氧化钠, 均为分析纯。

1.3 试验用水

试验用水取自山西某化工有限公司, 废水为随机取样, pH 值为3 ~4, 青绿色浑浊液体, 废水中3-MPA 的质量分数为9%~15%。

1.4 试验方法

采用控制变量法, 首先考察废水原液pH 值对萃取分相效果的影响, 确定其预处理方法; 其次分别考察相比、 级数、 两相总流量等条件对3-MPA萃取性能的影响。 两相按照一定相比设定流量进入离心机, 待出料后观察两相分相情况, 稳定后取萃余液样检测其中3-MPA 剩余含量。

1.5 分析方法

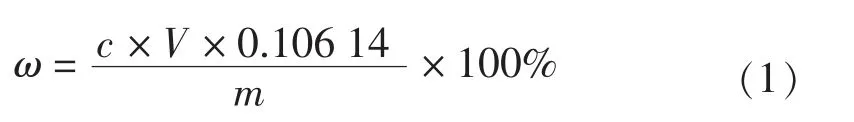

3-MPA 中的巯基具有还原性, 利用碘单质可将巯基氧化成二硫化物的原理, 采用碘量滴定法检测原液以及余水中3-MPA 含量[6]。 准确称量2 g 样品(废水原液或萃余液)于250 mL 锥形瓶中, 加入50 mL 蒸馏水稀释, 加入淀粉指示剂(10 g/L)3 ~5滴, 用0.1 mol/L 的碘溶液进行滴定, 直到最后一滴使溶液从无色变为蓝色且30 s 不恢复被视为滴定终点。 样品中3-MPA 的质量分数(ω)计算公式如下:

式中: c 为碘溶液的浓度, mol/L; V 为消耗碘液的体积, mL; m 为待分析样品质量, g。

2 结果与讨论

2.1 pH 值对萃取分相效果的影响

调节3-MPA 废水原液的pH 值分别至1 ~2、 3 ~4、 5 ~6, 搅拌均匀后观察其悬浊程度; 然后加入150 mL 三氯甲烷, 在室温(20 ~25 ℃)条件下混合5 min, 观察分相效果, 结果如表1 所示。 原液在pH 值为1 ~2 时, 水相浑浊程度无明显改变; pH值升高至5 ~6 时, 水相浑浊程度明显增加。 加入同样量的萃取剂进行萃取混合时, pH 值逐渐升高,混合液静置后, 下层为三氯甲烷, 上层为萃后废水, 分相过程中的中间层处絮状物逐渐增加。 经小试摇瓶试验观察, 该絮状物在萃取过程中处于轻重两相分界面位置, 并不会随着某一相液体流出。 结合离心萃取机的设备特点, 在设备工作过程中, 絮状物会累积在转鼓中, 随着运行时间的延长, 可能会出现转鼓堵塞或相界面偏移, 最终导致分相异常, 出现相夹带。 因此, 为了保证设备分相正常及后续萃取工艺条件的探索研究, 将原液pH 值调节至1 ~2, 精密过滤处理。

表1 废水原液pH 值对分相效果的影响Tab. 1 Influence of pH value of wastewater on phase separation

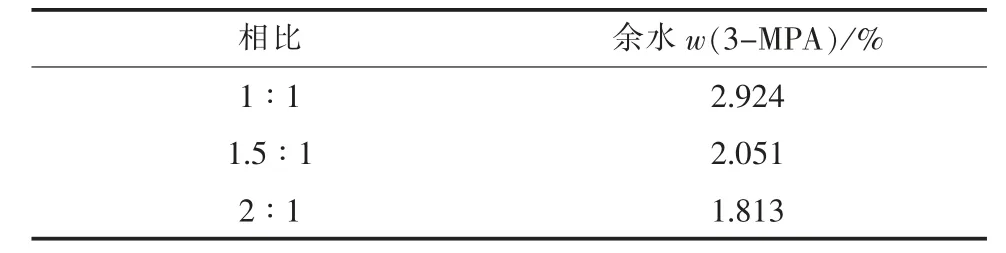

2.2 相比对萃取效果的影响

调节原液pH 值为1 ~2, 精密过滤后水中3-MPA 质量分数为13.24%, 在离心萃取机的电机转速为2 800 r/min, 两相进料总流量为300 mL/min,单级萃取的操作条件下, 考察两相的相比对萃取效果的影响, 结果如表2 所示。 由表2 可知, 随着相比(O/A)的增大, 即三氯甲烷的用量增加, 余水中3-MPA 含量均有所下降, 且相比从1 ∶1 增加至1.5 ∶1 时, 余水中3-MPA 含量下降幅度较为明显; 相比从1.5 ∶1 增加至2 ∶1 时, 余水中3-MPA 含量下降幅度较小。 主要原因是在离心萃取设备内部, 固定转速和进料总流量, 不同相比条件下的混合料液受到的混合强度与分离因数一致, 但两相在混合区域内受到的剪切力分布不一致, 相比从1 ∶1 增加至1.5 ∶1 时, 两者在混合区域内受到的剪切力分布较为均匀, 适当增加三氯甲烷的量, 萃取效果会明显增加; 继续增加三氯甲烷的量, 在混合区域内两相受到的剪切力逐渐分布不均, 导致萃取效果增加不明显。 因此, 综合考虑单级萃取效率及生产运行成本等因素, 选择最佳萃取相比为1.5 ∶1。

表2 相比对3-MPA 萃取效果的影响Tab. 2 Influence of phase ratio on extraction effect of 3-MPA

2.3 萃取级数对萃取效果的影响

调节原液pH 值为1 ~2, 精密过滤后水中3-MPA 的质量分数为13.24%, 在离心萃取机的电机转速为2 800 r/min, 相比为1.5 ∶1, 两相进料总流量为300 mL/min 的条件下, 考察萃取级数对萃取效果的影响, 结果见表3。 由表3 可知, 随着萃取级数的增加, 余水中3-MPA 含量逐渐下降。 这是因为萃取级数增加, 两相的混合接触时间逐渐增加, 即3-MPA 在三氯甲烷相的分配系数逐渐增加。当萃取级数增加至5 级时, 余水中3-MPA 的质量分数下降至1% 以下, 能够满足后续生化处理的要求, 因此, 综合考虑投资成本与后段处理要求, 确定萃取级数为5 级。

表3 萃取级数对3-MPA 萃取效果的影响Tab. 3 Influence of stages on extraction effect of 3-MPA

2.4 两相总流量对萃取效果的影响

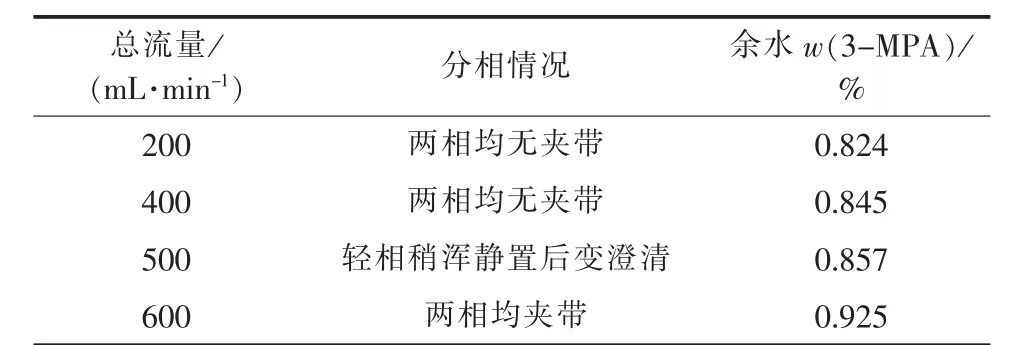

调节原液pH 值为1 ~2, 精密过滤后水中3-MPA 的质量分数为13.24%, 在离心萃取机的电机转速为2 800 r/min, 相比为1.5 ∶1, 5 级逆流萃取的操作条件下, 考察两相总流量对萃取效果的影响, 结果见表4。 由表4 可知, 增大两相总流量对3-MPA 萃取效果的影响不显著。 三氯甲烷萃取3-MPA 的混合传质速度较快, 在一定的接触时间下(5 级逆流萃取), 适当增加进料总流量, 两相均达到一定的平衡状态, 即萃取效果无明显变化。 然而继续增加两相总流量, 两相在设备内的分离界面位置会有很大的偏移, 进而导致相异常。 因此, 为了保证生产的处理量及处理效果, 将两相总流量控制为500 mL/min。

表4 两相总流量对3-MPA 萃取效果的影响Tab. 4 Influence of two-phase total flow on extraction effect of 3-MPA

3 结论

(1) 采用CWL-M 型高效离心萃取机处理含3-MPA 废水, 分别考察了原液pH 值、 相比、 萃取级数、 两相总流量对萃取效果的影响, 试验结果表明, 原液经预处理后, 离心萃取的最佳操作条件为: 5 级逆流, 相比为1.5 ∶1, 总流量为500 mL/min, 经萃取后余水中3-MPA 的质量分数为0.857%。

(2) 采用新型离心萃取设备处理含3-MPA 废水时, 不仅具有良好的分相效果, 还可实现连续化生产, 提高了生产效率。 同时, 经离心萃取设备处理过的废水中3-MPA 的质量分数低于1%, 不仅提高了3-MPA 收率, 还大大降低了废水处理成本及后续废水处理单元的污染负荷。