铜钨合金工具电极电火花多次切割工艺研究*

李文明 周长武

(天津理工大学中环信息学院,天津 300380)

电极在电火花成形加工中是必需的工具,电极材料性能的优劣直接决定了电火花成形加工的质量和效率[1]。铜钨合金工具电极兼有铜的高导热性和钨的高熔点以及抗火花侵蚀能力强的特点,在电火花成形加工表现出电极损耗小、加工效率高等优质性能[2-5]。

电火花线切割不受加工材料硬度的限制,并且可以加工出形状复杂的工具,因此在各类材料的刀具以及工具电极的制造得到广泛应用。毛聪等[6]对电火花线切割CBN-WC-10Co刀具材料进行了加工实验,主要研究了超硬材料去除机理以及切割表面质量等问题。曹志全等[7]采用一种新的工艺方法在电火花线切割机床上加工出硬质合金成形车刀法。宋满仓等[8]在慢走丝电火花线切割机床上对PCD、PCBN复合片进行了多次加工工艺试验,研究了切割表面粗糙度、富钴界面层加工质量和刃口加工质量等问题。学者们对电火花线切割各类材料的刀具进行了大量研究,但是对工具电极的电火花线切割试验研究较少,尤其鲜有综合考虑切割速度、切割尺寸精度以及切割表面质量的研究。

然而一般电火花线切割机床加工系统中没有铜钨合金工具电极材料工艺参数,中走丝电火花线切割虽然达不到慢走丝电火花线切割精密的加工精度和较好的表面质量,但是凭借其机床价格以及加工成本较低的优势,在电火花线切割加工领域仍占据一定市场,并且通过科学的研究能够提高中走丝电火花线切割的加工性能。因此,本文为了探索出高效高质量铜钨合金工具电极的加工工艺方法,首先进行了1次切割工艺参数对切割速度影响规律的研究,并优化出最大切割速度下的组合工艺参数,在此基础上又分别进行了2次切割、3次切割加工精度与切割表面质量的研究,旨在为电火花线切割铜钨合金工具电极高效高质量的制造提供理论技术指导,促进铜钨合金工具电极在电火花成形加工更广泛的应用。

1 试验材料及方法

1.1 试验装置与材料

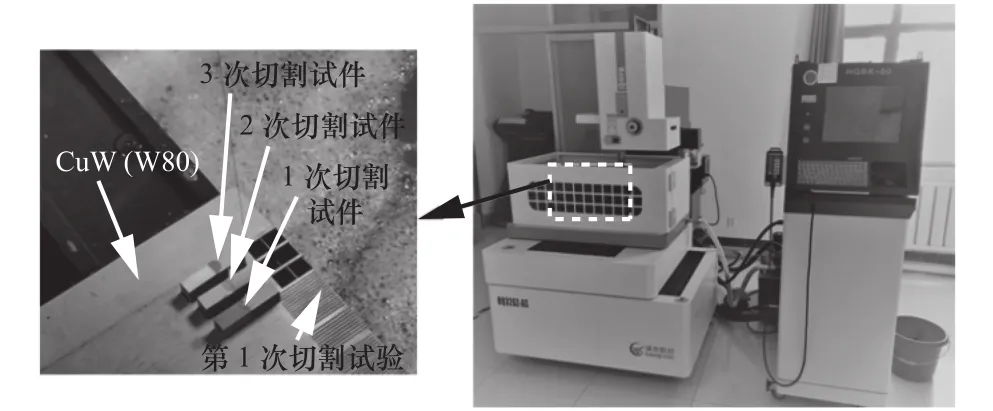

铜钨合金工具电极材料中,钨元素的含量越高,电火花成形加工时电极损耗越小,加工精度越高,但是随之电极价格也越贵,考虑到铜钨合金工具电极材料应用的广泛性,试验中选用厚度10 mm的CuW(W80)作为试验材料,使用电极丝φ0.18 mm钼丝,在HQ32GZ-AS中走丝电火花线切割机床使用乳化液进行了切割试验。采用千分尺测量试件切割尺寸,手持式TR210表面粗糙度仪测量切割表面粗糙度,EVO MA15扫描电子显微镜观察切割表面微观形貌,EDS分析切割表面化学元素成分。

1.2 试验方法

针对铜钨合金工具电极电火花线切割多次切割的工艺研究,首先进行了1次切割工艺参数对切割速度影响的规律研究并优化出最大切割速度下的组合工艺参数,然后以此工艺参数作为第1次切割参数,又分别通过改变电极丝偏移量进行了1次切割、2次切割和3次切割试验,探究不同工艺方法对加工时间、切割尺寸精度及切割表面质量的影响。试验过程如图1所示。

图1 试验过程

2 第 1 次切割试验

2.1 第 1 次切割试验设计

电火花线切割多次切割的第1次切割主要任务是切割成形,较快的切割速度MRR对于1次切割具有重要意义。根据电火花线切割加工原理,单脉冲放电能量直接决定着材料去除率的大小,因此试验中选择脉冲宽度Ton,峰值电流Ip,以及决定伺服速度的伺服电压SV等工艺参数为试验变量,运用Design-Expert设计了3因素3水平的 Box-Behnken试验,基于响应曲面法(RSM)研究了试验变量对切割速度的影响关系,并优化出最大切割速度下的组合工艺参数。

试验变量取值范围确定的依据主要是每次试验都能够稳定切割,取值见表1,并且设定占空比(脉冲间距)1∶4。切割速度MRR由式(1)计算所得,其中切割长度l=15 mm,切割厚度h=10 mm,切割时间t由机床记录可知。试验设计与结果见表2。

表2 响应曲面试验设计与响应结果

表1 Box-Behnken设计因素和水平设计

2.2 第 1 次切割试验结果分析

运用Design-Expert对切割速度进行回归分析,拟合的切割速度MRR与各试验因素(A为脉冲宽度,B为峰值电流,C为伺服电压)的二阶回归数学模型为

MRR=-31.81+0.199A+9B-0.825C-6.58×10-3AB-0.011AC-0.084BC+5.02×10-4A2-0.31B2+0.08C2

切割速度MRR的二阶回归模型方差分析见表3,该模型的P值远小于 0.01,失拟项P值=0.863 9,并且R2=0.998 5,说明模型拟合程度好,可信度高。

表3 二阶回归模型的方差分析

由模型F值可知,试验因素对切割速度影响程度大小依次为:峰值电流、伺服电压和脉冲宽度。模型切割速度各影响因素的交互作用见图2,由图2a知,伺服电压一定时,切割速度随峰值电流的增加显著增大;峰值电流一定时,切割速度随伺服电压的增加缓慢减小。由图2b知,脉冲宽度一定时,切割速度随峰值电流的增加显著增大;峰值电流一定时,切割速度随脉冲宽度的增加增大幅度较小。由图2c知,脉冲宽度一定时,切割速度随伺服电压的增加缓慢减小,伺服电压一定时,切割速度随脉冲宽度的增加增大幅度较小。这是因为:由式(2)可知,峰值电流增加,电火花线切割放电能量增加,电蚀除能力增强,切割速度增大;脉冲宽度增加时,单脉冲放电能量也是增加的,由于占空比(脉冲间距)设定为1:4,脉冲间隔也是4倍关系增加,致使单位时间内总的放电时间基本不变,然而脉冲间隔的增大便于蚀除物的排出,有利于电加工过程的稳定,所以切割速度随脉冲宽度的增加增大幅度较小;伺服电压决定着伺服速度的快慢,当电极平均间隙电压小于设定的伺服电压设定值时,电极丝后退,所以切割速度随伺服电压的增加缓慢减小。

图2 切割速度各影响因素的交互作用

式中:W为单个脉冲能量;u为随时间变化的电压,V;i随时间变化的电流,A;t为单个脉冲实际放电时间,min。

通过RSM最优值预测方法,得知最大切割速度下的组合工艺参数为Ton=50 μs、Ip=12 A、SV=8 V,最大MRR=24.91 mm2/min。为了验证模型最优值预测的准确性,以该组合参数进行了实际切割试验,得到MRR=25.08 mm2/min,误差率为0.7%,表明该模型最优值预测的准确度极高。

3 多次切割试验

为研究电火花线切割多次切割工艺对铜钨合金工具电极加工质量的影响,在确定了1次切割最大切割速度下的工艺参数后,又进行了多次切割的试验。其中第2次切割主要用于修正加工尺寸,提高加工精度,第3次加工主要用于修光切割表面,提高加工表面质量。

3.1 多次切割试验设计

电火花线切割加工主要工艺指标为切割速度、加工精度和表面粗糙度,就目前报道[9-11]可知,国内外学者关于电火花线切割工艺规律中各因素对切割速度、表面粗糙度影响的研究较多,对加工精度影响的研究较少,并且这些研究都只是针对1次切割进行的。本文在综合考虑了切割速度、加工精度、表面粗糙度的基础上,进行了多次切割试验,其中第1次切割时工艺参数为最大切割速度下优化得到的工艺参数,第2、3次切割时工艺参数为机床系统推荐默认的工艺参数,每次切割时的工艺参数取值见表4,重点研究了多次切割时的切割次数对铜钨合金工具电极加工质量的影响规律。

表4 每次切割时的工艺参数取值

电火花线切割加工电极丝偏移量的取值直接决定着切割尺寸精度的高低,电极丝偏移量的计算如式(3)所示。各切割次数下的原电极丝偏移量以及修正后的偏移量取值见表5,并且以3次切割为例,说明了电极丝偏移量、加工余量与理想加工面之间的关系示意图,如图3所示。

图3 3次切割电极丝偏移量、加工余量与理想加工面关系示意图

式中:f为电极丝偏移量,mm;δ为单面放电间隙,mm;φ为电极丝直径,mm;Δ为加工余量,mm。

根据表5作出多次切割试验切割次数对铜钨合金工具电极加工时间、加工误差和表面粗糙度的影响关系曲线图,如图4所示。

图4 切割次数与铜钨合金工具电极加工质量影响关系

表5 各切割次数下的电极丝偏移量取值及工艺指标结果

3.2 多次切割加工时间和尺寸精度试验结果分析

传统的切削加工是依靠刀具切入工件,在切削力作用下产生塑性变形形成切屑去除材料加工的,为了保证一定加工精度,在设置刀具补偿量时,主要考虑刀具半径,刀具半径方向上的磨损以及粗、精加工余量等数值[12],刀具补偿量的确定相对简单。电火花加工是通过两极火花放电,产生局部、瞬时的高温熔解、气化蚀除材料加工的,在火花蚀除机理的研究中,杨晓冬团队建立了电火花放电通道模型,仿真得到了放电通道的温度在中心达到最高,从中心点向四周逐渐减小的现象[13]。也就是说,电火花线切割加工中,在放电通道内的放电间隙所表现出来的蚀除材料能力不均匀,越靠近电极丝,其蚀除能力越强,因此,电火花线切割加工电极丝偏移量的确定相对复杂,不能如传统切削加工那般单纯的通过相关因素数值的计算得到。

各切割次数后的加工时间、试件长度方向尺寸结果如表5所示,切割次数对铜钨合金工具电极加工时间、加工误差的影响关系,如图4所示。1次切割试验设置电极丝偏移量f11=0.095 mm,测得试件长度l1=5.008 mm,由于铜钨合金工具电极具有较强的抗电蚀除能力[14],所以切割后的尺寸较大。为了研究1次切割能够达到的尺寸精度,在相同工艺参数条件下,修正电极丝偏移量f11′=0.091 mm,测得试件长度l1′=4.993 mm,小于理想尺寸。这是因为1次切割采用的工艺参数可以产生较大的放电能量,因而放电间隙也越大,越靠近电极丝,其蚀除能力越强的现象越明显,造成了过切的现象。1次切割通过修正电极丝偏移量的数值可控制尺寸误差在 0.01 mm 以内,加工时间t1′=8.583 min。

2次切割试验后测得试件长度l2=5.019 mm,这是因为电极丝偏移量f21、f22取值过大,加之第2次切割时所用的工艺参数产生的放电能量较小,造成了欠切的现象。若要获得理想的加工尺寸,需要缩小电极丝偏移量,通过修正电极丝偏移量f21′、f22′,可获得试件长度l2′=5.003 mm,表明第2次切割时由于放电能量、放电间隙较小的原因,放电通道内温度不均匀分布造成的空间不均匀蚀除的现象减弱,2次切割通过修正电极丝偏移量的数值可获得较高的加工精度,约5 μm以内,并且加工时间t2′=12.433 min,较1次切割加工时间增加44.86%。

3次切割试验后测得试件长度l3=5.008 mm,存在欠切的现象,为此修正了电极丝偏移量f31′、f32′、f33′再进行试切,获得试件长度l3′=4.999 mm,表明第3次切割时的放电能量更小,放电通道温度不均匀分布造成的空间不均匀蚀除的现象更弱,3次切割通过修正电极丝偏移量的数值可获得更高的加工精度,约 3 μm 以内,并且加工时间t3′=19.033 min,较1次切割加工时间增加121.75%。

3.3 多次切割加工表面质量试验结果分析

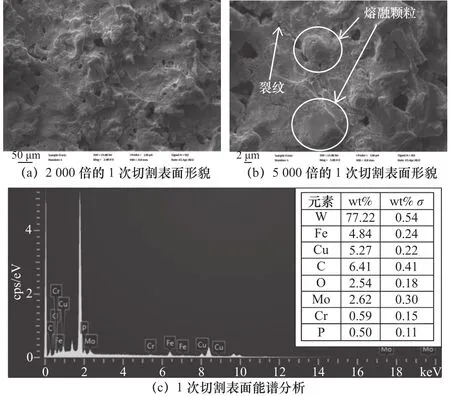

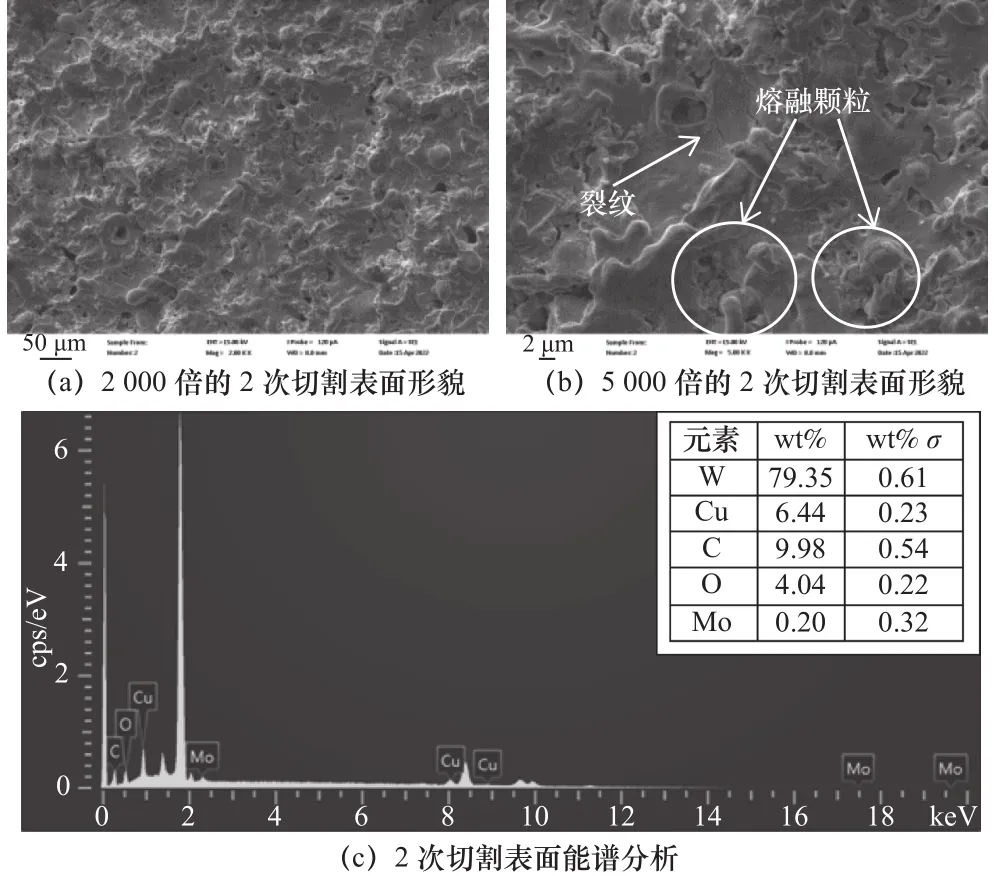

各切割次数后的表面粗糙度结果如表5所示,切割次数对铜钨合金工具电极表面粗糙度的影响关系,如图4所示。1次切割表面粗糙度Ra1′=2.582 μm,2次切割表面粗糙度Ra2′=1.177 μm,较 1次切割表面粗糙度降低54.42%,3次切割表面粗糙度Ra3′=0.732 μm,较1次切割表面粗糙度降低71.65%。1次、2次、3次切割次数对应的切割表面微观形貌 2 000 倍下的形貌依次见图5a、6a、7a,5 000 倍下的形貌依次见图5b、6b、7b,EDS分析见图5c、6c、7c。

由图5a、6a、7a可知,随着切割次数的增加切割表面平整度越好。由图5b、6b、7b可知,随着切割次数的增加切割表面残留的金属熔融颗粒越小并且裂纹趋于消失,这是因为第1次切割的放电能量较大,金属以较大颗粒状态被逐渐熔化、汽化,加工完成后,在切割表面残留较大的熔融颗粒,较大放电能量产生的高温在工作液急剧冷却的作用下,切割表面形成了明显的裂纹;第2次切割、第3次切割的放电能量随之减小,所以相应切割表面残留的熔融颗粒变小,并且切割表面形成的裂纹逐渐减小,以致3次切割后的切割表面裂纹现象基本消失。

图5 1次切割表面微观形貌与表面能谱分析

图6 2次切割表面微观形貌与表面能谱分析

本次试验材料CuW(W80),W元素质量百分比80%,其余全为Cu,由图5c、6c、7c的EDS分析可知,随着切割次数的增加,切割表面的W元素含量基本不变,Cu元素含量减少,表面沉积了C元素,并且含量逐渐增加,还沉积了Mo元素,并且含量逐渐减少,特别是3次切割后,Cu元素含量1.84%,C元素含量14.24%,Mo元素含量0。这是因为Cu熔点低,随着放电加工的进行逐渐被熔化汽化,而来自于线切割工作液中的C逐渐沉积在切割表面,表面沉积的Mo主要来自电极丝钼丝,并且主要是第1次切割时的沉积,在之后的切割次数中Mo元素被逐渐去除。图5c的EDS分析中出现的O元素主要来自工作液中的水,P元素主要来自工作液中的线切割乳化液,Fe元素、Cr元素主要来自以前切割模具钢残留在工作液中的电蚀产物,由图7c的EDS分析可知,3次切割后的切割表面杂质元素基本被清除,并且沉积了大量的高熔点C元素,对于铜钨合金工具电极的使用性能,尤其是提高电极的低损耗性能具有重大的促进作用。

图7 3次切割表面微观形貌与表面能谱分析

4 结语

本文在中走丝电火花线切割机床上进行了铜钨合金工具电极的多次切割工艺研究。首先以最大切割速度为工艺目标,优化得出最佳组合工艺参数,然后在此基础上又进行了不同切割次数对工具电极加工质量影响的研究,得出以下结论。

(1)通过曲面响应法研究得出第1次切割各工艺参数对切割速度的影响程度由强到弱依次为:峰值电流、伺服电压和脉冲宽度,且影响都非常显著。

(2)拟合出切割速度与各工艺参数的二阶回归数学模型,借助模型优化得出脉冲宽度50 μs、峰值电流12 A、伺服电压12 V,切割速度最大为24.91 mm2/min,并进行了实际切割试验,得到切割速度25.08 mm2/min,模型拟合程度好,可信度高。

(3)1次切割的尺寸误差可控制在10 μm以内,切割表面粗糙度Ra2.582 μm;适用于加工质量要求不高且加工量较大的工具电极制造。2次切割的尺寸误差可控制在5 μm以内,切割表面粗糙度Ra1.177 μm,切割时间较1次切割增加44.86%;适用于兼顾加工质量与生产效率且加工量适中的工具电极制造。3次切割的尺寸误差可控制在3 μm以内,切割表面粗糙度Ra0.732 μm,切割时间较1次切割增加121.75%;适用于加工质量要求较高且加工量较小的工具电极的制造。

(4)随着切割次数的增加,切割表面沉积的其他杂质元素减少,碳元素增多,对于提高电极的低损耗性能具有重大的促进作用。