活化液助溶剂对再生脱硝催化剂性能的影响

马静,马子然,林德海,马少丹,王宝冬

(北京低碳清洁能源研究院,北京 102211)

我国一次能源消费中煤炭消费占比超过50%,而煤炭的燃烧会向大气中排放大量的氮氧化物(NO)、二氧化硫(SO)和粉尘等污染物,其中氮氧化物(NO)会引起光化学烟雾、酸雨、大气雾霾等环境污染,并危害人体健康,是影响我国城市空气质量的重要因素之一。2014年8月23日,国家发改委、环保部、国家能源局三部委联合下发《煤电节能减排升级与改造行动计划(2014—2020年)》,对燃煤机组提出氮氧化物NO排放量低于50mg/m的严格要求。当前燃煤电厂烟气脱硝的主流技术是选择性催化还原(SCR)脱硝技术,其中脱硝催化剂是整个SCR 脱硝技术的核心,通常占初期投资的30%~40%。截至2020 年底,国内火电装机容量达1.25×10kW,已基本全部安装烟气脱硝装置。按中国火电机组每兆瓦发电容量的脱硝催化剂初装量(两层)为0.8~1.2m,预估在线的脱硝催化剂安装量为1.5×10m。

脱硝催化剂在燃煤烟气实际工况下运行时,由于烟气条件恶劣(含硫、含尘以及含水),其性能会发生缓慢衰减,一般能维持2.4×10h 的使用寿命。研究表明,造成脱硝催化剂失活的主要原因有:①飞灰堵塞催化剂孔道以及覆盖表面活性位;②化学物质中毒,包括碱金属、碱土金属、磷、砷及汞等;③活性组分磨损流失;④催化剂高温烧结等。一般情况下,发生①和②两种情况的失活催化剂,可通过飞灰疏孔、中毒物质化学清洗以及活化液补充等工艺,可恢复催化剂95%~105%的活性。马子然等利用高压气体清除蜂窝催化剂孔道的灰分,并用去离子水、表面活性剂以及HSO溶液超声鼓泡处理,随后用特定浓度的偏钒酸铵和仲钨酸铵的混合溶液浸泡催化剂。结果显示碱金属及碱土金属等中毒物质被全部去除,催化剂性能恢复至新鲜催化剂水平。肖雨亭等发现使用质量分数为2%的HNO对碱金属K、Na等的清除效果最佳,清除率超过70%。Zheng 等发现利用硫酸清洗失活催化剂后,再生催化剂的性能超过新鲜催化剂,优于先水洗再硫酸化的再生工艺。王乐等采用水洗、0.5mol/L硫酸溶液清洗以及2g/L钒溶液浸渍的工艺再生废催化剂,再生催化剂性能基本恢复。崔力文等将清洗后蜂窝状脱硝催化剂浸入偏钒酸铵与偏钨酸铵(质量比1∶5)混合活化溶液中,并在85℃水浴条件下蒸干,活化后催化剂样品在整个SCR催化反应温度区间(300~400℃)相比失活样品提高30%左右。陈冬林等通过改变活化液中钒、钨、钼含量考察钒基活化液对催化剂的再生性能,发现随着活性组分含量增加,再生催化剂对NO净化率呈现先升高后降低的规律。

既往对失活脱硝催化剂的再生研究都着重于再生时清洗工艺的开发以及活化液活性组分、含量的研究,对活化液的助溶剂关注不够。本文采用与文献中类似的清洗工艺对失活催化剂进行清洗,随后探究了助溶剂对活化液的脱硝催化剂再生性能的影响,对失活脱硝催化剂再生工艺提供实践指导。同时,也对脱硝催化剂的失活原因进行了分析。

1 实验部分

1.1 样品制备

试验所用的失活脱硝催化剂取自河南某电厂已运行2.4×10h 的蜂窝脱硝催化剂,命名为Spentcat;新鲜脱硝催化剂为与失活脱硝催化剂同厂家相同型号的催化剂,命名为Fresh-cat,二者尺寸均为节距8.2mm,内壁厚1.2mm,长度650mm。

对失活脱硝催化剂按以下工艺进行清洗,“机械清灰→超声鼓泡清洗→漂洗→稀酸超声鼓泡清洗→纯水漂洗”,待清洗完成后晾干备用。称取适量水与偏钒酸铵,并按草酸/偏钒酸铵摩尔比1.2、乙醇胺/偏钒酸铵摩尔比3分别称取草酸、乙醇胺,随后混合加热搅拌至所有固体溶解,获得草酸助溶、乙醇胺助溶的VO质量分数为1.5%的混合活化液。随后将2根清洗后失活脱硝催化剂分别浸入草酸助溶活化液和乙醇胺助溶活化液中,并停留15min,随后转移至烘箱中120℃烘干12h,380℃煅烧2h,分别命名为Oxalic-cat和Ethanol-cat。

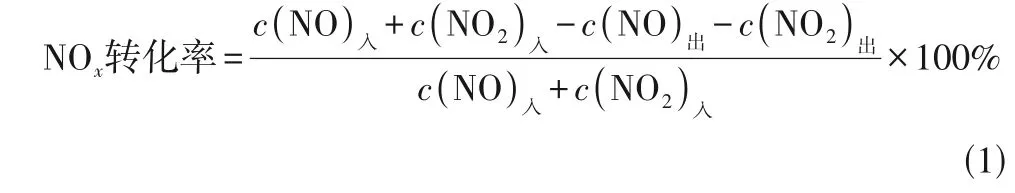

1.2 样品脱硝性能测试

样品脱硝性能测试在固定床脱硝催化剂性能评价装置上完成,由配气系统模拟燃煤电厂烟气组成。模拟烟气组分为:NO=NH=300mL/m,SO=500mL/m,HO=0.1m/m,O=0.03m/m,氮气为平衡气,空速为8000h,测试反应温度为360℃。采用德国MRU 公司的MGA5 烟气在线分析仪测试评价装置进出口烟气组分。待反应在360℃下达到稳定时,记录此时评价装置进出口的NO 和NO的气体浓度,计算该温度下样品的氮氧化物转化率(NO转化率),如式(1)所示。

1.3 样品理化性质

样品成分及含量采用日本理学的X射线荧光光谱仪(XRF,ZSX Priums ii型)测定。

样品的比表面积和孔容采用美国Micromeritics公司比表面积与孔隙度分析仪(3-Flex)测定,分别利用BET(Brunauer-Emmett-Teller)模型、BJH(Barrett-Joyner-Halenda)模型计算样品的比表面积和孔容,测试前样品在350℃脱气6h。

样品表面的Brønsted 和Lewis 酸性位采用美国Thermo 公司的傅里叶变换红外光谱仪(FTIR,IS-50)测定。首先将样品在He 气吹扫下500℃处理,随后降温至120℃进行吡啶吸附,待吸附饱和后再次通入He 气吹扫干净。随后在350℃采集红外光谱。

样品的NH吸附能力采用美国Micromeritics 公司(AutoChem II 2920)化学吸附仪(NH-TPD)测定。样品装载量0.1g,先以30mL/min He 气吹扫,10℃/min升温至550℃预处理40min;接着降温至100℃,并通入30mL/min、10% NH/He 混合气1h,待NH吸附饱和后,使用30mL/min He 气吹扫至基线稳定。随后以10℃/min 升温至550℃,记录氨气脱附曲线。根据氨气脱附曲线的积分面积获得样品酸性位数量。

样品的表面物种信息采用国产拉曼光谱仪(IDSpec Aurora)测定。

样品中的钒价态信息采用X射线光电子能谱分析仪(XPS,Escalab 250Xi)测定。

样品的氧化还原能力采用美国Micromeritics 公司(AutoChem Ⅱ2920) 化学吸附仪测定(H-TPR)。样品装载量0.1g,在He 气吹扫下升温至120℃,预处理20min 后降温至50℃。随后通入50mL/min,10%H/Ar 混合气,以10℃/min 升温至1000℃。

2 结果与讨论

2.1 成分分析

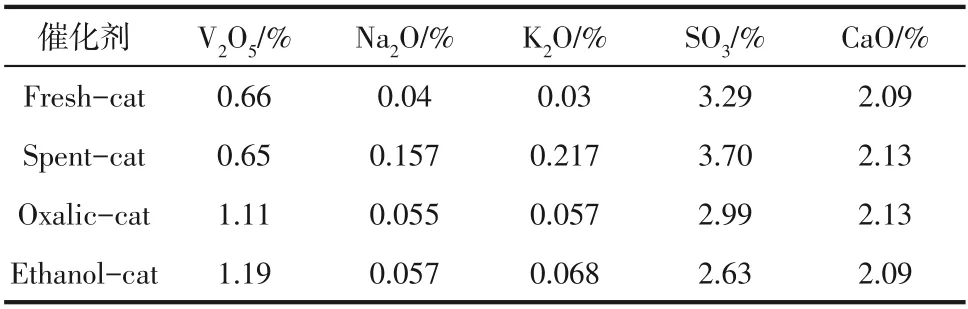

新鲜、失活及2 个再生脱硝催化剂样品的主要成分含量由X 射线荧光光谱仪测定,其氧化物形式见表1。可以看出,相比于新鲜样品Freshcat,失活样品Spent-cat 的活性组分钒含量几乎没有发生变化,这说明脱硝催化剂在燃煤机组烟气2.4×10h 的实际运行过程中,并没有受到飞灰冲刷造成活性组分钒流失。但样品Spent-cat 中碱金属钠、钾含量明显增加,相比于新鲜样品Freshcat 分别提高290%、620%。同时SO含量也略微提高12.5%,但CaO 含量却没有增加,因而推断样品Spent-cat 表面并没有沉积CaSO。此外未检测到其他可能引起催化剂中毒的As、P 等中毒物质,因而样品Spent-cat 失活主要是由碱金属Na、K中毒引起。

表1 新鲜、失活及再生脱硝催化剂样品成分及质量分数

两个再生样品Oxalic-cat 和Ethanol-cat 上的钒含量差别很小。同时二者碱金属Na、K 含量几乎相同,且含量均较低,几乎与新鲜样品Fresh-cat的碱金属Na、K 含量相当,恢复到了新鲜样品的水平,而且相比失活样品Spent-cat,碱金属Na、K含量分别下降约65.0%和70%。

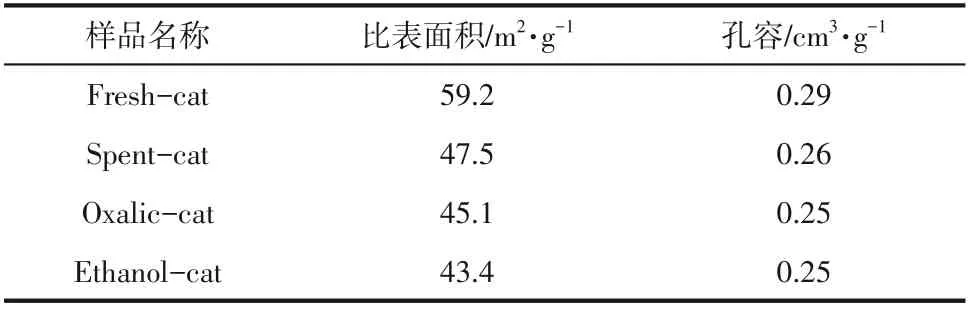

2.2 比表面积和孔容分析

新鲜、失活及2个再生脱硝催化剂样品的比表面积和孔容由物理吸附仪测定。表2所示为新鲜样品Fresh-cat、失活样品Spent-cat、再生样品Oxalic-cat 和Ethanol-cat 的比表面积和孔容。可以看出,相比于新鲜样品Fresh-cat,失活样品Spent-cat 的比表面积和孔容都发生了很明显地下降,这可能与燃煤烟气中的飞灰堵塞催化剂孔道以及催化剂微孔烧结坍缩有关。失活样品Spent-cat再生后,两个再生样品Oxalic-cat 和Ethanol-cat 的比表面积和孔容略有下降,这可能是因为样品在酸性清洗液中采用超声、鼓泡等清洗工艺,催化剂孔道结构被破坏,在清洗后催化剂继续补充VO,又进一步堵塞孔道,造成催化剂的比表面积和孔容略微下降。

表2 新鲜、失活及再生脱硝催化剂样品的比表面积和孔容

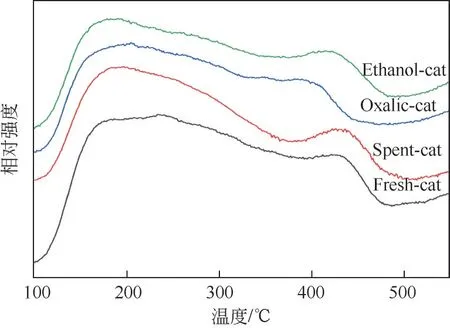

2.3 酸性位分析

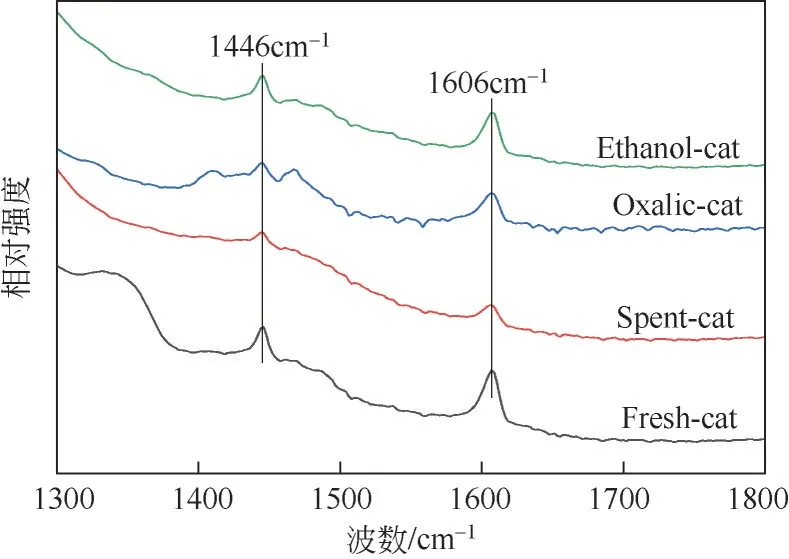

原位吡啶红外吸附法可定量分析固体催化剂的Brønsted 和Lewis 酸性位。如图1 所示为新鲜样品Fresh-cat、失活样品Spent-cat、再生样品Oxaliccat 和Ethanol-cat 在350℃下的吡啶红外吸收图谱。根据文献报道,钒基脱硝催化剂吡啶红外吸收谱中1450cm和1610cm吸收峰代表Lewis 酸,1540cm和1640cm吸收峰代表Brønsted酸。

图1 新鲜、失活及再生脱硝催化剂样品的吡啶红外吸收图谱

可以看出,在350℃下,各个样品表面的强酸性位以Lewis 酸性位为主,未检测到Brønsted 酸性位。将各样品吡啶红外吸收谱的1450cm吸收峰进行积分,以吸收峰面积代表各样品Lewis 酸性位的数量,积分结果见表3。可以看出,失活样品Spent-cat 的Lewis 酸性位数量下降较多,仅有新鲜样品Fresh-cat 的27.8%。由于脱硝催化剂Lewis 酸性位数量对其活性比较关键,因而样品Spentcat 的Lewis 酸性位数量大幅下降,引起其活性下降。

表3 新鲜、失活及再生脱硝催化剂样品的Lewis酸性位数量

再生样品Oxalic-cat 的Lewis 酸性位数量相比失活样品Spent-cat 有所增加,但与新鲜样品Fresh-cat 仍有差距,而再生样品Ethanol-cat 的Lewis 酸性位数量明显增加,恢复至新鲜样品Fresh-cat酸性位数量约80%。

可以看出,采用乙醇胺助溶活化液比草酸助溶活化液更有利于失活脱硝催化剂的Lewis 酸性位恢复。

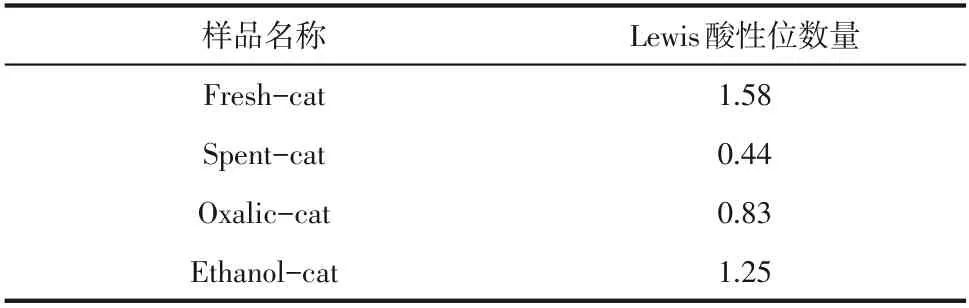

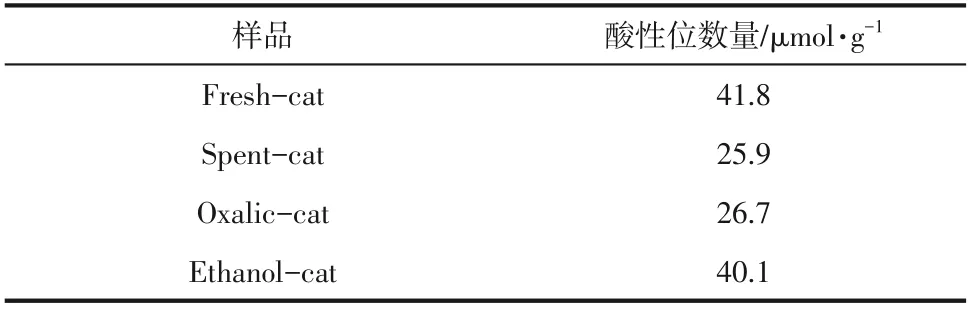

2.4 NH3-TPD分析

新鲜、失活及再生脱硝催化剂样品的氨程序升温脱附曲线(NH-TPD)如图2 所示。可以看出,各个样品的氨程序升温脱附曲线呈现出相似的形状,在150~250℃之间有个较宽的氨脱附峰,350~500℃之间有个氨脱附峰。根据文献报道,一般将低温区间的氨脱附峰归结为Brønsted酸性位上的氨脱附形成,而高温区间的氨脱附峰归结为Lewis酸性位上的氨脱附形成。

图2 新鲜、失活及再生脱硝催化剂样品的NH3-TPD曲线

相比于新鲜样品Fresh-cat,失活样品Spentcat的低温、高温氨脱附峰温度均向高温发生移动;而再生样品Oxalic-cat 和Ethanol-cat 的低温、高温的氨脱附峰温度又向低温发生移动。

由于钒基脱硝催化剂在脱硝工程中一般运行在300~420℃之间,在此温度区间的酸性位对催化剂性能比较重要,因而对此温度区间的氨脱附峰进行积分,获得各样品的Lewis 酸性位数量,见表4。可以看出,相比于新鲜样品Fresh-cat,失活样品Spent-cat 的Lewis 酸性位数量大幅下降38%,再生样品Oxalic-cat 在此温度区间的Lewis 酸性位数量并没有有效恢复,仅略微提高;而再生样品Ethanol-cat 在此温度区间的Lewis 酸性位数量几乎恢复至新鲜样品的水平,这与2.3 节原位吡啶红外吸收图谱表征的Lewis 酸性位数量变化趋势一致:失活样品Spent-cat 的Lewis 酸性位数量大幅下降,是催化剂失活的原因之一;采用乙醇胺助溶活化液再生比草酸助溶活化液再生对失活催化剂的Lewis酸性位恢复更有效。

表4 新鲜、失活及再生脱硝催化剂样品的酸性位数量

2.5 拉曼光谱分析

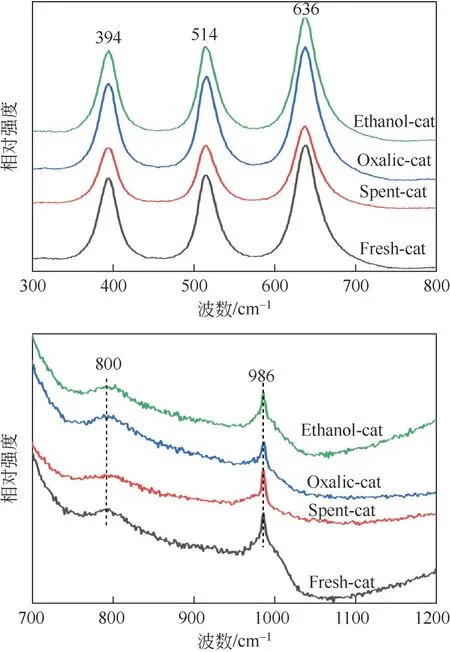

拉曼光谱(Raman)可用于分析催化剂表面VO、TiO的状态,进而为判定催化剂活性位的状态提供重要信息。新鲜、失活及再生脱硝催化剂样品的Raman光谱如图3所示。可以看出,失活样品Spent-cat 及再生样品Oxalic-cat、Ethanol-cat 与新鲜样品Fresh-cat 呈现出相似的Raman 图谱,这说明失活样品及再生样品的晶体结构并未破坏。新鲜样品Fresh-cat在394cm、514cm、636cm处的吸收峰归为TiO中的Ti—O键振动;800cm处的吸收峰归为多聚态八面体WO;986cm处的吸收峰归为孤立态与多聚态VO的V==O振动。

图3 新鲜、失活及再生脱硝催化剂样品的拉曼图谱

计算各样品Raman 光谱986cm处吸收峰的相对强度为(1.0) >(0.61) >(0.46)>(0.36)。可以看出,相比于新鲜样品Fresh-cat,失活样品Spent-cat 在986cm处的吸收峰强度下降较多,这说明新鲜脱硝催化剂样品Fresh-cat 中的活性物种状态转变为其他非活性状态,造成其性能下降。以草酸助溶活化液和乙醇胺助溶活化液对失活样品再生后,再生样品986cm处的吸收峰强度有不同程度的恢复,样品Ethanolcat的吸收峰强度高于样品Oxalic-cat,代表乙醇胺助溶活化液对失活样品的活性钒物种恢复效果更佳。

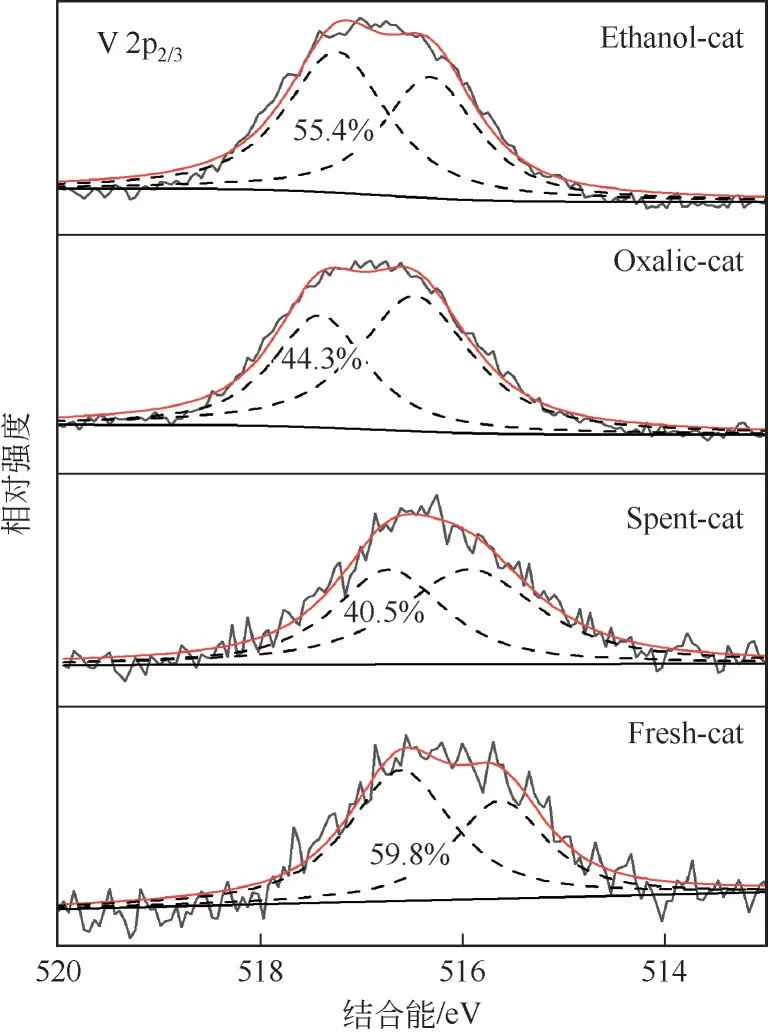

2.6 XPS分析

X 射线光电子能谱分析(XPS)可用于分析催化剂中钒的价态,如图4所示为新鲜、失活及再生脱硝催化剂样品的V 2p分峰拟合结果。可以看出,各样品呈现出相似XPS光谱,对其分峰处理后分别对应四价钒和五价钒,发现新鲜样品Freshcat 中的V占所有钒的比例最高,达59.8%;而失活样品Spent-cat 的V比例下降至40.5%。有关文献认为V的比例越高,催化剂脱硝活性越高,因而脱硝催化剂失活可能与其V比例下降相关。再生样品Oxalic-cat 的V比例略微恢复,而Ethanol-cat 的V比例则几乎完全恢复。乙醇胺助溶活化液有助于失活催化剂中V的比例提升,而草酸助溶活化液对V比例提升效果有限。

图4 新鲜、失活及再生脱硝催化剂样品的XPS图谱

2.7 氧化还原性能分析

氢气程序升温还原实验(H-TPR)可用于测试催化剂的氧化还原性能,如图5 所示为新鲜、失活及再生脱硝催化剂样品的H-TPR 曲线。可以看出,各样品呈现出相似的H-TPR 曲线,在450~560℃、600~750℃以及800~950℃出现4 个H消耗峰。新鲜样品Fresh-cat 在450~560℃之间有两个互相重叠的H消耗峰,分别对应了孤立态和多聚态VO中V→V还原峰,600~750℃的H消耗峰对应于V-O-W 物种的还原峰,800~950℃之间的H消耗峰对应于W→W还原峰。

图5 新鲜、失活及再生脱硝催化剂样品的H2-TPR曲线

相比于新鲜样品Fresh-cat,失活样品Spentcat代表孤立态和多聚态VO的V→V还原峰、VO-W 物种的还原峰以及WO物种的还原峰温度均向高温移动,意味着样品Spent-cat 的氧化还原性能下降。再生样品Oxalic-cat 代表VO的H消耗峰相比失活样品Spent-cat 均向低温发生移动,这说明再生后样品Oxalic-cat 的氧化还原能力提高。再生样品Ethanol-cat 的H消耗峰继续向低温移动,其氧化还原能力进一步增强,这说明乙醇胺助溶活化液对失活催化剂氧化还原能力的提高优于草酸助溶活化液。

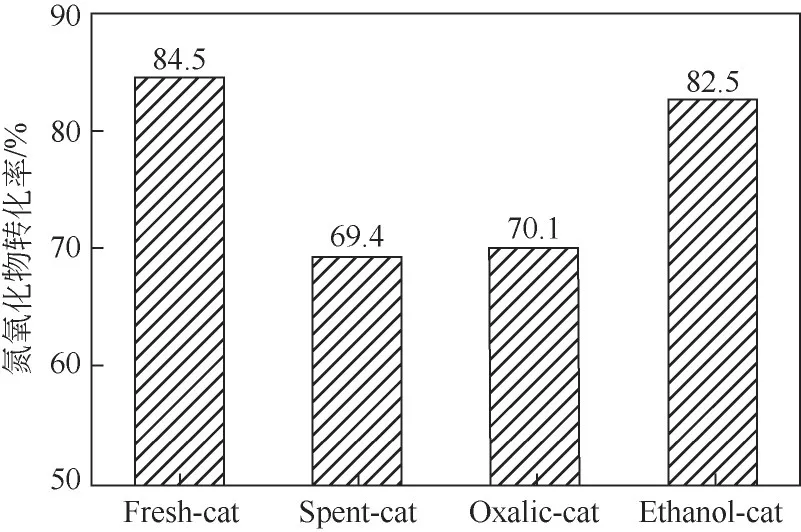

2.8 催化剂性能

如图6所示为取自某电厂的新鲜、失活及再生脱硝催化剂样品在360℃下对氮氧化物的转化效率。新鲜样品Fresh-cat 在模拟燃煤电厂烟气条件下对氮氧化物的转化效率为84.5%,经过2.4×10h 运行后,样品Spent-cat 对氮氧化物的转化效率下降至69.4%。再生样品Oxalic-cat脱硝效率为70.1%,相比于失活样品Spent-cat,脱硝效率仅提高0.7%,几乎没有提升。样品Ethanol-cat 脱硝效率为82.5%,相比于失活样品Spent-cat,脱硝效率提高13.1%,达到新鲜脱硝催化剂氮氧化物转化效率的97%以上,效率基本恢复。

图6 新鲜、失活及再生脱硝催化剂样品在360℃的氮氧化物转化率

结合2.1节成分分析,新鲜样品Fresh-cat 在燃煤电厂烟气运行过程中,飞灰中的碱金属K、Na逐渐沉积在催化剂表面,造成催化剂的比表面积和孔容下降,Lewis 酸性位数量减少,对NH的吸附能力变弱;同时脱硝催化剂中的活性物种孤立态及多聚态VO减少、V比例下降且氧化还原能力下降,导致新鲜脱硝催化剂失活。

对失活样品Spent-cat 再生后,虽然引起催化剂中毒失活的碱金属Na、K 在再生样品Oxalic-cat和Ethanol-cat 中已基本清洗干净且活性组分钒含量近似,但2个样品却表现出较大的性能差异。这是因为再生活化液的助溶剂会影响活化溶液中钒离子状态,钒离子在乙醇胺助溶活化液中与乙醇胺发生络合,以[VO·3CHNOH]形态存在,在草酸助溶的活化液中由于偏钒酸铵与草酸反应,活性组分钒以V形态存在。清洗后样品浸入两种活化液中,不同形态钒离子吸附在清洗样品表面且煅烧后呈现出不同的V比例以及VO状态,影响了再生样品Oxalic-cat 和Ethanol-cat 的酸性位状态。与新鲜样品Fresh-cat 进行理化性质对比发现,样品Oxalic-cat 的酸性位数量、V比例、活性物种孤立态及多聚态VO以及氧化还原能力等决定VO/WO-TiO催化剂性能的关键参数均没有恢复,导致其脱硝效率几乎没有恢复。而样品Ethanol-cat的关键理化性质则几乎都恢复至与新鲜样品相当的程度。

3 结论

新鲜脱硝催化剂样品Fresh-cat 在燃煤电厂烟气环境长期运行过程中,飞灰中的碱金属K、Na逐渐沉积在催化剂表面,造成催化剂的比表面积和孔容下降,Lewis 酸性位数量、V比例以及活性物种VO减少且氧化还原能力下降,导致脱硝催化剂失活。

使用不同助溶剂活化液再生的样品表现出截然不同的再生性能效果,乙醇胺助溶活化液可有效恢复样品中的Lewis 酸性位数量、V比例、VO活性物种以及氧化还原能力,其脱硝性能几乎完全恢复;而采用草酸助溶活化液再生工艺无法使失活催化剂的理化性质恢复至与新鲜脱硝催化剂相同水平,也就无法实现催化剂再生。因而,在废脱硝催化剂再生中,宜采用乙醇胺助溶的活化液再生。