电弧离子镀CrAlN-DLC硬质复合薄膜的成分、结构与性能

程玮杰, 王明磊, 林国强

电弧离子镀CrAlN-DLC硬质复合薄膜的成分、结构与性能

程玮杰1,2, 王明磊1,2, 林国强1,2

(大连理工大学 1. 材料科学与工程学院; 2. 三束材料改性教育部重点实验室, 大连 116024)

为了改善CrAlN薄膜的摩擦性能, 本研究在增强磁过滤脉冲偏压电弧离子镀设备上, 用分离靶弧流调控技术在硬质合金基体上分别制备了不同成分的CrAlN-DLC硬质复合薄膜, 并采用不同手段表征了薄膜的表面形貌、成分、相结构以及力学和摩擦性能。结果表明, 不同成分薄膜表面均平整致密, 膜厚均在1.05 μm左右。随着靶弧流比C/CrAl的升高, 薄膜中碳的原子分数由33.1%升至74.6%。薄膜的相结构主要由晶体相和非晶相复合组成, 其晶体相主要为c-(Cr,Al)N相, 且随着碳含量增大晶体相减少、晶粒尺寸减小, 其非晶相主要为DLC, 其中sp2/sp3的比值随碳含量增大而减小。相应地, 薄膜的硬度随着碳含量增大而提高, 当碳的原子分数为74.6%时, 达到最大值(26.2±1.4) GPa, 且该成分点处薄膜摩擦系数也降至最小值0.107, 磨损率仅为3.3×10–9mm3/Nm。综合而言, 当非晶DLC相最多时, CrAlN-DLC复合薄膜的综合性能达到最佳, 较之CrAlN薄膜, 摩擦性能显著提高。

电弧离子镀; 硬质复合薄膜; CrAlN-DLC; 成分; 相结构; 硬度; 摩擦性能

CrAlN薄膜是在广泛应用的第一代硬质陶瓷薄膜材料CrN[1-3]基础上, 通过掺入Al元素进行合金化开发出的第二代硬质薄膜材料。与CrN相比, 该薄膜不仅硬度高, 而且具备优异的耐腐蚀以及抗高温氧化等特性, 广泛应用于模具、高速切削工具, 尤其是超硬材料工具的机械加工[4-5]。研究表明, 掺入Al会诱导薄膜中形成CrAlN相, 细化晶粒, 使得CrAlN薄膜的摩擦性能比CrN薄膜有了很大的改善[6], 但CrAlN薄膜的摩擦系数依然很高[7-8], 这会大大降低其摩擦性能而发生严重的磨损[9-10], 本课题组前期制备了具有高硬度(35 GPa)和良好膜基结合力(>60 N)的CrAlN薄膜, 但其摩擦系数依然较高, 在0.65~0.8之间, 摩擦性能较差[11], 这说明耐磨性较差已成为CrAlN薄膜必须要解决的核心问题之一。类金刚石(Diamond-like Carbon, DLC)薄膜是一种非晶碳膜, 具有高硬度和优异的摩擦性能, 在各个领域都获得了广泛关注[12]。如果将摩擦性能优异的非晶DLC薄膜同CrAlN薄膜进行复合, 获得一种非晶–纳米晶结构的CrAlN-DLC复合薄膜, 则有望优化薄膜结构、改善CrAlN薄膜的摩擦性能。有研究表明, 引入碳元素对降低CrAlN薄膜的摩擦系数有积极的影响[13-14]。然而, 对于碳含量在大范围区间内变动, 尤其是高碳含量, 针对CrAlN-DLC薄膜的成分、结构与性能的相关变化规律还缺乏研究。另外, 不同合成方式制备的薄膜在结构和性能上也存在差异, 用电弧离子镀制备CrAlN-DLC复合薄膜的有关报道很少, 作为一种在工具镀膜领域应用最普遍的物理气相沉积(Physical Vapor Deposition, PVD)技术, 使用电弧离子镀制备CrAlN-DLC薄膜不仅可以拓宽该技术的应用范围, 也有利于Cr-Al-N-C四元薄膜材料体系的发展。

本工作使用增强磁过滤脉冲偏压电弧离子镀技术, 选用工业加工领域常用的WC-Co超细晶硬质合金ST20F为基体, 通过分离靶弧流调控技术设计和制备成分不同的CrAlN-DLC薄膜, 并对薄膜的形貌、成分、相结构、元素化合状态、硬度、弹性模量以及摩擦系数等进行表征, 考查碳元素含量对薄膜结构与性能的影响。

1 实验方法

1.1 薄膜的制备

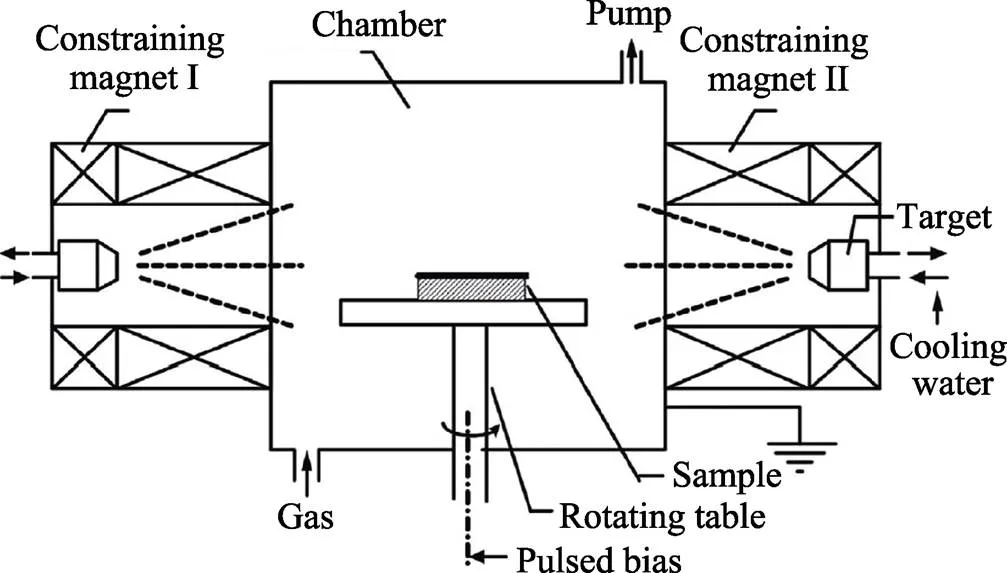

使用自主研发的增强磁过滤脉冲偏压电弧离子镀膜设备制备薄膜, 设备结构如图1所示。与传统的电弧离子镀膜设备相比, 本设备在每个弧源上均设置有由两级磁场构成的磁过滤系统, 其中一级磁场可以约束弧斑, 起到稳弧的作用; 二级磁场能够过滤掉大部分中性液滴, 降低电弧离子镀所固有的大颗粒污染, 提高薄膜表面质量。

采用电弧离子镀的分离靶弧流调控技术来改变薄膜成分, 将高纯度的CrAl合金靶(Cr/Al=50/50, 原子比)以及石墨靶分别安装在真空室两侧平行布置的左右靶位上, 作为Cr、Al金属源以及碳源, 并通入反应气体N2, 相当于在一台设备上同时合成CrAlN薄膜和类金刚石DLC薄膜, 这样通过改变CrAl合金靶和石墨靶的弧电流配比, 即可得到成分不同的CrAlN-DLC薄膜。相对于纯金属分离靶, CrAl合金靶既可以更加精准方便地调节金属总体成分, 还可以减少由于纯Al熔点低而产生过多的液滴而污染薄膜。

将ST20F超细晶硬质合金基体表面抛光、超声清洗后放置于设备的样品台上, 抽真空至背底真空度达到3 mPa, 并将基体预热到200 ℃, 然后通入氩气并启动脉冲偏压引发Ar的辉光等离子体进行20 min的溅射清洗以去除表面污物。正式镀膜之前, 基体上先沉积CrAl/CrAlN过渡层以提高膜基结合力。镀膜过程中保持N2流量不变, 通过调节氩气流量使腔室总工作气压保持恒定, 在每一炉次间固定其他参数如脉冲偏压的幅值、频率、占空比和沉积总时间等不变, 只改变CrAl靶和石墨靶的弧电流配比来制备不同成分的CrAlN-DLC薄膜, 具体工艺参数如表1所示。

图1 增强磁过滤脉冲负偏压电弧离子镀膜机结构示意图

表1 CrAlN-DLC薄膜的沉积参数

1.2 薄膜的表征

采用SUPARR 55型场发射扫描电镜(SEM)分析薄膜样品的表面形貌。采用JXA-8530F PLUS型场发射电子探针(EPMA)对薄膜进行成分以及面扫描分析。采用美国Zygo公司的NewView9000型表面轮廓仪测量薄膜膜厚以及磨痕横截面轮廓。采用Empyrean型X射线衍射仪(XRD)的掠入射方式(CuK,=0.15404 nm)表征薄膜样品的晶体结构, 掠入射角度为0.8°。使用inVia Qontor型显微共聚焦拉曼光谱仪(Raman)表征薄膜样品的非晶结构, 激光器波长为632.8 nm。使用ESCALAB XI+型X射线光电子能谱仪(XPS, AlK)测定样品的XPS图谱, 并进行元素化学状态分析。用MTS Nanoindenter XP型纳米压痕仪测定薄膜的硬度及弹性模量, 试验中施加载荷为10 mN, 最大压入深度为薄膜膜厚的20%, 通过将该点处获得的载荷-位移曲线拟合得出硬度值, 并采用连续刚度法测量9个矩阵点, 最后取平均值以减小误差。采用HSR-2M型高速往复摩擦磨损试验机测定薄膜摩擦系数, 摩擦副采用直径为3 mm的Si3N4球, 载荷200 N, 滑动距离5 mm, 速度300 r/min, 测试时间20 min。

2 结果与分析

2.1 薄膜表面形貌与膜厚

CrAlN-DLC薄膜的表面SEM形貌如图2所示, 由图可以看出薄膜表面大颗粒较少且平整致密, 这得益于实验使用的脉冲偏压电弧离子镀设备设置有磁过滤系统, 该系统可以过滤部分大颗粒, 另外施加在基体上的脉冲负偏压可以引起镀膜区等离子鞘层的振荡, 这也对净化大颗粒有积极作用[15]。与之前使用纯金属分离靶制备的CrAlN薄膜[11]相比, 本研究制备的CrAlN-DLC薄膜的表面更加光洁, 大颗粒数量明显减少, 针状颗粒基本消失, 这表明使用CrAl合金靶可以有效减少Al液滴。

图2 CrAlN-DLC薄膜的表面SEM照片

(a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#

薄膜表面除了有少许大颗粒外, 还出现了一些凹坑。为了探究大颗粒的元素构成以及凹坑的成因, 使用EPMA对表面形貌最差的CrAlN-DLC 1#薄膜进行Cr、Al、N、C元素的面扫描分析, 结果如图3所示。可以看出, C元素在薄膜的颗粒以及凹坑处偏聚, Al元素在这些缺陷处的含量降低, 这表明薄膜表面的颗粒来源于石墨靶, 凹坑则可能是随着镀膜进程应力发生变化而导致大的碳颗粒部分脱落所致。总体而言, 各元素在薄膜表面分布均匀, Cr、Al、N三种元素呈现出均匀弥散分布的特征, 这与薄膜制备时各等离子体混合均匀, 以及基片台同时参与自转与公转有关, 同时也是脉冲偏压的优势之一:脉冲偏压可以得到附加的离子轰击, 提高原子活性, 增强反溅射和原子迁徙能力, 这些都对薄膜的结合及均匀性起到积极作用[16]。

图3 CrAlN-DLC 1#薄膜的表面形貌及元素的面分布图

在基体放入设备之前使用带油性有机质墨汁的记号笔在其表面画一条线, 由于薄膜在划线处膜基结合很差, 因此镀膜完成后稍一擦拭, 在笔画处便会出现露底基体的一个笔画宽的台阶, 这个台阶高度即为薄膜厚度。使用Zygo表面轮廓仪对薄膜的膜厚进行测定, 各组CrAlN-DLC薄膜厚度如表2所示。可以看出, 不同成分薄膜的沉积速率相近, 厚度均在1.05 μm左右。

2.2 薄膜的成分

用EPMA测量薄膜的化学成分, 所得结果如图4所示。随着靶弧电流比C/CrAl升高(从0.33到2.00), C元素的原子分数从33.1%增加到74.6%, Cr、Al元素的总原子分数从54.1%减少至18%, 这说明调节靶弧流可以有效改变薄膜的成分。实验所用CrAl合金靶成分为Cr/Al=50/50(原子比), 而最终沉积薄膜的Cr、Al两元素的原子比(Cr/Al)在1.12左右, Cr元素含量稍高于Al, 这是由于Al荷质比大, 它在偏压作用下获得的动能大, 沉积时的溅射率高, 最终沉积到薄膜中的量少于Cr。

表2 不同弧流比下CrAlN-DLC薄膜的厚度

图4 不同弧流比下制备CrAlN-DLC薄膜的成分

2.3 薄膜的相结构

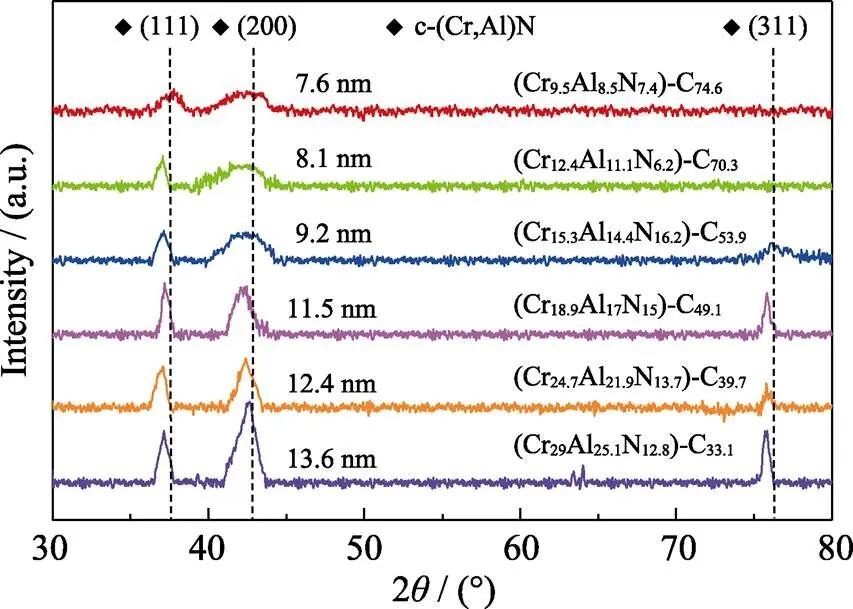

不同成分薄膜的GI-XRD衍射图谱如图5所示, 由图可见, 对比fcc结构的CrN标准卡片可发现, 不同成分的CrN-DLC薄膜都生成了稳定的B1-NaCl结构的(Cr,Al)N相, 衍射峰从低角度到高角度分别对应于CrN的(100), (200)和(311)晶面, 且与CrN标准卡片相比, 衍射峰均向低角度方向偏移, 这是由薄膜中的晶格膨胀畸变导致的。在衍射图谱中, 并未发现hcp-AlN脆性相的衍射峰, 本课题组[11]前期研究发现当Al/(Al+Cr)达到0.53时, CrAlN薄膜中才会生成脆性的六方AlN相, 而本实验中各组分薄膜的Al/(Al+Cr)在0.46~0.48之间, 未达到Al在CrN相中的固溶极限, 没有生成hcp-AlN相。随着碳含量增加, 衍射峰的强度逐渐减弱, 当碳的原子分数达到49.1%时, 衍射峰呈现出一定的漫散状, 表现出非晶特征, 且这种特征随着碳含量进一步上升而增强, 这表明薄膜中晶体相(Cr,Al)N逐渐减少, 而非晶DLC相逐渐增多。就(200)晶面而言, 除了衍射峰强度发生变化外, 衍射峰宽度也随着碳含量的增加而增大。根据Scherrer公式, 相同晶面衍射峰半高宽越大, 晶粒尺寸越小, 故随着DLC相的增加, 薄膜晶粒尺寸有所减小。选取(200)晶面利用Scherrer公式对薄膜晶粒尺度进行估算, 结果列于图5, 随碳含量增加, 晶粒尺寸从13.6 nm减小到7.6 nm。结合元素的面分布结果, Cr、Al、N三种元素分布均匀且呈现弥散分布特征, 由此推断CrAlN-DLC薄膜是一种非晶–纳米晶复合结构, CrAlN晶体相弥散分布于非晶的DLC相之中, DLC相包裹着CrAlN阻碍晶粒长大, 而随着DLC相增多, 阻碍作用增强, 晶粒尺寸减小。

图5 CrAlN-DLC薄膜的GI-XRD图谱

Raman光谱是一种表征DLC薄膜碳结构的常用且有效的手段, 使用Raman光谱对薄膜的非晶碳结构进行表征, 结果如图6(a)所示。在1000~ 1700 cm–1波数范围出现的一个较宽而不对称的拉曼散射带是DLC薄膜的典型特征[12], 由图6(a)可见, 当碳的原子分数为33.1%时基本无法看出这一特征峰, 而随着碳含量增大, 特征峰强度不断增加。一般地, 使用Gaussian拟合将DLC薄膜的不对称拉曼峰拟合成波数在1350 cm–1附近的D峰以及波数在1580 cm–1附近的G峰, 通过D峰与G峰的强度比(D/G)以及G峰峰位(G position)可以表征非晶碳膜中sp2/sp3的比值。通常来说,D/G越大、G峰峰位越向高波数偏移, 代表薄膜中sp2/sp3的比值越高[17]; 而G峰的半高宽(GFWHM)与非晶结构的无序程度有关, GFWHM越大, 薄膜中碳键结构越无序。图6(b)给出了碳的原子分数在39.4%~74.6%间薄膜的相关数值, 可以看出, 随着碳含量增加,D/G减小, G峰峰位变低, 表明薄膜中sp2键含量减少, 而GFWHM增大, 薄膜中应变升高, C–Csp2键键长增大, 使得无序程度上升[18]。随着碳含量减少以及金属含量增加, sp2含量上升, 这是由于Cr作为一种中强碳化物形成元素, Cr–C键的含量会随之增加, 降低了薄膜中的悬浮键数量, 从而使sp3键数量减少[19]; 加入Al元素会引起C–C由sp3键向sp2键转变[20], 两者的综合作用引起薄膜中的sp2/sp3值升高。

2.4 薄膜的元素化学状态

不同成分CrAlN-DLC薄膜的C1s, Cr2p, Al2p以及N1s的高分辨XPS谱如图7(a~d)中所示, 各元素的峰强度与其含量变化呈正相关。对C1s峰进行Gaussian分峰拟合, 结果如图7(e)所示, C1s由C–Cr, C–Csp2, C–Csp3, C–O以及C=O五种状态峰组成, 结合能分别为283.0、284.3、285.2、286.4以及288.2 eV, 薄膜中的O元素可能来源于镀膜过程中腔室内残留的氧气。碳元素的具体键合情况可见表3, 随着碳含量的升高, 碳–碳键合增加, 碳与金属原子键合减少, 并且sp2/sp3的值逐渐减小, 规律同前述一致。从表3中还可看出, 尽管Cr作为一种中强碳化物形成元素, 与C粒子间的作用很强, 但是碳化物所占比例却远小于C–C键合, 说明使用石墨固体靶作为碳源, 在薄膜沉积的过程中C和Cr原子间的反应并不充分, 所形成的金属碳化物很少, 这也是XRD中未观察到CrC等碳化物的原因。Cr2p峰由Cr2p1/2和Cr2p3/2两个峰组成, 如图7(f)所示, Cr2p3/2峰可分为结合能为574.5、576以及577.7 eV左右的三个峰, 分别对应于金属Cr(Cr–Cr), Cr–N以及Cr–O三种化学状态, 而结合能约为584 eV的Cr2p1/2峰对应于Cr–C键。由表3可以看出, Cr原子优先倾向于同N原子结合形成氮化物, 然后同C、O结合, 最后剩余未能化合的Cr原子便以金属游离态的形式存在, 且薄膜中N/(Cr+Al)越小, 金属Cr占比越高。Al2p拟合结果如图7(g), 可分为结合能为73.5 eV的金属Al(Al–Al), 74.4 eV的Al–N键以及75.7 eV的Al–O键。未能与N、O原子结合的Al将会以金属游离态的形式存在于薄膜中, 变化规律与金属Cr相同。N1s峰拟合结果如图7(h), 可分为N–Cr以及N–Al两个峰, 结合能分别为397.2和399.8 eV, 由表3可以看出, N原子更倾向于同Cr原子结合。

图6 (a) CrAlN-DLC薄膜的Raman谱图和(b)薄膜中ID/IG、G峰峰位以及GFWHM随碳含量的变化曲线

2.5 薄膜的硬度和弹性模量

为了避免基体的影响, 在纳米压痕测试过程中控制压入深度为薄膜膜厚的20%, 并在纳米硬度随压入深度的连续变化曲线上取膜厚10%对应的值作为薄膜的硬度, 结果如图8。由图可看出, 随着碳含量的增加, 薄膜的硬度和弹性模量也随之升高, 从碳原子分数为33%的(20.7±1.3)和(259.1±30.2) GPa升高至碳原子分数为74%的(26.2±1.4) GPa和(359.3±20) GPa。对于DLC类薄膜而言, 随着sp3键含量增加, 薄膜的硬度和弹性模量都会随之增大[21], 这是由于sp3键具有方向性且C–C间结合强, 可形成具有三维网络状的键, 提高DLC类薄膜的硬度。本研究的前述结果表明, 随着碳含量升高, 薄膜中sp3/sp2的值增大, 游离态的Cr、Al含量降低, 这会导致薄膜硬度上升。此外, 随着碳含量升高, 非晶相对于CrAlN等晶体相的约束作用加大, 晶粒细化, 也会对薄膜的硬度产生积极影响。

图7 CrAlN-DLC薄膜的(a) C1s, (b) Cr2p, (c) Al2p, (d) N1s XPS图谱以及(Cr9.5Al8.5N7.4)-C74.6薄膜(e) C1s, (f) Cr2p, (g) Al2p, (h) N1s XPS峰的拟合结果

表3 CrAlN-DLC薄膜C1s、Cr2p、Al2p以及N1s的XPS峰拟合结果(原子分数/%)

图8 CrAlN-DLC薄膜的硬度(H)和弹性模量(E)

2.6 薄膜的摩擦性能

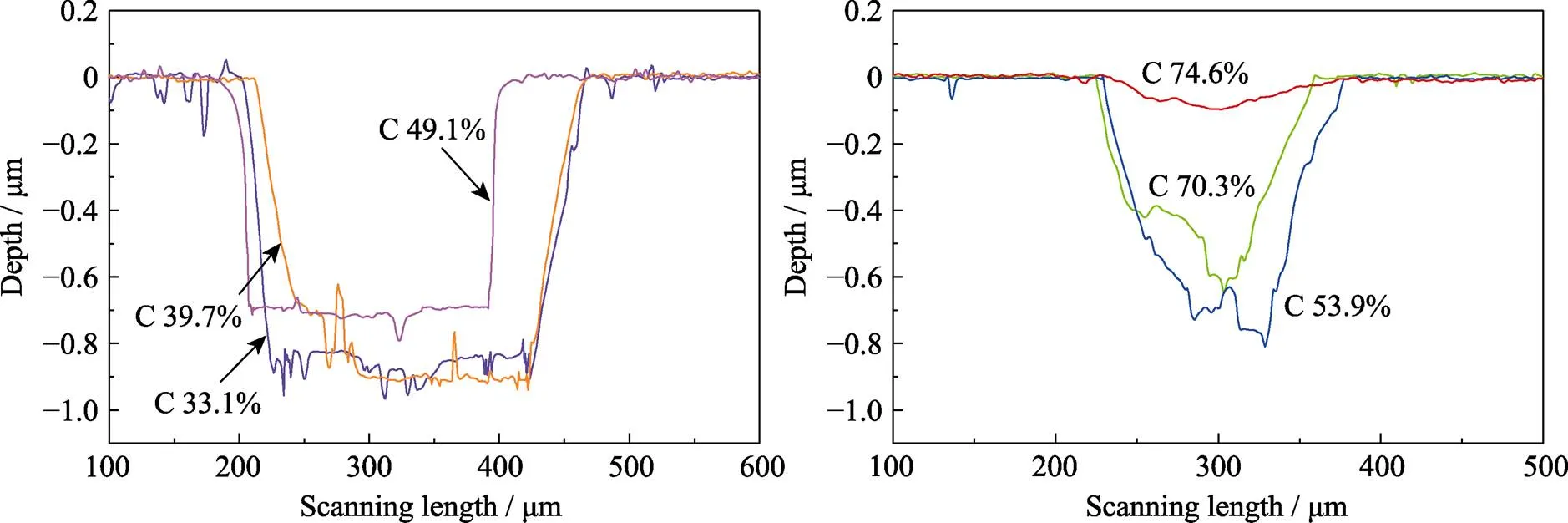

图9为CrAlN-DLC薄膜的摩擦曲线, 由图可看出, 试验初期各组薄膜的摩擦曲线很不稳定且摩擦系数变化很大, 此阶段为磨合阶段; 随着跑合过程的进行, 摩擦曲线趋于平稳, 摩擦系数逐渐稳定于一个恒定值, 进入稳态磨损阶段, 通常取该阶段曲线所对应的平均值作为薄膜的摩擦系数。当碳的原子分数低于40%时, 薄膜在试验8~9 min后进入稳态磨损阶段, 摩擦系数分别为0.358和0.311, 而当碳的原子分数高于49%时, 薄膜的摩擦曲线测试1 min后便趋于稳定, 摩擦系数急剧降低, 碳原子分数从49.1%到74.6%的四组薄膜的摩擦系数分别为0.145、0.13、0.177和0.107。对比CrAlN薄膜的摩擦系数(0.7~0.8)[8-9], CrAlN-DLC薄膜在摩擦磨损性能上有极大的提升, 体现出DLC薄膜优异的摩擦性能, 尤其当碳的原子分数为74.6%时, 摩擦系数降低至原先的1/8~1/7。总体而言, 薄膜的摩擦系数随碳含量增大而降低, 尽管碳的原子分数小于40%薄膜的摩擦性能相比高碳含量薄膜急剧恶化, 但依然优于CrAlN薄膜。

图9 CrAlN-DLC薄膜的摩擦曲线

Colorful figures are available on website

图10 薄膜样品的磨痕横截面轮廓

综合上述结果可知, 实验制备的CrAlN-DLC薄膜中碳的原子分数在33.1%~74.6%范围变化, 且各组薄膜表面平整致密、各元素分布均匀, 是一种非晶–纳米晶复合结构的薄膜。在这种结构下, 随着碳含量增大, 总体上薄膜的硬度和弹性模量会升高, 摩擦系数和磨损率会降低, 当碳的原子分数为74.6%时, 薄膜的综合性能达到最佳。这是由非晶–纳米晶相结构含量组合随着碳含量增大逐渐优化决定的:在CrAlN陶瓷纳米晶粒间包覆着非晶DLC相, 一方面随着碳含量增大, 晶体相含量减少且晶粒细化; 另一方面非晶相的含量增大且sp3键的含量提高, 二者共同决定了性能的持续提高, 当碳含量达到74.6%时非晶–纳米晶薄膜获得最佳的综合性能。虽然在薄膜中也存在如CrC等晶体相以及游离态的金属Cr、Al, 但相对于氮化物而言, 这些相的含量很少, XRD无法检测到, 因而不对薄膜的总体性能产生决定性作用。

3 结论

1)采用增强磁过滤脉冲偏压电弧离子镀膜设备的分离靶弧流调控技术, 制备成分不同的CrAlN- DLC硬质复合薄膜, 薄膜表面均平整致密, 膜厚均在1.05 μm左右, 随着石墨靶弧流增大, 薄膜中碳的原子分数从33.1%升至74.6%。

2)CrAlN-DLC薄膜的XRD图谱中均出现了CrAlN衍射峰, 且随着石墨靶弧流增大, 衍射峰强度减小, 出现漫散特征, 薄膜的晶粒尺寸变小; DLC薄膜的拉曼特征峰随着碳含量增大而增强, 且碳含量升高导致D/G减小, G峰峰位变低, 即薄膜中sp3/sp2的值随着碳含量升高而增大。

3)随着薄膜中碳含量升高, CrAlN-DLC薄膜的硬度和弹性模量也随之升高, 当碳的原子分数为74.6%时达到最高值, 分别为(26.2±1.4)和(359.3±20) GPa。

4)CrAlN-DLC薄膜的摩擦系数均远小于CrAlN薄膜, 最低仅为0.107。总体而言, 随着碳含量增大, 薄膜的摩擦系数逐渐减小, 薄膜磨损率保持在10–8mm3/Nm数量级, 同样随着碳含量升高而下降, 最小达到3.3×10–9mm3/Nm。

[1] SOROKA E, LYASHENKO B, QIAO S,. Tribological behaviour and cutting performance of PVD-TiN coating/substrate system with discontinuous surface architecture., 2011, 40(4): 580–584.

[2] CHANG Z K, WAN X S, PEI Z L,. Microstructure and mechanical properties of CrN coating deposited by arc ion plating on Ti6Al4V substrate., 2011, 205(19): 4690–4696.

[3] BERTRAND G, SAVALL C, MEUNIER C,. Properties of reactively RF magnetron-sputtered chromium nitride coatings., 1997, 96(2): 323–329.

[4] WANG L, ZHANG G, WOOD R,. Fabrication of CrAlN nanocomposite films with high hardness and excellent anti-wear performance for gear application., 2010, 204(21): 3517–3524.

[5] KIM M W, KIM K H, KANG M C,. Mechanical properties and cutting performance of Cr-Al-N hybrid coated micro-tool for micro high-speed machining of flexible fine die., 2012, 12: S14–S18.

[6] REN X, ZHU H, LIU M,. Comparison of microstructure and tribological behaviors of CrAlN and CrN film deposited by DC magnetron sputtering., 2018, 47(4): 1100–1106.

[7] DING X Z, ZENG X T, LIU Y C,. Cr1–xAlN coatings deposited by lateral rotating cathode arc for high speed machining applications., 2007, 516(8): 1710–1715.

[8] MO J L, ZHU M H, LEI B,. Comparison of tribological behaviours of AlCrN and TiAlN coatings-deposited by physical vapor deposition., 2007, 263(7): 1423–1429.

[9] SCHEERER H, HOCHE H, BROSZEIT E,. Effects of the chromium to aluminum content on the tribology in dry machining using (Cr,Al)N coated tools., 2005, 200(1-4): 203–207.

[10] JFCA B, WA C, JCC A,. Structural, mechanical and tribological behavior of TiCN, CrAlN and BCN coatings in lubricated and non-lubricated environments in manufactured devices., 2020, 252: 123164.

[11] MO Y J, WANG M L, CHEN W J. Composition, structure and properties of the Cr1–xAlN hard films deposited by arc ion plating., 2020, 35(6): 675–681.

[12] ROBERTSON J. Diamond-like amorphous carbon., 2002, 37(4): 129–281.

[13] TILLMANN W, STANGIER D, SCHRDER P,. Investigation and optimization of the tribo-mechanical properties of CrAlCN coatings using design of experiments., 2016, 308: 147–157.

[14] ZHANG M, ZHOU F, FANG H,. Structure and tribological properties of CrTiAlCN coatings with various carbon contents., 2019, 28(3): 1509–1521.

[15] LIN G Q, ZHAO Y H, GUO H M,. Experiments and theoretical explanation of droplet elimination phenomenon in pulsed- bias arc deposition., 2004, 22(4):288–303.

[16] 赵彦辉, 林国强, 董闯, 等. 脉冲工艺在薄膜制备中的应用. 中国真空学会. 薄膜技术学术研讨会论文集. 中国真空学会: 中国真空学会, 2003: 5.

[17] DAI W, HE Z, WU G,. Effect of bias voltage on growth property of Cr-DLC film prepared by linear ion beam deposition technique., 2010, 85(2): 231–235.

[18] FERRARI A C. Determination of bonding in diamond-like carbon by Raman spectroscopy.., 2002, 11: 1053–1061.

[19] ZHOU Y, GUO P, SUN L,. Microstructure and property evolution of diamond-like carbon films co-doped by Al and Ti with different ratios., 2019, 361: 83–90.

[20] CHOI J H, LEE S C, LEE K R. A first-principles study on the bond characteristics in carbon containing Mo, Ag, or Al impurity atoms., 2007, 46(2):185–188.

[21] WU D, REN S, PU J,. A comparative study of tribological characteristics of hydrogenated DLC film sliding against ceramic mating materials for helium applications., 2018, 441: 884–894.

Composition, Structure and Properties of CrAlN-DLC Hard Composite Films Deposited by Arc Ion Plating

CHENG Weijie1,2, WANG Minglei1,2, LIN Guoqiang1,2

(1. Material Science and Engineering School, Dalian University of Technology, Dalian 116024, China; 2. Key Laboratory for Material Modification by Laser, Ion and Electron Beams, Ministry of Education, Dalian University of Technology, Dalian 116024, China)

To improve the friction performance of CrAlN film, CrAlN-DLC hard composite films with different compositions were prepared on the cemented carbide substrates using separation target arc current control technology of the enhanced magnetic filter pulsed bias arc ion plating equipment, and their surface morphology, composition, phase structure, mechanical, and friction properties were investigated. The results revealed that the surfaces of different films were flat and dense, and the film thicknesses were all about 1.05 μm. With the increase of target arc current ratio (C/CrAl), the carbon atomic content of the film increased from 33.1% to 74.6%. Phase structure of the film was mainly composed of crystal phase and amorphous phase. With the increase of carbon content, the crystal phase of c-(Cr,Al)N decreased and the crystal grain size reduced, besides, the ratio of sp2/sp3in DLC amorphous phase decreased. Correspondingly, the hardness of the film increased with the increase of carbon content. When the carbon atomic content is 74.6%, the hardness reaches the maximum of (26.2±1.4) GPa, which results in the friction coefficient at this point attaining the minimum value of 0.107, and the wear rate is only 3.3×10–9mm3/Nm. In summary, the comprehensive performance of the CrAlN-DLC composite film reaches the best when the content of amorphous DLC phase get the maxium, and the friction performance is significantly improved as compared to the CrAlN film.

arc ion plating; hard composite films; CrAlN-DLC; composition; phase structure; hardness; friction performance

1000-324X(2022)07-0764-09

10.15541/jim20210616

TQ174

A

2021-10-08;

2021-11-10;

2021-11-18

国家重点研发计划(2016YFB0101318) National Key R&D Program of China (2016YFB0101318)

程玮杰(1997–), 男, 硕士研究生. E-mail: 737289840@qq.com

CHENG Weijie (1997–), male, Master candidate. E-mail: 737289840@qq.com

林国强, 教授. E-mail: gqlin@dlut.edu.cn

LIN Guoqiang, professor. E-mail: gqlin@dlut.edu.cn