橡胶沥青、胶粉双复合改性沥青混凝土路面施工技术研究

杨 环

(贵州路桥集团有限公司,贵州 贵阳 550001)

0 引言

橡胶胶粉双复合改性沥青混合料即沥青中加入废轮胎粉用于公路铺设,成型后的橡胶沥青混合料相比于传统沥青料拥有更好的抗车辙能力,其路面上面层添加多米克斯后,现场芯样车辙次数可由6 000次增加到12 000次,高速公路承载力、抗压性能明显改善,路面使用寿命显著增加[1]。橡胶胶粉双复合改性沥青混合料的应用,为废旧轮胎再利用提供新途径,促进资源循环与生态保护,降低了项目投资成本,生态效益显著[2]。

1 工程概况

某高速公路第三合同段路面,路面宽度10.5 m,路基宽度24.5 m,路线全长6 km,路面结构形式为:1)下层:AC25普通沥青混凝土,厚度7 cm;2)中层:AC20+Domix改性沥青混凝土,厚度6 cm;3)上层:ARHM13(SW)胶粉双复合改性沥青混凝土,厚度4 cm;4)顶层:橡胶沥青应力吸收层;5)基层:水稳碎石基层。

2 施工特点

橡胶胶粉双复合改性沥青混凝土路面施工特点如下:

(1)掺入了橡胶粉末,增加了沥青混合料黏度和弹性,废胶粉以颗粒状散落在沥青中,为充分混合,应以骨架嵌挤型间断级配标准进行沥青混合料矿料组成设计。

(2)胶粉对沥青产生改性作用,以颗粒物的天然形式存在于沥青混合料中,增加了沥青稳定性,有良好的降噪性能,可显著提升道路承载力和抗疲劳性能,抗车辙性能优越,并有效降低项目成本支出。

(3)橡胶沥青混凝土路面为传统沥青路面厚度的40%~60%,承载力和抗反射裂缝性能更强,可节约路面材料用量,节约工程支出。

3 主要材料

3.1 废轮胎胶粉

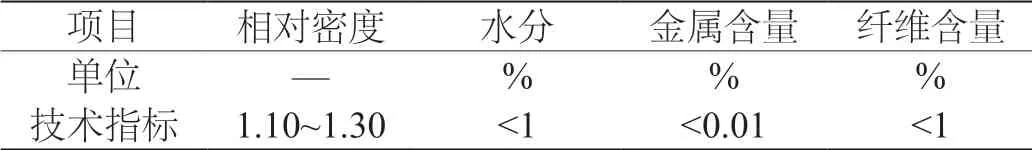

橡胶沥青、胶粉双复合改性沥青混凝土路面施工过程中需控制的技术标准如表1和表2所示。

表1 路用胶粉的物理指标

表2 路用胶粉的化学技术指标

胶粉需存放于干燥通风的仓库环境中,并配备防潮装置,储存时间上限6个月。

3.2 道路石油沥青

道路石油沥青应根据实际需求合理选择,实践中橡胶沥青道路多选用型号为A-70或A-90的道路石油沥青。道路石油沥青存放应分品种存放于不同区域,应详细信息、清晰标识,储存温度应结合储存时间合理调整,在储油罐中储存时,需控制储存温度130~150 ℃范围内[3]。

3.3 橡胶沥青

(1)橡胶沥青中胶粉比例为20%(按重量计),同时包括稳定剂、活化剂、改性剂、其他添加剂等,各组分称重需用电子计算器精密称量。橡胶沥青改性需选用合适的稳定技术现场制作,添加活化剂和稳定剂后,将橡胶沥青置于储罐保存并不断搅拌,确保无离析现象出现。使用前进行检测,确保各项性能指标合规。

(2)Domix与胶粉合用对橡胶沥青改性时,Domix需干法改性,使用风动机械进行同步搅拌,自动称重后将其置于拌和锅机械搅拌,搅拌均匀后加入胶粉和矿粉等重新搅拌混匀。

(3)胶粉改性环节需严格控制黏度指标,加强搅拌并进行性能检测,严格控制施工环节的温度。为保障改性性能,需保持施工温度180 ℃条件下,手持旋转黏度计进行胶粉改性指标的检测,同时根据不同工艺阶段要求进行温度年度曲线图的绘制。

4 施工设备

4.1 基本设备见表3

表3 施工设备配置表

4.2 试验检测设备

橡胶沥青黏度需采用手持布氏旋转黏度仪进行检测,其余试验检测设备与常规沥青基质检测设备一致。

5 施工工艺

5.1 混合料配合比设计

橡胶沥青配合比设计是否合理,直接决定项目质量,配比环节应遵循理论配合比设计、目标配合比设计、生产配合比设计及试验路验证四个阶段,并在试拌和试验路验证过程中加强检测,确保配比科学合理。

5.2 混合料拌和

(1)沥青混合料拌和操作,以间隙式拌和楼进行精准控制,并经过传感器对材料配比、用量、温度等指标精准识别和调整。拌和楼矿粉仓需配备振动装置避免操作中矿粉起拱,合适位置配备粉料仓避免水泥、粉灰外渗。

(2)以过往施工经验进行沥青混合料的混合搅拌,充分拌和使橡胶沥青均匀裹覆集料,操作中注意控制拌和时间,间隙式拌和楼拌和时间需大于50 s;集料干拌环节,需将Domix与沥青胶粉双复合改性沥青混合料均匀混合后干拌,每次干拌时间应大于30 s。

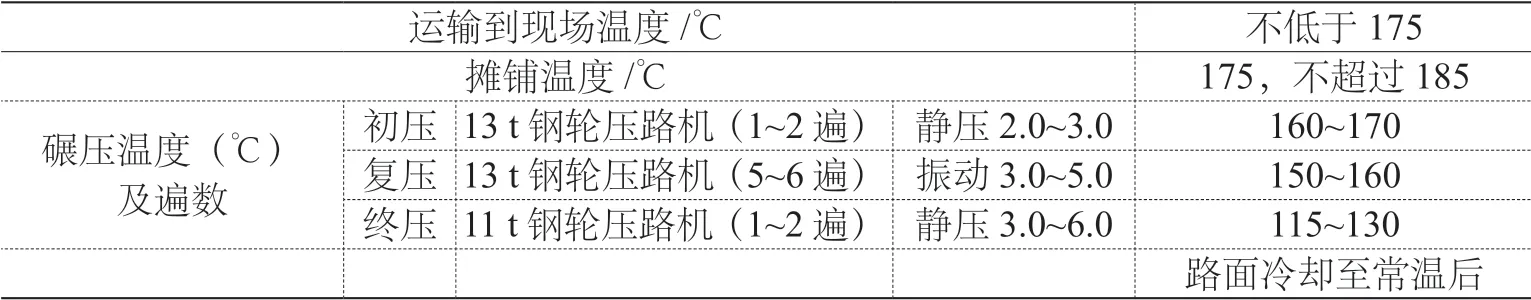

(3)橡胶沥青、胶粉双复合改性沥青混合料生产环节需严格控制温度,生产环节逐步提高加热温度,并于干拌锅中混合集料,掺配集料需加温至达标后,才进行所有组分料的拌和(如表4)。

表4 橡胶沥青混合料的拌和温度参数

(4)拌和过程中,操作人员应严密监控操作界面,观察温度传感器、料位、粉螺旋、油泵等是否处于正常工作状态。

(5)集料拌和前,根据施工需求计算出橡胶沥青用量,并用电子称重设备精准称量,准备完毕后通知生产车间,严格控制拌和温度、时间等。

5.3 混合料的运输

(1)沥青混合料运输以载重25 t以上的自卸运输车装卸,料车需具备良好的保温效果,每次运输至摊铺现场后彻底清理车厢。自卸运输车辆车厢板面铺设隔离层,防止沥青黏连和余液蓄积。

(2)严格遵循施工操作规范、技术标准,在现场已铺设封层的区域,严禁急刹车或掉头,于开口处匀速倒车驶离现场,避免对封层结构产生损坏,车辆进出场应按顺序靠右侧排序。

(3)现场检测人员对运输至现场的沥青混合料进行温度检测,不符合技术规范和操作要求的集料拒绝进场并废弃。

(4)施工现场应保持拌和楼成品贮料仓中混合料充足,避免现场供料不足,导致摊铺机停产影响正常工序进展。一般情况下需保持4~5辆沥青混合料运输车于摊铺机前等待卸料,保持摊铺均匀避免影响工序。

5.4 混合料的摊铺

(1)摊铺机燃料备满,并于正式摊铺前对设备运行状态进行检测,确保摊铺机处于正常工作状态,若摊铺机存在异常无法工作,及时调整检修。开机后预热摊铺机熨平板至100 ℃以上,熨平板置于摊铺厚度相当的垫块上备料,需保障垫块宽度,不得低于摊铺厚度。

(2)卸料。摊铺现场专业人员指挥车辆至摊铺机前,缓慢操控运料车辆摊铺机前30 cm处驻停,使摊铺机缓慢靠近卸料车后起斗卸料,使集料倾斜至摊铺机受料斗中。

(3)卸料完成后,利用螺旋布料器进行布料,控制料位在布料螺旋2/3处,布料操作须均匀避免离析。布料过程中,摊铺机起步速度控制为1 m/min,均匀铺设集料并观察料面情况,检测松铺厚度,摊铺机前进6~8 m后正常匀速行进。

(4)摊铺机的行进速度以摊铺厚度、摊铺宽度、拌和能力等指标确定,摊铺机稳定前进后保持速度为2~3 m/min,根据实际情况进行振频振幅的调整,确保压实度,现场检测并保障压实度超过85%。

(5)摊铺中对沥青混合料铺设宽度、厚度、平整度等指标进行观测,同时检测集料温度,判断路面是否铺设均匀,控制摊铺机行进速度,避免行进过快影响摊铺均匀性[4]。

(6)完成一次摊铺作业后,摊铺斗内剩余的集料弃掉不可重复利用,避免影响路面压实度,降低工程质量。摊铺过程中需控制集料温度并检测室外环境温度,地表温度低于15 ℃不可进行操作,表5为摊铺环节详细的温度要求。

表5 橡胶沥青混合料摊铺、碾压工艺参数

5.5 压实

(1)压实方式。压路机从外侧向中心碾压,超高路段和坡道处则从低处向高处碾压,路中心部分最后碾压。每次碾压需重复相邻碾压带1/2轮宽或采用双钢轮压路机重叠10~20 cm,边缘无挡板、路肩或路缘石,需将边缘混合料耙高后碾压,保持压路机外侧轮超出路缘10 cm,确保路面完全被压实,边缘存在支挡结构则紧贴支挡边碾压。

(2)碾压温度。相比于传统沥青集料,橡胶沥青胶粉双复合改性材料的黏度高,集料中加入Domix后黏度明显升高,随着黏度增加对应的碾压温度升高。故此,需在高温状态下,对橡胶沥青混合材料碾压保障其压实度。

(3)碾压类型。初压阶段,双钢轮压路机进行初步碾压,碾压时压路机驱动力在前保持匀速前进,后退重复碾压前进压痕,在此过程中可振动碾压;初压后混合料初步稳定,并对平整度进行修正;复压阶段,需在较高的温度下进行,紧跟初压工序使集料进一步被压实和稳定。结构层较厚时,以轮胎压路机碾压,结构层较薄时以双钢轮振动压路机碾压;终压阶段,紧跟复压工序,以双钢轮压路机静压消除轮胎痕迹,提高路面平整度,确保施工质量。

5.6 接缝处理

路面施工环节需严密处置工程接缝,保持接缝紧密和连接顺畅,避免出现明显的集料错层现象,更不可出现离析病害。

相邻横向接缝需错位1 m,上下层纵缝需错开1.5 m或3~4 m,橡胶胶粉双复合改性沥青混凝土铺设完成后用压路机压实,现场检测压实度、其他质量指标达标后,需控制路面温度不高于50 ℃,方可于24小时后开放交通。

6 效益分析

6.1 直接经济效益

SBS改性沥青中改性剂含量为5%,其单价为每吨2万元,而橡胶沥青中胶粉含量为20%,单价为每吨3 500元,核算后可知项目中每使用100 t改性沥青可节约3万元,25 km的项目需要使用改性沥青8 000 t,可节约项目支出240万元。

6.2 节能环保效益

随着经济的高速发展和社会进步,人们生活水平显著提高,交通便捷程度的提升导致废弃车辆与日俱增,大量废胎成为重要的环保问题。

橡胶沥青是在传统的沥青基质中加入橡胶粉,橡胶沥青中的橡胶颗粒比例为20%,通过改性剂的作用与沥青基质均匀混合,制备成沥青混凝土,不仅有效解决了废胎污染的问题,同时改善路面性能、降低工程成本支出、延长路面使用寿命、减轻行车噪声、延缓反射裂缝,拥有广阔的应用前景。

7 结论

橡胶粉是由废旧轮胎制备而成,通过改性剂、稳定剂、活化剂等作用与沥青基质有效结合,从而达到消除黑色污染、变废为宝、保护生态的目的,由此制备的橡胶胶粉双复合改性沥青混凝土具备降低能耗、保护环境、节约资源、降低成本的特征,这种创新技术在道路工程领域的应用前景广阔。胶粉双复合(Domix)改性沥青混合料技术为我国重载交通、渠化交通项目建设提供了新方向。