探讨某深水裸岩大直径桩基施工技术

王 菲

(贵州路桥集团有限公司,贵州 贵阳 550001)

0 引言

近年来,国内高速公路大桥建设规模不断扩大,为满足部分桥梁承载力需求,桥梁桩基础直径随之增大,部分桥梁桩基础直径可达3 m以上。传统岩层区域大直径桩基施工,常采用冲击钻正循环工艺,具有施工安全性高、孔壁稳定性好等优势,但清孔难度较大,且钢护筒必须进入岩层,对周围环境影响较大。部分采用气举反循环回旋钻施工,施工效率较高,但采用泥浆反循环,环境污染较大[1-3]。为减小岩层区域大直径桩基钻进施工对周围环境的不利影响,提升桩基础钻孔施工效率,结合项目地质特征,倾斜岩层地段主墩应采用冲击钻正循环钻进,其余采取气举反循环清水钻进的桩基础施工方案,并采取一系列环境、质量、安全控制措施,高效率、低污染、低成本地完成了该项目3.6 m大直径桩基础钻孔施工[4-5]。基于此,以该工程为依托,对深水裸岩大直径桩基施工技术展开研究,具有十分重要的现实意义。

1 工程概况

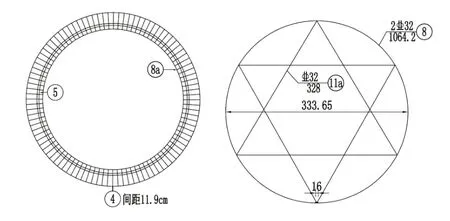

某高速公路大桥穿越某河流通航段,水深约12 m,河底基本为裸岩河床,大桥主墩有25#、26#、27#、28#四个,除28#墩约有3 m厚覆盖层外,其他主墩基本无覆盖层,裸岩岩层为泥质粉砂岩层;4根主墩均设置单排4根端承桩,桩长33~58.5 m,桩径3.6 m,桩顶浇筑桩间系梁,采用 C30水下混凝土,单根桩基础浇方量约为600 m3;桩基钢筋笼设计采用双层主筋,筋径36 mm,单节重约90 t,主墩桩基设计图见图1。

图1 主墩桩基设计图

2 施工步骤

桥址区为通航河段,不具备断航施工条件,为减少大桥施工对航道通航的不利影响,拟采用水上运输加钻孔平台作业方案,保证桩基础施工阶段大型吊点的使用效率及工程整体效率。在此桩基础总体施工方案中,桩基础施工大致分为钻孔平台搭设、钻孔施工、钢筋笼安装及混凝土浇筑三个步骤,各步骤主要施工内容及工艺要点如下。

2.1 钻孔平台搭设

四个主墩施工区域水深约12 m,且除28#墩有约3 m厚覆盖层外,其他主墩河床基本为裸岩,常规钢平台难以生根固定,平台钢管桩必须引孔,且钢护筒底口处须施作封底混凝土固定。

(1)钻孔平台设计尺寸为29 m×15 m,满足一台气举反循环大型钻机或冲击钻及其配套设备安装空间需求。为防止钻孔施工阶段钻孔设备回旋反力、冲击力作用造成钻孔平台失稳,平台设置三排钢管桩,且钢管桩引孔深入至河床裸岩7 m,保证钻孔平台稳定性。

(2)钢管桩引孔采用船上冲击钻钻设,并用灌砂工艺处理引孔桩。孔位钻设完成后,采用浮吊下放钢护筒外侧的底部混凝土钢围挡,再搭设钻孔平台上部结构。钢护筒采用12 mm厚钢板现场卷制,护筒直径为3.9 m,为防止钢护筒吊运、安装阶段筒顶口、筒底口变形,顶部、底部设置50 cm加强段,顶部孔口焊接十字形支撑架。

(3)钢护筒安装前,通过测放定位桩孔位,确定护筒中心位置,并标于孔底,利用浮吊定位护筒,并整节转运、下放安装。

(4)钢护筒下放至孔底就位后,沙包塞填护筒与周围岩壁孔隙,并在钢护筒底部与钢围挡间浇筑约1.5 m高混凝土固定钢护筒,具体如图2所示。

图2 钢护筒底部混凝土浇筑示意图

2.2 钻孔施工

根据主墩施工区域地质勘测报告,28#墩施工区域内岩层倾斜度较高,为保证成孔垂直度满足要求,该主墩采用冲击钻成孔。其他主墩施工区域内倾斜度较小,具备回旋钻成孔作业条件,为保证施工效率,采用回旋钻成孔[6-7]。

(1)为保证成孔质量,采用二次成孔工艺,先采用2.5 m直径刮刀钻头钻进至孔底,再由3.6 m截齿钻头拓宽孔径。

(2)以26#墩1号桩基为例,钻孔施工周期为30 d。施工日志显示,2.5 m直径刮刀钻头在中风化岩层钻进速率约为35 cm/h,微风化岩层钻进速率约为20 cm/h,换成3.6 m截齿钻头后,中风化层钻进速率下降至12 cm/h,微风化岩层钻进速率下降至7 cm/h,钻孔效率显著下降。成孔垂直度检测设备为侧壁仪,经检测成孔垂直度为0.23%,垂直度控制效果较好,满足规范要求。回旋转钻进采用清水反循环,污水口设置于钢护筒壁部位,施工阶段不对外产生泥浆,出渣直接由运渣船外运,成孔施工基本不会对施工水域造成污染。

(3)28#墩施工区域岸侧岩面倾斜度较高,采用冲击正循环钻孔工艺易于控制成孔垂直度。泥浆正循环工艺可全尺寸钻进,无须二次拓孔,且设备维护简单,辅助设备、工序较少,但需要采用泥浆护壁,泥浆及钻渣须进行多级沉淀处理,且施工阶段必须及时主动补水。以28#墩1号桩基为例,钻孔周期约30 d,其开钻准备、钻孔设备维护时间远低于回旋钻成孔,但泥浆控制、清孔作业难度较大。经检测成孔垂直度为0.21%,满足规范要求。

2.3 钢筋笼制安及混凝土浇筑

该工程主墩桩基直径较大,且钢筋笼采用双层主筋设计,单节钢筋笼重约20 t,单桩基钢筋笼重超过90 t,钢筋笼制作、转运、吊装过程中,一旦保护措施不到位,极易造成钢筋笼变形。

(1)为防止钢筋笼制作、转运、吊装过程中钢筋笼结构失稳变形,综合同类大直径钢筋笼施工经验,采用双层加强圈,并在单节钢筋笼顶底口设置六角支撑,保证主筋丝头对接紧密性,优化钢筋笼整体结构,具体如图3所示,优化结构可有效保证钢筋孔稳定性,减少起吊作业造成钢筋笼骨架变形[8-9]。

图3 钢筋笼对接施工优化

(2)单节钢筋笼制作完毕,在加工场地用两台16 t桁车吊起吊,由平板车运输至码头,再由水中浮吊水平吊起,并进行竖直转体,运输至墩位处暂存,再使用120 t大浮吊对接。

(3)考虑到单节钢筋笼重约20 t,整节钢筋笼重达90 t,须对吊具、下放支架进行专项设计,保证其结构强度满足钢筋笼吊放施工要求。该工程下放支架采用简易插销式框架结构,方便了钢筋笼定位及对接调整施工。钢筋笼下放完毕后,使用8根吊筋和端部开口钢板,将下放完毕的钢筋笼固定于下放支架的限位插销。

(4)混凝土为临近搅拌站搅拌,由罐车运输至码头,再由混凝土运输船运输至主墩旁地泵船,水下混凝土灌注采用储料斗压水,保证混凝土灌注施工通畅性。施工期间投入罐车6台,运输船3艘,地泵船1艘,每艘运输船配备2个水泥罐,地泵船配备3台地泵(1台备用)。

3 结论

该文依托具体工程,研究了深水裸岩大直径桩基施工技术,克服了传统超大直径桩基的钻孔施工技术的不足,优化了深水裸岩区域3.6 m超大直径桩基钻孔施工工艺及钢筋笼结构,研究结论如下:

(1)在裸岩河床地质条件下,采用三排钢管桩加钢管桩引孔的方式,解决了传统钢平台无法生根固定的不足,保证了作业平台稳定性。

(2)针对传统倾斜度差异较大河床钻孔质量控制难题,采用两种钻孔工艺相结合的方式,有效保证了成孔垂直度控制质量,缩短了施工工期。且裸岩河床岩层平坦作业区域,采用回旋钻成孔工艺,清水反循环施工,对外全程无泥浆产生,环境效益显著。

(3)通过改用双层加强圈、单节钢筋笼顶底口设置六角支撑,对钢筋笼结构进行了优化,同时,解决了超大直径超重钢筋笼转运过程中易变形的难题。