探讨公路桥梁项目预制T梁混凝土的施工控制

刘 鑫

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

预应力T梁施工中影响其质量的因素较多,其中原材料、施工工艺、施工环境影响较为突出,极易造成T梁预制难度大、观感质量差以及结构性能无法满足要求等诸多问题,大大降低其耐久性和安全性[1-3]。鉴于此,该文从原材料选用、混凝土配合比设计以及施工过程控制等角度进行探究,并根据存在的问题制定出了相应的处理措施,以指导后期施工。

1 预制T梁混凝土原材料的质量要求

1.1 粗骨料

(1)预制T梁混凝土质量直接决定建筑物整体的质量,因此原材料选择时,应选择质地坚硬、耐久性好、粒径级配优良、吸水性低、强度高的粗骨料。同时,应严格控制其压碎指标不得高于10%,抗压强度不得低于设计强度的2倍。

(2)为最大限度保证砂浆黏结面积,确保受力均匀,通常选用粒径和线胀系数较小的粗骨料。其技术指标为:最大粒径≤25 mm,泥块含量≤0.2%,含泥量≤0.5%,吸水率≥2%,紧密空隙率≥40%,松散堆积密度≥1 500 kg/m3。满足指标要求的碎石在制备粗骨料时,能从根本上避免缺陷的产生。

1.2 细骨料

(1)细骨料对T梁混凝土质量具有至关重要的影响,其质量与砂石粒径大小密切相关,因此应选用中、粗河砂拌制T梁混凝土。中、粗河砂级配等级较高、粒径均匀、质地优良。在进行桥梁工程施工时,通常选用含泥量≤2.0%,泥块泥量≤0.2%,细度模数处于2.6~3.0范围内的中砂。

(2)优化配合比设计。桥梁工程施工时,要严格按照相关技术指标合理选用各种原材料,并对其用量进行严格把控。针对施工中涉及的高标准细骨料,要参照多项技术指标进行综合比选,从根本上确保细骨料的质量。

1.3 水泥

预制T梁混凝土在选用水泥时,通常选用强度等级为P·O42.5~P·O52.5级、性能稳定、碱性较弱的普通硅酸盐水泥,严禁使用早强水泥。

1.4 掺合料

(1)为有效提升水泥流动性,通常会在混凝土制备时加入活性细掺合料,能有效提升混凝土强度,降低各集料之间的空隙,增加材料自身密实度。此外,活性细掺合料可减少混凝土拌制和施工过程中气泡的产生,优化集料结构,大大增强T梁混凝土的结构耐久性、抗渗性和稳定性[4]。

(2)为确保T梁混凝土的和易性,通常在进行混凝土拌和时选用吸水性弱、细度低、碳含量小的粉煤灰或矿渣粉。

(3)T梁混凝土拌和时应合理控制各种掺合料的用量和比例。若掺合料加入过多,会严重降低混凝土观感质量,并增加混凝土内部气泡含量,增大各集料之间的空隙,大大降低混凝土密实度和强度。

1.5 减水剂及缓凝剂

(1)T梁混凝土拌和时应选用质量较好的减水剂降低减水率。根据相关技术指标规定,T梁混凝土施工坍落度为120~140 mm,具有坍落度大、强度高的特点。当混凝土拌和物中水胶比低于0.35时,其坍落度会逐渐增大,因此必须通过减水剂来控制其减水率。

(2)T梁混凝土拌和时,可通过掺入缓凝剂来改变混凝土坍落度。通常状况下,水胶比及水泥颗粒间距对溶液离子具有一定的抑制作用,因此其数量较少。混凝土拌和时通过聚羧酸减水剂引出气泡[5]。

(3)为有效提升混凝土外观质量和强度,应减少混凝土内部的气泡含量,因此在模板拆除后,可根据混凝土成型效果及外观质量来优化减水剂比例。

2 配合比设计要求

2.1 设计理念

(1)水胶比与混凝土强度等级密不可分,因此配合比设计时应明确T梁混凝土的强度等级。

(2)影响T梁混凝土强度、耐久性、抗渗性、抗冻性以及抗碳化性等各性能的因素较多,因此必须严格控制各胶凝材料用量,并对水胶比及掺合料进行合理控制。

2.2 胶凝材料用量及粉煤灰所占比例

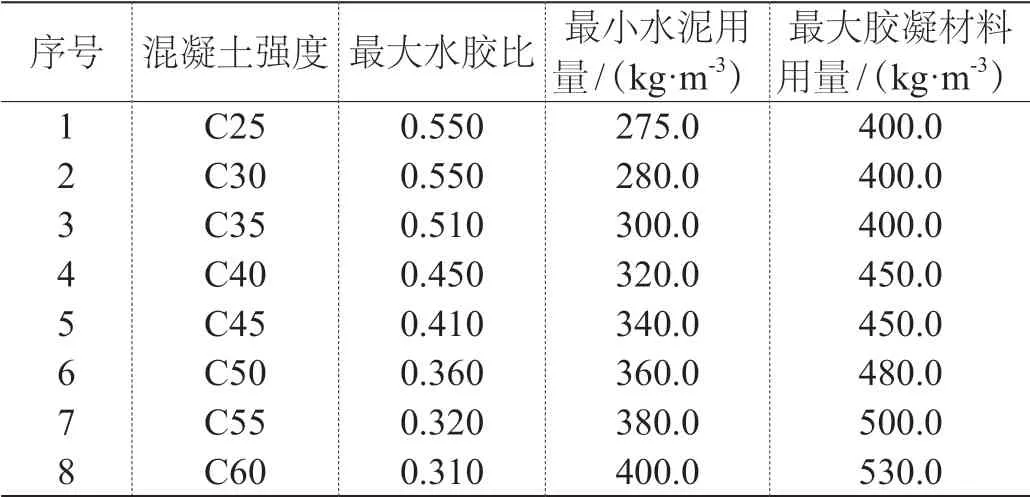

(1)为保证T梁混凝土强度和耐久性,必须严格按照规范规定合理确定胶凝材料用量,强度等级为C45~C60的混凝土胶凝材料用量不超过480~500 kg/m3,以保证配合比设计的合理性。各强度等级混凝土水胶比、胶凝材料最大用量如表1所示。

表1 混凝土的最大水胶比和胶凝材料用量

(2)由于矿渣灰、粉煤灰可降低水化热,环保性能和抗碳化性能优良,具有普通硅酸盐水泥无法比拟的优势,因此可作胶凝材料使用。

(3)因粉煤灰价格较低、性能优良,可作为T梁混凝土矿物掺合料的首选,能有效增强混凝土的耐磨性、抗侵蚀性并延长使用寿命。

2.3 含气量的要求

(1)传统建筑工程施工中,除对抗冻性有特殊要求的工程项目,通常对混凝土含气量不作要求。因桥梁工程T梁结构受力形式特殊,必须对混凝土含气量进行严格控制,以保证T梁混凝土结构强度。

(2)为有效降低T梁混凝土的泌水性,进一步增强其抗冻性能,在混凝土拌制时应保留适量的引气。以确保混凝土的稳定性和均匀性,使其始终处于悬浮状态[6]。

2.4 电通量指标

(1)大量工程实践证明,抗渗试验能有效检测低强度等级混凝土的密实度。因T梁混凝土强度等级较高,需通过电通量指标检测其耐久性,它是决定混凝土耐久性最核心的指标。

(2)电通量指标检测时,起决定性作用的因素是水胶比。经现场实际测定可知,确保混凝土电通量低于1 000 V·m,必须将水胶比控制在0.35范围内。

2.5 配合比的试拌调整与确定

采用试拌的方式确定混凝土配合比设计的最佳用水量。通过试拌得出各种材料的实际用量及拌和比例,然后根据试拌条件及配比优化混凝土配合比。

(1)混凝土试拌时,保证W/B恒定的状况下,对外加剂及用水量进行合理调配,以此得到最佳配合比设计。B、W分别为1 m3混凝土中胶凝材料和水的用量。

(2)通过试拌得出混凝土最佳拌和用水量后,为尽可能确保W/B比的准确性,可对混凝土实施抗冻性、抗渗性及抗压强度试验,进一步保证W/B比的准确性。

(3)混凝土试拌完成后,严格按照试拌得到的相关数据,对混凝土拌和的用水量、外加剂用量、W/B比(通过抗冻性、抗渗性、抗压强度试验得出)实施合理调整,以得到最优的混凝土配合比设计[7]。

3 预制T梁混凝土的施工控制

桥梁工程混凝土T梁施工质量要求较高,除强度、耐久性满足规范及设计要求外,其观感质量要求较高,表面不得出现蜂窝麻面、气泡及色差等质量缺陷。

3.1 预应力混凝土T梁施工流程

预应力混凝土T梁施工基本施工流程如图1所示。

图1 预应力混凝土T梁基本施工流程

3.2 T梁模板施工要点

(1)T梁模板施工时必须采用专门的定型化钢模板进行拼装,以确保T梁模板施工的定型化和预制化。同时,为确保后续模板拼装的高效性,在进行实际拼装时应保证各螺栓连接孔位的精确度及表面平整度[8]。

(2)模板拼装前应对模板表面的铁锈、污渍、浮渣等进行彻底清理,并在其表面均匀涂抹高效脱模剂,防止对混凝土外观质量造成影响。

(3)为有效避免底板漏浆,可在台座侧面位置粘贴海绵胶条。侧模拼装时应由中间向两边依次拼装,采用对拉杆进行连接,并对梁顶对拉杆实施调整。实际施工时应将梁顶对拉杆及台座进行牢固固定,以确保模板体系整体的稳定性和安全性。

(4)为防止混凝土浆体流出,可在模板拼缝处粘贴海绵胶条,在模板受到外力作用时可有效缩小拼缝,防止浆体流出。

(5)为有效避免各种预留孔之间产生空隙,采用强度和黏度较高的泡沫填缝材料进行密封,以最大限度保证端头及齿板模板安装质量满足规范要求[9]。

(6)在进行附着式振捣器安装时,应尽可能避开模板拼缝位置,同时为保证锚垫板下部混凝土的密实度,应结合端头模板的具体状况合理设置附着式振捣器。

3.3 混凝土的浇筑工艺要点

(1)混凝土T梁采用后张法施工,混凝土内部设有波纹管,混凝土浇筑时严禁采用插入式振动棒振捣,以避免对波纹管造成扰动和破坏。

(2)T梁混凝土施工时必须对其黏聚性和坍落度进行严格把控。由于腹板及马蹄交接位置钢筋布置较密,间距较小,加之波纹管阻挡,在实际施工时不易振捣,容易造成混凝土漏振现象,导致气泡难以排出等问题。因此须对其黏聚性及坍落度实施科学控制。

(3)T梁混凝土浇筑过程中,针对模板边角及钢筋密集部位可采用直径较小的插入式振动棒实施振捣,并采用附着式振捣器对波纹管下部实施振捣。

(4)T梁混凝土浇筑应采取斜向分段、水平分层的浇筑方式,同时混凝土应一次连续浇筑成型,分层浇筑厚度不得超过300 mm,顶板浇筑时应由一端向另一端逐步推进,并采用插入式振捣器进行振捣。

3.4 混凝土的拆模与养护要点

(1)T梁混凝土模板拆除应严格按照规范要求执行。待混凝土强度达到12.5 MPa以上,且浇筑时间超过18 h,方可进行模板拆除。

(2)为有效确保T梁混凝土质量,模板拆除应科学有序,严禁猛敲硬撬。此外,模板拆除后应及时对湿接头位置实施凿毛处理,并将凿毛深度控制在4~6 mm。

(3)T梁混凝土水化作用与其内部湿度密切相关,但其内部湿度降低至初期的80%时,水化作用便会停止,从而使T梁混凝土产生裂缝。

(4)因预制T梁结构较为特殊,因此其养护形式异于常规养护方式。冬季需采用蒸汽养生,确保温度恒定不低于15 ℃;夏季则采用表面覆盖土工布并采用自动喷淋洒水养护。

(5)T梁混凝土浇筑完成后,应严格按照标准温度和湿度条件实施养护,以防止混凝土产生裂缝。同时,应严格控制混凝土养护时间,冬季不得低于14 d,夏季不得低于7 d。

3.5 混凝土施工控制的其他措施

T梁混凝土施工还应注意以下几个方面:

(1)混凝土拌和时应严格控制拌和时间,避免出现过长或过短现象。拌和时间过长会造成混凝土离析,过短则会出现不均匀拌和物。

(2)混凝土运输时应防止水分散失,并确保运输车罐体内部光滑、密闭,防止出现吸水、漏浆现象[10]。

(3)严格控制混凝土振捣时间,防止出现过振、漏振现象。混凝土漏振会造成结构不密实,强度低等质量缺陷,而过振则会造成混凝土内部气泡较多,影响外观质量。

4 结论

综上所述,随着施工工艺的不断优化和提升,T梁预制对混凝土质量提出了更高的要求。该文分别从原材料选择、配合比设计以及施工工艺三个方面展开探究,全面阐述了预制T梁混凝土拌和、运输、施工、养护等各环节的基本要求,保证了预制T梁混凝土的质量,为同类工程施工提供参考和借鉴。