高氮奥氏体不锈钢与603马氏体高强钢焊接接头组织及性能

杨东青, 张建, 范霁康,2, 周赵, 王克鸿

(1.南京理工大学 受控电弧智能增材技术工业和信息化部重点实验室, 江苏 南京 210094;2.昆山华恒焊接股份有限公司, 江苏 昆山 215300)

0 引言

高氮奥氏体不锈钢是一种通过氮元素替换镍元素而开发出的优良钢种。氮元素可与合金元素锰、铬等产生固溶效应,提高材料的抗拉强度、韧性以及耐腐蚀性,从而改善钢材的综合力学性能,使高氮奥氏体不锈钢材料在防弹装甲、运输管道以及医疗器械等领域具有广阔的应用前景。但钢材中氮含量较高,在焊接过程中存在氮元素溢出现象,易形成气孔等缺陷,从而降低焊接接头综合力学性能。603马氏体高强钢(603钢)作为一种强度高、抗弹性能好的低合金高强度钢,是装甲车辆常用的防护材料之一。但603钢属于马氏体钢,其焊接性较差,具有较大的淬硬倾向,焊接接头易产生微裂纹、未熔合等缺陷,焊后使用性能不佳。

针对高氮奥氏体不锈钢焊接的研究主要集中在焊丝氮含量对焊缝的氮含量以及力学性能的影响,不同的焊接工艺参数对焊缝气孔数量以及力学性能的影响;对高强钢焊接的研究主要集中在优化提升同种高强钢焊接接头的力学性能。但到目前为止,对于高氮奥氏体不锈钢与603钢之间的异种金属连接鲜有文献报道,同时高氮钢丝材在焊接过程中的氮元素溢出问题以及伴随的气孔问题仍没有理想的方法解决。

在装甲车辆制造过程中,车体等抗冲击部位可采用高氮奥氏体不锈钢材料,而肘座、支架等部位往往采用高强钢材料,因此需要将二者焊接在一起。高氮奥氏体不锈钢与高强钢焊接接头除了承受整体车重之外,还需承受各种路况运行过程中受到的冲击载荷,因此对焊接接头质量要求高,但两种钢材的物理性质差异大,进行异种金属焊接时难以得到高强高韧的焊接接头,亟需要开发相应的高强高韧焊接工艺技术。

为了避免焊接接头中出现大量的氮气孔,实现高氮奥氏体不锈钢与603钢的高强高韧焊接,本文根据“低强匹配”原则,采用不含氮元素的ER307Mo焊丝作为填充材料;对30 mm厚高氮奥氏体不锈钢与603钢进行脉冲熔化极惰性气体保护焊(MIG)对接焊接,探索了高氮奥氏体不锈钢与603钢的脉冲MIG焊接工艺;分析了焊接接头的微观组织与力学性能,为高氮奥氏体不锈钢与603钢之间的异种金属连接提供了新思路。

1 试验材料及方法

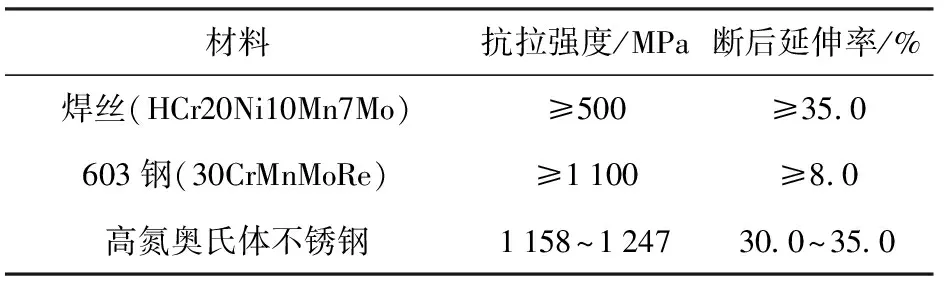

试验采用尺寸为300 mm×150 mm×30 mm的高氮奥氏体不锈钢(热轧态)和603钢(调质态)作为母材,采用1.2 mm ER307Mo焊丝作为填充材料,试验母材及焊丝的化学成分如表1所示,力学性能如表2所示。采用开坡口对接焊接,坡口形式为双V形60°坡口,钝边2 mm,焊接时留2 mm装配间隙,焊接保护气为95%Ar+5%CO,保护气流量 20 L/min。

表1 焊丝及母材主要化学成分

表2 焊丝及母材力学性能

试验采用由瑞士ABB公司产焊接机器人与奥地利福尼斯公司产CMT 5000 Advanced 焊接电源组建的智能焊接机器人系统。试验前对单道焊接成形工艺进行研究,发现当焊接电流175 A,焊接电压21.5 V,焊接速度6 mm/s,送丝速度 6 m/min时,焊接过程稳定,单道焊缝成形美观。图1为该参数下得到的单道焊缝横截面,熔宽为9.86 mm,熔深为3.12 mm,余高为3.31 mm。围绕此工艺参数对 30 mm 厚高氮奥氏体不锈钢和603钢对接焊进行工艺设计,试验最终采用9层22道次焊接,焊接顺序及工艺参数如表3所示。

图1 前期工艺试验焊接接头宏观形貌Fig.1 Macro morphology of the welded joint in thepreliminary process test

表3 焊接顺序及工艺参数

焊接完成后对焊接接头进行X射线探伤,查看焊接接头内部是否存在气孔、裂纹、未熔合等焊接缺陷。由于高氮奥氏体不锈钢、603钢以及填充焊丝的抗腐蚀能力不同,采用4%硝酸酒精溶液腐蚀603钢,采用王水腐蚀焊缝与高氮奥氏体不锈钢,然后采用光学显微镜对焊接接头进行微观组织观察。采用X射线衍射(XRD)对焊缝区以及603钢热影响区进行物相分析,采用氧氮氢分析仪对焊接接头的不同区域进行氮含量测定,取样位置如图2所示。采用显微硬度测试仪对焊接接头试样进行纵向和横向硬度测量,纵向硬度每隔1 mm测量一个点,横向硬度每隔0.5 mm测量一个点,并在该点附近再进行两次测量,最终取3次测量的平均值作为该处的硬度值;按照国家军用标准GJB 5365—2005金属材料动态压缩试验方法对焊接接头不同区域进行霍普金森动态冲击试验,硬度测量位置以及霍普金森动态冲击试验取样位置如图3所示。按照国家标准GB/T 2651—2008 焊接接头拉伸试验方法对焊接接头进行了拉伸试验测试,并采用扫描电镜(SEM)对拉伸断口进行了观察以及能谱仪(EDS)点扫描成分分析。

图2 XRD以及氮含量检测试样Fig.2 Sampling location of XRD and N content measurement sample

图3 硬度测量以及霍普金森取样位置Fig.3 Hardness measurement and Hopkinson sampling location

2 焊接接头组织分析

2.1 宏观形貌及X射线探伤

图4为焊后试板、焊缝横截面形貌、X射线探伤图像。由图4(a)可知,焊缝成形美观,无咬边等表面缺陷。如图4(b)、图4(c)所示,焊接接头内部无裂纹、未熔合,存在少量的气孔。由于试验采用的ER307Mo奥氏体不锈钢焊丝不含氮元素,同时焊接电流小,因此相较于通过高氮钢焊丝得到的焊接接头,其气孔数量明显减少,仅在靠近高氮奥氏体不锈钢侧焊接接头边沿存在少量气孔。拉伸结果显示,焊接接头拉伸断口位置靠近603钢侧,这也说明存在于焊接接头中的极少量气孔并不是影响焊接接头拉伸性能的关键因素。

图4 宏观形貌及探伤Fig.4 Macro morphology and flaw detection

2.2 焊接接头微观组织

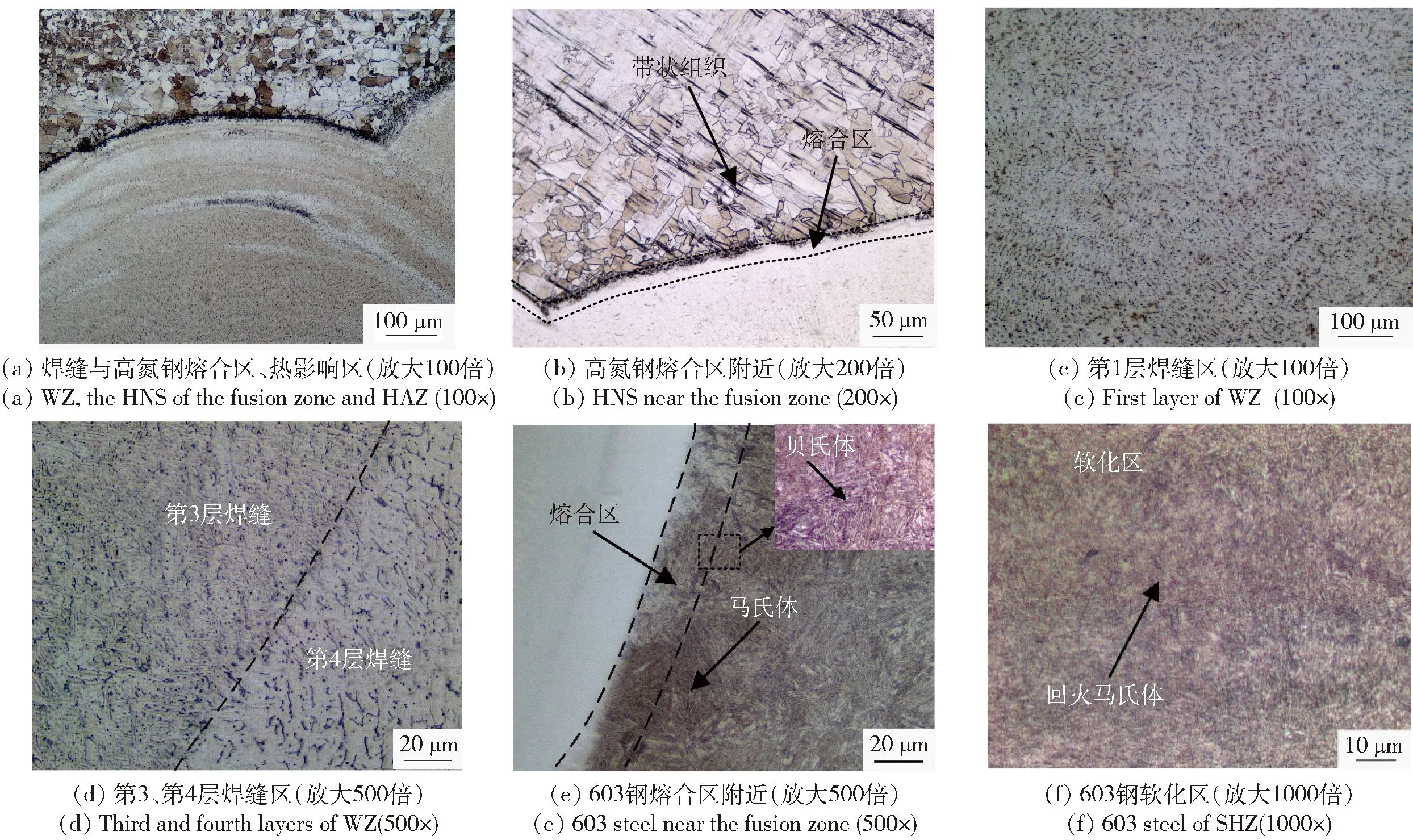

图5为焊接接头微观组织,其中图5(a)上部为高氮奥氏体不锈钢侧热影响区,在焊接热循环的作用下,经轧制形成的带状组织基本消失,重新转变为等轴的奥氏体晶粒。高氮奥氏体不锈钢侧靠近熔合线的晶粒发生二次再结晶,导致靠近熔合线处晶粒比远离熔合线处晶粒更为粗大。

图5 焊接接头微观组织Fig.5 Microstructure of the welded joint

图5(c)为焊接接头第1层焊缝区,焊缝组织为奥氏体以及被奥氏体基体包围的铁素体树枝晶。在冷却过程中,δ-铁素体从奥氏体晶界处析出,呈树枝状分布。由图5(d)可知,后一层焊缝的晶粒相对于前一层焊缝的晶粒更加粗大。分析认为,焊接的道数较多,层间间隔时间短,热量在焊接试板上堆积,板材温度升高,后一层焊缝金属高温冷却停留时间相较于前一道焊缝更长。

图5(e)为603钢熔合区附近金相组织图像,熔合区中焊缝金属与603钢母材发生了充分的冶金混合,其组织为奥氏体与马氏体的混合组织;热影响区硬化区组织由粗大的条片状马氏体以及贝氏体组成。由于马氏体以及贝氏体的存在,该区域塑性下降,强度升高。图5(f)为603钢热影响区软化区,组织为回火马氏体,该区域金属先后经历淬火和回火,硬度较硬化区有所下降,但塑性提高。

2.3 焊接接头XRD分析

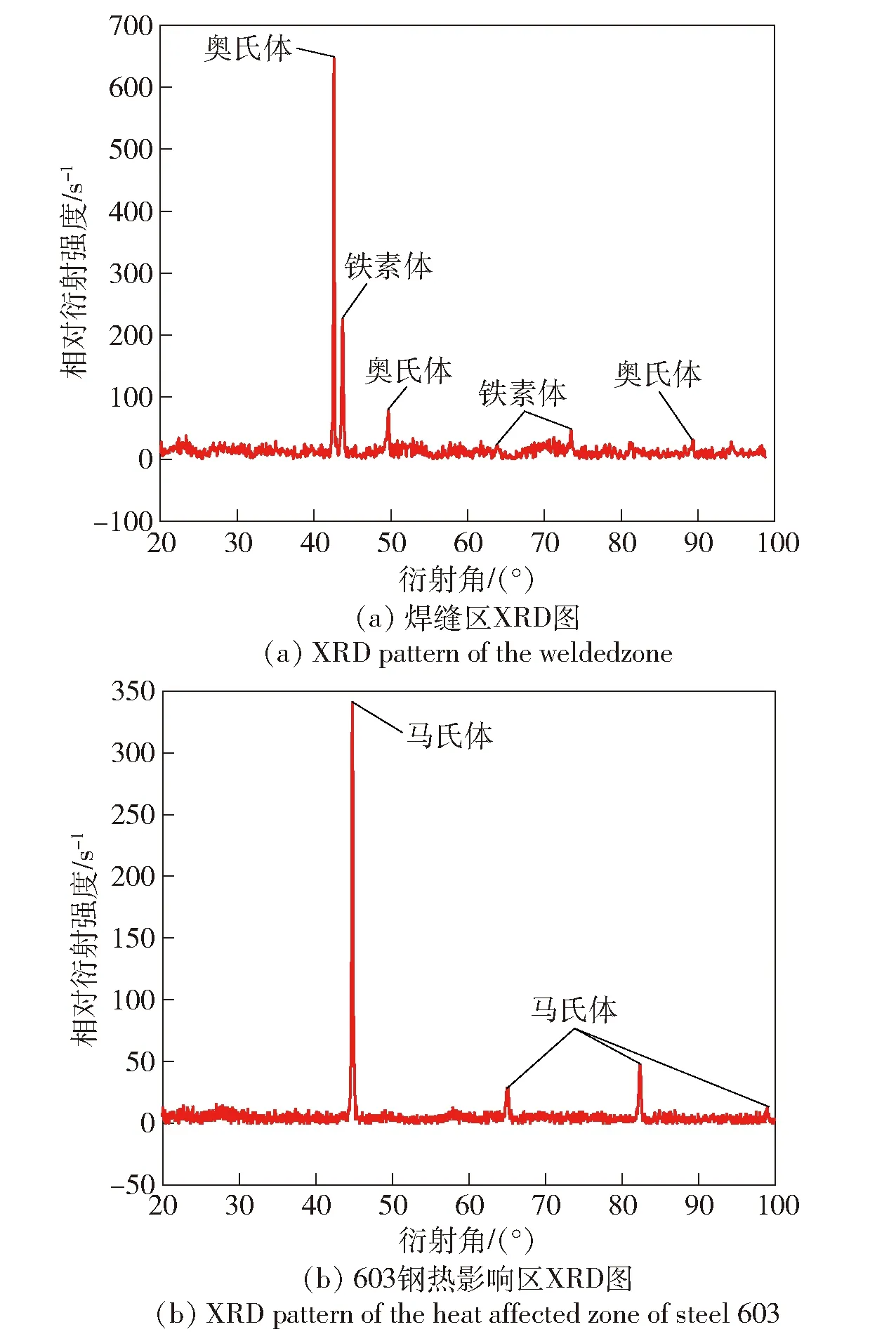

为了验证焊缝区以及603钢热影响区的物相组成,从焊缝区和603钢热影响区中各取出一块试样进行XRD分析,取样位置如图2所示。

图6为XRD结果。由图6(a)可知,焊缝区组织为奥氏体与铁素体,其中奥氏体衍射峰强度远高于铁素体衍射峰强度,说明焊缝区组织中奥氏体含量远高于铁素体含量,未发现氮化物等衍射峰,说明该区域不存在氮化物等物相;由图6(b)可知,603钢热影响区组织以马氏体为主,未检测到其他物相。

图6 XRD结果Fig.6 XRD results

3 焊接接头力学性能分析

3.1 硬度测试以及氮含量测量

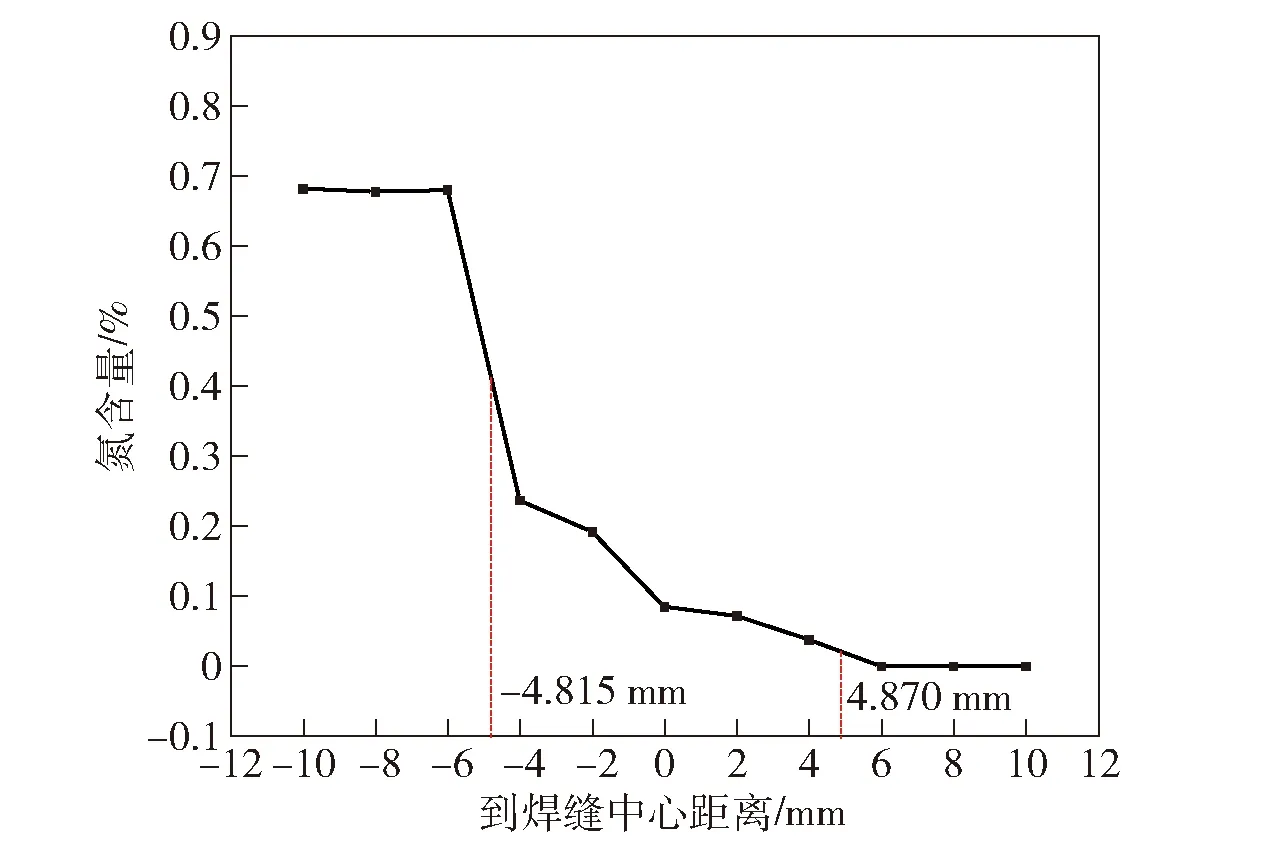

图7为焊接接头沿不同方向的显微硬度图。由图7(a)可知,高氮奥氏体不锈钢母材的平均硬度为344.9 HV,高氮奥氏体不锈钢热影响区显微硬度分布与到熔合线的距离呈正相关,这是由于越靠近焊缝其热输入量越大,导致晶粒异常长大。焊缝区显微硬度测量结果显示,从高氮奥氏体不锈钢侧到603钢侧,焊缝区硬度总体呈现先升高后降低的变化趋势。结合焊接接头氮含量测试结果(见图8),认为焊接过程中高氮奥氏体不锈钢母材中的氮元素少量过渡到了焊缝,产生了固溶强化效果,提高了焊缝部分区域的硬度。

图7 焊接接头硬度分布图Fig.7 Hardness distribution of the welded joints

图8 焊接接头氮含量测试Fig.8 Tested nitrogen content of the welded joint

603钢硬化区由于淬火作用,产生了淬硬的马氏体组织,平均硬度达到410.2 HV;603钢软化区由于回火效应,产生了回火马氏体,该区域出现软化现象,硬度较硬化区有所降低,平均硬度为355.9 HV,塑性有所提升。

由图7(b)可知,焊接接头纵向显微硬度整体呈现中间向两侧逐渐降低的变化趋势。结合金相组织分析,认为这与每层焊缝金属的晶粒大小有关,后一层焊缝的晶粒相对于前一层焊缝的晶粒更加粗大,因而硬度呈现该变化趋势。

3.2 拉伸测试及拉伸断口分析

在距焊接接头表面8 mm附近取了3个拉伸试样进行拉伸试验,并在母材上各取了一个拉伸试样作为对比,得到焊接接头及母材的拉伸性能如表4所示。

表4 母材及焊接试样拉伸数据

焊接接头拉伸试样均在焊缝区域断裂,焊接接头的平均抗拉强度为722 MPa,达到高氮奥氏体不锈钢母材的64.2%,603钢母材的70.6%;平均断后延伸率为20.2%,高于603钢母材,低于高氮奥氏体不锈钢母材。结合金相分析,虽然603钢热影响区中产生了淬硬的马氏体组织,强度高,塑性差,而焊缝区域为奥氏体与铁素体的混合组织,强度低,塑性好。在二者综合影响下,接头的抗拉强度低于两种母材,高于填充焊丝,断后延伸率高于603钢母材,低于高氮奥氏体不锈钢母材以及填充焊丝。

为了分析焊接接头的拉伸断裂形式,采用SEM对拉伸断口进行观察,断口形貌如图9所示。从图9中可以发现:放射区的特征不明显,存在剪切唇以及撕裂岭,在断裂处可看到不同的断裂形貌;放大区1处存在舌状花样和等轴韧窝,表现为韧性断裂与解理断裂的混合形貌;放大区2处存在大量等轴韧窝,在韧窝的中心存在大量的第2相。

图9 拉伸断口SEM分析Fig.9 SEM images of the tensile fracture

为了分析第2相的化学成分,对此进行了EDS点扫描分析,共对4个不同位置的第2相进行了点扫描,扫描位置如图10所示,点扫描结果如表5所示。由扫描结果可知,第2相中富含Fe元素,主要以碳化物形式存在,含有少量的Cr元素,固溶于第2相中。这类第2相会导致焊接接头的韧性下降,影响焊接接头的综合力学性能。

图10 拉伸断口第2相EDS点扫描Fig.10 EDS point scanning of the second-phase tensile fracture

表5 第2相EDS点扫描结果

3.3 霍普金森动态冲击试验

为了分析焊接接头不同位置的抗冲击性能差异,在焊接接头上取5个试样进行霍普金森动态冲击性能测试,取样位置如图3所示。试样直径为 5 mm,厚度为3 mm,子弹平均入射速度为20.86 m/s,试验气压为0.2 MPa。

图11为霍普金森动态冲击试验结果,图中为应力,为应变。在该试验条件下,高氮奥氏体不锈钢母材的动态屈服强度以及最大工程应力最高,分别达到1 486 MPa和2 457 MPa;603钢母材最大工程应力最低,为1 935 MPa;焊缝金属的屈服强度最低,为913 MPa;603钢+焊缝试样的最大工程应力与焊缝金属最大工程应力相当,为2 045 MPa。

图11 霍普金森动态冲击试验应力- 应变Fig.11 Stress-strain curve of Hopkinson dynamic impact test

结合以上数据分析可知,氮元素对于材料的动态冲击性能有较大的影响,提高了材料的动态屈服强度以及最大工程应力。在高速冲击下,603钢母材的动态屈服强度高于焊缝金属,但最大工程应力却低于焊缝金属,分析认为这与组织特性有关。马氏体具有较高的强度,组织较硬,塑性、韧性较差,冲击压缩时不易发生变形,冲击能量不能快速地卸载到周围;奥氏体与铁素体组织均较软,其塑性、韧性均明显强于马氏体,具有较好的延展性,受到冲击时,冲击能量快速向四周分散,故高氮钢+焊缝试样其最大工程应力高于603钢母材,而动态屈服强度低于603钢母材。

4 结论

本文利用脉冲MIG焊方法,采用ER307Mo焊丝对高氮奥氏体不锈钢与603马氏体高强钢进行了对接焊接试验,探讨分析焊接接头的微观组织及力学性能,得出以下结论:

1)当送丝速度6 mm/s,焊接速度6 m/min,焊接电压21.5 V,焊接电流175 A时,单道焊缝成形美观,围绕此参数设计焊接工艺,并进行焊接试验,得到了表面成形良好,内部无裂纹、未熔合等缺陷的焊接接头。

2)高氮奥氏体不锈钢熔合线附近组织主要为奥氏体;焊缝组织为奥氏体以及被奥氏体基体包围的铁素体树枝晶;603 钢熔合线附近组织主要为条片状马氏体、贝氏体以及回火马氏体。

3)焊接过程中,高氮奥氏体不锈钢母材的氮元素会部分过渡到焊缝中。焊缝区硬度从高氮奥氏体不锈钢一侧到603钢一侧总体呈现先升高后降低的变化趋势;603钢热影响区硬化区组织平均硬度达410.2 HV,由于回火效应,603钢热影响区软化区组织硬度有所下降,平均硬度为355.9 HV。

4)焊接接头的平均抗拉强度为722 MPa,平均断后延伸率为20.2%; EDS点扫描结果表明,韧窝中的第2相粒子为富Fe的碳化物,这类第2相会导致焊接接头的韧性有所下降,影响焊接接头的综合力学性能。焊接接头抗冲击性能最差的部位在603钢熔合区以及热影响区,最大工程应力仅有 1 935 MPa,而高氮奥氏体不锈钢热影响区抗冲击性能较佳,最大工程应力达2 294 MPa,高于603钢母材、略低于高氮钢母材。