d31模式四悬臂梁压电MEMS加速度计

石树正, 耿文平, 刘勇, 毕开西, 李芬, 丑修建

(1.中北大学量子传感与精密测量山西省重点实验室, 山西 太原 030051;2. 河北建筑工程学院机械工程学院, 河北 张家口 075000;3.安徽埃克索医疗机器人有限公司, 安徽 巢湖 238008)

0 引言

太空探测、惯性导航、工程振动监测等对高性能加速度传感器的需求越来越大。加速度传感器是一种具有高精度用于测量运动载体加速度的仪器,通过对质量单元所受惯性力的测量,获得载体的加速度,成为惯性系统的关键部件之一。根据工作原理的不同,微机电系统(MEMS)加速度计主要分为压电式、压阻式和电容式。相比之下,压电加速度计表现出较好的抗辐噪能力、长效稳定性和动态测试特性,受到越来越多的关注。同时,压电加速度计是无源器件,不需要施加驱动电压,其性能的优劣主要依赖于材料特性和器件结构,简单的谐振结构可以实现耦合激励和传感功能。

锆钛酸铅(PZT)和氮化铝(AlN)等压电陶瓷材料具有不易受潮、应力承受能力高、生产工艺简单、极化方向可调,可进行个性化定制以满足传感器需求等优点,在加速度传感器上应用广泛。其中:基于PZT的压电传感器由于其突出的特性,如快速响应,较宽的线性范围和较高的固有频率,较好的温湿度稳定性和最小的功耗而备受关注。与压电系数为3.32 pC/N的AlN压电薄膜相比,PZT薄膜材料的压电系数更高。溶胶- 凝胶制备的PZT薄膜压电系数可达251 pC/N,且具有能量密度高和输出电压高的优点,成为压电MEMS加速度计领域研究的热点。

近些年来,学者们对工作模式的悬臂梁结构加速度计进行了大量的研究。Eichner等设计并制造了体硅压电加速度计,采用惯性质量单元和两根硅梁作为传感结构,其平均灵敏度为0.1 mV/。2000年,Beeby等提出了一种具有对称悬臂梁和惯性质量块的谐振加速度计。该传感器在基频 2 kHz/左右的灵敏度约为16 pC/。基于上述结构,Hindrichsen等研发了一系列的PZT压电加速度计。首先,该团队制造了具有相互垂直的四悬臂梁及其4个惯性质量单元结构的MEMS体硅加速度计,并对其进行了测试表征;在此基础上,建立了基于四梁集成单个惯性质量单元结构的压电MEMS加速度计的理论模型;然后,根据理论模型设计制作了高带宽的加速度计,测试结果表明其电压灵敏度为0.31 mV/。基于工作模式的压电式MEMS加速度传感器,无论在设计还是性能方面都被认为是一种较敏感的传感结构。2016年,Tian等研制了一种新型压电加速度计,该加速度计具有两根敏感梁和两根低频、低横向效应的附加梁。测试结果表明,水平和垂直方向的电压灵敏度分别为0.39 mV/和0.97 mV/。2019年,Xu等在四悬臂梁上制作了一种具有叉指结构的模式PZT压电加速度计,结果表明较窄的电极间距有利于高电压输出。2021年,Lee等提出一种压电悬臂梁MEMS加速度计,利用溶胶- 凝胶技术在Si衬底上制备了PNZT薄膜材料,采用MEMS工艺完成了传感器的制造。在200 Hz固有频率下,加速度计的灵敏度为16.8 mV/,但是该传感器的体积较大、工作带宽较窄,不利于小型测试平台的工程应用。尽管取得了一系列的成就,然而上述压电式加速度计相对较低的灵敏度和较窄的可用频带是需要进一步解决的问题,此外在集成结构和压电薄膜布局方面还有许多有待改进的地方。

本文提出一种工作模式下四悬臂梁集成惯性微球结构的MEMS压电加速度计。为了设计合理的传感结构,对悬臂梁的几何尺寸对固有频率和应力分布的影响进行数值分析。采用溶胶- 凝胶技术制备PZT压电薄膜作为敏感单元,利用MEMS技术制造加速度计,将惯性微球集成于微结构的中心。将该加速度传感器封装在振动测试平台上,研究输入加速度和频率范围内的输出电压性能和灵敏度,为工作模式下无源压电惯性器件的批量制造及其性能提高提供了一种新的方式。

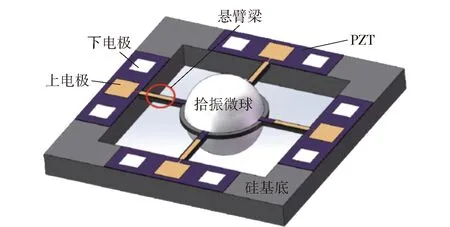

1 加速度计力学模型及工作模式

1.1 加速计动力学模型

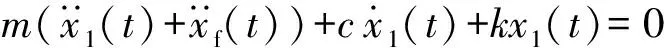

加速度动力学系统可以等效为一个单自由度、两级阻尼的振动模型,其主要包括振动平台、中心惯性质量单元、悬臂梁作为弹性构件,以及空气阻力引起的内部阻尼,模型如图1所示。图1中,为与惯性质量单元与振动平台的相对位移,为振动平台的实际位移,为惯性单元的质量,为有效阻尼系数,为有效刚度系数。

图1 刚性载体振动力学模型Fig.1 Vibration mechanics model of the rigid carrier

对系统施加垂直方向的加速度,载体产生惯性力为,振动平台的实际位移可以表示为

=ej

(1)

式中:为平台的振幅;为振动的频率。

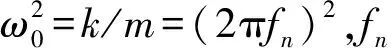

根据达郎贝尔原理,振动系统的动力学方程可以描述为

(2)

将的2阶导数代入(2)式,得

(3)

令=,为静态变形力。

求解该控制方程,得到()的解析解为

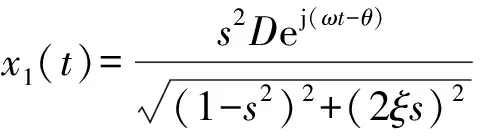

()=ej(-)

(4)

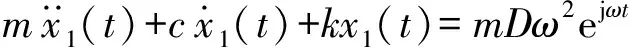

式中:为振幅放大因子;为静态位移,=;为中心质量单元的响应位移相对于激励位移的滞后相位角,

(5)

(6)

根据单自由度2阶系统的幅相频分布曲线,加速度作用下的位移描述为

(7)

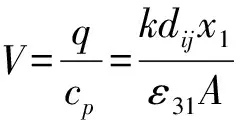

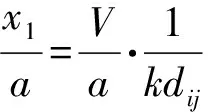

若阻尼单元工作在弹性位移范围内,则加速度计悬臂梁的变形等于相对挠度。对于作用在传感器上的惯性力=,压电层产生的输出电荷为

=×=

(8)

式中:(,=1,3)为压电系数。

输出电压为

(9)

式中:为压电电容;为压电材料的介电常数;为压电薄膜的有效面积。因此,悬臂梁的挠度与加速度的关系为

(10)

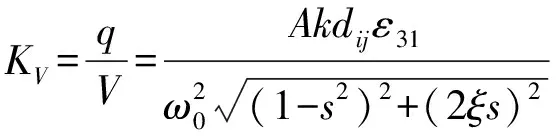

加速度计的输出电压灵敏度可表示为

(11)

在硅悬臂梁和压电效应进行理论分析的基础上,根据不同工作模式下的压电系数可以得到加速度计的输出电压和灵敏度。

1.2 工作模式

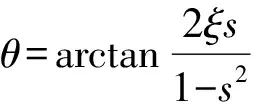

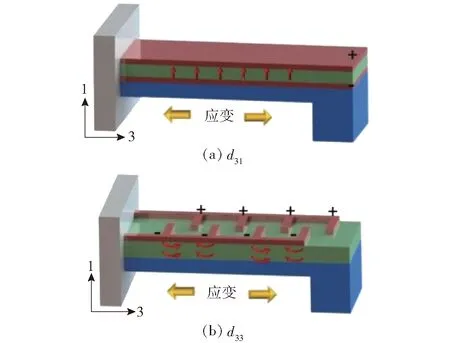

压电材料对机械信号的动态响应起着重要作用,在不同形式的外力作用下,压电材料会反映出不同类型的机电转换模式,如图2所示。大多数用于能量转换型传感器的压电材料都具有明确的极轴,外力与极轴的方向差异,影响着材料的压电性能。

图2 压电工作模式Fig.2 Operation mode of the piezoelectric material

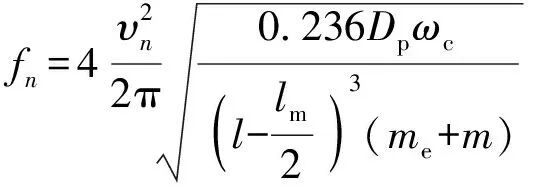

从图2中可以看出,3指向为极轴,由对称性与极轴成直角的1方向是等价的。应力方向可以是沿极轴3方向或者与极轴方向呈直角的1方向,形成两种常见的压电工作模式:纵向模式和横向模式。其中,模式应力垂直于极轴,产生的电压方向与受力方向成直角,形成具有上下电极的三明治结构。模式应力平行于3方向,在同轴方向上产生压电电压,形成具有平面叉指结构。压电系数3是用来量化材料压电性能的参数,即开路电荷密度与应力的比值。在和工作模式中,压电层的电荷被诱导成垂直或平行于应变的方向。压电层静态开路电压和转移电荷分别为

(12)

式中:3(=1,3)为应力;为电极间距;和分别为相对介电常数和真空介电常数;3(=1,3)为电极间有效面积。

由(12)式可知,开路电压与应力3、压电系数3(=1,3)、电极间距呈正比;转移电荷与应力3、压电系数3、电极间有效面积3呈正比。显然,材料的压电性能的优劣依赖于工作模式的类型。通常情况下为减小传感器的几何尺寸,压电敏感材料的厚度通常很薄,在模式下电极距离比在模式更短。模式具有较大电流输出的优势,而具有较高电压输出的优势,同时,模式下压电薄膜材料在振动过程中会产生较大的机械应变。由此可见,工作模式产生大应变更适用于压电MEMS加速度计。

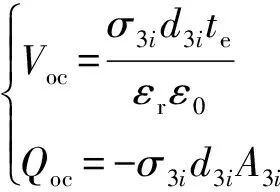

2 传感器结构设计

本文设计了一种四悬梁集成中心拾振微球结构,该结构由框型基座、中心拾振微球、四根结构对称的悬臂梁组成,形成由PZT压电功能层和上下电极组成工作模式的压电结构,如图3所示。当载荷作用在惯性质量微球时,微球产生振动,将载荷传递在中心环形连接体上,使得与中心环形连接体相连的四悬梁上的反作用力等于微球的受力才达到平衡。由于四梁结构的约束,忽略球体的横向摆动后,加速度触发四悬臂梁- 中心微球振动,使集成在悬梁上的PZT压电薄膜材料产生应变,产生电信号输出,反映出载体的加速度数值。

图3 加速度计微结构Fig.3 Microstructure of the accelerometer

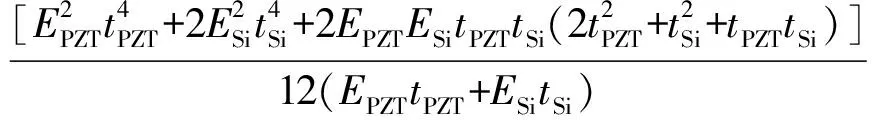

悬臂梁的几何尺寸直接影响加速度计的谐振频率和最大应力分布。根据工作模式,加速度计的电极位于PZT薄膜的两侧,四悬臂梁传感器在轴和轴方向上是几何对称的。溅射沉积的上、下电极的厚度分别约为100 nm,与悬臂梁的总厚度相比,电极厚度可以被忽略。因此,悬臂梁的固有频率计算公式如下:

(13)

(14)

(15)

′=+

(16)

式中:为阶特征值,=1875;为杨氏模量函数;为悬臂梁的宽度;为单根悬臂梁的总长度;为惯性微球的有效尺寸;和′分别为证明质量中心的悬臂梁的有效质量和无质量单元的悬臂梁单位面积质量;和分别为PZT和Si的杨氏模量;、分别为PZT和Si的厚度;、分别为PZT和Si的密度。

由以上分析可知:增加微球的质量和梁的宽度、减小梁的长度都可以提高器件的固有频率;同时梁的应力最大值出现在尖端,集成的PZT薄膜尽量分布在梁的根部来提高灵敏度。但器件结构尺寸固定时,灵敏度和工作频率是相互矛盾的,要想获得较高的灵敏度,就需要降低梁的频响,具体几何尺寸需要通过仿真优化确定。

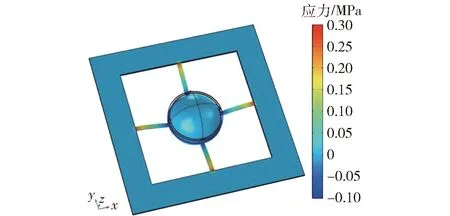

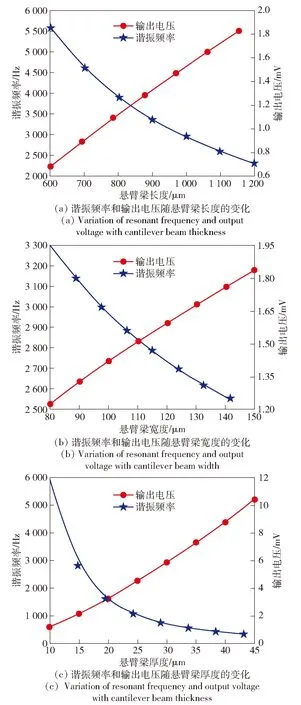

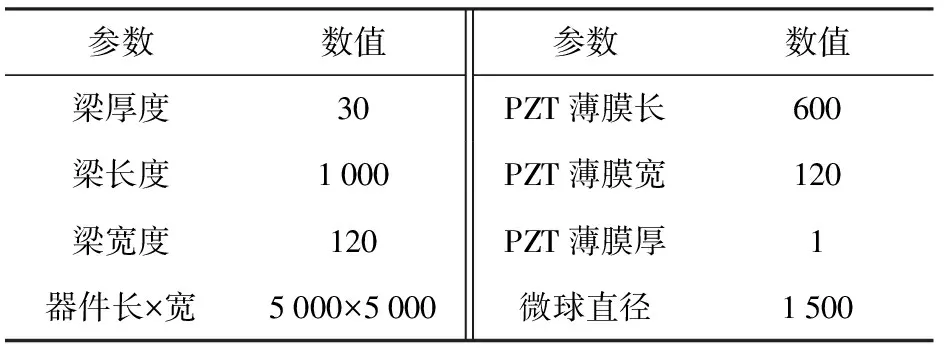

3 仿真优化分析

利用COMSOL 5.0仿真软件对加速度计三维模型进行固定载荷下应力分析,得出四梁微观结构的应力分布图和曲线。将1的加速度加载到微球上,变形和应力分布如图4所示。由图4可以看出,最大应力主要分布在梁与支承架连接处附近。根据应力分布图,当压电薄膜分布在四根梁与支承架连接处附近时,即压电薄膜的最优分布,可以得到最大的输出电压。在1加速度条件下,获得加速度计的理论固有频率为1 025 Hz。随后对微结构进行参数化扫描分析,传感器的输出电压和谐振频率都与梁尺寸有很大关系,为获得最优尺寸参数,分别对梁长、宽、厚参数化扫描分析,得到输出电压和谐振频率随梁尺寸变化曲线,如图5所示。谐振频率和输出电压随悬梁尺寸变化趋势基本一致,随梁长、宽、厚的增加谐振频率降低而输出电压增大,其中梁厚的变化对输出电压的变化趋势更突出,与固体力学基本理论相吻合。根据加速度计特征尺寸对输出特性的变化趋势、MEMS工艺以及器件封装的要求,结合考虑器件的灵敏度和频带范围,确定微结构的几何尺寸如表1所示。

图4 结构变形及应力分布Fig.4 Structural deformation and stress distribution

图5 谐振频率和输出电压随悬臂梁尺寸的变化Fig.5 Variation of resonant frequency and output voltage with cantilever beam size

表1 微结构的尺寸参数

4 加速度计的制造及测试

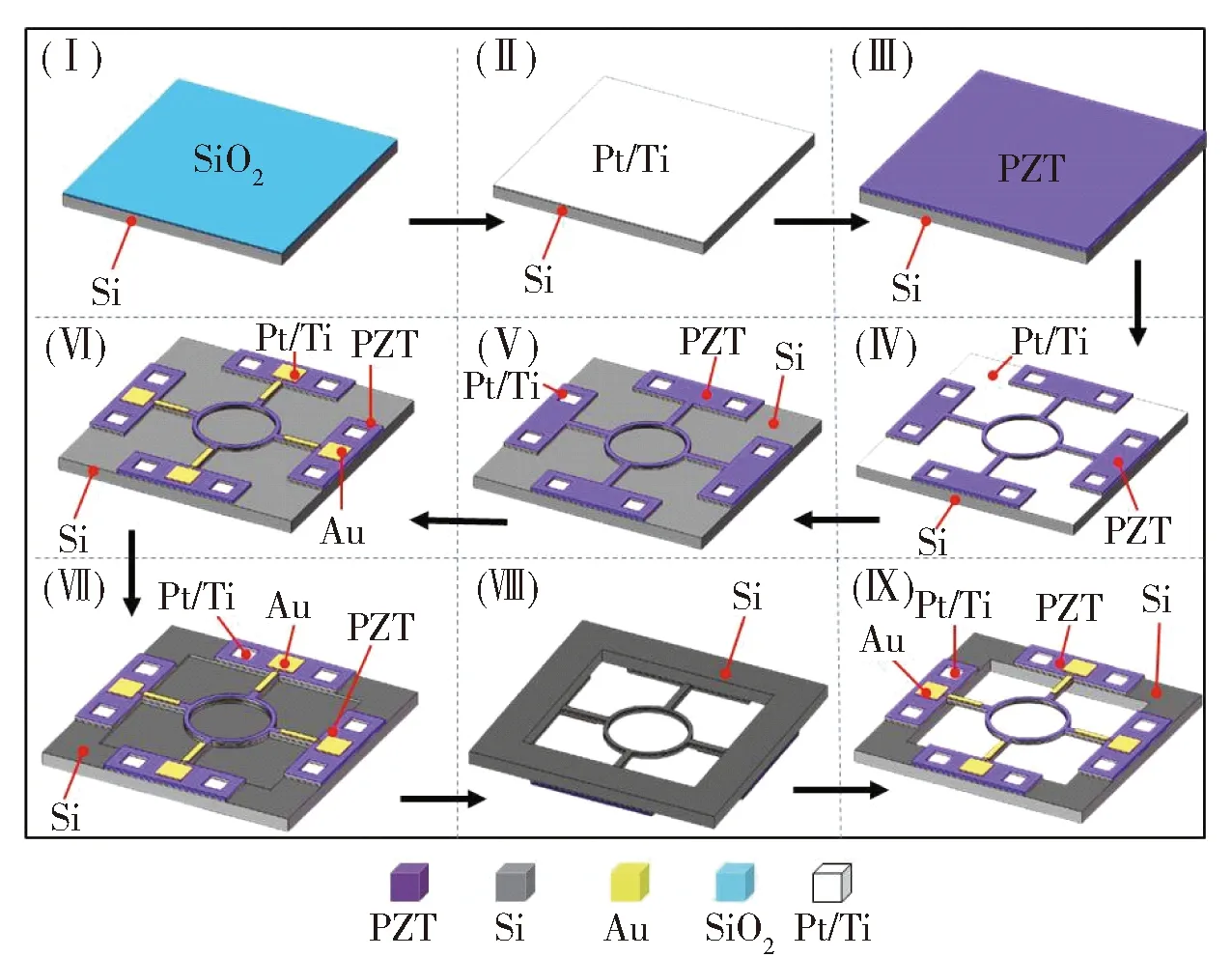

确定了工作模式下压电MEMS加速度计尺寸后,使用4 in硅片作为基底,在洁净间采用MEMS加工工艺制造了加速度微结构,主要工艺包括热氧化、溅射、溶胶- 凝胶、光刻、离子束蚀刻(IBE)和反应离子蚀刻(RIE)工艺。具体制备工艺流程如图6所示:利用热氧化法在硅晶片表面生长一层200 nm的二氧化硅提供过渡层(见图6(Ⅰ));磁控溅射Pt/Ti到SiO/Si衬底上作为下电极(见图6(Ⅱ));采用溶胶- 凝胶联合后退火工艺在Pt/Ti/SiO/Si(100)衬底上生长1 μm厚的PZT压电薄膜作为功能层(见图6(Ⅲ));使用IBE工艺依次刻蚀PZT和Pt/Ti,实现PZT压电单元和Pt/Ti下电极的图形化(见图6(Ⅳ)和图6(Ⅴ));磁控溅射Au/Ti后,采用剥离工艺完成PZT表面金属上电极的制备(见图6(Ⅵ));使用RIE工艺分别刻蚀正面和背面的硅,以确定悬臂梁厚度(见图6(Ⅶ))和释放 4根悬臂梁(见图6(Ⅷ))。通过上述工艺过程制造完成的加速度微结构如图6(Ⅸ)所示。在加速度计微结构的制备过程中,采用成熟的紫外光刻技术和干法刻蚀技术能够尽可能保证悬臂梁和中心连接环的结构尺寸,提高了传感器的制备工艺的稳定性和器件的成品率,为惯性微球的集成和传感器的性能的提升奠定了器件基础。

图6 工艺流程图Fig.6 Process flowchart

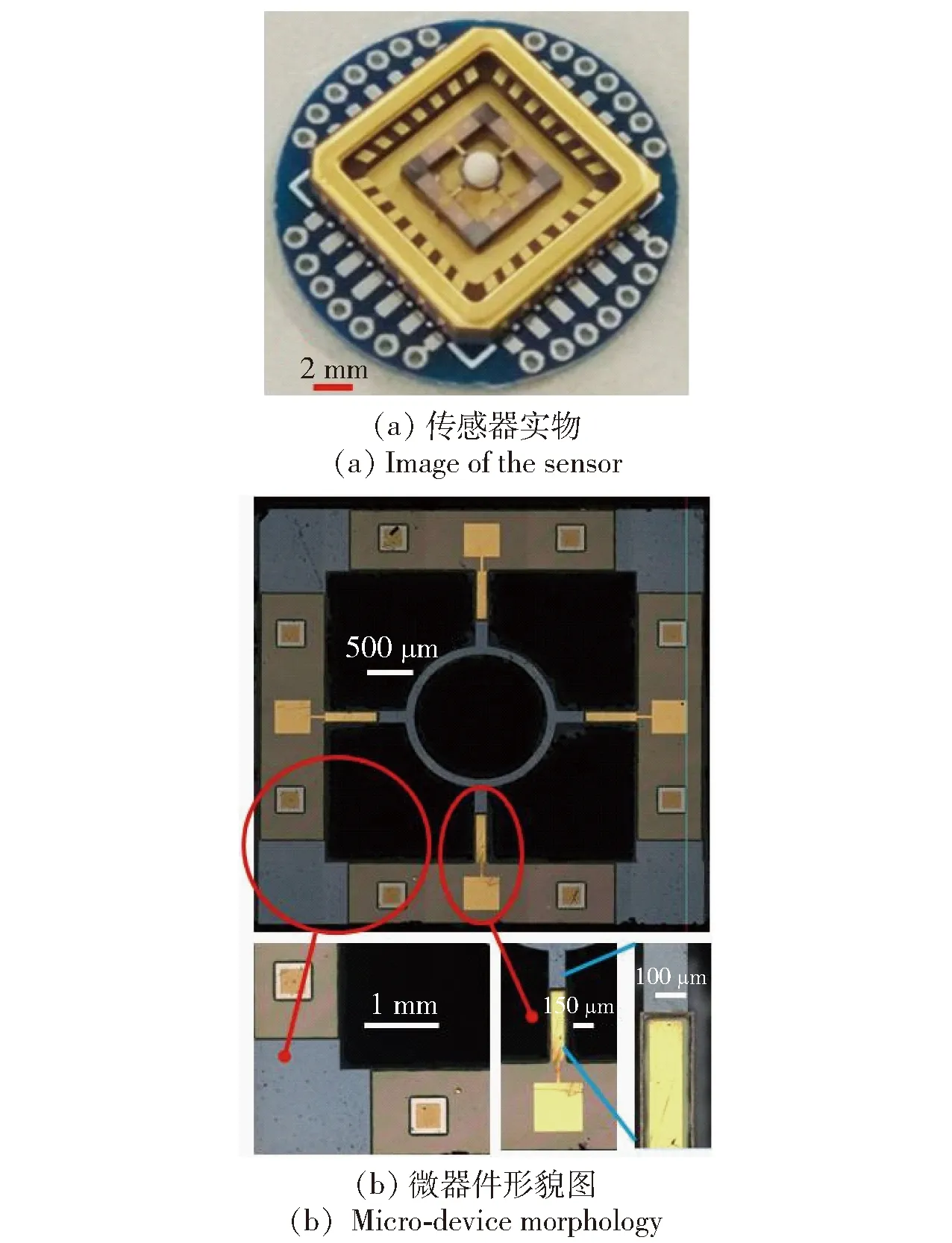

完成加速度器件制造后,将微结构封装在管壳上,再粘贴在印刷电路版(PCB)上,形成器件/管壳/PCB封装结构。然后,在常温常压条件下,使用紫外固化胶作为粘贴剂,将尼龙(PA)微球粘贴在中间连接体中,由于器件和微球的结构都为对称结构,保证了粘贴的一致性和可重复性。最终,分别对上下电极进行引线键合,完成传感器的封装。图7为传感器实物及微器件形貌。由图7(a)可以看出,4根悬臂梁的边界清晰、结构对称,金属电极图案完好无损,中心质量微球显示为悬浮状态,有效的避免了传感器在振动过程中,质量单元与底面的干涉。

图7 传感器实物及微器件形貌Fig.7 Image of the sensor and micro-device morphology

加速度传感器制造完成后,利用扫描电子显微镜(SEM)获得了MEMS加速度的外观形貌,如图7(b)所示。传感器件的边界清晰无毛刺,表面清洁无污点。悬臂梁的宽度约为120 μm,与设计尺寸基本吻合。此外,悬臂梁的模量较小,有利于悬臂梁在外界振动或冲击力作用下弯曲,从而在不同表面上产生电荷,其坚固的机械结构保证了MEMS振动传感器的长期稳定性能。因此,在制造过程中,采用溶胶- 凝胶联合后退火工艺制备PZT,实现了压电薄膜的均匀性和粘附性异质集成制造,成熟的光刻工艺和离子刻蚀技术还可以保证悬梁的精确尺寸控制,提高工艺的稳定性和成品率。此外,溶胶- 凝胶法与成熟光刻法和离子蚀刻法兼容,有利于传感器的批量化制造和性能提高。

最后,使用振动台来测试加速度计的性能。该测量主要由两部分组成:一是加速度计线性输出响应,二是传感器的频率响应特性。测试系统及其系统框图,如图8(a)和图8(b)所示。根据工作模式下的加速计动力学模型自行搭建测试系统,该系统主要包括信号发生器、功率放大器、电磁屏蔽盒、激振器、标准加速度计以及数字示波器。将待测加速度计固定在铝材质电磁屏蔽盒内以排除电磁干扰,函数信号发生器输出正弦信号,经功率放大器放大后带动激振器振动,输出电压通过数字示波器进行读取。其中,标准加速度计用于对被测加速度计在器件加工过程中结构和微球的偏心引起的系统误差进行校准。

图8 振动测试系统Fig.8 Vibration measuring system

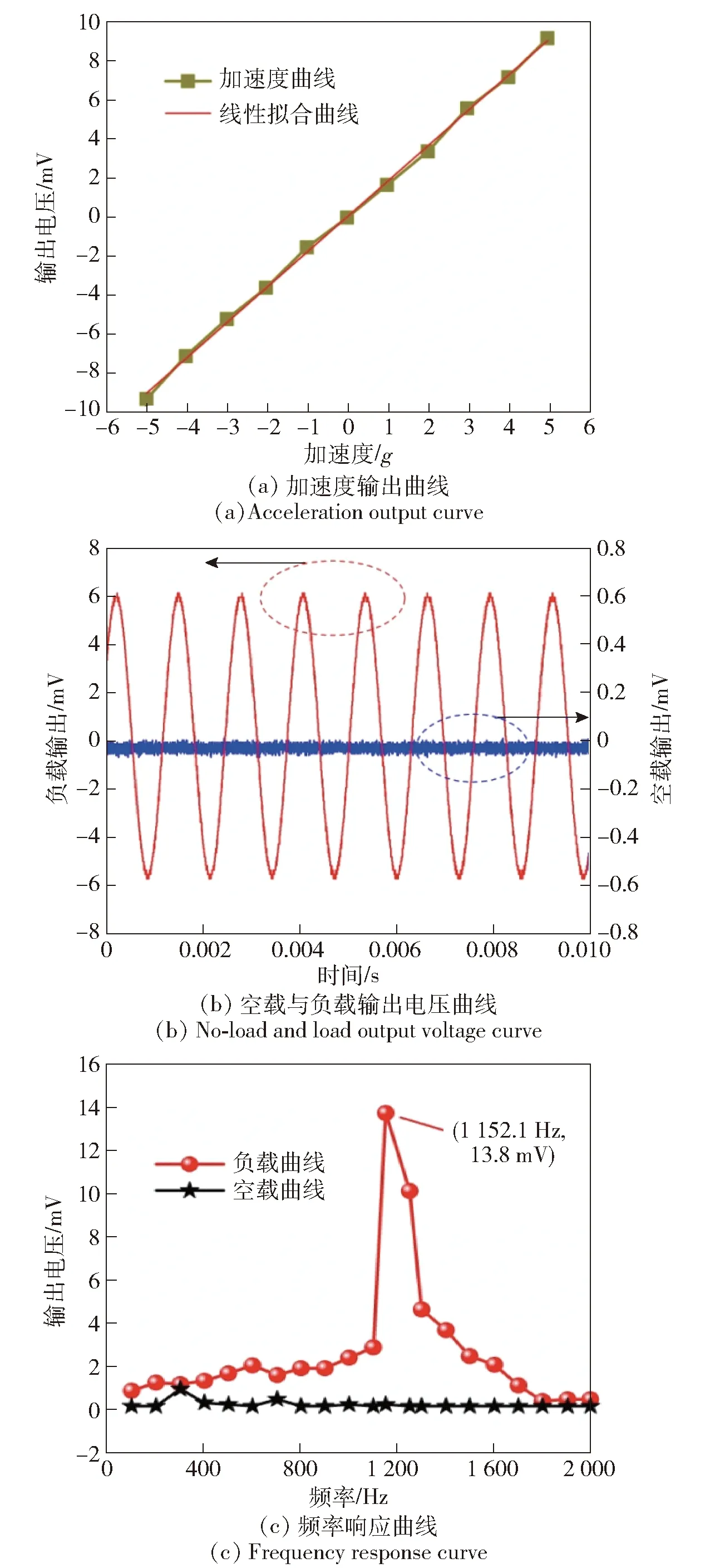

设置振动台加速度从0开始,以1的为步长逐渐增大到5,每个加速度值以同样的方式加载负加速度测量2 min,即给待测传感器施加-5~5的加速度,输出结果从数字示波器的数据接口导出。然后使用最小二乘法对导出数据进行线性拟合,图9为测试输出曲线。如图9(a)所示,激振频率为200 Hz时单根悬臂梁输出电压与加速度值的关系曲线。结果表明,本文研制的压电MEMS加速度计的输入加速度与输出电压呈现线性关系,函数表达式为=+=1881-0033(为直线的斜率,为电压截距),该传感器的单悬臂梁的线性相关系数为0999 6趋近于1。因此,传感器具有良好的加速度响应线性关系和无源稳定性。

图9 测试输出曲线Fig.9 Measuring output curve

在振动测试系统上测量加速度计的噪声影响和频率响应,一方面,将加速度计安装在激振台上测试负载下的传感器频率响应,另一方面传感器未安装于激振台上测试空载下的传感器频率响应。对于噪声水平,本文制造的传感器为无源的压电水声传感器件,噪声主要来源于测试系统。以单个悬臂梁为研究对象进行测试分析,在1 000 Hz振动频率输入下,噪声信号和输出电信号对比测试结果,如图9(b)所示,可以看出蓝色曲线为空载时,测试系统的峰- 峰电压值约为89 μV。红色曲线为负载时,压电单元峰- 峰电压值约为11.7 mV,远大于空载时的输出电压数值,二者相差约3个数量级,噪声相对输出信号很小,因此可以忽略不计。噪声基本不会影响压电单元信号的输出,表现出较好的抗干扰能力,降低了由于环境中噪声梯度对传感器探测性能的影响。最后,对加速度计进行电压灵敏度测试,施加1固定加速度通过标准加速度计进行标定测量,检测加速度计空载和负载时在0~2 000 Hz范围内输出电压信号,如图9(c)所示。从图9(c)中负载曲线看出:被测加速度计的输出电压随着频率的增加而增大,到1 152 Hz时达到最大值,表明该频率为加速度计的谐振点,输出的电压灵敏度为 13.8 mV/;通过谐振点后,输出电压急剧下降,测试结果与仿真结果存在一定的差异,可能是由于传感器在加工过程带来的结构尺寸偏差引起的。同时,考虑到质量- 弹簧模型的系统动力学效应,在该频率范围内,被封装的传感器周围的空气阻尼系数的增加也可能造成以上变化趋势。

5 结论

本文设计并研制了基于工作模式PZT压电薄膜的四悬臂梁集成微球结构MEMS无源加速度计,主要研究了加速度计的理论模型及其仿真设计,以确定最优尺寸,采用MEMS工艺实现了加速度计的集成制造并封装,并振动平台上进行测试,研究了不同加速度和不同频率对输出电压的影响。研究结果表明,在室温下输入加速度与输出电压的关系为=1881-0.033,表现出良好的响应线性关系和无源稳定性;空载和负载输出信号对比曲线表明,传感器具有较高抗干扰能力;在1 152 Hz时输出电压灵敏度为13.8 mV/,测试结果与仿真分析的差异可能是由于加工过程带来的结构尺寸偏差以及系统空气阻尼引起的。因此,本文所制造PZT压电MEMS加速度计,不仅具有满意的线性度、抗干扰能力和灵敏度,同时集成制造方法的可行,为工作模式下压电惯性器件的批量制造及其性能提升提供了一种新的技术途径。未来的工作将聚焦于通过更换惯性微球的材料,研究阻尼对加速度计性能的影响,以及在极端环境中的实际应用。