超声速火焰喷涂技术在飞机零部件修复中的应用探究

■ 肖欣博 高名传 赵进利 陈同舟/凌云科技集团有限责任公司 武汉材料保护研究所有限公司

0 引言

超声速火焰喷涂技术(HVOF)是使用超声速焰流,将携带的粉末加热加速到一定程度后,与基体表面发生相互碰撞,产生一种复杂的物理化学变化,从而在基体表面形成致密的涂层,实现某种特定的功能。

HVOF可喷涂材料范围广,可根据实际应用需求选择不同成本与性能的材料,如铁基粉末具有成本低的优势,镍基系列粉末多用于制备耐腐蚀性能要求较高的涂层,碳化钨系列粉末多用于制备具有一定硬度要求的耐磨涂层,基本上可以替代传统的镀铬工艺[1]。

1 待修复零件状况

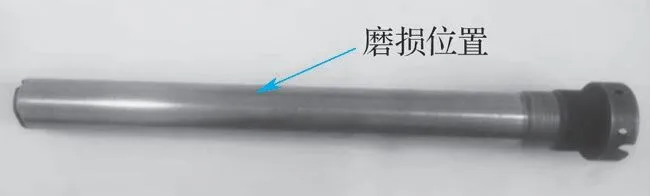

某型电枢装配为输油泵的关键部件,在工作过程中,其动力输出轴以6000rpm以上的转速高速运转。输出轴基材为12CrNi3A,外径Ф7.5mm,原始表面处理工艺为电镀硬铬。在拆机检修时发现,皮碗与输出轴接触部位尺寸超差(见图1),部分零件的磨痕深度达到0.3~0.4mm,超出镀铬工艺修复极限。

图1 某型电枢装配

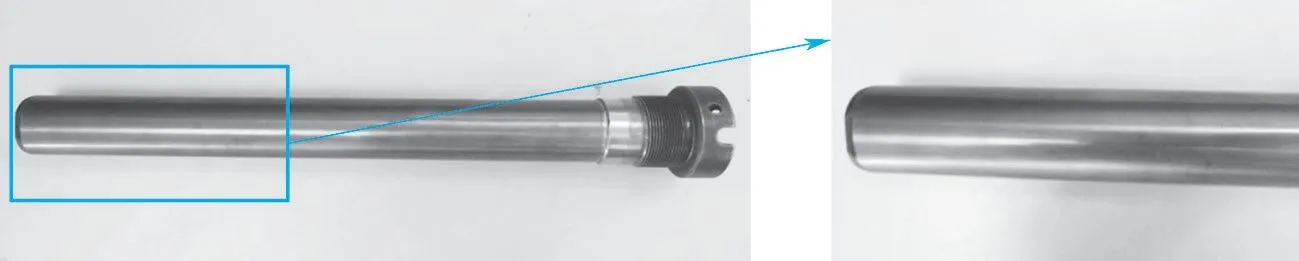

某型活塞杆基材为30CrMnSiA,修复部位外径Φ34mm,原始表面处理工艺也为电镀硬铬,检修时发现活塞杆表面存在拉伤(见图2),部分位置深度达到0.3~0.5mm,超出镀铬工艺修复极限。

图2 某型活塞杆

2 修复工艺

2.1 工艺路线制定

电枢装配与活塞杆损伤形式主要为磨损,因此涂层材料的选择优先考虑耐磨性。WC系列涂层因具有较高的显微硬度、较好的耐磨耐蚀性能而受到国内学者的广泛研究,该系列涂层的基材适用范围较广,显微硬度高,孔隙率低。结合电枢装配与活塞杆的使用工况和原材料以及超声速火焰喷涂技术的工艺特点,有针对性地设计了如下修复路线:除铬→预加工(机加工排除缺陷)→喷砂预处理(获得清洁粗糙表面)→喷涂碳化钨涂层(恢复尺寸并留加工余量,随时监控零件表面温度,避免退火)→磨削加工(达到图纸尺寸要求)→无损检测(磁粉)。

2.2 工艺实施

根据上述工艺路线进行电枢装配与活塞杆的修复,所选用的零件损伤部位深度为0.1~0.2mm。所用的材料及关键设备型号如表1所示。

表1 修复材料及关键设备

2.3 修复结果

图3、图4为修复后的零件外观及局部放大照片。

图3 某型电枢装配(修复后)

图4 某型活塞杆(修复后)

3 涂层性能检测

修复后的电枢装配与活塞杆经测量,其尺寸及表面粗糙度均满足图纸要求,为进一步测试涂层性能,采用线切割在修复后的工件上切割取样进行相关检测。

3.1 涂层微观结构

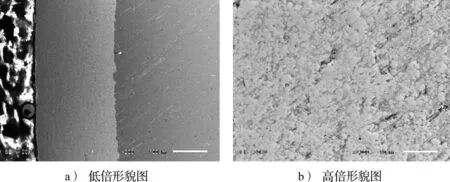

某型电枢装配涂层截面形貌如图5所示,涂层与基材之间结合紧密,涂层结构致密、均匀。

图5 某型电枢涂层截面SEM图

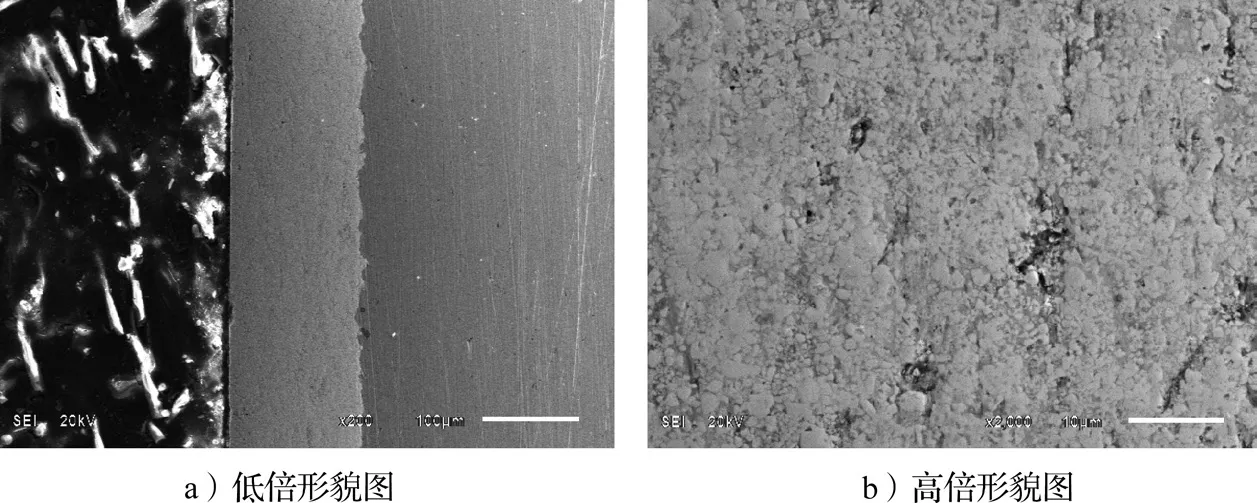

某型活塞杆涂层截面形貌如图6所示,与电枢装配涂层类似,涂层结构致密、均匀。

图6 某型活塞杆涂层截面SEM图

使用ImageJ软件采用灰度法计算两个零件的涂层孔隙率,分别为:电枢装配0.02%、活塞杆0.13%,涂层的致密水平较高,孔隙率低于近期国内发表的超声速火焰喷涂WC涂层孔隙率平均水平(0.42%~1.66%)[1-5]。孔隙率越低,表明该涂层紧密性越好,耐磨性越好,且较低的孔隙率可有效阻止腐蚀性介质的渗入,提高涂层的耐腐蚀性能。孔隙率的大小受材料、设备、工艺参数的影响,修复后零件较低的孔隙率表明选材得当,工艺参数设置合理。

3.2 涂层显微硬度与结合强度

采用显微硬度计对两种零件涂层进行了显微硬度测试,结果表明某型电枢装配与活塞杆修复涂层的显微硬度平均值分别为1283.5HV0.1、1275.5HV0.1,其涂层显微硬度值均高于电镀硬铬涂层一般硬度(800~1000HV)。

HVOF喷涂碳化钨涂层的抗拉结合强度依据GB/T 8642-2002方法在Ф25mm圆柱端面上测试。测试结果如表2所示,3组试样都在胶层断开,涂层的抗拉结合强度高于胶层粘结强度,即高于70MPa。

表2 涂层抗拉结合强度

3.3 摩擦磨损性能

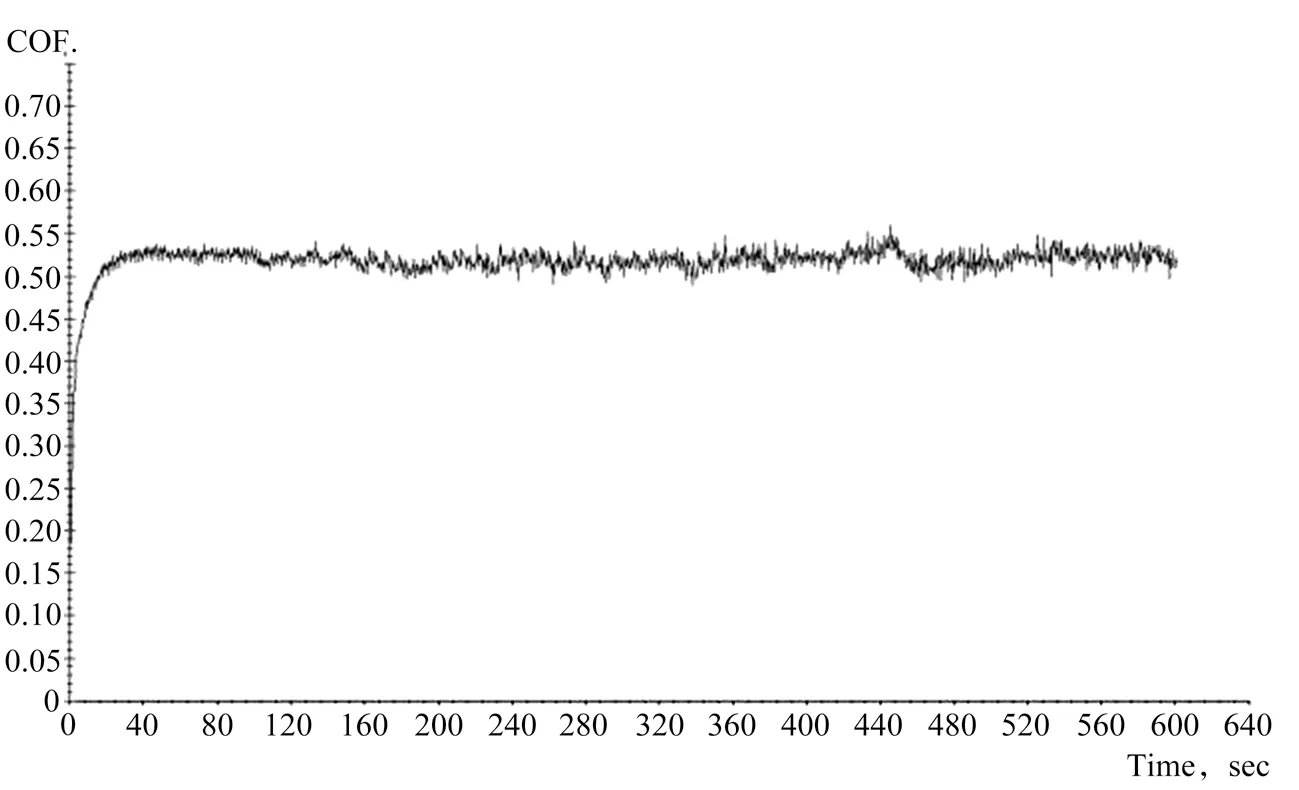

由于电枢装配修复部位尺寸过小,直径只有Φ7.5mm,难以进行摩擦试验取样,故仅对活塞杆取样进行了摩擦试验。在UMT-1型多功能摩擦磨损试验机上进行摩擦磨损性能试验,摩擦形式为直线往复磨损,摩擦副为Ф4mm的GCr15钢球,试验载荷2N,测试频率5Hz,测试时长10min,摩擦系数如图7所示。

图7 摩擦系数时间曲线

从图7可以看出,随着试验的进行,摩擦系数在短期内(前30s)迅速增加,随后进入一个相对稳定的阶段,稳定在0.50~0.55范围内。该试验结果与国营芜湖机械厂代雪婷[1]所得到的0.57~0.59的结果相近。

3.4 台架试验

为验证修复涂层的使用效果,进行了电枢装配与活塞杆的台架测试。两种零件均进行50h磨合试验,期间每2h检查产品性能及密封性,磨合试验后分解检查,重点检查修复部位磨损情况。试验结果表明,修复层在50h的测试周期内密封性未出现降低,且分解检查发现涂层表面无明显磨损擦伤,证明涂层可以满足装机使用要求。

4 结论

本文对某型电枢装配与活塞杆两种典型飞机零部件进行了超声速火焰喷涂修复技术探究,通过工艺试验及检测,形成如下结论:

1)两种零件表面制备的超声速火焰喷涂碳化物修复涂层结构致密,孔隙率仅为0.02%、0.13%;平均显微硬度为1283.5HV0.1、1275.5HV0.1,高于电镀硬铬涂层一般硬度(800~1000HV);涂层结合强度高于70MPa;

2)涂层的耐磨性能稳定,且摩擦系数较低(0.5~0.55),有助于耐磨减摩。经50h的台架试验测试表明涂层满足密封性要求,且无明显磨损;

3)在轴类零件外圆修复中,超出镀铬工艺修复极限时,可使用超声速火焰喷涂碳化钨涂层的方式进行零件尺寸恢复。