天钢X52管线钢纵向裂纹控制实践

吴 涛

(天津钢铁集团有限公司,天津 300301)

0 引言

随着我国石油开采深度和产量不断提高,石油行业对管线钢的需求日益增加。天津钢铁集团有限公司(下称天钢)根据自身生产装备的特点,结合管线钢的性能要求,开发了美标牌号X52管线钢,其主要生产工艺流程为铁水→转炉炼钢→LF炉精炼→板坯连铸→中厚板轧机→成品检验→入库。天钢在生产X52管线钢过程中,发现成品板表面出现纵向裂纹缺陷。通过对该炉未轧制铸坯检验,发现铸坯表面也存在表面纵向裂纹,其形貌与钢板表面缺陷类似,由此判定钢板表面裂纹缺陷是由于铸坯表面纵裂导致。为寻找裂纹产生的原因,采用金相显微镜、扫描电镜及能谱分析仪对铸坯裂纹缺陷部位试样进行了检测。检测发现,铸坯裂纹部位存在保护渣成分,因此可以判定铸坯表明裂纹属于结晶器内钢水凝固过程产生的热裂纹,裂纹中保护渣成分是由于液态保护渣流入表面裂纹内部所致[1]。

本文介绍了天钢生产X52管线钢的工艺流程及技术要求,依据金相显微镜、扫描电镜及能谱分析仪对裂纹缺陷部位试样的检测结果,结合天钢X52管线钢生现状,分析了X52管线钢铸坯纵向裂纹缺陷产生的原因,并据此提出了相应的控制措施。

1 X52管线钢生产技术要求

X52管线钢化学成分要求见表1,X52管线钢力学性能要求见表2。

表1 X52管线钢化学成分要求 %

表2 X52管线钢力学性能要求

2 X52管线钢成品表面裂纹产生原因分析

图1为X52管线钢板表面纵向裂纹的宏观形貌。由图1可以看出,该类型裂纹常以一条宽大的长裂纹形式存在于钢板大致中间的位置,有的为断续状,严重的沿长度方向贯穿整张钢板,裂纹大部分深度较深,裂口较宽。

图1 X52管线钢板表面纵向裂纹宏观形貌

通过对该炉未轧制铸坯进行检验,发现其他铸坯也存在表面纵向裂纹,其形貌与钢板表面缺陷相类似。因此,本文重点对X52管线钢铸坯表面裂纹缺陷进行分析研究。

3 X52管线钢铸坯裂纹产生原因分析

3.1 X52管线钢铸坯表面裂纹检测

天钢生产的X52管线钢铸坯断面为250mm×2100mm,铸坯表面纵向裂纹主要发生在铸坯宽面的二分之一区域,表面纵向裂纹凹陷形貌是向下的,深度为2mm左右,裂纹宽度为1mm左右,铸坯裂纹处宏观形貌图如2所示。通过在裂纹缺陷处取样,进行金相显微镜观察,铸坯裂纹处金相组织形貌如图3所示。由图3可以发现,裂纹附近组织为铁素体+珠光体,没有明显的脱碳现象,裂纹起始处细晶区长度不足1mm。

图3 铸坯裂纹处金相组织形貌

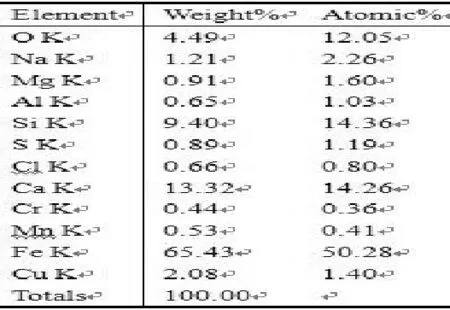

通过对铸坯裂纹缺陷部位扫描电镜观察,发现裂纹末端存在夹杂物,铸坯裂纹处扫描电镜观察形貌如图4所示。采用能谱仪对裂纹部位夹杂物成分进行分析,分析结果如图5所示,由图5可以看出,X52管线钢铸坯裂纹处夹杂物主要元素为Ca、Si、Na、S、O,该类夹杂物成分与保护渣成分类似。

图2 铸坯裂纹处宏观形貌

图4 铸坯裂纹处扫描电镜形貌

图5 夹杂物能谱分析结果

3.2 成品铸坯裂纹产生原因分析

根据X52管线钢铸坯表面裂纹的宏观形貌、组织形貌、扫描电镜及能谱分析结果,初步判断X52管线钢铸坯表面裂纹发生在连铸结晶器内。由于X52钢化学成分中C元素含量处于包晶区范围,钢水在结晶器中凝固过程中发生包晶反应,导致结晶器中铸坯坯壳厚度不均匀,出现薄弱部分。而此时结晶器中坯壳会受到铸坯凝固过程的相变应力、凝固传热时的热应力、结晶器内液态钢水的压应力等外力作用,当外力之合超过坯壳能够承受的应力时,再加上此时结晶器内保护渣润滑作用不佳等因素,坯壳的薄弱部位会首先形成微裂纹,微裂纹会慢慢扩展,最后形成表面裂纹,然后保护渣的液渣层就会流入铸坯表面裂纹内部[2]。

4 铸坯结晶器内产生裂纹影响因素分析

通过工艺跟踪和深入剖析,最终认为钢水温度、钢水碳含量、保护渣性能、钢水在结晶器内冷却的热流密度以及结晶器中钢水液位异常波动,是导致铸坯在结晶器内产生裂纹的主要影响因素。

4.1 钢水温度影响

当钢水过热度偏低时,保护渣熔化缓慢、液渣层较薄、容易结壳且流入不均匀,导致结晶器内坯壳生长薄厚不均匀,在坯壳薄弱处容易产生表面裂纹。当过热度偏高时,结晶器内坯壳厚度减薄,从而导致坯壳强度降低,在铸坯受到同样外力时,坯壳容易产生表面裂纹。

4.2 钢水成分影响

X52钢化学成分中碳含量处于包晶区域,该钢种在凝固过程会发生包晶反应。在Fe-C平衡相图上,钢水中C元素含量在0.08~0.10%范围时,凝固过程会产生包晶反应。当钢水中C元素含量在0.09%时,高温铁素体会100%转变为转换为奥氏体,此时凝固过程体积收缩量最大,导致铸坯坯壳与结晶器铜板之间出现较大的间隙,如果液态保护渣流入不均匀,则会导致坯壳传热不均,从而使初生坯壳薄厚生长不均匀。因此,在满足该钢种性能要求的前提下,要调整X52钢种碳含量,使其应尽量远离包晶点,碳含量控制应尽量向下限靠近,以避开包晶反应区。

4.3 保护渣结构及性能影响

保护渣在结晶器内部熔化,并形成三层结构:粉渣层、熔融层、液渣层。这三层结构中液渣层厚度最为重要,合理的液渣层厚度能够保证液态保护渣均匀流入到结晶器与坯壳之的间隙里面,保证铸坯和结晶器铜板间的润滑和传热,液渣层的厚度主要受保护渣的熔点、熔速、黏度及结晶器内钢液流场等因素的影响。对于X52包晶钢来说,当液渣厚度低于8mm时,会导致液渣不能均匀地流入结晶器铜板和铸坯间缝隙内,铸坯极易产生表面裂纹。当保护渣的液渣层厚度为8~12mm时,铸坯表面裂纹产生几率最低。

此外,保护渣液渣层厚度及均匀性与保护渣的黏度有很大的关系。当保护渣黏度过低时,会使液渣层厚度增加,导致其厚度不均匀,铸坯极易产生表面裂纹。当保护渣黏度过高时,保护渣流动性变差,导致保护渣液渣很难流入到结晶器铜板和铸坯间缝隙内,使铸坯润滑作用下降,也会造成铸坯产生表面裂纹。

4.4 结晶器内钢水热流密度影响

将钢水在结晶器内的热流密度控制在临界热流密度以下,可以有效防止包晶钢铸坯产生裂纹。据相关文献显示,低碳钢的临界热流密度为3.0MW/m2,中碳钢的临界热流密度为2.0MW/m2。因此在X52管线钢浇铸过程中,应控制钢水在结晶器内的热流密度远离临界值,降低X52管线钢在结晶器内热裂倾向。

4.5 结晶器液位波动影响

根据相关文献[3],结晶器液面波动幅度高于液渣厚度时,就会阻碍液渣均匀流入结晶器铜板和铸坯间缝隙内,导致铸坯坯壳生长不均匀,同时因铸坯表面润滑效果不好,所受外力作用加大,容易引发铸坯产生表面裂纹。在实际生产中导致结晶器液面出现异常波动因素主要有:结晶器浸入式水口对中不好,浸入式水口浸入深度与拉速不匹配,连铸过程中频繁变动拉速,连铸二冷区铸坯鼓肚等。

5 X52铸坯表面裂纹缺陷的控制措施

5.1 合理控制钢液过热度

将连铸中间包内钢液过热度控制在20~35℃之间。主要措施包括:LF精炼控制合理吹氩流量、压力和时长,保证钢液温度均匀;根据钢包运转过程中的温降,制定合理的LF炉出站温度;连铸保证恒拉速浇铸,避免频繁变动拉速。

5.2 保证钢水成分

在X52钢化学成分设计时,其C元素含量尽量远离包晶区域,同时适当提高Mn元素含量及控制钢水中S元素含量在0.008%以下,保证锰硫比大于40。

5.3 调整保护渣结构和性能

根据X52钢实际生产情况,结合X52钢种的性能特点,保护渣碱度控制在1.1、黏度控制在1.20Pa·s左右,这时能够保持液渣层厚度稳定在10mm左右,可以避免铸坯产生表面裂纹。当铸坯拉速为1.0m/min时,通过调整结晶器冷却水的流量将结晶器内钢水热流密度尽量控制在1.8~2.0MW/m2之间。

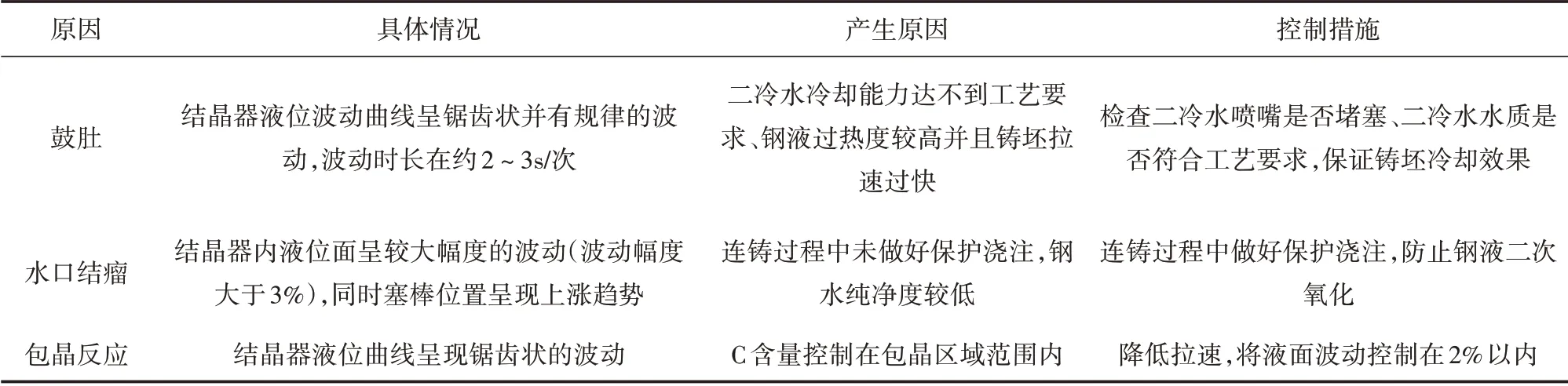

5.4 控制连铸结晶器内液位波动

在X52钢生产过程中,对结晶器内液位波动情况进行了跟踪和分析。X52钢连铸结晶器液面异常波动的原因及应对措施见表3。

通过上述几个方面控制措施的实施,天钢X52钢铸坯表面裂纹得到了有效的控制,铸坯表面裂纹不合格率由2021年0.97%降低到2022年0.18%,为轧制工序提供了合格的铸坯。

6 结语

通过对天钢生产美标管线钢X52过程中,出现的成品板表面纵向裂纹缺陷宏观形貌的观察,确认这些裂纹缺陷是由铸坯纵向裂纹缺陷遗传而来。采用金相显微镜、扫描电镜及能谱分析仪对铸坯裂纹缺陷部位的试样进行检测,结果显示,铸坯裂纹部位存在夹杂物,且夹杂物成分与保护渣成分接近,因此判定铸坯表明裂纹属于结晶器内钢水凝固过程产生的裂纹,其中保护渣成分是结晶器内液渣流入铸坯裂纹内部所致。

表3 X52钢连铸结晶器液面异常波动的原因及应对措施

通过对铸坯结晶器内产生裂纹影响因素的分析,提出了控制铸坯裂纹的工艺优化改进措施。实践表明,通过合理控制钢液过热度、优化钢水控制成分、调整好保护渣结构和性能、减少结晶器内钢水液面波动等措施的实施,天钢X52管线钢铸坯表面裂纹缺陷得到了有效的控制,铸坯表面裂纹不合格率由0.97%降低到0.18%,经济效益显著,增强了X52管线钢市场竞争力。