抛丸频率、粗糙度对不同涂装体系耐候性的影响研究

张进坡 (凯傲(济南)叉车有限公司,山东济南 250104)

0 引言

在国内工程机械市场竞争日益严峻的形势下,为降低成本、提高盈利空间,作为成本投入大户的涂装环节,选择合理的工艺参数及涂装体系,降低企业运营成本已是大势所趋。以国内某大型工程机械主机厂新建涂装线选择合理抛丸参数及涂装体系为例,着重探讨不同分段抛丸频率及各自对应的粗糙度数据,对喷粉、喷漆两种涂装体系耐候性的影响,并以此作为抛丸参数、涂装体系的选择依据。

1 背景描述及研究方法

背景:

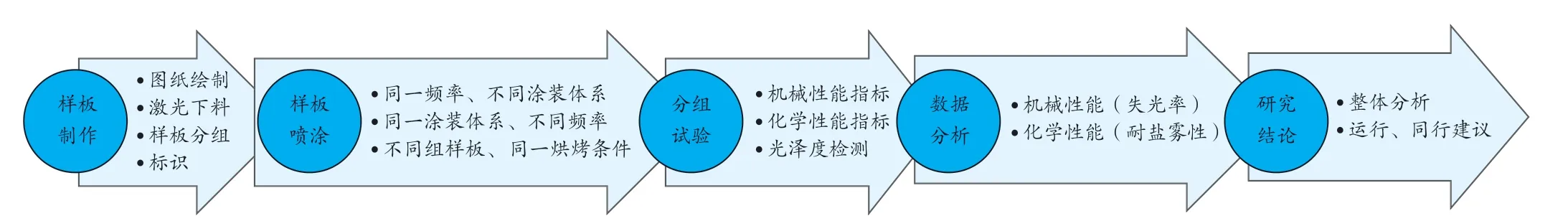

图1 研究方法Figure 1 Research method

(1) 抛丸设备新制作、安装,并投入使用,无法确定使用频率,通过研究确定性价比最高的频率参数;

(2) 前期阶段设备满频率工作,电能、抛丸砂消耗量较大,涂料使用量也较大,通过研究减少生产辅料费用;

(3) 线体设计初期,工件抛丸后粗糙度Rz 值只有上限,没有下限要求,通过研究确定Rz 下限值。

研究方法见图1。

2 研究过程

2.1 样板制作

为使研究更加贴合现场工艺的实际状况,决定沿用现场产品用料制作样板,通过三维软件设计样板尺寸:L×W×T=150 mm×75 mm×5 mm。

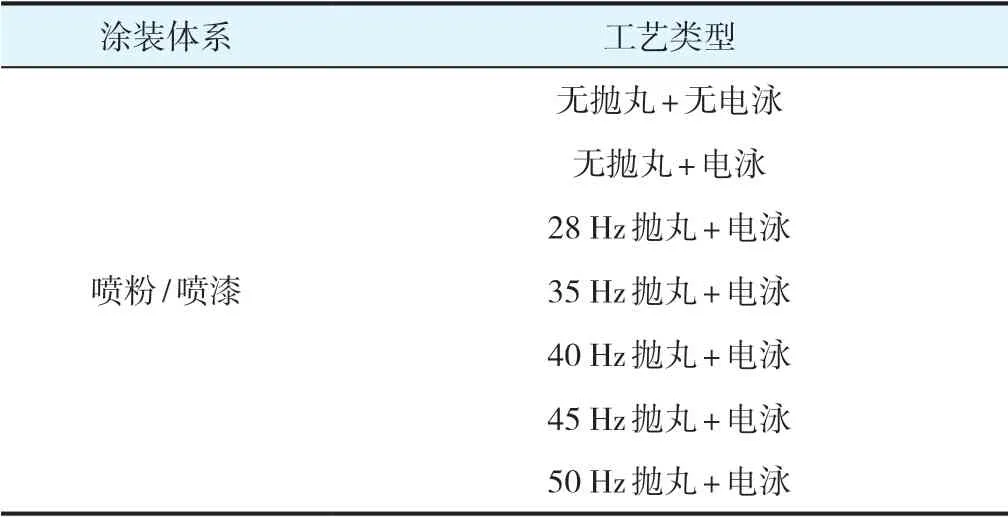

依据抛丸机频率范围(28~50 Hz),将试验阶梯划分为28 Hz、35 Hz、40 Hz、45 Hz、50 Hz,以及无抛丸(是否有电泳工艺2 个试验),共2 种涂装体系,14 组试验(表1)。

表1 试验组别Table 1 Test groups

图2 机械性能检测数据Figure 2 Mechanical properties test data

2.2 样板喷涂

按照表1 组别,经过相同的主要工艺流程:通过式抛丸→预脱脂→脱脂→表调→磷化→电泳→喷粉/喷漆,在相同的生产线及生产条件下,分别完成各组样板的喷涂工作。

电泳烘烤条件(需电泳样板):180~220 ℃,6.9 min 红外预热+37.5 min 热风循环;喷漆样板烘烤条件:80~100 ℃,30 min 热风循环;喷粉样板烘烤条件:180~220 ℃,6.9 min 红外预热+37.5 min 热风循环。

2.3 分组试验

2.3.1 2 种涂装体系的机械性能检测

分别对2 种涂装体系的机械性能(复合膜厚、光泽度、粗糙度、附着力)进行测试,测试结果见图2 和表2。复合膜厚、光泽度、粗糙度按照“上、中、下”各取样点2 处,分别测量3 次,最后数据取平均值。附着力测试:连续测试2 块同组别样板,附着力等级如都≤1 级,则不再对第3 块样板进行测试,即判定为合格;如若2 块样板中有1 块不合格,需要对第3 块样板进行附着力测试,以判定该组别的附着力等级。

表2 附着力测试数据Table 2 Adhesion test data

由图2 可知,在一定频率范围内,除粗糙度随抛丸频率升高而升高,14 组试验的复合膜厚、光泽度差别不大。根据线体设计要求,抛丸后粗糙度Rz ≤40 μm,抛丸频率50 Hz 时,粗糙度不合格。

综合分析:

(1) 无论是否采用抛丸或者电泳工艺,在相同烘烤条件下,喷漆及喷粉2 种涂装体系的样板附着力均≥1 级。

(2) 样板基础机械性能检测数据:平均膜厚115.9 μm,光泽度均值91.9,粗糙度Rz 均值19.7 μm。

2.3.2 2 种涂装体系的化学性能检测

将所有需要做耐盐雾试验的样板用RAL3020 红色油漆进行封边,待油漆自干后,分别放入耐盐雾试验箱中,每隔200 h 开箱观察样板腐蚀情况,并做好相关数据判断;如若同组别2/3(含)以上样板试验数据合格,即判定为合格。

判定标准:耐盐雾总时间≥1 000 h,划线处单线锈蚀≤2 mm,未划线区无起泡、生锈、开裂、剥落等现象。此次试验无第三方老化试验,根据耐盐雾前后样板“失光”程度判断其耐老化性能。耐盐雾测试结果见表3。

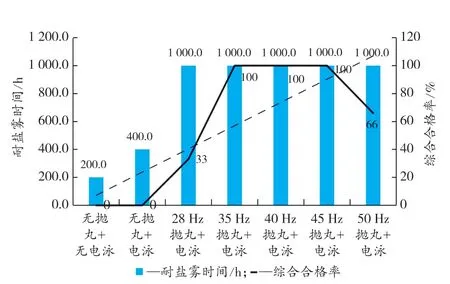

2 种涂装体系的耐盐雾时间及综合合格率数据见图3。

表3 耐盐雾测试结果Table 3 Salt spray resistance test results

续表3

图3 耐盐雾时间及综合合格率(喷粉和喷漆体系)Figure 3 Salt spray resistance time and comprehensive pass rate(powder and paint system)

结合各样板耐盐雾试验数据及2 种涂装体系的综合合格率数据,可以得出以下结论:

(1) 无抛丸工艺或无电泳工艺参与下,样板耐盐雾时间最多只能做到200~400 h,远远低于性能需求;

(2) 无论是喷粉还是喷漆体系,经过35~50 Hz抛丸后,耐盐雾性能都可达到1 000 h。

盐雾试验前后的“失光”情况如图4 所示。整体14 组样板在45 Hz 抛丸频率条件下,能够展现出较好的“保光”现象,可以判定在45 Hz 抛丸频率下,配合复合涂层涂覆,能够模拟并展现出最好的“耐老化”性能,为抛丸工艺参数制定提供了强有力的试验数据支撑。

综上所述:

(1) 在有抛丸及电泳工序参与的涂装工艺中,能够达到设计院设计要求的粗糙度上限要求,通过最佳耐盐雾数据反馈出在抛丸频率35~45 Hz 下对应的粗糙度数据为:19.75~32.55 μm,故确定抛丸粗糙度Rz 的下限为20 μm,以此作固化后续的工艺文件,指导质量检验、生产跟踪。

图4 盐雾试验前后的光泽度及失光率Figure 4 Gloss and gloss loss before and after salt spray test

(2) 由图4 可知,对应的优势频率段35~45 Hz,对应的“失光”情况呈下降趋势,但频率过大也存在质量过剩,并伴随更大的能源消耗,故暂定抛丸频率为40 Hz,固化后续工艺文件指导生产,有效保证抛丸质量的稳定性。

(3) 抛丸频率降低20 %后,减少了20 %的丸料消耗、抛丸灰产量以及危废处理费用,年节约成本约69 万元;节约20 %的电能消耗,年节约费用约2.95 万元,共计年节约71.95 万元。

3 结语

抛丸作为整条涂装线最为基础和重要的环节,工件抛丸后的清理质量等级、表面粗糙度是影响复合涂层附着力、耐候性等指标的关键因素,探索出最佳的抛丸工艺参数,既能有效保证产品质量的稳定性,亦能防止质量不足或过剩带来的负面效应,更能在保证产品优良竞争力的条件下,为企业在低利润空间竞争中取得优势。希望本研究的初级成果,能作为同行选择相应涂装体系、制定抛丸环节工艺参数的试验数据支持(备注:本次试验仅针对某工程机械公司生产线条件下,同批次试验样板检测数据,可能存在试验偶然性,不作为其他依据。)。