裸板热成形门环抛丸精度分析

覃显峰 王小海 陈晓红 陈礼健

(广州汽车集团股份有限公司汽车工程研究院,广州511434)

1 前言

热成形门环(镀层板)2014年首次应用在讴歌MDX上,目的是为了提升小角度碰撞性能以达到IIHS(美国公路安全保险协会)评价要求,实车碰撞试验评价优秀(G)[1-2]。但由于各种原因,应用热成形门环的量产车型一直很少。近年来随着新能源汽车的兴起,同时安全法规越来越严苛,热成形门环再次成为汽车轻量化的热门话题[3]。新材料和新工艺的研究应用,使得热成形门环的成本呈现下降趋势,让其具备了广泛量产的充分条件。其中,热成形门环使用裸板(无镀层)材料是降本的主要方向之一。但是裸板热成形门环存在防腐性能差和抛丸变形2个问题,制约着其量产应用。本文重点分析裸板门环抛丸的变形量及稳定性,研究提升其精度的方法,对其生产质量控制具有指导意义。

2 热成形门环及抛丸工艺

2.1 热成形门环

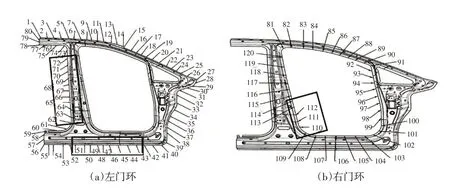

热成形门环是将传统上车体的A柱、B柱、侧围上边梁和门槛4个零件通过组合简化成1个零件,使用热成形材料生产的技术,简称门环[4-5]。图1所示是某车型的门环尺寸及各分段材料厚度T。

图1 门环

2.2 抛丸工艺

热冲压成形技术是将硼钢钢板(常见为22MnB5)加热至奥氏体化状态(约900℃),快速转移到模具中高速冲压成形,在保证一定压力的情况下,制件在模具本体中以>27℃/s的冷却速度进行淬火处理,保压淬火一段时间以获得具有均匀马氏体组织的超高强钢零件的成形方式。裸板硼钢由于没有镀层保护在高温状态下与空气中的氧气接触,会在其表面形成1层松散的氧化物组织,通常称为氧化皮,如图2所示。

图2 裸板表面的氧化皮

抛丸是1种机械方面的表面处理工艺的名称,类似的工艺还有喷砂和喷丸。抛丸是冷处理过程,分为抛丸清理和抛丸强化,抛丸清理顾名思义是为了去除表面氧化皮等杂质提高外观质量,抛丸强化就是利用高速运动的弹丸流连续冲击被强化工件表面,迫使靶材表面和表层(0.10~0.85 mm)在循环性变形过程中发生以下变化。

a.显微组织结构发生改性;

b.非均匀的塑变外表层引入残余压应力,内表层产生残余拉应力;

c.外表面粗糙度发生变化。

其中去除表面氧化皮和应力变化是裸板热成形零件进行抛丸时需要重点关注的问题。首先必须保证氧化皮去除彻底干净,其次要控制零件应力变化导致的变形量尽量小。一般的裸板热成形零件由于尺寸小2者可以兼顾;而裸板门环由于尺寸较大,其变形量在过往被认为是无法控制的。实际情况需要进行裸板门环抛丸试验,采集数据分析论证。

3 抛丸试验条件

3.1 抛丸工装

常见的热成形抛丸线是将零件简单地挂在传送带上(图3),完成抛丸涂油后再取下来,操作简便。

图3 常见热成形零件抛丸固定形式

但是门环尺寸大,无法固定在这种小挂具上,需要设计专门的工装。如图4所示是1种固定门环抛丸的简易工装,此工装通过多个卡板将门环固定起来,避免门环在抛丸过程中随机晃动从而导致抛丸变形量不稳定。其缺点是门环上下件困难,影响生产效率,如果裸板门环量产需要设计操作简易的正式工装结构。

图4 抛丸工装

3.2 抛丸工艺参数

抛丸的原理是用电动机带动叶轮体旋转,靠离心力的作用,将直径约在0.2~3.0 mm的弹丸抛向工件的表面,去除工件表面氧化皮并改变其残余应力。因此在弹丸不变的前提下,影响抛丸变形量的主要工艺参数是电动机的频率。

裸板门环抛丸工艺参数的选定有2个主要注意事项。

a.前后两侧电动机的频率一致。当设置不同的频率时,抛丸可以起到纠正零件偏差的作用,但这样设置容易导致变形的不稳定性。设置一致的频率能够尽量保证抛丸结果的一致性,即使会产生抛丸变形,只要变形量是一致的可以通过模具补偿纠正变形。

b.在将氧化皮去除干净的前提下使用较小的频率。零件厚度越厚,抗抛丸变形的能力越强。本门环各段的材料厚度分别是1.2 mm、1.4 mm和1.8 mm,因此整体采用适合1.2 mm厚度抛丸的电机频率(20~25 Hz)。

4 抛丸数据分析

本次裸板门环抛丸试验分别抽取左右两侧各10件进行验证,在检具不夹紧的状态下分别测量抛丸前后的数据进行对比,详细分析如下。

4.1 抛丸变形量

抛丸变形量≤0.3 mm占比80%,≤0.5mm占比90%,0.5~1.0 mm占比4%,最大变形量为0.7 mm,如图5所示。

图5 抛丸变形量分布范围

在20个零件中只有3组对比数据变形量达到0.7 mm,而且在变形量0.7 mm的位置只是检测值偏移到相反的区间,仍在公差范围内(±0.7 mm),如图6所示。因此,本次抛丸试验中最大抛丸变形量不影响门环的整体精度,需要对合格率的变化做进一步分析。

图6 抛丸变形量最大点检测值变化

4.2 合格率分析

左门环的合格率稍有下降,右门环的合格率几乎无变化,如表1所示。细化分析,左门环10组检测对比数据中由抛丸引起的偏差占比1.98%,而抛丸修正的偏差占比0.46%;右门环10组检测对比数据中由抛丸引起的偏差占比0.53%,而抛丸修正的偏差占比0.84%。合格率变化和抛丸变形趋势基本一致。

表1 抛丸合格率变化(公差±0.7 mm) %

如果提高检测标准,将公差设置为±0.5 mm,左右门环的合格率变化如表2所示。左门环由于抛丸前合格率偏低,抛丸后合格率波动也大;右门环抛丸前合格率较高,抛丸后合格率波动也小。因此,提高零件抛丸前精度是减小抛丸变形有效有段之一。

表2 抛丸合格率变化(公差±0.5 mm) %

4.3 稳健性分析

如图7所示,左门环当以±0.7 mm公差管控时,抛丸前后CP(不考虑偏移时的过程能力指数)≥1.0占比90%左右,抛丸前后CPK(考虑偏移时的过程能力指数)≥1.0占比55%左右;当以±0.5 mm公差管控时,抛丸前后CP≥1.0占比70%左右,抛丸前后CPK≥1.0占比55%左右。右门环当以±0.7 mm公差管控时,抛丸前后CP≥1.0占比97%左右,抛丸前后CPK≥1.0占比76%左右;当以±0.5 mm公差管控时,抛丸前后CP≥1.0占比91%左右,抛丸前后CPK≥1.0占比57%左右。右门环的稳健性优于左门环,与合格率变化一致。

图7 抛丸前后CP/CPK统计

左右门环整体CP控制较好,CPK控制能力较弱,反映了零件在抛丸前后存在较大的中值偏移的情况,需要对模具进行回弹补偿修正。如图8所示,圈中位置分别为左右门环修正区域。

图8 左右门环修正区域

5 结论

a.通过设计专用的门环抛丸工装,采用最小材料厚度相对应的电机频率可以减小裸板门环的抛丸变形量;

b.本次小批量门环抛丸变形量90%以上控制在≤0.5 mm,合格率波动很小;

c.提高门环零件抛丸前精度可以减小抛丸变形量;

d.本次小批量门环抛丸变形稳定在个别区域,如果装配上有需求可以通过对模具进行补偿修正提高门环精度;

e.本次小批量裸板门环抛丸试验虽然样本数量有限,但证明了该方案具备了一定可行性,对其量产具有一定参考作用。