整体式热成型门环技术在轻量化车身上的应用

刘江波,赵 震,张 羽,陈 晗

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230000)

随着中国保险汽车安全指数(China-Insurance Automotive Safety Index, C-IASI)25%小偏置碰撞法规实施,汽车碰撞传力路径及能量分配发生了较大变化,车体的A柱、A柱上、A柱下、门槛等部位成为25%小偏置碰撞的主要传力结构,对A柱及A柱下相关部件性能和轻量化、成本的要求也越来越严格,传统的车体结构很难达到高碰撞评级与重量成本平衡。近年来,行业出现了整 体式热成形门环技术,经验证整体式热成形门环可解决当前高小偏置碰撞评级与重量成本相平衡问题,已成为汽车企业研究的热点。

1 整体式热成型门环技术应用背景

1.1 整体式热成型门环技术介绍

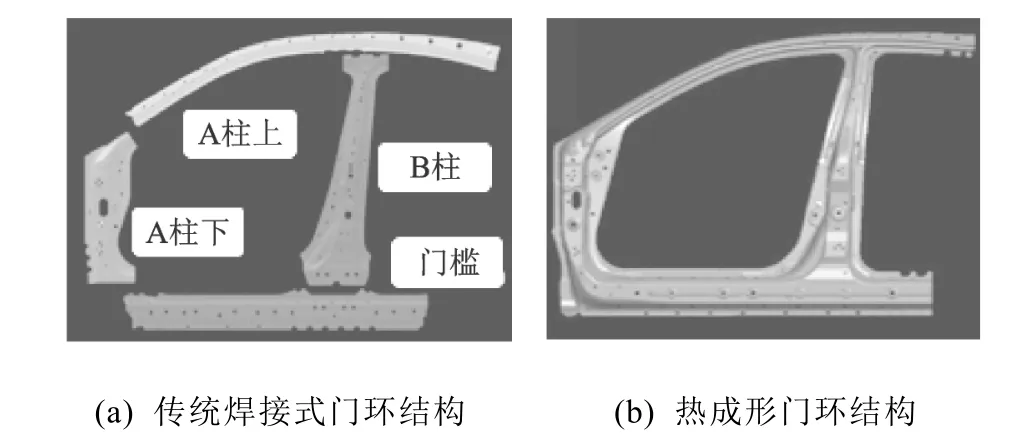

热成形门环技术起源是为应对25%小偏置碰撞法规,本田讴歌在其2014款MDX车型上率先应用热成形门环,获得美国公路安全保险协会(Insurance Institute for Highway Safety, IIHS) 25%小偏置碰撞G评级。整体式热成形门环是将前门环上的A柱下、A柱上、B柱、门槛4大部分集成为1个件,并经热冲压成形获得的整体式门环零部件[1-2],如图1所示。

图1 门环图

整体式热成形门环具有以下优势:1)1个零件代替4~6个零件,减少零件及焊点数量,降低工装及焊接成本;2)省掉零件搭接边,结合料厚优化及补丁板设计,具有较大轻量化优势;3)热 成形强度高,可有效提升车身碰撞性能;4)尺寸精度较高[3]。

1.2 整体式热成型门环技术发展历程

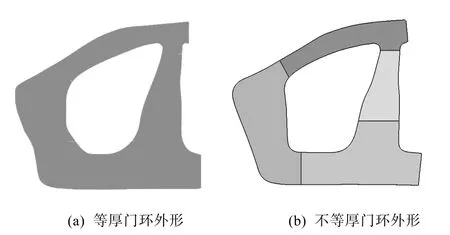

国外的主流汽车企业已逐步将整体式热成形门环技术作为提升小偏执碰撞性能并实现轻量化的重要选项[4]。调研发现,整体式热成形门环技术在国外制造商中应用较早,其中本田讴歌MDX2014车型是全球首款应用整体式热成形门环的车型,另外讴歌RDX2019、克莱斯勒Pacific、道奇RAM1500、本田车型也有应用,截至目前共有9款车型应用[5]。

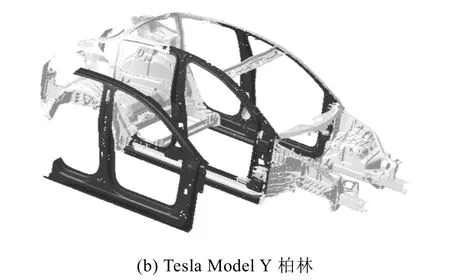

国内整体式热成形门环应用研究处于起步阶段,受限于其结构设计方法不成熟、成本控制等问题,暂未实现大规模量产应用。调研发现,整体式热成形门环技术在国内主要有长城哈弗、广汽埃安、东风岚图的车型中开始量产应用,江淮、比亚迪、东风、长安、吉利、理想、哪吒等已开始进行设计研究,如图2所示。

图2 整体式热成型门环的车型应用示例

1.3 整体式热成型门环技术路线

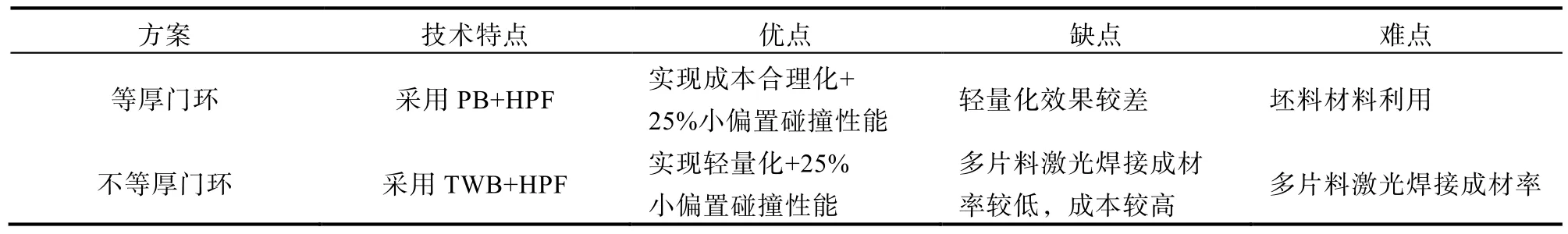

国外技术路线主要有两种,一种是整体式等厚热成型门环;一种是整体式不等厚热成型门环,如图3所示;两种技术路线技术特点如表1所示。

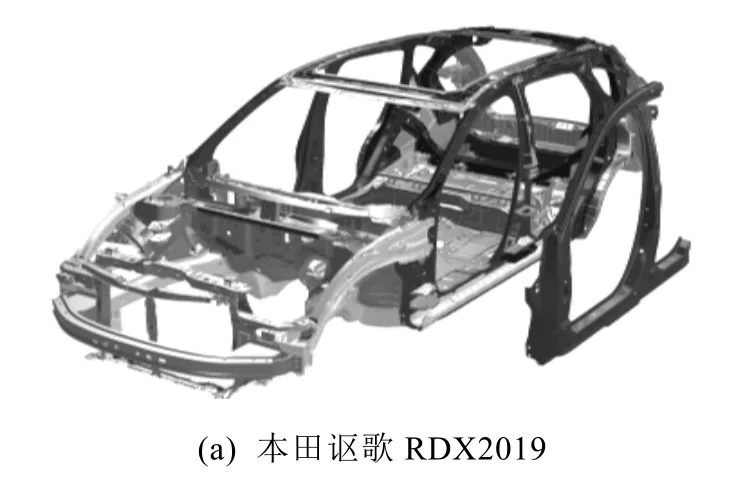

表1 两种技术路线技术特点

图3 门环外形示意图

1.4 整体式热成型门环典型结构

国内外应用以整体式不等厚热成型单门环为主。国外于2019年开始应用双门环结构,国内暂未应用双门环方案,如图4、图5所示;其中单门环是将加强板对应的A柱下、A柱上、B柱、门槛4大部分集成设计为1个整体式不等厚热成型门环(加强板);双门环是同时采用整体式不等厚 热成型门环(加强板)和整体式不等厚热成型门环(内板)相结合的设计。

图4 单门环结构图

图5 双门环结构图

其中,整体式不等厚热成型门环结构以4块分块、4条激光焊缝结构为主,料厚区间为1.0~ 1.9 mm,材料以1.5 GPa的AlSi镀层板为主[6],具体典型应用如表2所示。

表2 典型应用调研

2 整体式热成型门环技术应用实例

本文基于某款中高端新能源车型,通过应用整体式不等厚热成型门环,实现25%小偏置碰撞性能提升和轻量化效果。

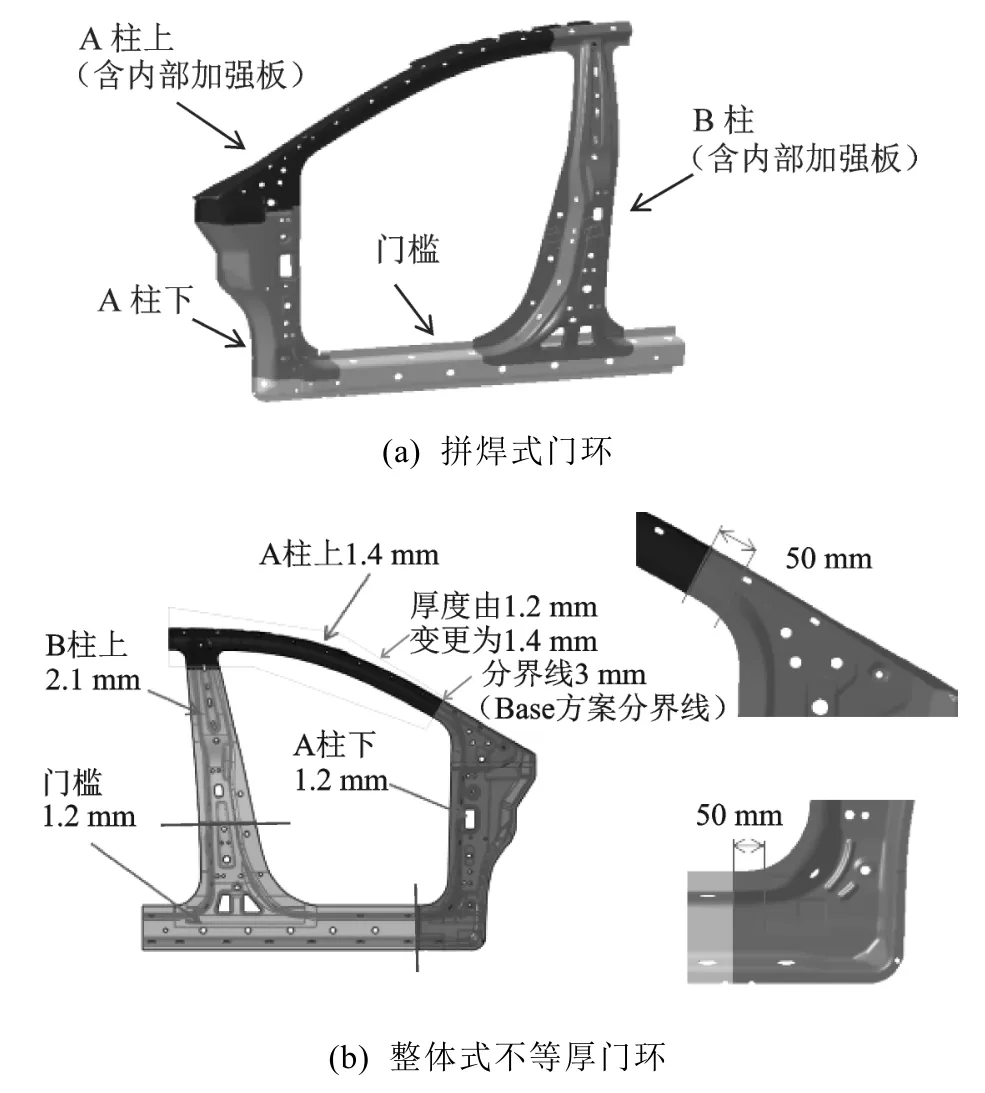

2.1 整体式不等厚热成型门环设计方案

不等厚整体式热成形门环方案主体结构基本参考拼焊式门环结构,结构采用A柱上-A柱下-B柱-门槛封闭式的环状结构,整体刚度、抗变形强。不等厚整体式热成形门环方案参考标杆车型的调研结果,整体采用4段式厚度分布,分块基本参考拼焊式门环分件,分为A柱上、A柱下、门槛和B柱上,另外分块需考虑激光焊缝长度和避开R角的原则(≥50 mm),分块位置如图6所示。厚度设计基于拼焊式门环结构,其中A柱上直接影响25%小偏置碰性能,厚度初步设计为1.4 mm,比拼焊式门环略厚,以抵御A柱折断;A柱下厚度1.2 mm,与拼焊式门环一致;门槛由于材质采 用热成形钢代替拼焊式门环的高强钢(1.4 mm厚度),性能提升,因此,厚度设计为1.2 mm;B柱上由于影响侧碰和顶压性能,同时集成拼焊式门环的B柱加强板和内部加强板,故厚度设计为2.1 mm,材质均采用B1500HS-AL。

图6 门环方案图示

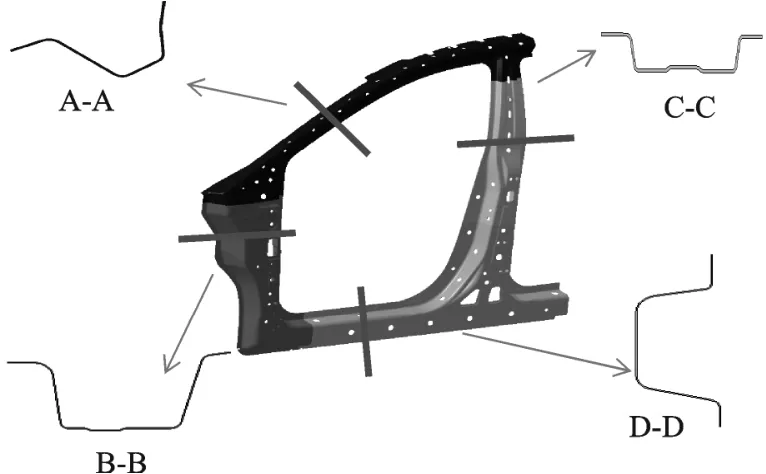

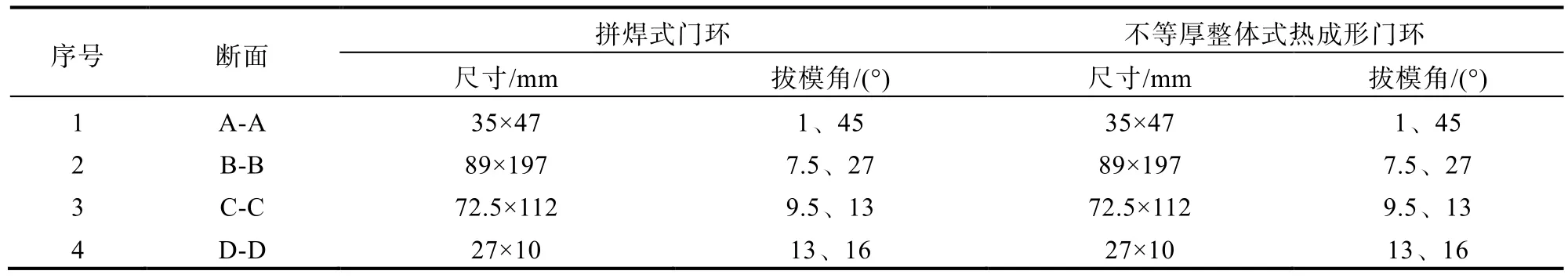

不等厚整体式热成形门环关键断面均采用几字型结构,如图7所示;断面尺寸和拔模角度如表3所示。

图7 关键断面

表3 断面设计参数信息

2.2 碰撞性能分析

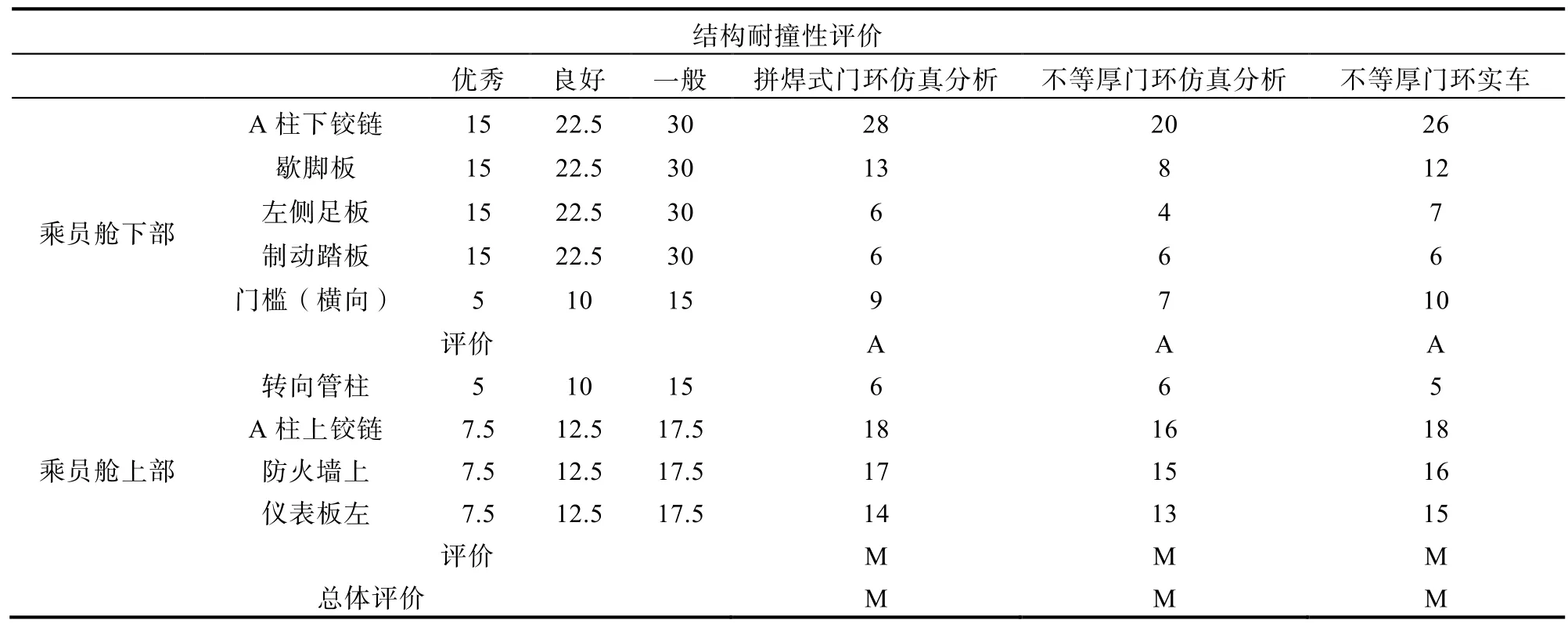

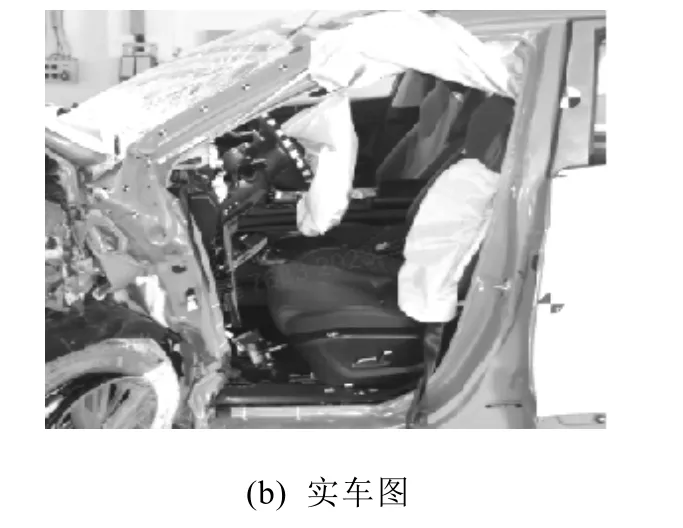

整体式不等厚热成形门环方案对应25%小偏置碰撞性能M,与拼焊式门环一致,A柱折弯位置在最前端,基本和拼焊式门环一致,满足性能要求,如图8所示。25%小偏置碰撞分析结果如表4所示。

表4 25%小偏置碰撞分析结果

图8 25%小偏置碰撞结果图

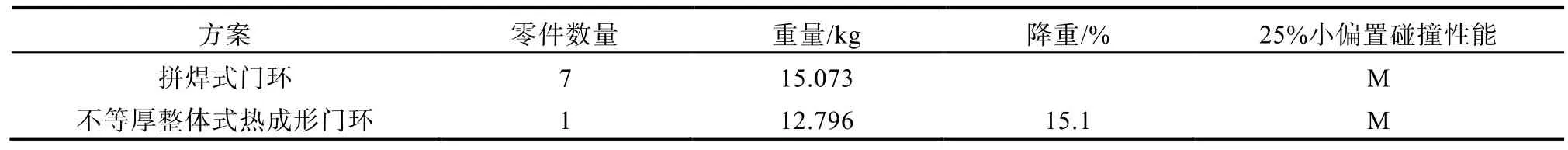

2.3 重量分析

通过对比分析原始拼焊式门环结构和整体式不等厚热成形门环结构。在满足相同25%小偏置碰撞性能的情况下,整体式不等厚热成形门环轻量化效果明显,降重约15%,重量性能对比如表5所示。

表5 重量性能对比表

3 结语

随着C-IASI 25%小偏置碰撞法规实施,对A柱、B柱及A柱下相关部件的性能和轻量化、成本的要求也越来越严格,整体式热成形门环技术作为可解决小偏置碰撞高评级与重量成本相平衡问题的一种有效路径,已成为汽车企业研究的热点。本文基于某款新能源车型,通过应用整体式不等厚热成型门环,最终实现25%小偏置碰撞性能提升和明显轻量化效果。相信随着新能源汽车行业的发展,整体式热成型门环技术在轻量化车身上的应用将有着更广泛的前景。