焊装随行夹具输送线浅析

张晓龙 刘久月 唐广辉 潘福禄 沈明

(一汽模具制造有限公司,长春130013)

1 前言

随行夹具输送线主要应用于焊装车间的下部线和主焊线,相较于其它零件自动输送形式,其具有柔性化和高效率2方面的主要优势。首先,柔性化程度高,该系统中车身定位夹具不是固定的,而是伴随车身在各工位间传输,这样使得不同平台的车身可以在同一生产线共线生产,极大地提高了焊装线的柔性。另外,零件传输效率更高,相较于辊床-滑橇输送线和自循环小车等其它输送形式,随行夹具输送线车身传输过程只是从一个工位水平运行到下一工位,省去了车身升降定位以及下夹具打开或夹紧的时间,相邻工位间零件传输用时可达6 s以内,单次传输耗时较其它输送形式减少10 s左右。

随行夹具输送线也有其不足,主要是建造和使用成本较高以及使用维护难度大,这也是限制其使用的主要原因。首先,线体建造和使用成本较高,主要体现在线体占地面积较大,前期设备投入较多,随行夹具本身的制造和维护成本较高等。其次,设备维护难度大,主要在于防止因随行夹具的尺寸变化影响车身质量需要对其进行精度监测,对随行夹具传输和定位装置的精度要求较高,传输和定位装置承受负载较大而易磨损等。

2 随行夹具输送线的布局

车身下部线和主焊线对零件定位和工艺操作高度的要求不同,因此下部线和主焊线通常采用2套相对独立的随行夹具系统,但其布局方式近似。

图1所示为1种典型的随行夹具输送线(以下简称输送线),该输送线可看作相互衔接的3个部分,即地面生产传输线、空中返回线和空中存储线。随行夹具携带零件依次经过地面生产线的各个工位,在生产线末端经提升机进入空中机械化平台,移栽机将承载的车身零件取下后,空的夹具经过空中返回线以及地面生产线起始端的提升机回到地面生产线,重新加载零件后再次进入生产循环。返回线主要由返回线辊床、过渡辊床、旋转辊床和移行机等构成,与地面生产线及提升机等共同构成随行夹具的循环输送系统。空中存储线用于存储非当前生产车型的随行夹具,当需要切换生产车型时,需要替换的夹具会通过移行机进入存储线,同时待生产车型的夹具也通过移行机从存储线进入生产循环。

图1 随行夹具输送线的典型布局

3 典型的传输设备

随行夹具输送线可以说是由各式辊床构成。固定辊床固定在地面或钢平台上,台面无法移动,用于夹具的直线传输。升降辊床可对随行夹具进行精确定位,用于零件拼接工位、介质导通工位等。旋转辊床是具备旋转功能的辊床,用于夹具的转向。移行机是具备平移功能的辊床,用于夹具在不同辊床直线列之间的路径切换。提升机是具备大升降行程的辊床,用于衔接地面生产线和空中返回线间。

3.1 固定辊床

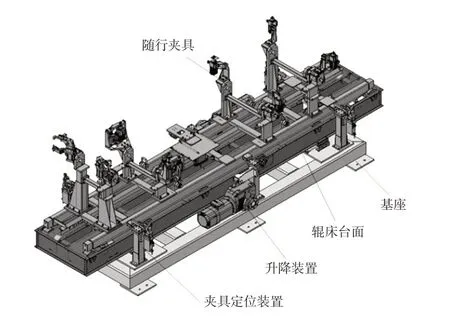

固定辊床是输送线应用最多的设备,也是最基础的设备。固定辊床的结构组成如图2所示,辊床的托辊用来支撑随行夹具,电机通过同步带驱动一系列托辊旋转,依靠托辊与夹具间的摩擦力带动夹具行走。此外,根据使用要求的不同,辊床上还可配备夹具夹紧装置、编码尺读码器、RFID读码器、夹具导向轮以及不同数量的传感器等。

图2 水平传输驱动机构的组成

按照使用需要不同,地面生产线、空中返回线和存储线的固定辊床在传输速度、夹具定位精度等方面存在差异。一般来说,地面生产线的固定辊床要求速度最快、定位最准确。通过采用具有较高定位精度的伺服系统,固定辊床可满足车身补焊对随行夹具位置精度的要求。

3.2 升降辊床

升降辊床通过升降装置使得辊床台面能够小范围上下运动,配套夹具定位装置使用,主要应用于需要对随行夹具进行精确定位的工位,例如车身零件拼接工位。升降辊床的结构组成如图3所示,传输过程中升降辊床与固定辊床等高,待夹具到位,辊床下降,将夹具落入定位装置,利用夹具定位装置实现夹具精确定位。

图3 升降辊床结构示意

图4所示为1种典型的辊床升降装置,辊床台面由4组凸轮机构支撑并保持水平。电机可通过2根同步带带动4组凸轮机构同步摆动,其上的辊床台面也就随之升降。装置前后各有1组导向机构,用于防止辊床升降时出现水平位移。

图4 凸轮式辊床升降装置

使用升降辊床及夹具定位装置时,随行夹具定位精度一般可达0.02 mm以内,能够满足零件拼接、螺柱焊、激光焊等工艺对夹具位置精度的要求。同时需要注意的是,由于随行夹具一致性偏差及定位机构磨损等因素,夹具系统的累积偏差会放大,为保证正常使用,需要对随行夹具和夹具定位装置等的精度进行监测以及定期更换易磨损零件等。

3.3 移行机

移行机用于随行夹具在不同传输线间的切换,常用的移行设备有双边链式横移机和摩擦轮式移行机2种。二者相比,摩擦轮式移行机成本更低,双边链式横移机则效率更高。

图5所示为双边链式横移机,其由双边同步链及若干升降辊床组成。每台升降辊床对应一列传输线,随行夹具进入升降辊床后,辊床下降将其平放在双边链上,由双边链驱动随行夹具横移到与接下来需要进入传输线对应的升降辊床上方,升降辊床升起至与传输线固定辊床等高,然后将夹具导入其传输线。通常情况下,由于随行夹具进出横移设备和横向移动由不同装置驱动,双边链式横移机能够缩短夹具移行的时间。

图5 双边链式横移机

图6所示为摩擦轮式移行机,其主体是1台具有平移功能的辊床。辊床安装在托架上,托架由4组脚轮支撑,电机驱动一侧的2组脚轮(摩擦轮)转动,实现辊床在轨道上横移,此外还有定位装置用作辊床的机械定位,检测装置用于辅助控制等。摩擦轮式移行机构造简单,因此成本低廉。但由于随行夹具进出辊床以及辊床的移行等必须依次进行,受负载及精度等因素影响移行速度不宜过快(一般只有0.5 m/s),因此摩擦轮式移行机的移行效率较低。

图6 摩擦轮式移行机

3.4 旋转辊床

旋转辊床(图7)的辊床台面安装在可旋转的托架上,托架由4个等直径脚轮支撑,其中1个脚轮可在电机驱动下转动,依靠该脚轮与其轨道间的摩擦力,托架及其负载可围绕旋转中心轴水平转动。

图7 旋转辊床

当使用旋转辊床时需要注意,旋转辊床具有“头先进尾先出”的特点,即随行夹具进入旋转辊床前相对于其前进方向在前的一端在驶出旋转辊床后会变成在后,夹具相对其行进方向调转180°,其所要经过的辊床的方向或部件安装也要随之调整。相较于传统的固定夹具,随行夹具的随零件移动在给生产线带来高柔性和高效率的同时,也带来了精度控制上的难度。由于夹具系统的整体精度及稳定性对于车身连接质量和尺寸精度具有关键影响,因此随行夹具及其输送线的设计、制造和维护的1个重要课题就在于精度的控制,其重点在于随行夹具本身精度的稳定性、同型号多个随行夹具的尺寸一致性以及输送线的稳定性等。一些生产线因此增加了在线测量,专门用于监控随行夹具及输送线的精度。

此外,为保证精度,随行夹具的基架需要足够稳定,因此其结构均较沉重,造成夹具整体质量一般在1.5 t以上,远超过一般滑橇的质量,这也造成输送设备的负载急剧增加。负载的大幅度增加意味着输送设备主要动力和传动元件的损坏几率增大以及磨损加快,因此随行夹具输送线使用过程中需要特别注意此类元件的点检以及定期保养和更换。

4 随行夹具输送线的设计

随行夹具输送线的设计与焊装生产线的规划是密不可分的,需要从节拍、工艺内容、空间环境及后续车型预留等多方面综合考虑。根据生产线工艺需要确定输送线的大致方案之后,还要从传输节拍、控制方案等方面优化设计方案。输送线的控制方案除需要考虑通讯协议、相关配件品牌等常规内容之外,还要对车型信息传递方式、生产车型切换方式等加以明确。

4.1 输送线的节拍设计

输送线的节拍设计首先要满足各种生产条件下生产线对输送频率的要求。地面生产传输线中,目前相邻工位传输时间一般不少于6~8 s,可满足20万辆年产能生产线对输送速度的要求。对于空中返回线,需要在随行夹具数量一定的前提下,满足地面生产线的夹具循环需要。计算返回线辊床传输速度时,可先确定各种生产条件下随行夹具在单个生产节拍内需要通过的最大工位数,折算成距离,除以节拍时间得出辊床传输速度。

生产辅助操作的执行方式也是传输线节拍设计需要考虑的内容。以车型切换方式为例,如若要求切换车型时生产线不停顿,则需要对随行夹具的出入库控制方式以及车型切换过程相关的固定辊床、移行机等的节拍加以详细考虑。此外,在旋转辊床、移行机等工位,由于辊床完成旋转、移行动作的时间较长,为满足单工位节拍,与之衔接的辊床通常需要提速。

对于1个生产系统,极其复杂的输入条件变化往往使得工程师难以仅依靠个人的思考完成节拍分析。借助物流仿真软件对生产线进行建模和模拟分析是目前较为先进的技术手段,效率和可靠性都较高。

4.2 水平传输电机驱动方式的选择

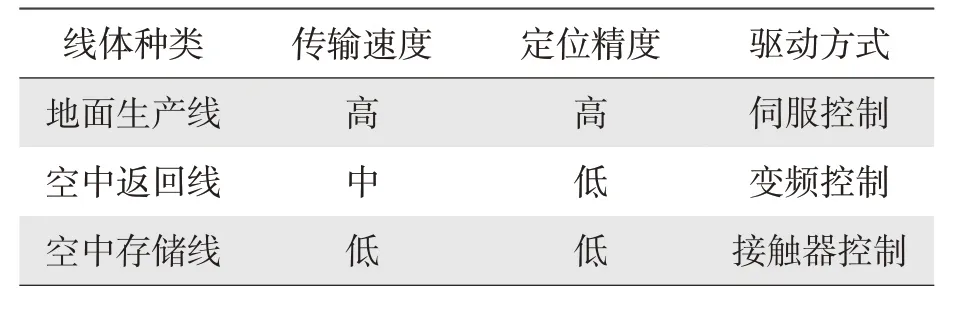

辊床水平传输的动力由电机提供,根据不同线体对辊床的传输速度和定位精度需求不同,在电机型号和驱动方式的选择上也有差别。表1列举了3种典型的水平传输电机驱动方式,实际项目中可能会出现更多的组合形式,此处不一一列举。

表1 电机驱动方式举例

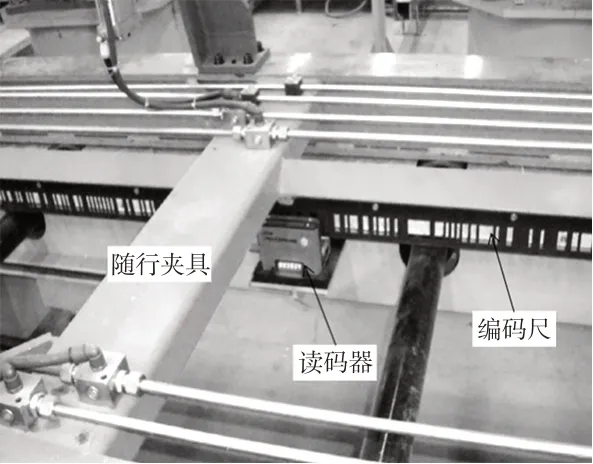

地面生产线固定辊床多采用伺服控制,即编码器速度反馈和编码尺位置反馈(图8)组合使用。具体来说,编码器安装在电机上,用来反馈电机转速;编码尺安装在随行夹具底部,其读码器装在辊床上,用来反馈夹具位置信息。采用这种驱动方式的固定辊床,夹具传输最大速度可以达到1.5 m/s以上,停止位置精度0.1 mm以内,能够满足补焊工位对夹具定位精度的要求。

图8 编码尺位置检测示例

空中返回线因为对随行夹具停止位置精度的要求不高,为节约成本,可采用普通变频器来驱动电机。依靠传感器反馈夹具的运行位置,变频器调整输出脉冲,实现电机启动、减速和停止。此种电机驱动方式可以得到较高的传输速度,并节约一定成本。空中存储线一般对传输速度和定位精度要求较低,仅控制电机起停即可,这时可使用接触器,成本低廉。

以上对输送线电机控制方式的划分仅为常见情况的叙述,具体设计时须从实际需要出发选择适合的电机控制方式。

5 结束语

随行夹具系统集高柔性与高效率于一身,在当前汽车生产突出强调柔性化的背景下,优势明显,具备推广使用价值。国内外焊装设备公司对随行夹具输送线的研究也从未止步。近段时间,依靠直线电机驱动的超高速辊床也已在某国外焊装生产线投入使用,相邻工位传输时间达4 s以内,可帮助生产线实现80 JPH的产能,可见技术创新永无止境。