柴油机活塞环表面类金刚石薄膜在模拟工况下摩擦学性能

李 楠 车银辉 李 洋

(苏州热工研究院有限公司 广东深圳 518026)

内燃机在能量密度、热效率、燃料灵活度及市场占有率等方面占据着绝对优势,在生产生活中有着举足轻重的地位。其中大缸径、长冲程的大功率柴油机通常作为商用车、船舶、矿山机械以及核电应急发电机等领域的主要动力源。活塞环-缸套摩擦副作为柴油机中最为重要的摩擦副之一,其润滑摩擦性能直接影响整个柴油机的燃油经济性、耐用性甚至寿命。随着柴油机向着高功率密度的方向发展,燃烧室内的压力、温度也相应不断提升,导致活塞环-缸套摩擦副的润滑条件变得更加苛刻,如果活塞环-缸套摩擦副润滑不当,不仅会造成不必要的摩擦损失,增加燃油消耗,还会导致摩擦副的异常磨损,使活塞环与缸套之间的间隙过大,导致内燃机动力性丧失,甚至发生拉缸等重大事故。因此改善活塞环-缸套摩擦副的润滑摩擦性能,提高柴油机的可靠性,延长使用寿命,具有重要的意义[1-3]。

随着表面处理技术的不断发展,通过在活塞环表面涂覆具备减摩耐磨性能的固体润滑材料成为提高柴油机可靠性和服役寿命的有效方法[4],其可以显著改善活塞环-缸套摩擦副在不同负载、速度、温度下的摩擦学性能,以及活塞在上下止点之间往复运动过程中的摩擦学性能。以类金刚石(简称DLC)薄膜为代表的固体润滑材料属于最新一代的活塞环表面处理技术,也是满足柴油发动机向高负荷、高热负荷、高功效方向发展不可或缺的关键技术[5]。DLC薄膜具有高硬度、良好的化学稳定性、耐磨损、耐腐蚀以及低的摩擦因数等优势[6-7],相比于传统的电镀铬、陶瓷涂层、氮化涂层等,DLC薄膜在活塞环表面表现出了优异的摩擦学性能和可靠性。王星和程伟胜[8]开展了沉积DLC薄膜的活塞环与铬-陶瓷复合镀(CKS)活塞环在某汽油机上15 h的加砂润滑油耗试验,结果表明DLC活塞环的润滑油消耗率较CKS活塞环降低了24.2%,DLC活塞环的环间隙变化值和外圆磨损量也明显小于CKS活塞环。WAN等[9]研究了在活塞环表面CrN、Cr、Cr-Al2O3和Cr-Diamond涂层表面附加DLC薄膜后的耐磨性和磨损寿命,结果表明DLC薄膜不仅可以有效提高活塞环的耐磨性能,而且提高了可靠性和鲁棒性。KIMURA和SAKAI[10]研究表明,DLC薄膜和润滑油产生的协同效应极大提高和强化了活塞环表面的耐磨耐蚀和减摩性能以及环境适应性。

本文作者利用阴极电弧离子镀技术在缸径为280 mm的柴油机CKS活塞环表面制备了DLC薄膜,在模拟柴油机工况下评价了CKS活塞环与附加DLC薄膜后活塞环的摩擦学性能,通过对磨损形貌和磨损表面结构分析研究了摩擦磨损机制。文中研究结果对DLC薄膜在大功率柴油机活塞环表面的应用具有一定的指导意义。

1 实验与方法

采用阴极电弧离子镀技术在缸径为280 mm的CKS活塞环表面制备了DLC薄膜,采用扫描电子显微镜(SEM)观察活塞环的截面形貌及薄膜厚度,通过显微共焦拉曼光谱仪分析DLC薄膜的结构,利用划痕仪测定DLC薄膜与基底结合力,通过光学显微镜观察划痕形貌并判定薄膜与基底结合情况,通过纳米压入测试平台测定DLC薄膜的硬度与弹性模量。

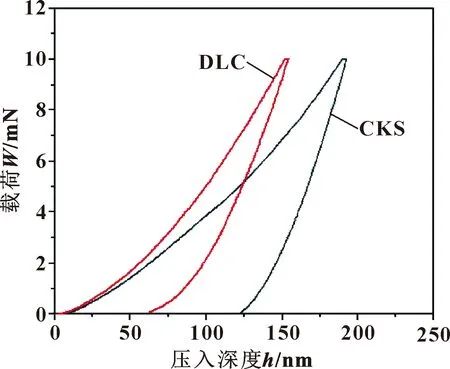

采用SRV-IV微动摩擦磨损试验机研究了干摩擦、油润滑、常温贫油润滑和高温贫油润滑4种柴油机模拟工况条件下活塞环-缸套摩擦副摩擦学性能,测试参数如表1所示。摩擦对偶材料为硬度(450.73±51.46)HV、表面粗糙度约1.2 μm的片状石墨铸铁缸套材料。测试后通过轮廓仪测试缸套磨损率,利用光学显微镜和显微共焦拉曼光谱仪观察磨损形貌和分析活塞环表面DLC薄膜结构的变化情况,分析活塞环-缸套摩擦副在模拟工况下的摩擦磨损机制。文中所用润滑油为壳牌S340柴油机专用润滑油,其黏度系数为101,40和100 ℃运动黏度分别为139和14.4 mm2/s。

表1 活塞环-缸套4种模拟工况实验参数

2 结果与讨论

2.1 活塞环表面DLC薄膜的结构及力学性能

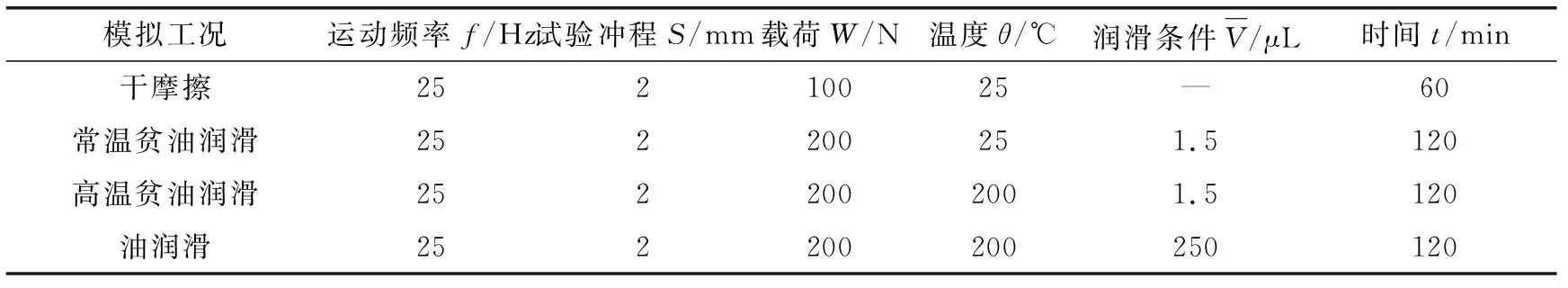

图1所示为活塞环表面CKS镀层截面形貌与成分,从图1(a)可观察到活塞环外圆面CKS镀层厚度约为300 μm。图1(b)、(c)、(d)所示为图1(a)中沿直线位置的EDS元素线扫描结果,其中横坐标是选择的样品位置(即沿着CKS镀层厚度方向),纵坐标代表元素的特征X射线计数强度。通过EDS元素线扫描分析可知镀层主要由Cr元素组成,在截面位置出现了Al元素的尖峰,表明复合镀层中复合了氧化铝微粒,证明镀层为CKS复合电镀层。

图1 活塞环表面CKS镀层截面形貌与成分

图2所示为附加DLC薄膜后活塞环外圆面截面形貌。可见附加的DLC薄膜厚度约为7 μm,经过截面抛光处理后发现DLC薄膜和原始CKS镀层结合处没有出现裂纹、剥落等现象,证明DLC薄膜与CKS镀层之间结合力良好。进一步通过划痕法验证DLC薄膜与CKS镀层结合力,如图3所示,随着加载力的增加DLC薄膜与基体剥离的载荷约为36.5 N,证明DLC薄膜膜基结合强度较高。

图2 活塞环表面DLC薄膜截面形貌

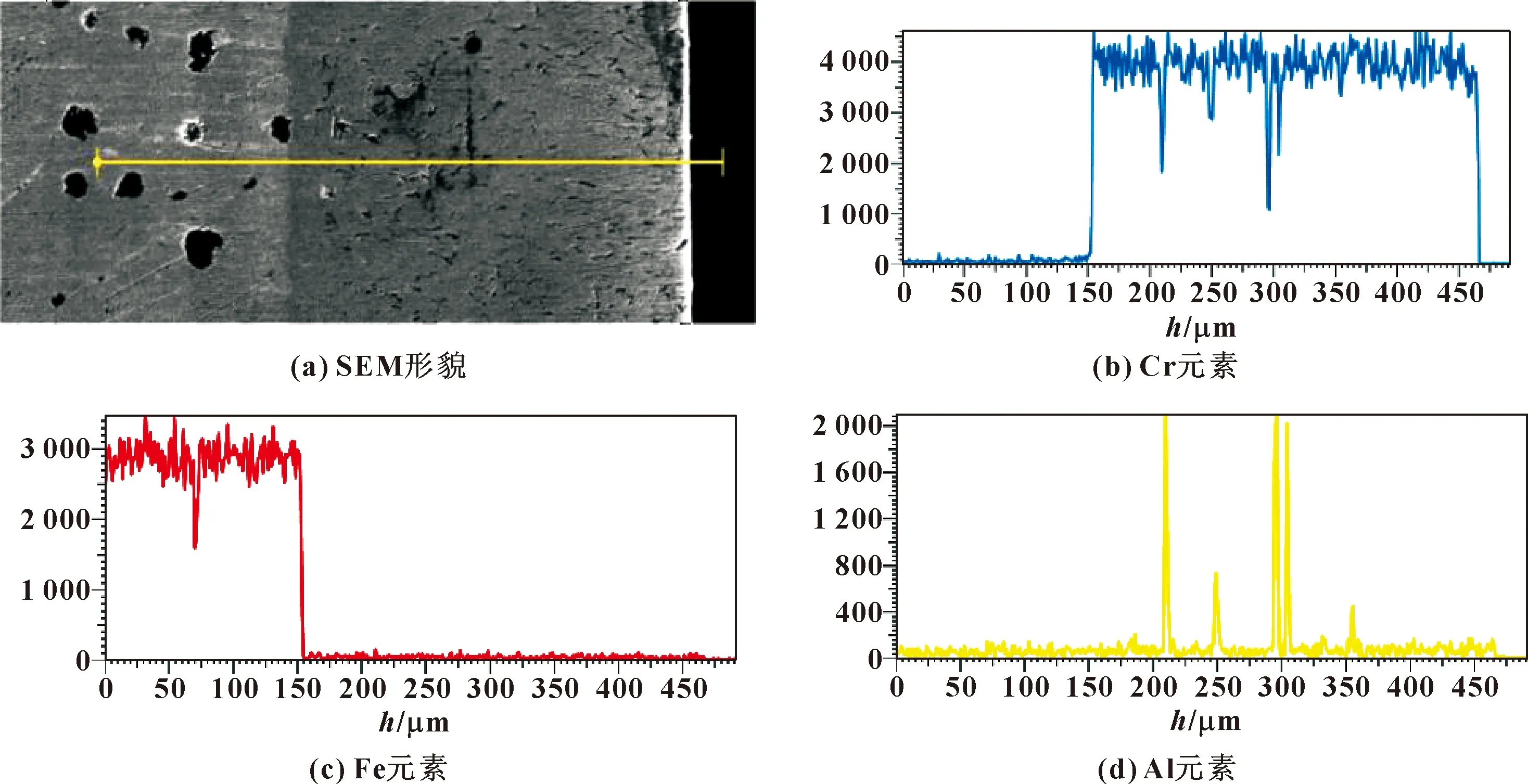

图3 活塞环表面DLC薄膜划痕形貌

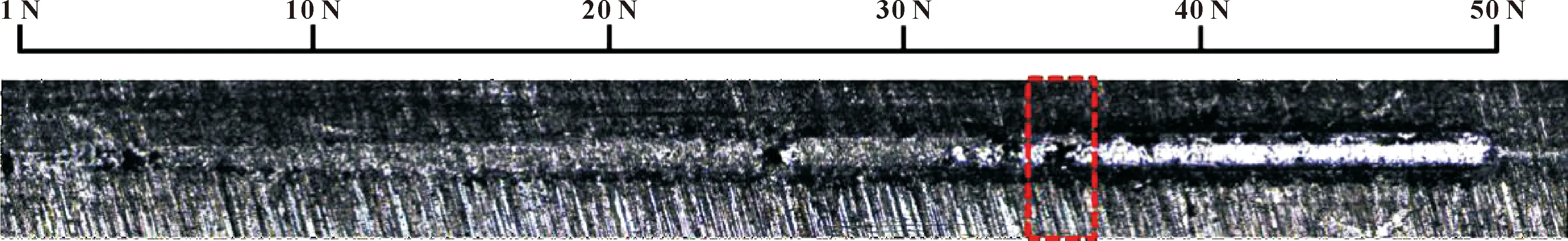

图4所示为活塞环表面CKS镀层与附加的DLC薄膜的载荷-压入深度曲线。在10 mN测试载荷下,压入深度约为190和150 nm,均未超过表面层厚度的1/10。测试结果表明:CKS镀层的硬度为(13.2±0.7) GPa,弹性模量为(238.3±8.4) GPa;附加的DLC薄膜硬度为(18.6±1.0) GPa,弹性模量为(256.4±18.1) GPa。

图4 活塞环表面CKS镀层与DLC薄膜的硬度

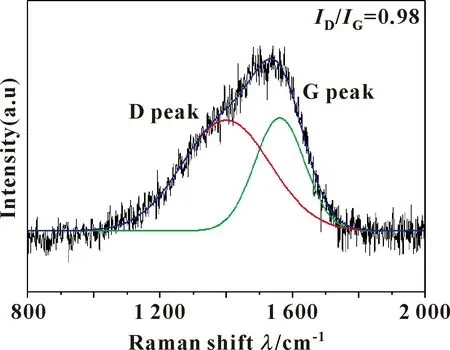

活塞环表面DLC薄膜的Raman光谱如图5所示。DLC薄膜表现为典型的非晶碳特征,在800~2 000 cm-1范围内Raman光谱出现了一个不对称的宽峰。通过高斯拟合分峰后D峰所在位置为1 376 cm-1,G峰峰位位于1 569 cm-1,经过计算峰面积之比得出ID/IG比值为0.98,这说明薄膜中的sp3杂化碳含量高于sp2杂化碳含量[11]。

图5 活塞环表面DLC薄膜的Raman谱图

2.2 活塞环表面DLC薄膜摩擦学性能

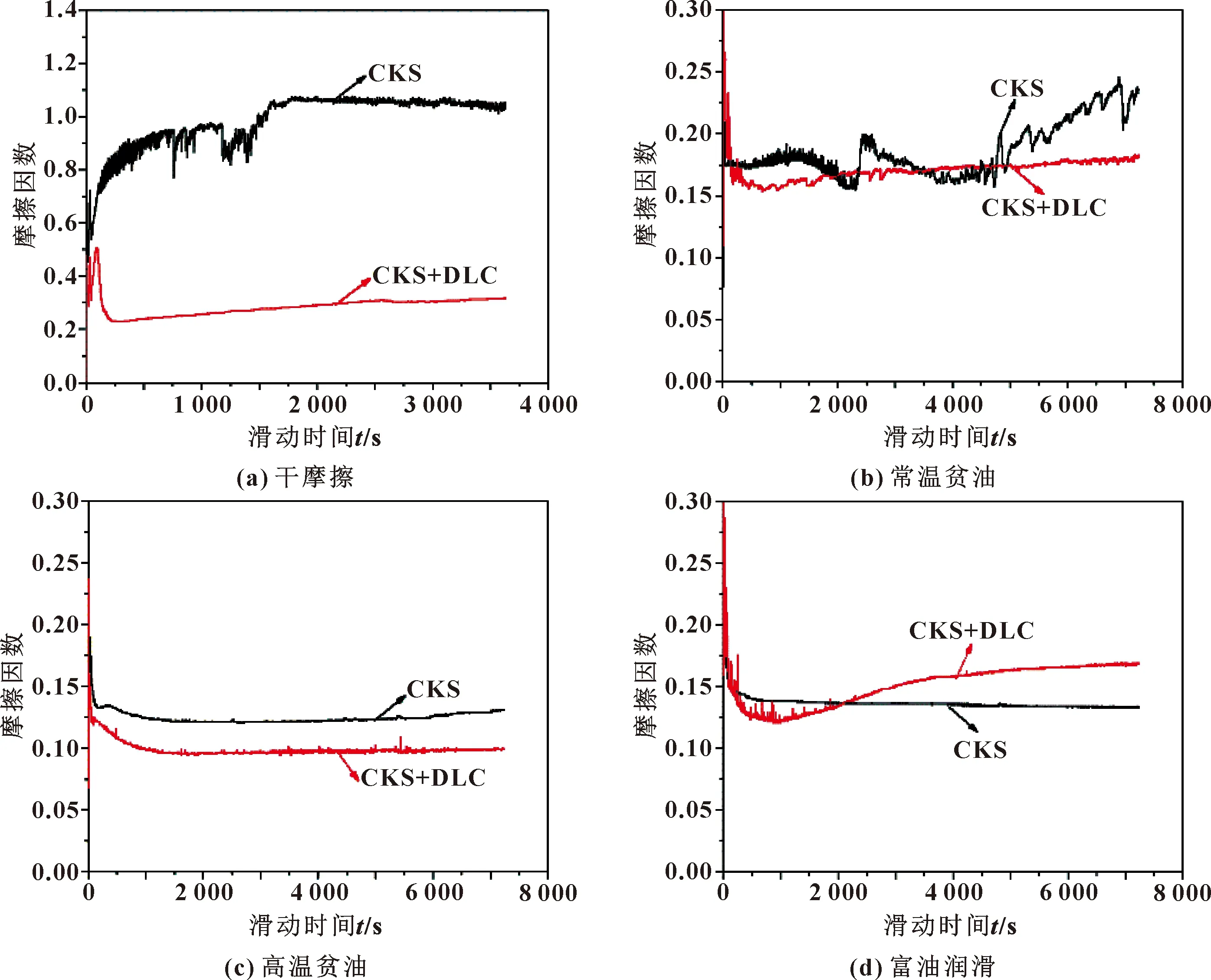

图6所示为干摩擦、常温贫油、高温贫油和富油润滑4种模拟工况条件下CKS活塞环与附加DLC薄膜后的活塞环与缸套摩擦副对摩的摩擦因数曲线。

图6 4种模拟工况下活塞环-缸套摩擦副摩擦因数曲线

如图6(a)所示,在干摩擦条件下,CKS活塞环-缸套摩擦副对摩的摩擦因数较高,初期摩擦因数不稳定,在0.8~1.0之间波动,随后逐渐升高至1.0~1.1,这主要是由于摩擦过程中CKS活塞环表面的电镀层与缸套材料直接接触,为典型的固-固接触的摩擦因数表现形式。CKS活塞环附加DLC薄膜后,与缸套摩擦副对摩的摩擦因数较CKS镀层降低了71.4%,而且摩擦因数比较稳定。

如图6(b)所示,在常温贫油润滑条件下,由于CKS活塞环-缸套摩擦副接触面之间存在润滑油膜,初始阶段摩擦因数比较稳定,随着摩擦过程中活塞环-缸套摩擦副之间的润滑油膜逐渐破坏得不到及时补偿,摩擦因数开始波动,5 000 s后摩擦因数逐渐升高。CKS活塞环附加DLC薄膜后,与缸套摩擦副对摩的摩擦因数比较稳定,平均摩擦因数为0.171±0.009,主要是由于CKS活塞环附加的DLC薄膜在润滑油膜逐渐破坏且得不到及时补偿的情况下起到了润滑作用。

如图6(c)所示,在高温贫油润滑条件下,CKS活塞环与附加DLC薄膜后的活塞环与缸套摩擦副对摩的摩擦因数均比较稳定;附加DLC薄膜后的活塞环与缸套摩擦副的摩擦因数降低了21.1%,主要是由于在高温条件下润滑油黏度降低,流动性增强,可以及时地补充到活塞环-缸套摩擦副的接触界面之间保持润滑性能[7]。其中高温贫油润滑条件下CKS活塞环附加的DLC薄膜与润滑油的协同润滑作用,使得摩擦因数降低至0.101。

如图6(d)所示,在富油润滑条件下,CKS活塞环-缸套摩擦副接触界面之间的润滑油在摩擦过程中能够及时补充确保可靠润滑,摩擦因数比较平稳;附加DLC薄膜后活塞环与缸套摩擦副对摩的摩擦因数在初始阶段较低,但是随着测试时间的延长逐渐升高,这主要是由于附加的DLC薄膜表面对润滑油的吸附能力较弱而使得摩擦因数略有升高[12-13]。

综上,在干摩擦、常温贫油和高温贫油苛刻工况环境下,CKS活塞环附加DLC薄膜后,均可降低与缸套摩擦副对摩的摩擦因数,可满足柴油机活塞环的润滑性能要求。

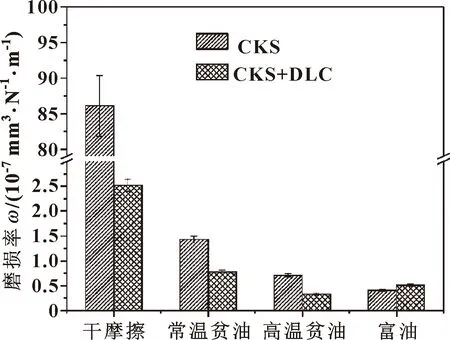

图7所示为干摩擦、常温贫油、高温贫油和富油润滑4种模拟工况条件下CKS活塞环与附加DLC薄膜后的活塞环与缸套摩擦副对摩后缸套的磨损率。在干摩擦、常温贫油、高温贫油工况下,附加DLC薄膜后的活塞环与缸套摩擦副对摩后缸套的磨损率较CKS活塞环均有一定程度的降低。其中在干摩擦条件下缸套的磨损率降低了约一个数量级,在常温贫油、高温贫油条件下分别降低了45.6%和52.9%。然而在富油润滑条件下,一方面由于附加的DLC薄膜硬度较高会加剧缸套材料的磨损,另一方面由于DLC薄膜对润滑油的吸附能力较弱无法发挥DLC薄膜与润滑油的协同润滑作用,使得附加DLC薄膜后活塞环与缸套摩擦副对摩的摩擦因数较高,缸套材料的磨损量也略有增大。

图7 4种模拟工况下缸套磨损率

2.3 活塞环表面DLC薄膜减摩耐磨机制

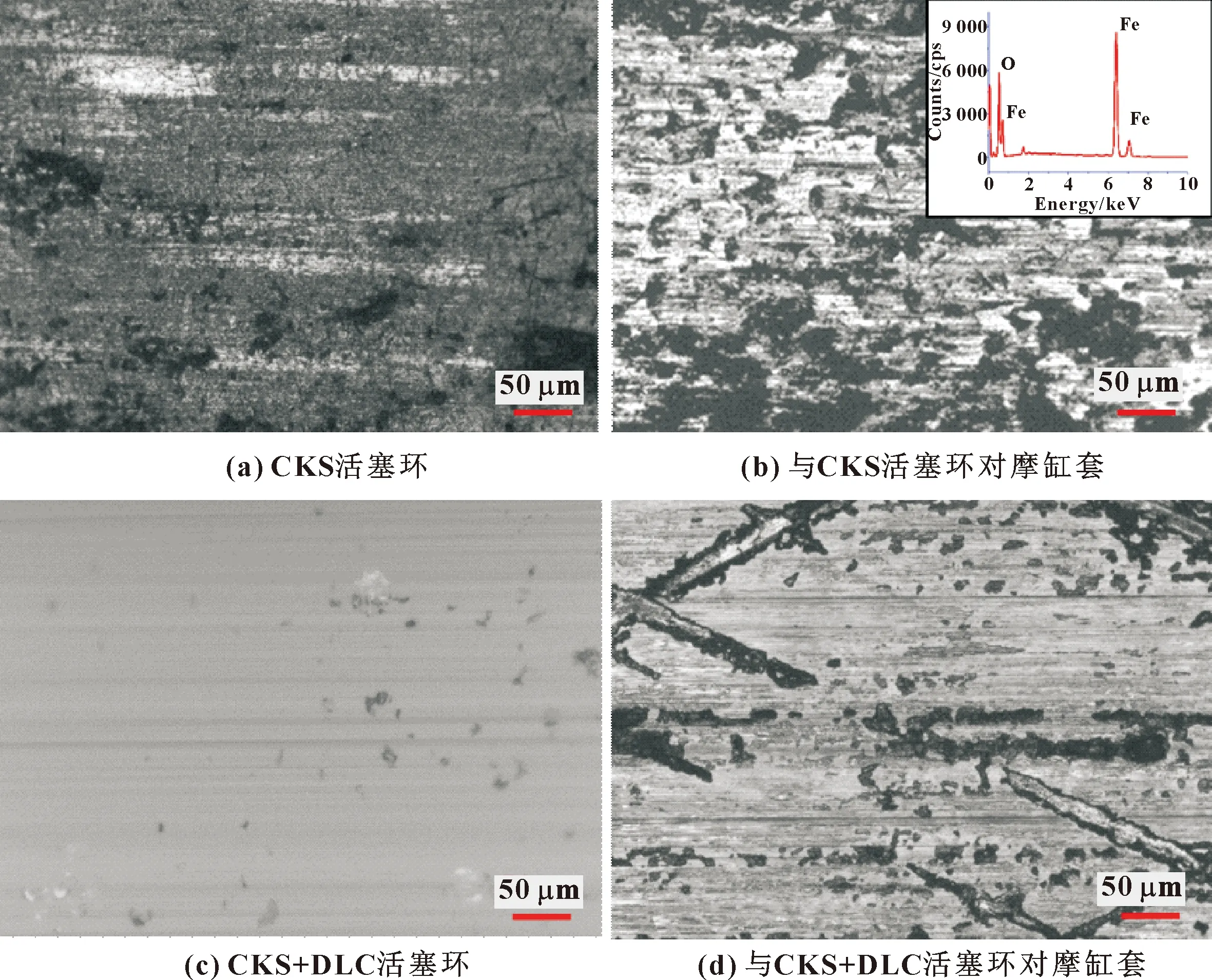

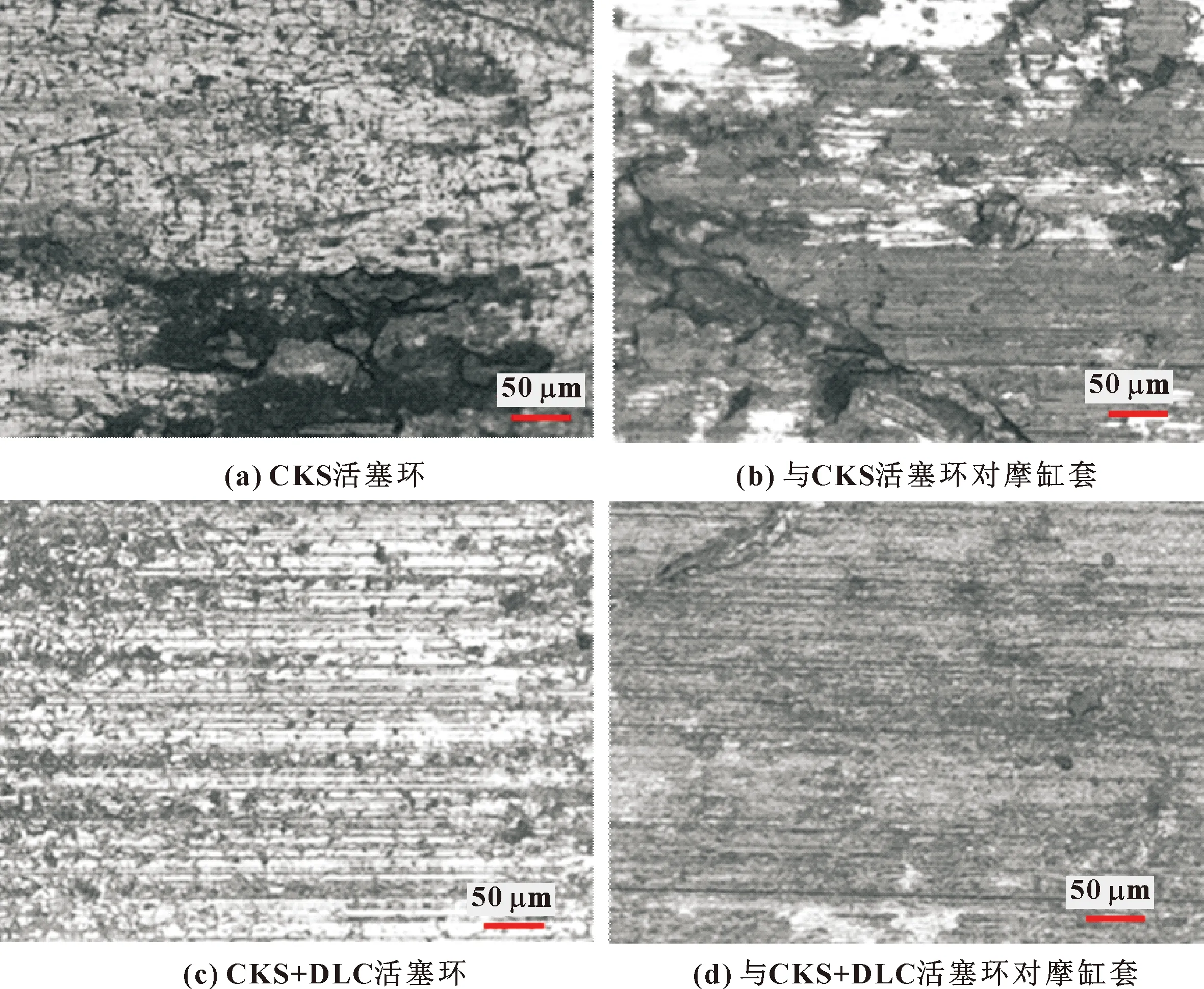

图8所示为干摩擦条件下CKS活塞环、附加DLC薄膜后的活塞环与缸套摩擦副对摩后的磨痕形貌。由于活塞环表面的CKS镀层与缸套材料直接接触导致的黏着磨损,导致活塞环表面存在大量的磨屑和材料堆积(见图8(a)),对摩的缸套表面存在明显的材料剥落与磨屑堆积,EDX分析发现缸套表面的磨屑以氧化物为主(见图8(b))。从图8(c)中可以看出,附加DLC薄膜后的活塞环表面相对光滑,仅有少量的划痕,表现为轻微的磨粒磨损;对摩的缸套表面仍能观察到原始的珩磨网纹(见图8(d)),未观察到明显的黏着磨损特征,说明附加的DLC薄膜的润滑性能有利于降低活塞环对缸套摩擦副的磨损。

图8 干摩擦条件下磨损形貌

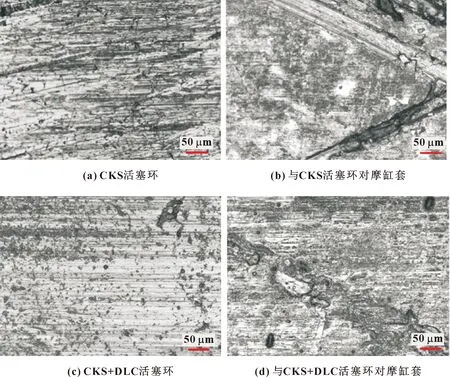

图9所示为常温贫油润滑条件下CKS活塞环、附加DLC薄膜后的活塞环与缸套摩擦副对摩后的磨痕形貌。从图9(a)中可以看出,CKS活塞环表面存在少量的镀层剥落,对摩的缸套表面存在少量的材料剥落与转移(见图9(b)),主要为活塞环-缸套摩擦副之间的润滑油膜破坏导致局部的固-固直接接触引起的黏着磨损。从图9(c)与(d)中可以看出,附加DLC薄膜后的活塞环表面仅有轻微的划痕,对应的缸套表面也以轻微的划痕特征为主,未观察到明显的黏着磨损特征,说明附加的DLC薄膜的润滑性能可显著减轻润滑油膜破坏情况下固-固直接接触引起的黏着磨损,保障液体润滑剂缺失情况下的润滑效果。

图9 常温贫油润滑条件下磨损形貌

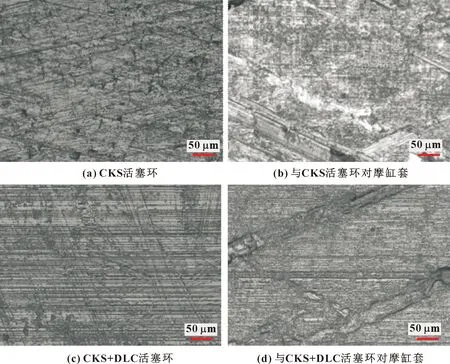

图10所示为高温贫油润滑条件下CKS活塞环与附加DLC薄膜后的活塞环与缸套摩擦副对摩后的磨痕形貌。从图10(a)与(b)中可以看出,CKS活塞环表面以划痕特征为主,对摩的缸套表面无明显的缸套材料剥落与转移迹象。从图10(c)与(d)中可以看出,附加DLC薄膜后的活塞环与缸套摩擦副对摩后的表面也以划痕为主,均未观察到材料黏着磨损特征,这是由于流动性较高的润滑油能够及时弥补接触界面润滑油膜的局部缺失,避免了固-固直接接触而引起的黏着磨损。

图10 高温贫油润滑条件下磨损形貌

图11所示为富油润滑条件下CKS活塞环与附加DLC薄膜后的活塞环与缸套摩擦副对摩后的磨痕形貌。从图11(a)与(b)中可以看出,CKS活塞环表面存在轻微的划痕,对摩的缸套表面无明显的缸套材料剥落与转移迹象。从图11(c)与(d)中可以看出,附加DLC薄膜后的活塞环与缸套摩擦副对摩后的活塞环与缸套表面以划痕为主,未观察到材料黏着磨损特征,然而由于附加的DLC薄膜表面的硬度较高以及对润滑油的吸附能力较弱,活塞环与缸套摩擦副磨痕表面的划痕比较明显,对应较高的摩擦因数和磨损率。

图11 富油润滑条件下磨损形貌

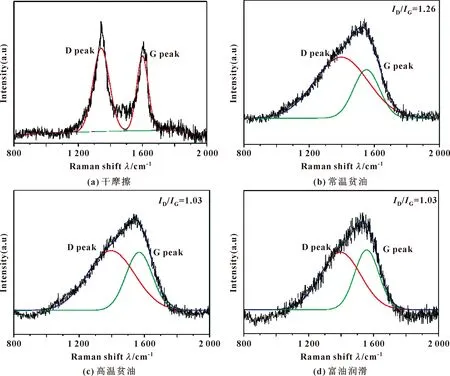

图12所示为干摩擦、常温贫油、高温贫油和富油润滑4种模拟工况条件下附加DLC薄膜的活塞环与缸套摩擦副对摩后活塞环磨痕表面的Raman谱图。在干摩擦条件下,活塞环磨痕表面的Raman谱图出现2个尖锐的峰,且G峰位置向右移动,说明磨痕处的DLC薄膜发生了明显的石墨化现象,这也是DLC薄膜在干摩擦条件下减摩耐磨性能优异的原因[14-15]。在常温贫油润滑条件下,通过分峰计算确定磨痕处ID/IG的比值为1.26,而在高温贫油和富油润滑条件下,磨痕处ID/IG的比值为1.03,较原始薄膜均有所升高。这说明摩擦过程中接触界面处的DLC薄膜均发生了石墨化现象[16-17],其中常温贫油润滑条件下,润滑油膜局部破坏时DLC薄膜与缸套之间的固-固直接接触致使其石墨化程度相对较高。

图12 4种模拟工况下DLC活塞环表面Raman谱图

3 结论

(1)采用阴极电弧离子镀技术在CKS活塞环表面制备厚度约为7 μm的DLC薄膜,薄膜与CKS镀层结合良好。

(2)在干摩擦、常温贫油和高温贫油的工况下,附加的DLC薄膜可以有效降低活塞环与缸套摩擦副对摩时的摩擦因数与磨损率。

(3)摩擦过程中DLC薄膜与润滑油的协同润滑作用以及DLC薄膜的石墨化是改善活塞环-缸套摩擦副摩擦学性能的主要原因。