石墨润滑下人字闸门底枢摩擦副摩擦学性能*

赵新泽 王兴华 徐 翔,3 张祖悦

(1.三峡大学机械与动力学院 湖北宜昌 443002;2.三峡大学水电机械设备设计与维护湖北省重点实验室湖北宜昌 443002;3.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471023)

石墨是工业领域中较为常用的固体润滑剂,具有良好的自润滑、抗腐蚀、耐高温等特性,以各种形式应用于机械设备以及加工工艺的润滑,对机械设备的性能维护,提高生产效率与节能减耗起到了重要作用[1-3]。WANG等[4]采用石墨、二硫化钼等作为润滑材料,利用端面摩擦磨损试验机研究其平板接触的润滑特性,发现层状结构的石墨、二硫化钼粉末颗粒随载荷的增加体现出很好的润滑效果;粒径大的石墨粉末在润滑中表现出更好的减摩特性。

由于石墨具有无化学污染、成本低廉等特性,也有许多学者探讨了以油基、醇基乳剂的石墨润滑性能[5-6]。马国光[7]的研究表明,在润滑油中添加3%~5%(质量分数)的石墨粉可以显著提高其摩擦学性能。张培良[8]使用四球试验机对添加不同石墨粒径与含量的钛基脂进行摩擦试验,研究其摩擦特性,发现微米石墨与纳米石墨都有较好的减摩抗磨性能,且在添加量为3%(质量分数)时减摩抗磨性能最好。程嘉兴等[9]使用四球机进行长磨试验,研究不同粒径的纳米石墨在锂基脂中的抗磨减摩性能,结果表明:高负载下35 nm的石墨抗磨性能最佳;随着负荷的增加,较大粒径和较大添加量的石墨能够有效减小摩擦因数提升减摩性能。乔小平等[10]试验研究了高载荷条件下石墨的润滑特性,发现在高载荷下石墨与润滑油共同使用,可取得良好的润滑减摩效果。此外,学者们还研究了以各种复合材料形式出现的石墨性能,如通过粉末冶金制备的金属石墨复合材料[11-12]。陈亚军等[13]采用粒径20、30、60、90 μm的石墨粉作为固体润滑相,通过粉末冶金制备铜基石墨复合材料,研究石墨粒径大小对材料力学性能、组织以及摩擦学性能的影响,试验结果表明石墨粒径为30 μm时,磨损量最小。陈如诗等[14]使用销盘试验考察铜-石墨复合材料的摩擦磨损性能,研究石墨形状与铜-石墨复合材料性能的相关性,研究表明,相比鳞片状石墨粉,采用相同粒径的近球形石墨粉有利于提高复合材料的致密度,获得更优异的力学性能。

闸门底枢处于低速重载工况,摩擦磨损严重,本文作者尝试采用石墨固体润滑剂来改善其摩擦性能,而目前鲜见这方面的研究报道。文中通过销盘试验模拟闸门底枢的低速重载工况,研究不同粒径石墨润滑下不同摩擦副表面粗糙度时的摩擦磨损性,探究石墨粒径大小与摩擦副表面粗糙度的相关性及对摩擦副摩擦磨损性的影响。

1 试验部分

1.1 试验装置与试验参数

试验采用UMT-2万能摩擦磨损试验机,采用销-盘为摩擦形式。根据试验机夹具尺寸,确定盘试样尺寸为φ60 mm×8 mm,销试样尺寸为φ3.54 mm。基于闸门底枢低速重载的工况,根据相关研究中闸门底枢受力分析[11],选取试验载荷为16.5 MPa;根据闸门的运行速度,选取试验速度为0.02与0.03 m/s[15]。

1.2 试验材料

销试样材料为45钢,进行热处理,盘试样采用锡青铜材料。石墨粉为球形石墨,颗粒直径分别为21与10 μm。

将颗粒直径为21和10 μm的石墨粉分别与酚醛树脂粉末以17∶3的比例进行混合,利用加压加热的方式将粉末填充至盘试样孔内;使用砂纸打磨填充石墨粉后的盘试样表面,并采用ST-400三维形貌仪分析盘试样表面形貌采用上述方式制备表面粗糙度分别为Ra=0.8 μm、Ra=1.6 μm、Ra=2.0 μm的3种盘试样(分别简称为Ra0.8、Ra1.6、Ra2.0盘试样)。

1.3 试验方法

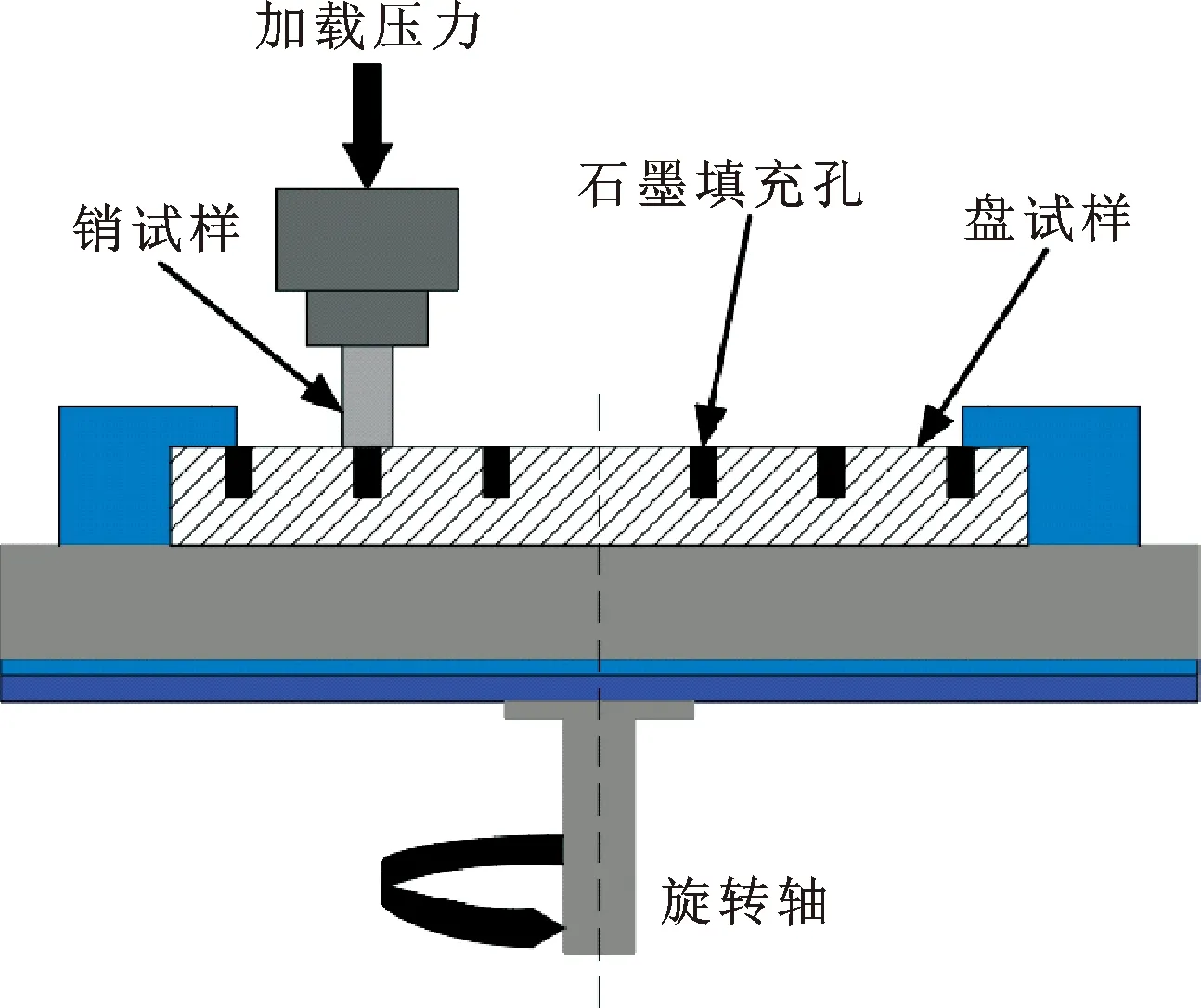

图1所示为摩擦副接触形式示意图。由于夹具会对盘试样最外圈石墨孔产生遮挡,试验中只对内两圈石墨孔进行摩擦磨损试验。试验模拟闸门底枢低速重载工况,选取销试样施加压力为150 N,摩擦线速度为0.02与0.03 m/s。由摩擦磨损试验机自动记录实时摩擦因数,每试验30 min使用精密天平测量盘试样质量,对比试验前盘试样质量得到其磨损量。使用ST-400三维形貌仪对试样盘摩擦磨损试验前后的表面进行扫描,得到其表面特征参数。

图1 摩擦副接触形式示意

2 试验结果与分析

2.1 摩擦因数

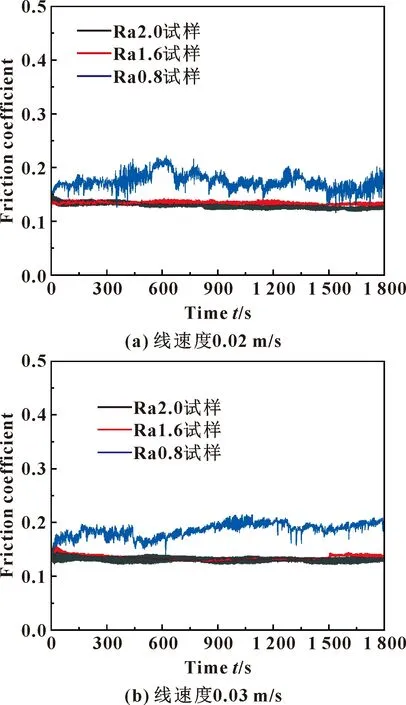

在0.02、0.03 m/s线速度下,测量Ra0.8、Ra1.6、Ra2.0盘试样在直径为21 μm的球形石墨润滑下摩擦因数随时间变化曲线,如图2所示。

图2 不同粗糙度盘试样在直径21 μm

由图2(a)可知,以21 μm的球形石墨为润滑材料,在线速度为0.02 m/s的工况条件下,采用Ra0.8盘试样时平均摩擦因数为0.172 9,明显大于采用Ra1.6、Ra2.0盘试样时的平均摩擦因数,且摩擦因数稳定性也较差,润滑效果明显低于后两者;采用Ra1.6、Ra2.0盘试样时摩擦因数曲线较为接近,其平均摩擦因数分别为0.133 5与0.128 8。可见,在该工况下采用Ra2.0盘试样时具有最低的摩擦因数。

由图2(b)可知,在线速度为0.03 m/s的工况条件下,采用Ra0.8盘试样时平均摩擦因数为0.185 7,明显大于采用Ra1.6、Ra2.0盘试样时的0.134 4和0.131 3;而采用Ra1.6、Ra2.0盘试样时摩擦因数曲线较为接近。

结合图2(a)与图2(b)可知,在相同工况下,随着线速度增加摩擦因数也增加;在21 μm的球形石墨润滑下,采用Ra2.0盘试样时润滑效果最好,采用Ra1.6盘试样时次之,Ra0.8盘试样时润滑效果最差。推测原因是,在摩擦过程中由于石墨粒径较大,石墨颗粒可以更好地填充较高粗糙度表面的微凸体之间的间隙,使微凸体的真实接触面积减小,摩擦因数也因此降低。

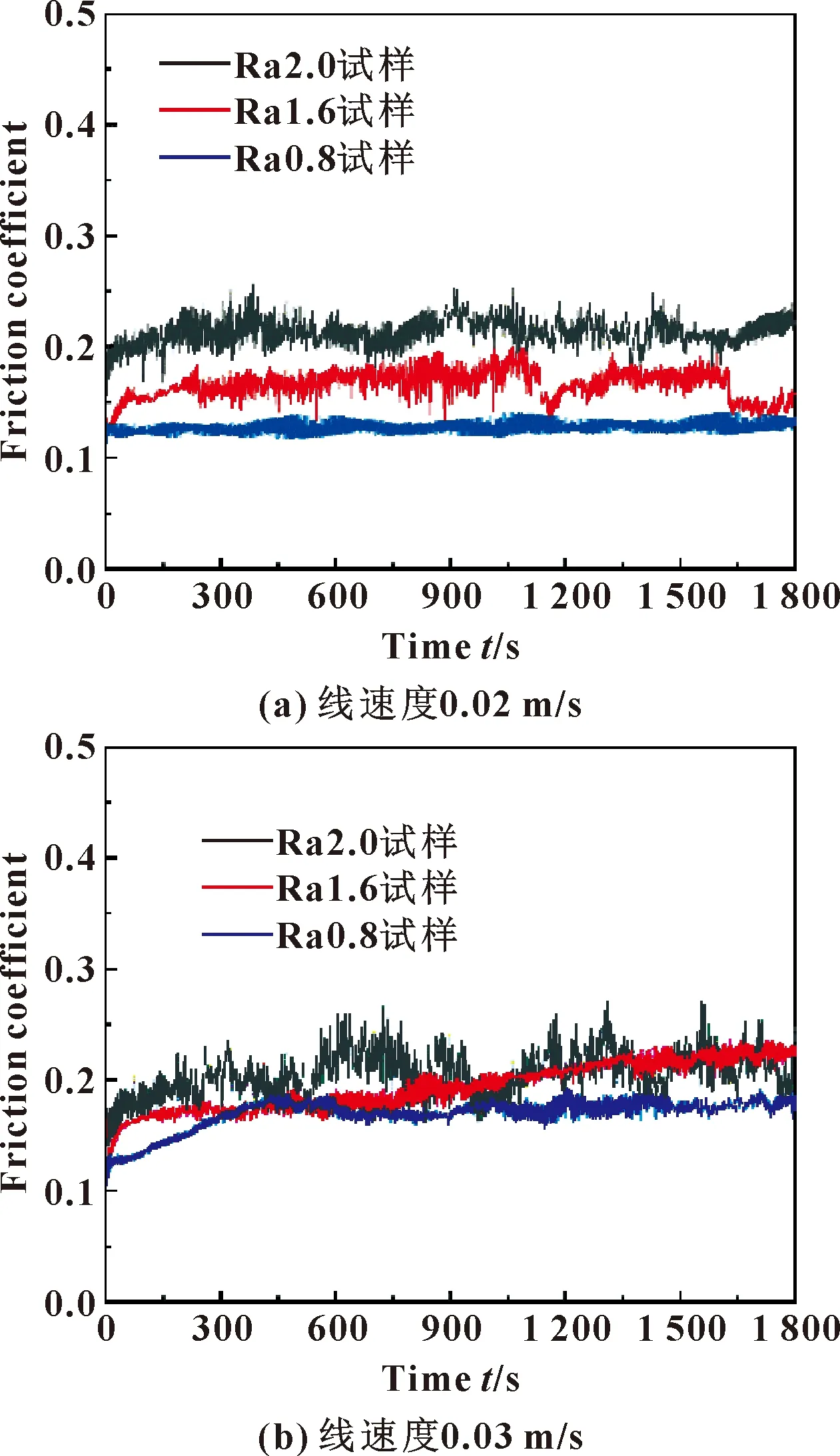

改变球形石墨颗粒直径,在相同条件下,以直径为10 μm球形石墨为润滑材料,测量得到不同线速度下摩擦因数随时间变化曲线,如图3所示。

图3 不同粗糙度盘试样在直径10 μm

从图3(a)可知,采用Ra0.8盘试样时平均摩擦因数最低,为0.127 4;采用Ra1.6与Ra2.0盘试样时平均摩擦因数较高,分别为0.165 5和0.212 5,且摩擦因数稳定性也较差。可见,在该工况下,采用Ra0.8盘试样时有更低的摩擦因数,摩擦性能更好。

由图3(b)可知,采用Ra1.6与Ra2.0盘试样时摩擦因数曲线较接近,分别为0.193 4和0.190 9,采用Ra0.8盘试样时摩擦因数最低,为0.169 6。

结合图3(a)与图3(b)可知,在相同工况下,随着线速度增加摩擦因数也增加;在10 μm的球形石墨润滑下,采用Ra0.8盘试样时有最低的摩擦因数,说明颗粒直径为10 μm的球形石墨润滑材料对粗糙度为0.8 μm的盘试样具有较好的润滑效果。

对比图2与图3中不同石墨粒径的试验结果可知,在相同的线速度与粗糙度工况下,石墨粒径为21 μm相比于10 μm的摩擦因数更低,并且变化幅度更小,更加稳定。

2.2 磨损量

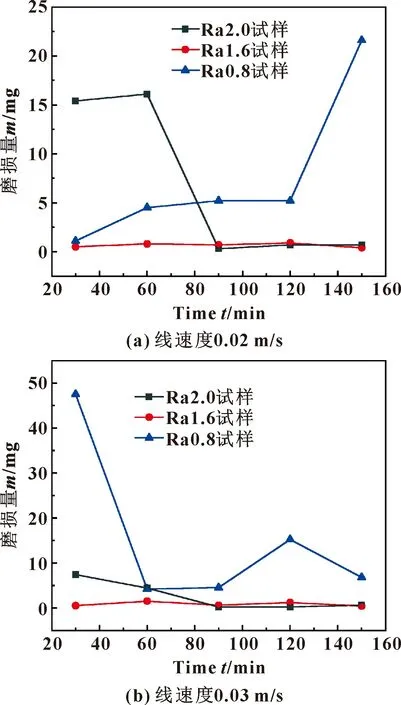

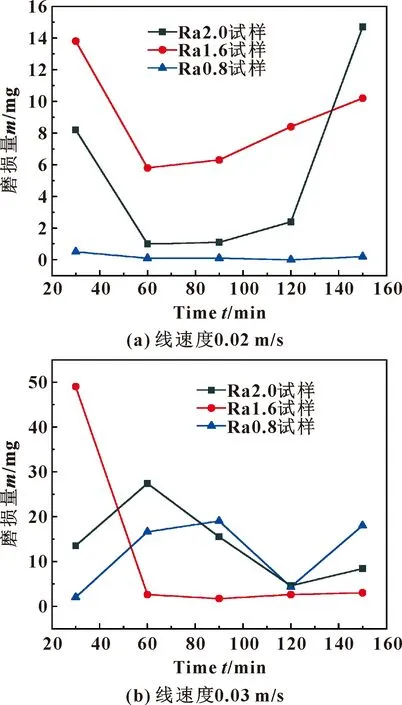

在0.02、0.03 m/s线速度下,测量Ra0.8、Ra1.6、Ra2.0盘试样在直径为21 μm的球形石墨润滑下磨损量随时间的变化,如图4所示。

图4 不同粗糙度盘试样在直径21 μm球形石墨润滑下磨损量

从图4(a)可以看出,在速度0.02 m/s试验条件下Ra1.6盘试样磨损量较小。Ra2.0盘试样在试验时虽然摩擦因数稳定且较小,但摩擦试验前期磨损量较大,试验后期与Ra1.6盘试样磨损量基本相同。推测原因是经过磨合阶段后,表面形成润滑膜,所以磨损量降低。而Ra0.8盘试样磨损量后期突然大幅提高,分析是运行时间过长润滑层遭到破坏。

从图3(b)和图4(b)可以看出,在速度0.03 m/s的工况下,Ra2.0与Ra1.6盘试样试验时摩擦因数较小,磨损量也很少;Ra0.8盘试样试验前期磨损量较大,并且摩擦因数也较大且不稳定,未形成石墨润滑层,所以其磨损量相对较大。

结合图4(a)与图4(b),随着速度的增加Ra1.6与Ra2.0盘试样总磨损量都变化不大,而Ra0.8盘试样的磨损量随着速度的增加大幅增加。

改变球形石墨颗粒直径,在相同条件下,以直径为10 μm球形石墨为润滑材料,测量得到不同线速度下磨损量随时间变化,如图5所示。

由图5(a)可知,在速度0.02 m/s的工况下,Ra0.8盘试样磨损量较低。而Ra2.0与Ra1.6盘试样在试验过程中磨损量先降低后增大,推测原因是前期为磨合阶段,磨损量较大,待石墨受剪切力作用被从盘试样孔中挤出并在试件表面形成润滑层后,磨损量明显降低;试验后期因为石墨供应量不足以弥补润滑层磨损量,导致润滑层遭到破坏,磨损量提高。由图5(b)可知,在速度0.03 m/s的工况下,Ra1.6盘试样磨合阶段磨损量较大,后期形成润滑膜厚后,磨损量明显降低至0.02 g左右;而Ra2.0与Ra0.8盘试样磨损量一直较大。

结合图5(a)与图5(b)可知,对于相同粗糙度的盘试样,线速度增大,其磨损量也随之增大。

图5 不同粗糙度盘试样在直径10 μm球形石墨润滑下磨损量

2.3 表面形貌

图6所示为盘试样在颗粒直径21 μm的石墨润滑剂润滑下试验前后的表面三维形貌。表1给出 了各工况条件下试验后试样表面参数。

图6 直径21 μm石墨颗粒润滑下盘试样试验前后表面三维形貌

表1 直径21 μm石墨颗粒润滑下各试样表面参数

由图6与表1可知,Ra2.0与Ra1.6盘试样由于润滑效果较好,试验后表面无严重磨损切削,磨痕比较平整,表面粗糙度相对于试验前明显降低,而Ra0.8盘试样表面磨损严重。

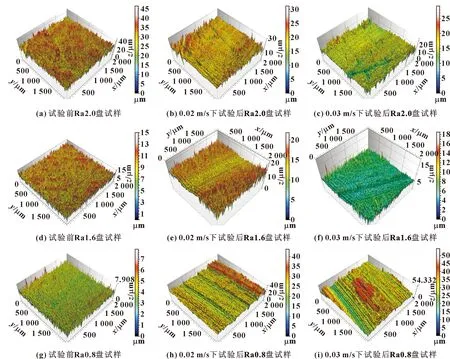

图7所示为盘试样在颗粒直径10 μm石墨粉润滑润滑下试验前后的表面三维形貌。表2给出了10 μm石墨颗粒润滑条件下各工况下试验后表面参数。可以看出,Ra2.0与Ra1.6盘试样摩擦试验后表面粗糙度明显增大,磨损也较大。Ra0.8盘试样在速度0.02 m/s的工况下润滑效果良好,表面无严重磨损,表面粗糙度明显降低;而在速度0.03 m/s的工况条件下表面磨损严重,磨痕较深,结合摩擦因数曲线可知此时摩擦因数也较大。

图7 直径10 μm石墨颗粒润滑下盘试样试验前后表面三维形貌

表2 直径10 μm石墨颗粒润滑下各试样表面参数

3 结论

(1)采用销盘试验对10与21 μm粒径石墨与不同粗糙度的试样进行了摩擦磨损试验。研究表明,石墨的润滑性能与其粒径及表面粗糙度具有明显关系,表面粗糙度为Ra2.0 μm试样在10 μm粒径石墨润滑下摩擦学性能最优;表面粗糙度为Ra0.8 μm试样在21 μm粒径石墨润滑下摩擦学性能最优。

(2)通过对0.02 m/s与0.03 m/s不同线速度工况条件进行试验,线速度0.03 m/s的工况下磨损量与摩擦因数都高于0.02 m/s的试验结果。结果表明速度的增大会导致磨损量与摩擦因数随之提高。