油胺修饰镍纳米粒子在锂基脂中的摩擦学性能*

张 红 胡文敬 李久盛 韩 生

(1.上海工程技术大学化学化工学院 上海 200335;2.中国科学院上海高等研究院先进润滑材料实验室 上海 201210;3.上海应用技术大学化学与环境工程学院 上海 200235)

由润滑油和增稠剂形成的基础润滑脂由于良好的密封性和较长的使用寿命,在机械润滑中起着重要作用[1-4]。机械工程中广泛使用的润滑脂有锂基润滑脂、聚脲润滑脂、钙基润滑脂、复合脂等,其中锂基脂所占比例最高,在全球产量中占比超过75%[5-6]。锂基脂具有耐水、防锈、抗氧化等特点[7-9],但也存在抗磨性差、易析油、使用温度范围小等缺点。大量的研究和经验表明,提高锂基脂性能最有效的方法是加入添加剂[10-11]。因此,开发新型添加剂来提升润滑脂的性能成了近些年的热点。随着纳米材料的发展和应用,它在电化学、热力学和摩擦学等领域表现出了优异的性能[12-16]。因此,用纳米材料代替传统的有机分子是一种非常有发展前途的方法。近年来,纳米材料在摩擦润滑领域的应用主要集中在层状、管状材料和金属及其氧化物等方面。如ZHANG等[17]研究了二硫化钼碳与多壁碳纳米管(MWCNT)对聚氨酯摩擦磨损性能的影响;HE等[18]比较研究了单种添加剂(纳米Al2O3或纳米ZnO)和复合添加剂(Al2O3-ZnO纳米粒子)的摩擦学行为。

镍是一种具有磁性且机械稳定性和化学稳定性优异的金属,常与其他金属混合形成合金,被广泛应用于磁性介质、太阳能电池、耐腐蚀和复合涂层等领域。YE等[19]在Ti6Al4V合金和硅晶片表面沉积了TiSiN层与镍层,发现多层钛/镍涂层能够显著提高材料的韧性和耐磨性能,磨损率降低了62.81%。宁越洋等[20]通过表面化学镀镍的方法设计了一种新型的镀镍片层石墨/铝复合材料,并与球形石墨/铝复合材料进行了比较,结果表明,镀镍片层石墨/铝复合材料在摩擦性能和热导率都远远高于球形石墨/铝复合材料。除此之外,目前关于镍纳米粒子作为润滑脂添加剂的报道较少,且由于其自身的强磁性所造成的团聚是目前所面临的难点。

本文作者采用油胺对镍纳米粒子进行表面修饰,降低了其团聚程度;用四球摩擦试验机测试油胺改性镍纳米粒子的抗磨性能,采用TE77往复摩擦试验机研究其对锂基润滑脂摩擦性能的影响,并探讨其在润滑脂中的减摩抗磨机制。

1 实验部分

1.1 实验材料

锂基脂购自中国湖北石油有限公司。150N基础油,40 ℃运动黏度28.008 mm2/s,100 ℃运动黏度5.203 3 mm2/s。镍(Ⅱ)甲酸二水合物(Ni(HCOO)2·2H2O)购自上海阿拉丁有限公司。其他化学试剂,如PAO4、油胺(质量分数90%,C18H37N)、油酸(质量分数90%,C18H34O)、石油醚和乙醇等溶剂可以直接使用无需进一步纯化。

1.2 镍纳米粒子和润滑脂的制备

1.2.1 OA-Ni纳米粒子的制备

将Ni(HCOO)2·2H2O (10 g,54.1 mmol) 和油胺 (28.9 g,108.0 mmol) 同时添加到三口圆底烧瓶中,加热至120 ℃并在磁力搅拌下保持20 min,变成绿色透明溶液后倒入PAO4基础油 (40 mL),同时将温度升高至170 ℃。最后,加入油酸 (28.2 g,99.8 mmol)并继续升温,当温度达到230 ℃时,停止反应。整个反应在氮气环境中完成。待反应冷却至室温后,用离心机以6 000 r/min的速度离心3 min以分离油和纳米粒子。所得黑色产物用石油醚和乙醇洗涤3次,经真空干燥箱干燥3 h后称量质量。

1.2.2 OA-Ni纳米粒子改性润滑脂的制备

通过以下步骤制备不同质量分数OA-Ni纳米粒子改性锂基润滑脂(分别为0、0.3%、0.6%、0.9%、1.2%)。将一定量OA-Ni倒入5 mL的150N基础油中并在超声分散仪中超声3 min,然后加入50 g锂基脂,机械搅拌10 min后用三辊研磨机精磨3次,得到不同质量分数镍纳米粒子改性润滑脂。

1.3 摩擦学性能测试

在四球摩擦试验机上测试了OA-Ni作为锂基润滑脂添加剂的摩擦学性能。在转速为1 200 r/min、载荷为196 N、温度为50 ℃的条件下进行60 min的抗磨实验。实验采用直径12.7 mm的GCr15钢球(59~61HRC),实验结束后,用光学显微镜测量下钢球磨斑直径(WSD),精度为± 0.001 mm,取3次相同实验的平均磨斑直径作为实验结果。

利用TE77往复式摩擦试验机在50 ℃下评价不同质量分数镍纳米粒子改性锂基脂的减摩性能。实验载荷为40 N,频率为3 Hz,行程长度为10 mm。上夹具为直径10 mm的GCr15钢球,下部为规格58 mm×38 mm×4 mm的GCr15钢板。

每个实验至少重复2次以确保数据的准确性及可重复性,并在实验开始前将所有钢球和钢板用石油醚和乙醇的混合溶液超声波振动清洗。

1.4 表征

采用X射线衍射(XRD,Smart Lap,Japan)分析OA-Ni的晶体结构。采用傅里叶变换红外光谱法(FT-IR,Paragon 1000,Perkin Elmer)测定目标产物的红外光谱。用扫描电镜(SEM,Tescan)和透射电子显微镜(TEM,Jeol 1011)对纳米粒子的结构和形貌进行表征。采用热重分析仪(TGA,TA-Q500)对OA-Ni纳米粒子在氮气中的热稳定性进行评价,温度区间为30~600 ℃并以10 ℃/min的速率升温。采用白光干涉仪(WLI)观察TE77钢板的磨痕形貌。用扫描电镜(SEM)观察四球实验的下钢球的磨损表面形貌,用X射线光电子能谱(XPS,Thermo-Fischer-ESCALAB250Xi)和电子能谱(EDS,AZtec)分析磨痕表面的元素及价态。

2 结果与讨论

2.1 油胺表面修饰的镍纳米粒子的表征

利用SEM和TEM观察了OA-Ni的形貌和粒径,如图1所示。可以观察到OA-Ni纳米粒子呈现出不规则的圆片状,分散性较好,没有多层累积且分布均匀,粒径约为100 nm。修饰机制推测为金属纳米粒子经过处理后表面活性增加,易于与氨基类基团发生相互作用,从而使得金属纳米粒子的分散性增加,不易团聚。

图1 镍纳米粒子形貌和直径分布

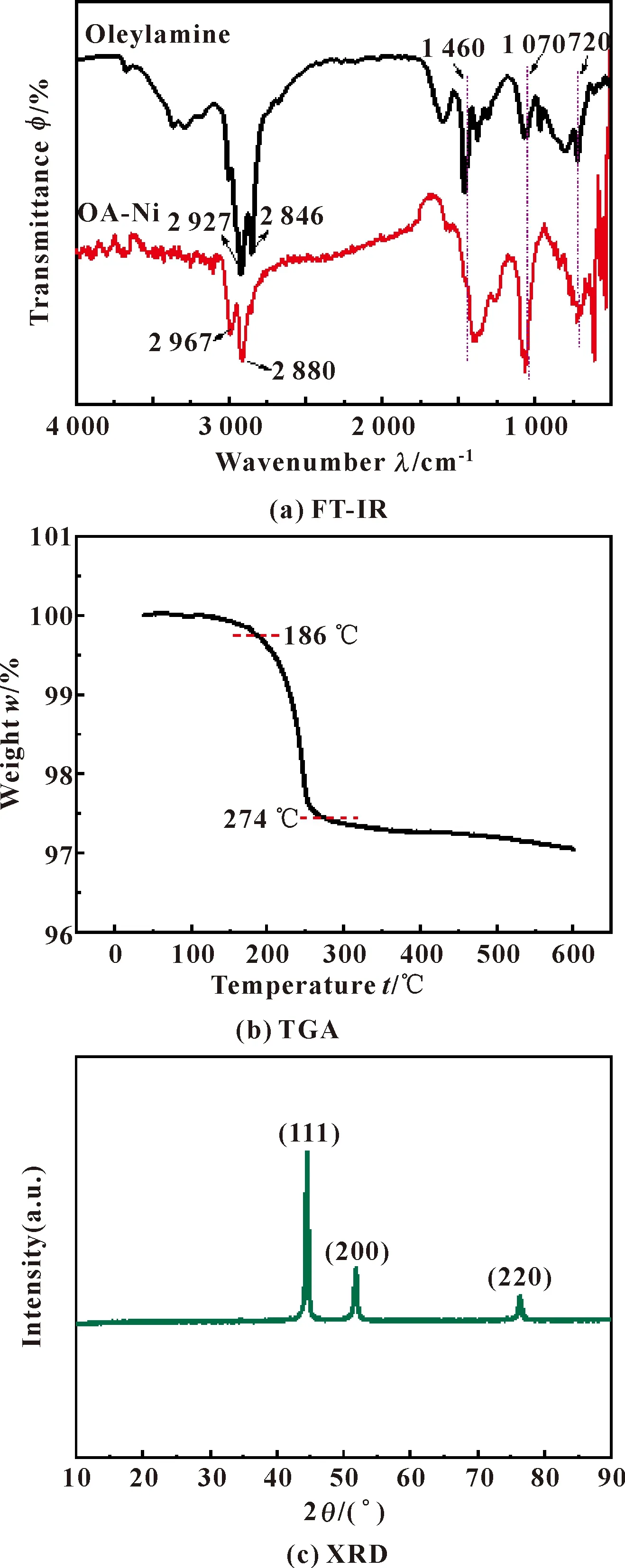

图2(a)显示了油胺和OA-Ni纳米粒子的红外光谱。2 927、2 967、2 880和2 846 cm-1处的峰分别对应的是-CH3和-CH2-的对称拉伸振动峰,位于1 460 cm-1处的峰与C-H拉伸振动峰有关[21-22]。720 cm-1处的峰为-(CH2)n-(n≥4)的水平摇摆振动峰,证明了长碳链的存在。1 070 cm-1处是C-N键的特征峰,同时在OA-Ni谱图中也观察到了这一特征峰[23-24]。以上结果表明,油胺长链与镍纳米粒子成功结合,从而降低了纳米粒子的团聚性能。

OA-Ni的XRD图谱如图2(b)所示。在44.5°、51.8°和76.4°处出现了不同的尖锐峰,对应镍的111、220和220晶面,根据标准卡(JCPDS 04-0850)证明合成的镍具有面心立方(FCC)结构,表明该方法制备的OA-Ni纳米粒子纯度高,不存在其他副产物。

利用TGA对OA-Ni纳米粒子的热稳定性进行探究。从图2(c)所示的热重曲线可以看出,质量损失主要在186~274 ℃范围内,为镍表面修饰的有机长链断裂分解,说明油胺成功地吸附到镍纳米粒子表面,总体质量分数约有3%。

图2 油胺表面改性镍纳米粒子表征结果

2.2 抗磨性能测试

采用四球摩擦试验机考察了不同质量分数OA-Ni纳米粒子对锂基脂抗磨性能的影响,结果如图3所示。如图3(a)所示,磨斑直径(WSD)随着OA-Ni添加剂质量分数的增加而逐渐降低,当质量分数为0.6%时,WSD降至0.385 mm,与锂基脂的0.607 mm相比抗磨性能提升了36.6%。随着添加剂质量分数的进一步增加,抗磨性能变差,WSD在0.429~0.449 mm的范围内浮动。结果表明,OA-Ni的加入能显著提高润滑脂的抗磨性能。但在高添加剂质量分数下,抗磨效果的敏感性降低。这可能是由于过多的OA-Ni纳米粒子在摩擦过程中形成聚集,破坏摩擦膜的完整性,从而使得抗磨效果减弱。

图3(b)所示为摩擦因数随时间的变化曲线。基础锂基脂的摩擦因数波动较为明显且局部有尖锐突起,说明基础脂所形成的油膜不够稳定且易破裂。加入OA-Ni添加剂后,锂基脂的摩擦因数的平稳性得到了很大改善,0.3%和1.2%质量分数下的摩擦因数保持在相近值,略低于基础锂基脂。当质量分数为0.9%时,摩擦因数在前1 800 s呈现下降趋势后保持平稳,在0.09左右。在抗磨效果最佳质量分数0.6%下,摩擦因数曲线也保持了较低且平稳的状态。以上结果说明OA-Ni的加入能够提高摩擦膜的韧性且明显地改善基础脂的减摩性能。

2.3 钢球磨损表面分析

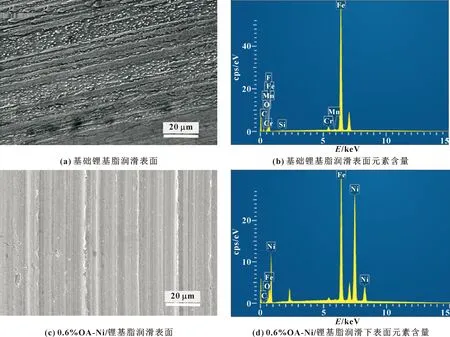

图4给出了基础锂基脂和OA-Ni质量分数为0.6%的锂基脂润滑下钢球的磨斑表面形貌和元素含量。从图4(a)中可以看到,基础锂基脂润滑时摩擦表面出现了一些深而宽的沟槽,同时可以观察到不规则的磨痕和一些破碎的表面。而含有OA-Ni纳米粒子润滑脂润滑时摩擦表面更为光滑,犁沟较少,沿滑动方向呈现轻微磨损和浅磨削裂纹(见图4(c)),磨损情况得到显著改善。证明OA-Ni纳米粒子的加入能够有效地改善润滑脂的抗磨性能。从图4(b)、(d)所示的EDS图谱中可以看出,基础锂基脂润滑的钢球表面不存在镍元素,当OA-Ni纳米粒子加入到润滑脂中后,磨损表面存在大量的Ni,说明在摩擦过程中镍广泛存在于摩擦副之间并起到有效保护。

图4 钢球磨损表面形貌和元素含量

2.4 减摩性能测试

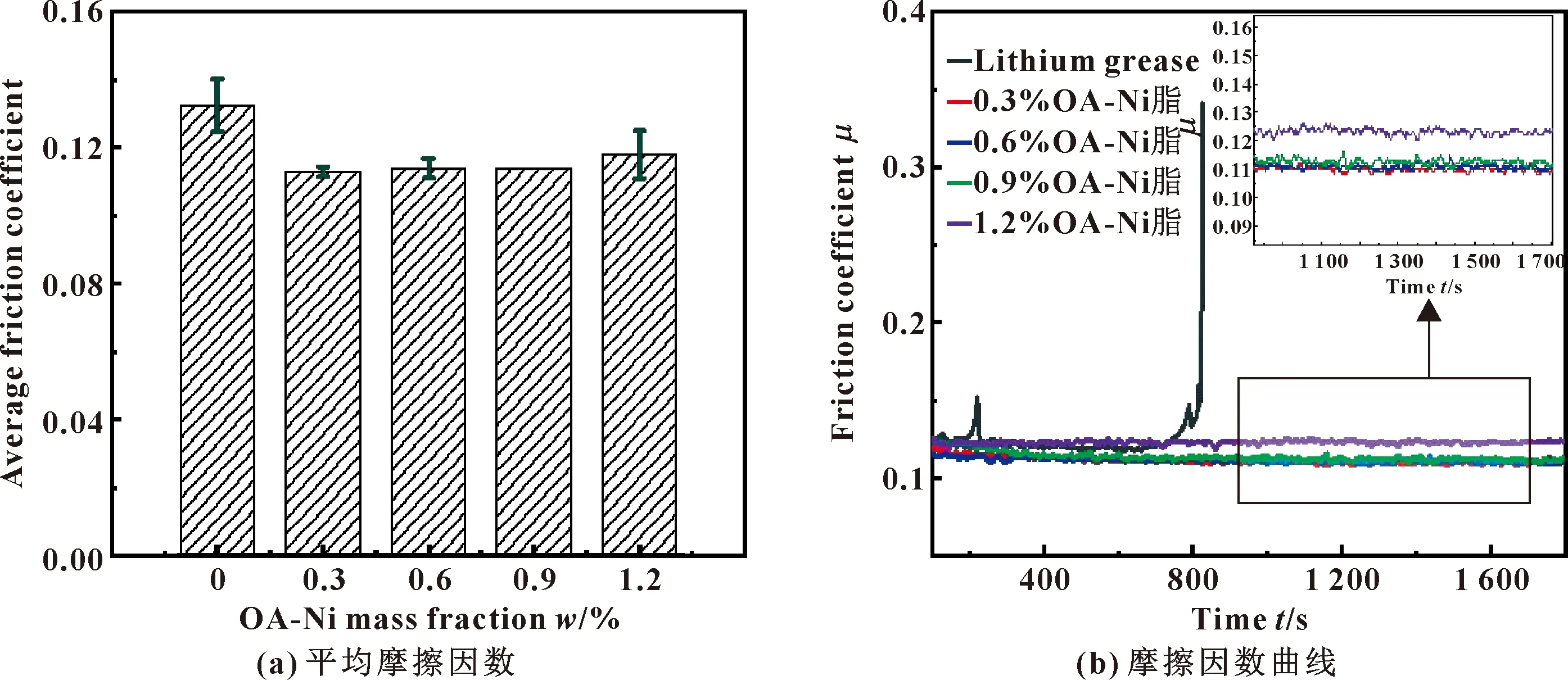

采用TE77往复摩擦试验机研究了润滑脂在点-面接触方式下的减摩性能。图5给出了添加不同质量分数OA-Ni纳米粒子的锂基脂的平均摩擦因数和摩擦因数曲线。从图5(a)中可以看出,含OA-Ni纳米粒子的锂基脂的平均摩擦因数均低于锂基脂。OA-Ni纳米粒子质量分数为0.6%~0.9%时,摩擦因数由基础锂基脂的0.133降低到0.113,减摩性能提高15.0%;而随着OA-Ni纳米粒子质量分数的继续增加,摩擦因数保持相对稳定。从图5(b)可以看出,在摩擦初始时期,锂基脂经历了约200 s的跑合期后在800 s时润滑失效;而加入OA-Ni的润滑脂大大缩短了跑合期且在后续摩擦期间保持平稳状态。其原因是纳米粒子能够有效地进入到摩擦副的缝隙中进行填补作用,使其形成平滑的表面,并随着实验的进行,纳米粒子在摩擦副之间发生了摩擦化学反应形成了致密的润滑混合膜。

图5 载荷40 N下添加不同质量分数OA-Ni锂基脂的摩擦因数

2.5 钢板摩擦表面分析

图6显示了添加不同质量分数OA-Ni纳米粒子的锂基脂润滑下的钢板表面显微和三维轮廓图像。在图6(a)中,纯润滑脂润滑下钢板表面磨痕深且宽并伴有部分的剥落物。在图6(b)—(d)中,分别添加质量分数0.3%、0.6%、0.9%OA-Ni的锂基脂润滑下的磨痕又浅又窄,磨损面光滑,较基础脂有了很大改善。在图6(e)中,加入质量分数1.2% OA-Ni的锂基脂润滑下的钢板表面出现磨损,伴有浅的沟壑,磨损程度低于基础脂。这些结果表明,在加入OA-Ni后,锂基润滑脂的摩擦学性能得到了显著改善,但其添加量对润滑脂抗磨性能的影响不够显著。

图6 载荷40 N下添加不同质量分数OA-Ni的锂基脂润滑下的磨痕显微图和三维轮廓图:(a),(b),(c),

2.6 XPS分析

图7、8所示分别为基础锂基脂和0.6%OA-Ni/锂基脂润滑下摩擦表面C、 O、 Fe和Ni元素的高分辨率XPS光谱。在图7中,C 1s在284.6 eV处的峰主要来源于空气中的C元素,O 1s在530.7 eV处的结合能证明接触面中有Fe3O4生成[25]。在图8中,C 1s在288.9 eV处的峰证明了C=O存在;Fe 2p在710.3和724.74 eV处的峰分别对应Fe3O4和Fe2O3;O 1s在532.4 eV处的峰显示有NO产生;Ni 2p在531.47、855.9 eV和529.67、873.8 eV处的峰均证明了Ni在摩擦过程中产生了化学反应,生成了Ni2O3和NiO[26]。因此,锂基润滑脂润滑时在磨损表面形成的边界润滑膜主要成分由Fe2O3、Fe3O4组成;OA-Ni作为添加剂的润滑脂润滑时磨损表面中不仅有含Fe氧化物的存在,同时生成了Ni、NiO和Ni2O3。此外,OA-Ni纳米粒子表面的油胺的脂肪链随着摩擦的进行发生断裂,形成复合摩擦膜的一部分。因此,在摩擦过程中,磨损表面沉积了镍纳米粒子和摩擦化学反应形成的化学保护膜,从而提高了锂基润滑脂的摩擦学性能。

图7 锂基脂润滑下钢球磨损表面的XPS元素分析

图8 0.6%OA-Ni/锂基脂润滑下钢球磨损表面的XPS元素分析

2.7 油胺表面修饰的镍纳米粒子的润滑机制

如图9所示,在润滑脂中加入OA-Ni纳米粒子后,在摩擦起始阶段,镍纳米粒子进入摩擦面的凹坑中起到填充作用以降低表面粗糙度,同时镍纳米粒子的结构特性还能起到“滚珠”的效果;随着摩擦的进行,局部温度生高,油胺化学键断裂伴随着化学反应的发生,镍纳米粒子被氧化,共同生成致密的氧化保护膜,避免摩擦副之间直接接触,大大降低了摩擦损耗,提高了锂基脂的摩擦学性能。

图9 OA-Ni纳米粒子作为润滑添加剂的润滑机制

3 结论

(1)采用油胺对金属镍纳米粒子进行了表面修饰,SEM和TEM分析表明,OA-Ni纳米粒子呈现出不规则的圆片状,分散性较好,没有多层累积且分布均匀,粒径约为100 nm。

(2)表面修饰的纳米粒子在润滑脂中有良好的分散性;OA-Ni纳米粒子能显著改善锂基润滑脂的摩擦学性能,在最佳质量分数0.6%下,可使锂基脂的抗磨性能提高36.6%,减摩性能提升15%。

(3)通过对磨斑进行SEM、EDS和XPS分析,证实了摩擦钢球表面存在镍纳米粒子,并形成了Fe2O3、Fe3O4、NiO、Ni2O3等金属氧化物的摩擦化学膜,保证了摩擦副之间具有良好的摩擦学性能。