制条全自动双仓式和毛系统及其关键性应用技术

陶建勤

(1.常州纺织服装职业技术学院,江苏 常州 213164;2.常州市生态纺织技术重点实验室,江苏 常州 213164)

和毛系统是实施散纤维配毛方案的设备系统,用于和毛加油工序[1-2]。在毛条制造中,该工序也是减少梳理、成网、成条、牵伸时的纤维损伤与静电现象,确保制条过程正常进行和提高成品毛条质量的基础工序[3-5]。和毛加油技术水平直接影响生产环境;和毛车间的设备构成及其功能组合,直接影响该工序对劳动力的要求和生产效率。而改善车间环境、降低劳动强度、提高自动化程度,一直是国内和毛加油工序需要解决的实际问题[6-8]。本文围绕高品质精梳毛条的生产要求[9],基于改进和毛车间布局、提高空气清洁度、提高混料洁净度与均匀度、降低操作工劳动强度的技术目标,探讨全自动双仓式和毛系统的特点及其关键性应用技术。

1 设备系统

1.1 组成结构

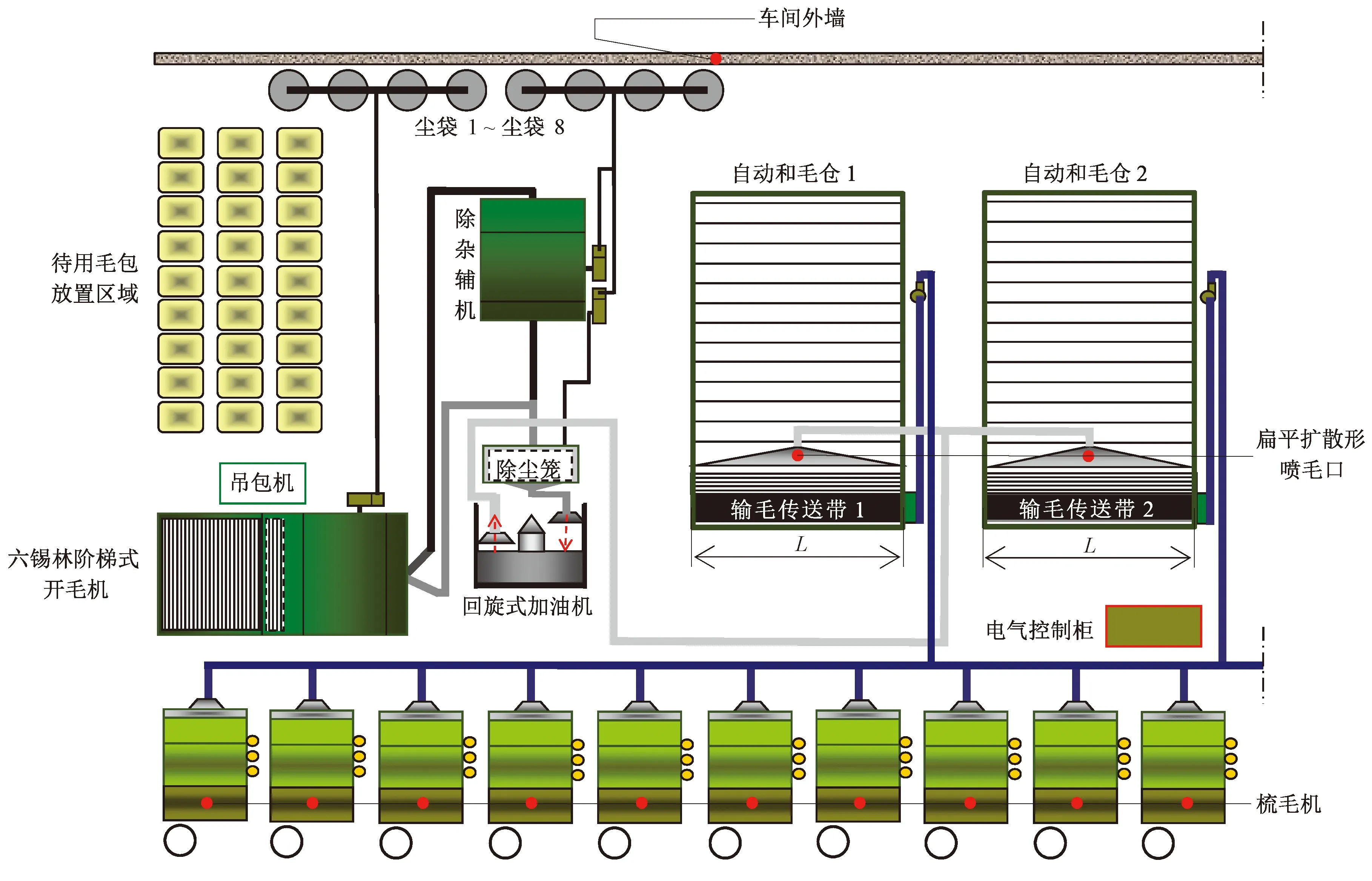

本文和毛系统的组成设备包括:1个电气控制柜、1台吊包机、1台六锡林阶梯式开毛机、1台除杂辅机、1台回旋式加油机、2个自动和毛仓兼梳毛仓、输毛管网及其配套风机、集尘管网及其配套风机、8个尘袋,结构布局如图1所示。从原料喂入至混料输送到梳毛工序的全过程,均在电气控制柜的作用下自动完成。

图1 全自动双仓式和毛系统的结构布局

1.2 和毛仓选用

双仓式和毛系统包括2个自动和毛仓,交替完成铺层、静置、截取与出仓4个环节的任务。在生产中,需要根据精梳毛条的生产批量,结合和毛仓容量,确定和毛加油批次与和毛仓使用方案,并根据配伍原料的种类与配比,设计每一批次的原料在和毛仓内进行铺层的层数、层次与层量。

在一个批次的和毛加油过程中,只需使用其中一个和毛仓。如果生产批量较大而必须安排2个或2个以上批次的和毛加油过程时,就需要灵活调配、交替使用2个和毛仓,以确保毛条制造过程的连续进行。

1.3 工艺过程

如图1所示,待用毛包拆包放置8 h后,即可开始和毛加油。由操作工按照和毛加油的批次安排、和毛仓内铺层的层数、层次与层量设计要求,通过专用吊包机依次将单一成分的原料喂入六锡林阶梯式开毛机。

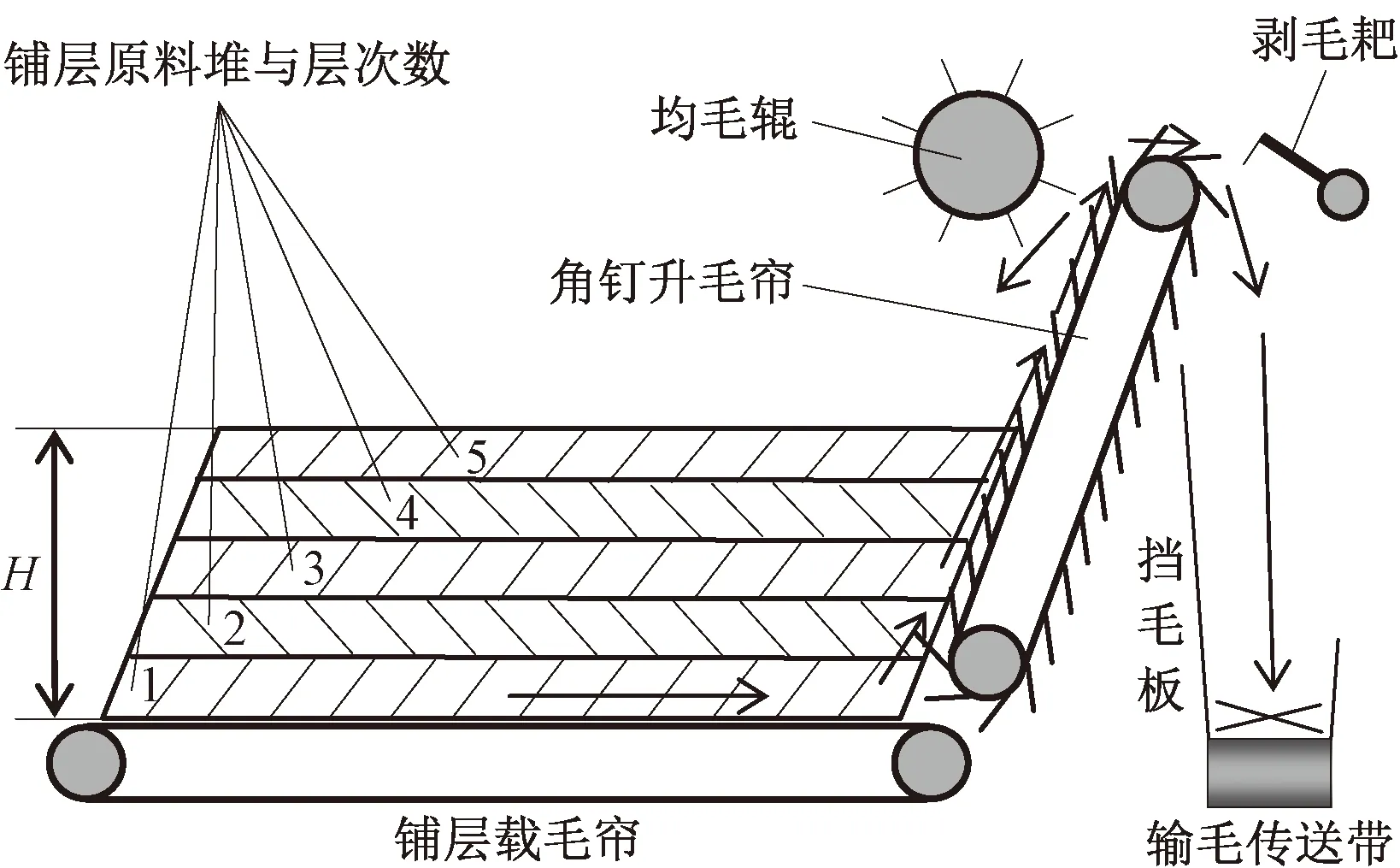

回旋式加油机的结构如图2所示。原料经开毛机开松除杂,被输毛管道输送至回旋式加油机上方的除尘笼,再自上而下到达加油机喂毛管口,并落至加油机的载毛圆台上,原料随着加油机载毛圆台的旋转,分别经过2个加油点,然后由出毛管口将含油原料吸入输出管道,并输送至所选和毛仓顶部,进一步由纵向往复移动的扁平扩散形喷毛口喷出。期间,原料依次落至位于和毛仓底部的铺层载毛帘之上,进行纵向往复均匀铺层,最终形成一个侧视呈向前倾斜、前端贴合角钉升毛帘的平行四边形铺层原料堆,和毛仓内铺层原料的堆积与流向示意图如图3所示。

图2 回旋式加油机的结构

图3 和毛仓内铺层原料的堆积与流向示意图

铺层结束后,关闭相应和毛仓的喂毛控制阀,使铺层原料静置6~8 h,促使和毛油均匀分布。期间若需要继续铺层,则打开另一个和毛仓的喂毛控制阀,重复第1批次和毛加油过程,进行第2批次铺层,确保生产过程的连续性。

当铺层原料在和毛仓内静置6~8 h后,就可启动该和毛仓进行混合。如图3所示,在铺层载毛帘和角钉升毛帘的配合运动中,角钉升毛帘依靠其表面的角钉由下往上反复截取铺层原料堆倾斜横断面内不同层次的原料,经均毛辊的匀量作用和剥毛耙的剥取作用,再自上而下地落入该和毛仓前端的输毛传送带上,实现和毛仓内不同层次原料之间的混合,形成混料并被横向运动的输毛传送带输送至吸毛管口,进入通往梳毛机的喂毛总管,在气流作用下,逐步分配到各喂毛支管,并直接输送至各梳毛机的喂毛箱。

对于含杂较多的原料,经开毛机开松除杂后,可以先通过输毛管输送至除杂辅机进行除杂,再输送至位于回旋式加油机上方的除尘笼。开毛机、除杂辅机与除尘笼排出的所有杂质,均由相应集尘管及时吸离,并被直接输送至相应尘袋中。

2 关键性应用技术

2.1 加油工艺

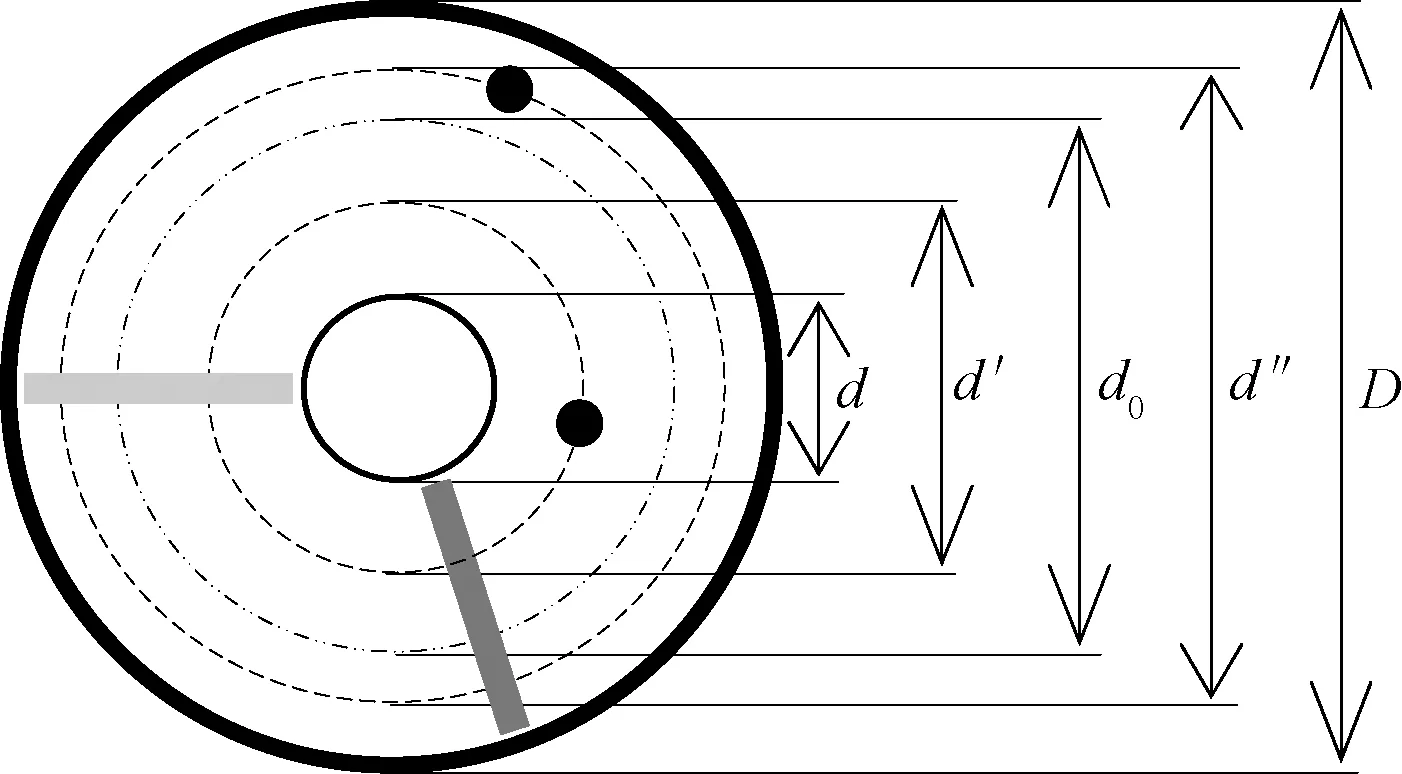

加油工艺的质量目标是均匀加油,关键性工艺因素是喂毛、出毛与加油的具体位置。为使喂毛、出毛与加油过程之间有机配合,需要设计好喂毛管口、出毛管口和2个加油点的具体位置。回旋式加油机的结构见图2。

2.1.1 喂毛管口与出毛管口的定位

2.1.1.1夹 角

如图2所示,喂毛管口与出毛管口形状相同,为扁平状矩形窄口,分别正对加油机载毛圆台的2个半径,由此将载毛圆台分割成加油区域和非加油区域。为避免喂毛管口与出毛管口附近的反向气流相互影响,将非加油区的喂毛管口与出毛管口之间夹角设置为120°,如图2(b)所示。

2.1.1.2高 度

如图2(a)所示,适当提高喂毛管口的位置,有利于原料较为蓬松地分布于加油机圆台表面,使和毛油雾均匀渗透;同时,为避免2个管口形成的反向气流相互影响,并为使加油后的原料能有效被吸入出毛管口,适当降低出毛管口的位置,使其适当接近原料表面。

2.1.2 加油管口的定位

为使和毛油雾更均匀地覆盖原料表面,釆用等量等面积双环双点的加油方式。将和毛油等量分成2部分,将载毛圆台分割成面积相等的内环和外环2个区域,设置2个加油管口,分别对经过的原料喷射和毛油雾,并沿径向与周向分别定位2个加油管口的具体位置。

2.1.2.1径向位置

回旋式加油机加油点如图4所示,假设载毛圆台直径为D,旋转主轴直径为d;将载毛区域分割成2个等面积圆环,分割圆直径为d0,并将内环进一步分割成2个等宽圆环,其分割圆直径为d′,同时将外环也进一步分割成2个等宽圆环,其分割圆直径为d″。

单位:cm。

根据假设,内环面积等于外环面积,则存在式(1),经转换得到式(2)。

(1)

(2)

同理,根据假设存在式(3),经转换得到式(4),将式(2)代入式(4)得到式(5),利用式(5)确定d′的数值。

(3)

(4)

(5)

同理,根据假设存在式(6),经转换得到式(7),将式(2)代入式(7)得到式(8),利用式(8)确定d″的数值。

(6)

(7)

(8)

在2个加油管口联合向下喷油时,为了能够对所经原料形成均匀稳定的加油效果,必须合理控制2个加油管口的径向位置,为此,将第1加油管口设置在直径为d′的圆周上,第2加油管口设置在直径为d″的圆周上。

2.1.2.2周向位置

如图4所示,2个加油点喷射和毛油时,将形成2束向下扩散形油雾,为防止2束油雾之间以及油雾与相邻管口气流之间的相互影响,还必须合理控制2个加油点的周向位置,以避开相互之间的干扰,为此,将第1加油点的周向位置设置在距离喂毛管口约成70°的夹角所对应位置处,将第2加油点的周向位置设置在距离出毛管口约成100°的夹角所对应位置处。

2.2 混合工艺

混合工艺的质量目标是均匀混合,关键性工艺因素是铺层载毛帘线速度、输毛传送带线速度分别与角钉升毛帘线速度的配合,和毛仓内铺层原料的堆积与流向示意图如图3所示。

2.2.1 铺层载毛帘与角钉升毛帘速比的确定

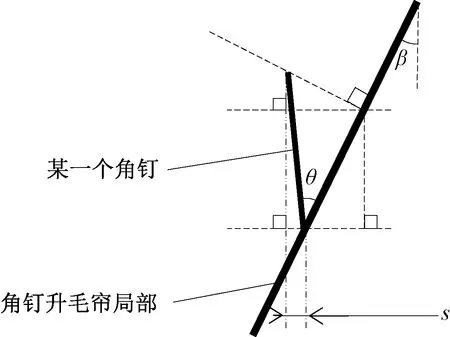

为确保角钉升毛帘对铺层载毛帘上各层次原料的同步抓取能力,需要控制铺层载毛帘与角钉升毛帘之间的速比,使和毛仓内铺层原料堆的前端倾斜横断面始终贴合于角钉升毛帘。铺层载毛帘位移量的分析如图5所示。

图5 铺层载毛帘位移量的分析

假设角钉植列角度为θ°,升毛帘的倾斜角度为β°,角钉长度为l(cm);角钉在水平面上的投影长度为s(cm)。同时,如图3所示,铺层原料堆倾斜横断面的倾斜方向与角钉升毛帘的倾斜方向一致,则其垂直倾斜角度为β°,假设铺层原料堆的垂直总高度为H(cm),铺层原料堆的倾斜总高度为H′(cm),铺层载毛帘线速度为V铺(cm/min),角钉升毛帘线速度为V升(cm/min)。根据铺层载毛帘与角钉升毛帘之间的原料输送关系,得到二者在单位时间内的位移量关系见式(9),通过几何分析得到式(10),再经转换,得到二者之间的速比关系见式(11)。

(9)

(10)

(11)

2.2.2 输毛传送带与角钉升毛帘速比的确定

为使被角钉升毛帘同步抓取的各层次原料在顺序落入输毛传送带表面后,能持续形成混合原料的效果,需要控制输毛传送带与角钉升毛帘之间的速比,使输毛传送带表面迎着吸毛管口的原料横截面内含有铺层载毛帘上各层次的原料,由此确保送往梳毛机喂毛总管的原料为混合原料。

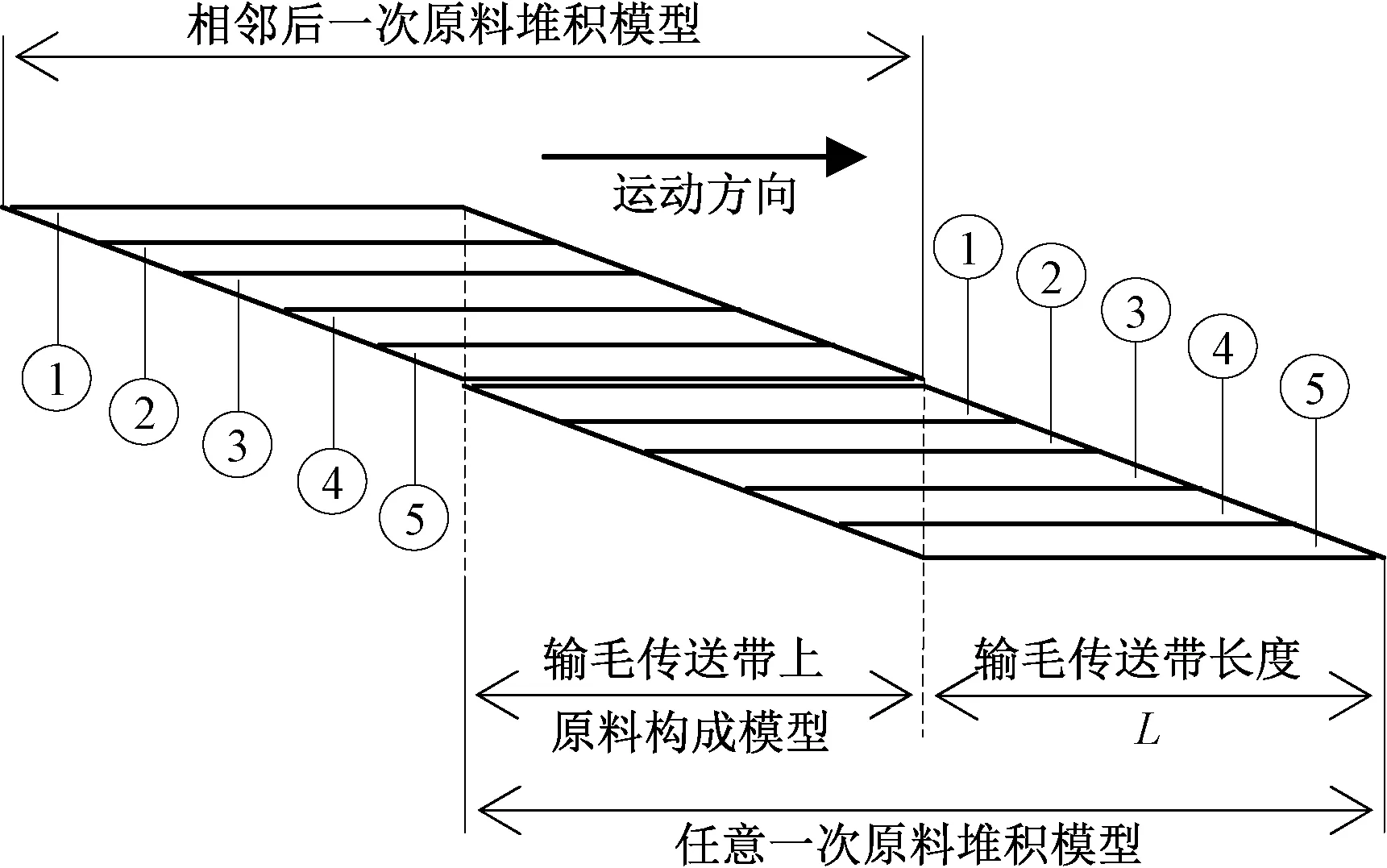

在角钉升毛帘与输毛传送带的合成运动作用下,落入输毛传送带表面的原料沿着其运动方向发生错位分布现象,即横向呈现平行四边形堆积状态,需要通过叠合相邻2次的错位分布进行互补。为此,设计如图6所示的原料堆积模型,其中,①②③④⑤分别对应于图3中铺层层次为1、2、3、4、5的原料。图6表示角钉升毛帘将1个铺毛总高度范围内的原料,在相邻2次全部落入输毛传送带后的堆积模型,结合图1与图3,假设输毛传送带的工作面长度为L(cm);输毛传送带的线速度为V带(cm/min)。根据角钉升毛帘与输毛传送带之间的原料输送关系和原料在输毛传送带表面的混合要求,得到输毛传送带与角钉升毛帘在单位时间内的位移量关系见式(12),通过几何分析得到式(13),再经转换,得到二者之间的速比关系见式(14)。

图6 输毛传送带工作面的原料堆积设计模型

(12)

(13)

(14)

3 优势分析

对比传统的“S”头型半机械式和毛系统[10-11],本文全自动双仓式和毛系统采用六锡林阶梯式开毛机替代植列鹰嘴形角钉的和毛机,可以有效减少原料损伤;无须运输地道喂料与输料,无须和毛仓建筑结构和成排设置的梳毛仓建筑结构,节省了原料喂入、和毛车间与梳毛仓3部分占地面积,并优化了车间布局;多布点除杂、吸尘、输尘,结合尘袋集尘,实现了除杂与排杂的一体化和全封闭性,提高了车间空气清洁度;全程管道输毛,实现了和毛与梳毛2道工序的自动衔接,省去了梳毛工序的人工喂料过程;配用回旋式加油机,实现了对原料的开放式地面加油,提高了加油工艺的可控性;应用自动和毛仓,实现了均匀铺层和截取原料的自动化,由此省去了操作工人入仓截取原料并再次进行人工喂料的过程,同时还避免了原料被意外污染的可能性;交替使用2个和毛仓,将和毛仓与梳毛仓功能合二为一,提高了和毛批量的适应性与生产过程的连续性。

4 结束语

毛条制造生产线上,应用本文全自动双仓式和毛系统,在车间结构布局及其空气环境的改进方面、生产过程的自动化方面、工艺效果的可控性方面,优势明显。生产过程中,应注意控制好加油与混合工艺,尤其是加油机喂毛管口与其出毛管口之间夹角与高度的配合,加油机2个加油管口之间径向位置与其周向位置的配合,铺层载毛帘与角钉升毛帘之间的速比,以及输毛传送带与角钉升毛帘之间的速比,这些因素是均匀加油与均匀混合的关键性工艺因素,直接影响着全自动双仓式和毛系统的技术优势发挥程度,必须合理控制,以确保毛条制造过程中原料加工性能的稳定性,从而助力高品质精梳毛条的生产。