织物基非接触/压力双模态传感器的构筑及其性能

叶晓睿,李 明,郭肖青,2,王冰心,曲丽君,田明伟,施养承

(1.青岛大学 纺织服装学院,山东 青岛 266071;2.武汉纺织大学 生物基纺织材料清洁生产与高值利用湖北省工程实验室,湖北 武汉 430070;3.潍坊佳诚数码新材料有限公司,山东 潍坊 262400;4.安徽省迪盛织造整理有限公司,安徽 亳州 233600)

随着人工智能的快速发展,具有多功能性和舒适性的柔性可穿戴电子设备引起了相当多学者的研究兴趣[1-2]。柔性传感器作为可穿戴设备的关键元件[3],在人机界面、电子皮肤、健康监测和软体机器人等方面具有巨大的应用潜力[4],已成为研究热点之一[5]。根据信号转变机制,柔性传感器可分为电容式、压电式、电阻式和摩擦电式[6]。其中,电容式传感器具有温度不敏感、功耗低、动态响应快、结构设计简单等优点[7],在柔性可穿戴传感器领域具有广阔前景。

柔性可穿戴电容式传感器的关键挑战是兼具传感功能与穿戴舒适性能[8-9]。纺织品是人们日常生活中必不可少的,其结构多种多样[10],与聚合物薄膜相比[11-13],具有透气性、变形性等特质,在制备可穿戴传感器方面具有突出的优势[14]。如针织物具有成本低、柔软轻薄、透气透湿等优点[15-17],已成为柔性可穿戴电子领域极具潜力的备选基材[18-19]。至今,纺织基可穿戴电容传感器已被证明在保留本身舒适性特点的同时可成功实现“外部刺激-电信号”的转换[20-21],然而,多功能纺织基可穿戴传感器研究力度较小,一些研究工作主要集中于压力[22]、应变[23]、非接触[24]等单一信号检测,限制了其实际应用。

本文将镀镍机织物和针织物分别作为电极和中间介电层,构筑了一种全纺织基非接触/压力双模态电容式传感器,并对传感器的非接触和压力传感性能、透湿透气性能等进行研究分析,证明其在柔性可穿戴电子设备领域具有很好的应用前景。

1 实验部分

1.1 实验材料及仪器

实验材料:针织物(纬平针组织,面密度160 g/m2, 绍兴夏帆纺织品有限公司),镀镍机织物(方阻≤0.05 Ω/□,厚度0.1 mm,东莞市万江创科电子厂)。

实验仪器:ZEISS EVO18 扫描电子显微镜(德国卡尔蔡司集团),ZQ-990B电子万能试验机(东莞市智取精密仪器有限公司),ECA200A数字电桥测试仪(北京溪谷高分子科技有限公司),YG601 H-Ⅱ织物透湿仪、YG461 E-Ⅲ全自动透气量仪(宁波纺织仪器厂),SpiritSI-60TI激光直写仪(GCC Laserpro)。

1.2 全纺织基双模态传感器的制备

全纺织基双模态传感器的制备过程如图1所示。镀镍机织物和针织物可以根据不同的应用定制任意形状和尺寸。首先,裁剪合适尺寸的针织物作为介电层,单点传感器中介电层尺寸为1 cm×1 cm,传感器阵列中介电尺寸为9 cm×9 cm。然后,将镀镍机织物激光切割成目标尺寸方便组装测试。最后,将镀镍机织物电极和针织物电极组装制备成全纺织基双模态电容式传感器。全纺织基双模态传感器可以成功连续实时感知非接触和接触双模态传感信号。

图1 全纺织基双模态传感器制备示意图

2 结果与讨论

2.1 全纺织基双模态传感器形貌特征

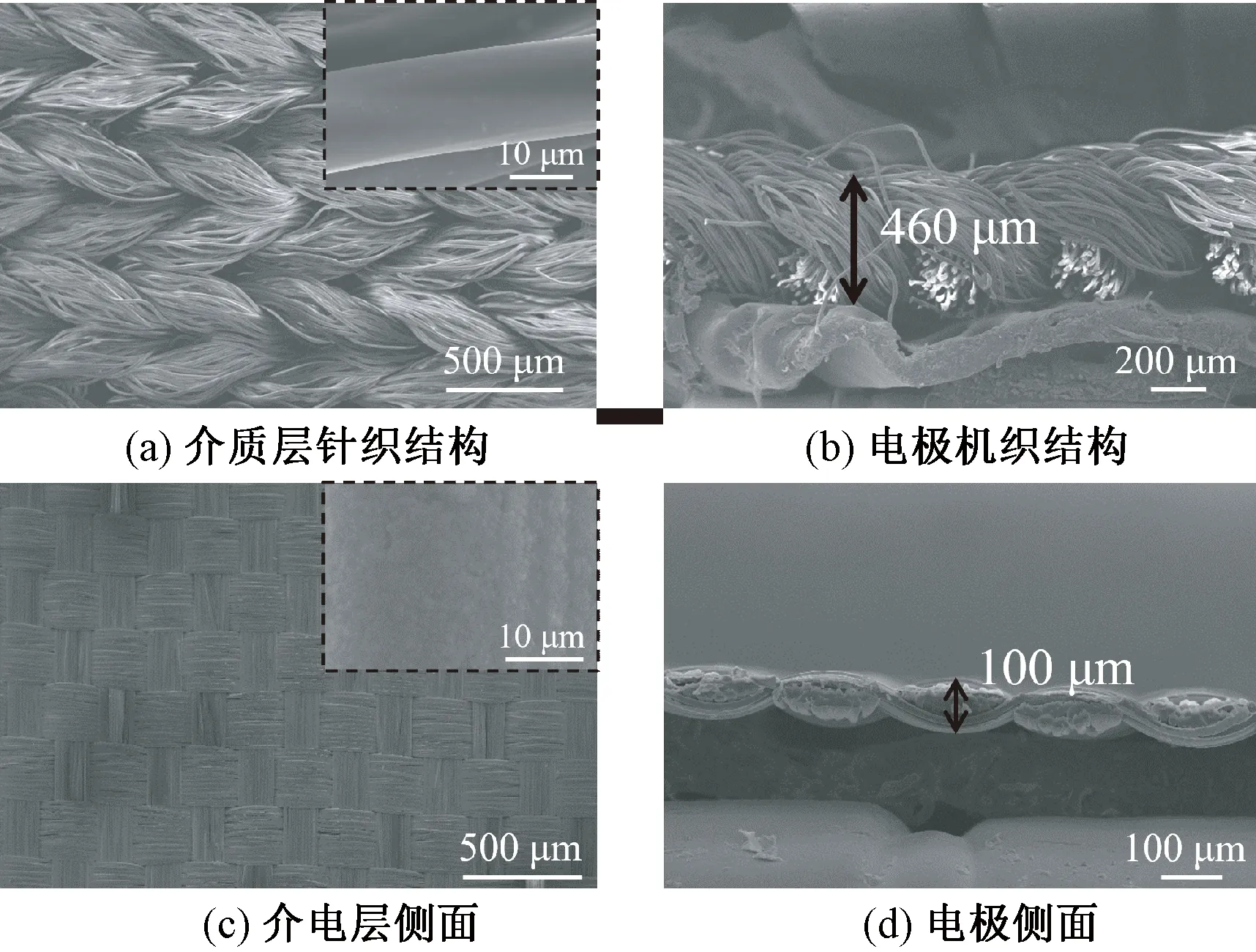

全纺织基双模态传感器的扫描电子显微镜(SEM)照片如图2所示。从图2(a)(b)可以清楚地看到具有均匀针织线圈结构的介电层和平纹机织结构的镀镍织物电极。另外,图2(b)中的倍数放大插图显示金属镍均匀包裹在纤维上,赋予电极优越的导电性能。由图2(c)(d)可知,介电层和电极厚度较薄,分别为460、100 μm,这使得二者组装得到的全纺织基电容传感器仍保留轻薄的特点,并且拥有优越的穿戴舒适性。

图2 全纺织基双模态传感器SEM照片

2.2 全纺织基双模态传感器传感性能

2.2.1 非接触传感性能

非接触模式下,传感器可以在无物理接触的情况下,感应和追踪物体的形态和位置,实现与周围环境的交互,在人机交互领域体现其独特优势。全纺织基双模态传感器的非接触感应性能如图3所示。

在实际分析中,由于平行板电容器电极存在一定厚度,使得电极侧面也存在电荷分布,进而导致电容极板边缘分布有不均匀的发散电场,即平行板电容器的“边缘效应”[25]。非接触式感应模式正是基于平行板电容传感器的边缘效应实现的,接近的导电或带电物体(以手为例)充当第三电极[26],会干扰传感器样品的边缘电场分布[27],并与被测传感器的上层电极形成以空气作为介电层的耦合电容传感器CF(F)[13]。结合Garbini公式模型[28]分析:

CF=4ε′Wln(2H/h)/π

(1)

式中:h为手和被测电容之间的距离,m;W和H分别代表手的宽度和高度,m;ε′是介电常数。当手与传感器样品上层电极的距离减小时,手拦截和分流到的电场增强,CF增加,从而导致传感器样品的电容减小(见图3(a))。

由图3(b)可以观察到,全纺织基双模态传感器非接触最大灵敏度为0.022 cm-1,感应距离高达10 cm,最大相对电容变化率可达到11%,呈现出优越的非接触感应性能。图3(c)中,当手稳定维持在传感器上方固定距离(6、4、2 cm及约0 cm)时,全纺织基传感器能够持续稳定响应,并清晰感应手接近的位置。此外,全纺织基传感器可以准确并同时连续感知非接触和压力信号(见图3(d))。手对传感器施压的整个过程会经历非接触和压力感应2个阶段。非接触阶段中,传感器的电容随着手的靠近而减小。当手接触到传感器并施加压力时,电容急剧增加。移除时,电容信号恢复到初始值。结果证明传感器具有出色的非接触/压力传感性能,在可穿戴领域具有巨大的潜力。

图3 全纺织基双模态传感器非接触性能

2.2.2 压力传感性能

全纺织基双模态传感器压力传感性能如图4所示,可见其灵敏度、迟滞性、耐久性等。全纺织基双模态传感器可以看作是变间距的平行板电容器,电容决定式[21]如下:

(2)

(3)

式中:C为全纺织基传感器的输出电容值,F;S为上下层电极的重合面积,m2;d为介电层的厚度,m;εr为介电常数;k为静电力常量;d0和d1分别为压力实施前后的介电层厚度。一般影响电容变化的因素为上下层电极的重合面积S和介电层厚度d。根据式(2),传感器的输出电容与极板面积S成正比,与介电层厚度d成反比。在本文中,压力作用下,传感器极板面积变化微小,影响可忽略不计,因此,认为决定全纺织基电容传感器输出信号变化的关键因素为介电层厚度d。随着压力的增加,介电层受挤压的程度增加,厚度减小,最终引起电容增加[29],见式(3)。因此,全纺织基电容传感器随着压力的增大电容变化呈增加趋势。

另外,由图4(a)可知,从整体曲线走向分析,电容变化量随着压力的增强逐渐减小,与压力成非线性关系。这可能是由于中间针织层在压力作用下被压实紧密,厚度变形逐渐减小,相应输出电容变化量也随之逐渐减小。并且,全纺织基双模态传感器承压高达400 kPa,在0~30、30~300、300~400 kPa范围内,传感器的灵敏度分别为1.26×10-3、2.46×10-3、4.42×10-4kPa。图4(b)显示传感器加卸压产生的最大迟滞率为21.41%,迟滞性较小。此外,全纺织基电容式传感器也表现出了出色的微压检测能力。从图4(c)中可观察到,当一个质量为60 mg(5.88 Pa)的小纸片放置在传感器上,传感器有明显电容变化响应,相对变化率为2%。

为评估全纺织基传感器对压力的连续稳定检测和分辨能力,3种不同压力(105、132、200 kPa)分别对传感器连续施压3次(见图4(d)),结果证明全纺织基传感器具有稳定的压力响应性能,并且能够清晰分辨出不同压力的刺激。另外,在图4(e)中,传感器在重复加卸压(0~150 kPa)超过8 000次循环(一个循环约2 s)后,没有明显的电容信号漂移,进一步证明全纺织基传感器具有优秀的耐久性和稳定性。

图4 全纺织基双模态传感器压力传感性能

2.2.3 多位点传感性能

全纺织基电容式多位点非接触/压力传感性能如图5所示。为研究全纺织基双模态传感器多点传感性能,一个5×5全纺织基传感阵列被制备。从图5(a)可知,当手指在传感阵列上方按照路径“<”滑过,相应传感单元能清楚捕捉到手指产生的非接触信号,及时追踪并记录手指滑过的位置。另外,为探索传感阵列的压力空间分布识别性能,将一个重物放置于传感阵列33单元点处,结果如图5(b)所示,传感器阵列可以精确呈现重物的压力分布所在位置。

图5 全纺织基电容式多位点非接触/压力传感性能

2.3 全纺织基电容式传感器穿戴舒适性能

不同基材电容式多位点穿戴舒适性能如图6所示。为进一步探讨全纺织基双模态传感器的穿戴舒适性能,对比研究5×5全纺织基和聚二甲基硅氧烷(PDMS)基电容式传感阵列的透气透湿性传感器。由图6可知,与PDMS聚合物基传感器相比较,全纺织基电容式传感阵列具有优秀的透湿性(168.20 g/(m2·h))和透气性(537.86 mm/s), 证明全纺织基双模态传感阵列具有良好的穿着舒适性。

图6 不同基材电容式多位点穿戴舒适性能

3 结 论

本文利用镀镍机织物和针织物分别作为电极和介电层,设计出一种全纺织基非接触/压力双模态电容式传感器,并对智能纺织传感器的形貌特征、非接触/压力双模态传感性能、舒适性进行分析,结果如下。

①智能纺织传感器镀镍机织物电极层和中间针织物介电层厚度均在微米级别,拥有良好的透气和透湿性,并成功连续实时监测非接触和压力的双模态信号,很大程度上改善由单一功能电子传感器件复杂拼接导致的不满意的穿戴体验。

②智能纺织传感阵列具有良好的空间分辨率,能够准确感知和追踪手指和重物的位置,未来在人机交互、软体机器人、电子皮肤等领域具有广阔的应用潜力。