原料气温度对变压吸附提氢性能影响的模拟分析

卜令兵,刘国利

(西南化工研究设计院有限公司 工业排放气国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225)

氢气是最洁净的二次能源,是实现“碳达峰、碳中和”的重要能量载体,广泛应用于化学、冶金、电子、能源以及航天工业。在氢气提纯技术中,变压吸附技术以其产品气纯度高、原料适应性强、自动化程度高和能量消耗低等优点成为目前应用最广泛的技术,并逐步成为大型炼化和现代煤化工工艺中的重要单元[1]。

随着变压吸附技术的发展,科研人员的研究也更加深入,如研究效率更高的吸附剂[2-3]、设计更优化的吸附塔结构[4-6]及开发更高效的吸附分离工艺[7-9],以适应不断提升的变压吸附装置规模、装置操作压力[10],以及日益多元的应用领域。变压吸附提纯氢气的原料为各种含氢工业排放气、含氢工业过程气,气体温度变化范围较大,但大部分仍属于常温范围(273.15~313.15 K)。原料气温度会影响吸附剂对杂质气体的吸附和解吸,并且吸附剂对杂质的吸附容量随温度的降低而增加,而杂质的解吸属于吸热过程,温度过低不利于吸附热大的高沸点杂质解吸。研究常温范围温度变化对吸附分离性能的影响,对变压吸附提氢装置的设计具有指导意义。而采用数值模拟方法,研究、优化变压吸附提纯氢气过程,可以节约研究成本、缩短研究时间,逐渐被研究人员认可和采用[11-14]。

本文采用数值模拟方法,研究原料气温度对变压吸附提氢性能的影响。针对工业应用中最常见的4种气体杂质,建立五组分(氢气、氮气、甲烷、一氧化碳和二氧化碳)双层复合吸附床非等温变压吸附提纯氢气分离过程的数学模型,模拟研究原料气温度在278.15~308.15 K变化时,8塔4均变压吸附提纯氢气工艺的吸附剂处理能力和氢气回收率。

1 模拟部分

1.1 工艺流程简介

变压吸附提纯氢气分为冲洗再生和抽空再生两种工艺,其中冲洗再生工艺需要的吸附塔数量少、流程简单且无动力设备,应用更为广泛。影响变压吸附提氢工艺性能的重要参数是吸附压力和均压次数,随着吸附压力的提高和均压次数的增加,氢气回收率增加。吸附压力达到2.60 MPa,均压次数达到4次时,可以满足大部分应用场景的需要,故成为很多工业装置采用的操作参数。满足此条件、吸附塔数量最少的流程为8-1-4/P工艺,即单塔吸附、4次均压的冲洗再生变压吸附工艺。

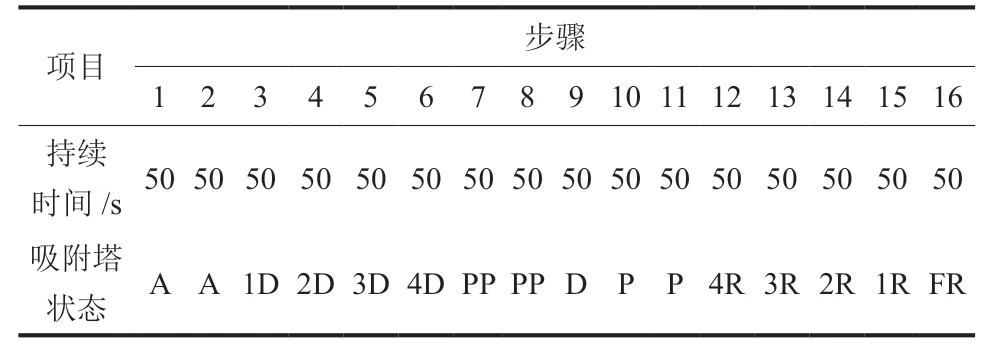

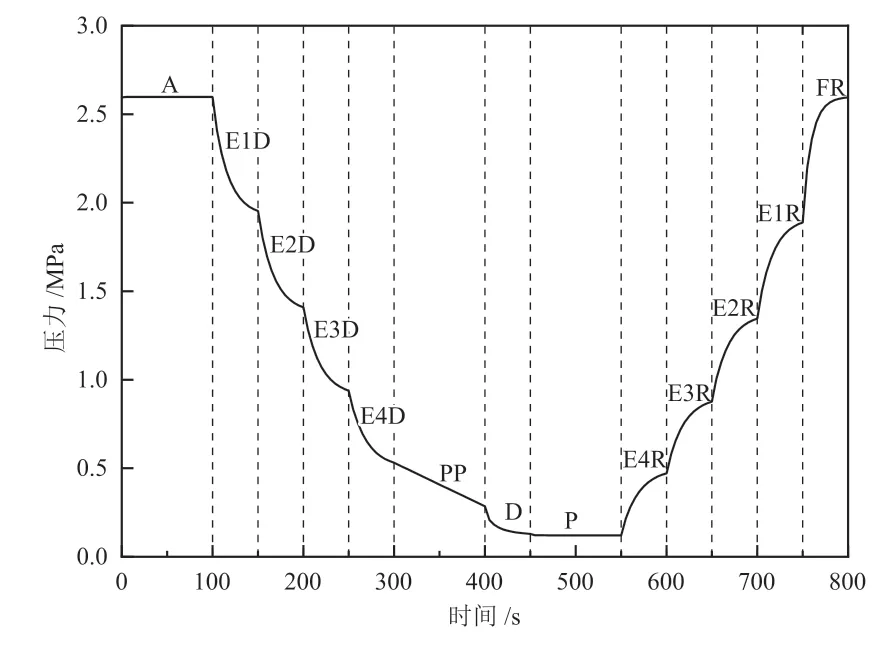

本文建立了8塔4均冲洗再生变压吸附提氢工艺流程,单个吸附塔的循环过程如图1所示。吸附塔依次经历进料吸附步骤(A)、4次均压降压步骤(EiD)、顺向放压步骤(PP)、逆向放压步骤(D)、冲洗步骤(P)、4次均压升压步骤(EiR)和最终升压步骤(FR),工艺时序如表1所示。吸附塔完成一次循环为16个步骤,循环时间800 s,分周期时间为100 s。

图1 单个吸附塔变压吸附循环过程Fig.1 Cycle process of single absorption tower pressure swing adsorption

表1 工艺时序Table 1 Process sequence

1.2 模型建立及参数确定

1.2.1 数学模型

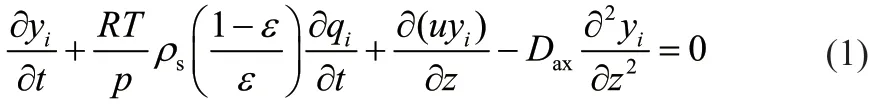

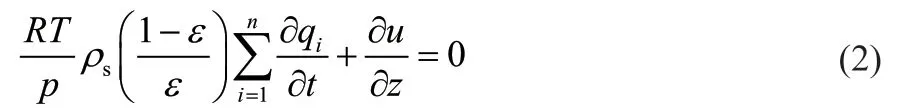

变压吸附提氢过程的数值模拟采用非等温动力学模型,该模型有如下假设:气体符合理想气体性质;忽略温度、浓度、压力和吸附量在径向上的梯度;吸附动力学模型采用线性推动力(LDF)模型;动量平衡采用Ergun方程;吸附平衡采用Loading Ratio Correlation(LRC)方程;气固相之间快速达到热平衡。采用以上假设后的数学方程如下[15-17]。

单组分质量平衡方程:

总质量平衡方程:

气固相能量平衡方程:

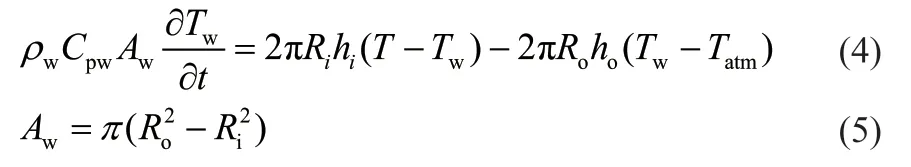

塔壁能量平衡方程:

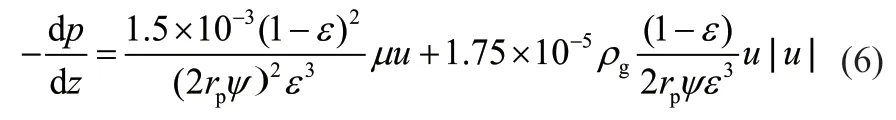

动量平衡方程:

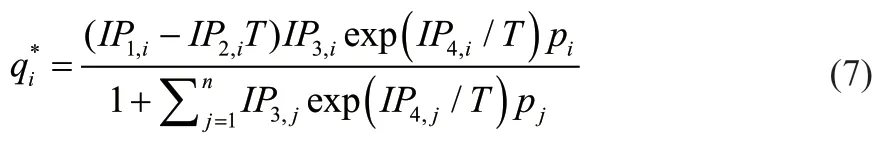

多组分吸附平衡方程:

动力学平衡方程:

1.2.2 模型参数及计算

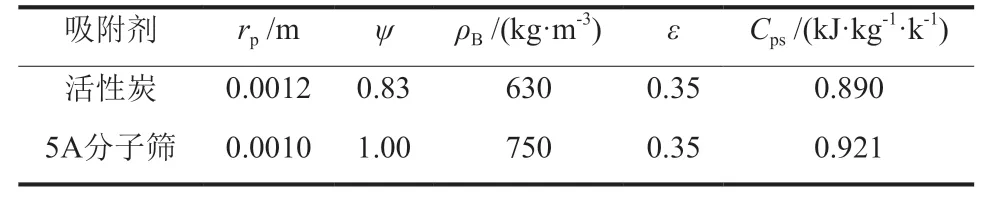

模拟计算中,原料气采用混合气(V(H2):V(N2):V(CH4):V(CO):V(CO2) =80:1:3:2:14),吸附压力2.60 MPa,解吸压力0.12 MPa,采用活性炭和5A分子筛复合吸附床,其中活性炭位于吸附床的下部,活性炭与分子筛床层的高度比为1.4,吸附床直径0.07 m,高度2.40 m。吸附剂的物理参数如表2所示,吸附剂的数学模型参数如表3所示。模拟计算将吸附床轴向区域划分为100个节点,偏微分方程采用一阶上风差分法(UDS1)离散,时间步长为1 s。模拟计算时产品氢气物质的量分数控制在99.90%,产品气中一氧化碳物质的量分数控制在10×10-6;原料气温度分别为278.15 K、288.15 K、298.15 K和308.15 K;模拟条件改变时,通过调整吸附过程原料气的进料速率,使循环稳定后氢气质量和一氧化碳指标达到目标值。

表2 吸附剂物理参数Table 2 Physical parameters of adsorbents

表3 吸附剂数学模型参数Table 3 Mathematical model parameters of adsorbents

2 结果与讨论

2.1 温度场和杂质负载量

模拟结果显示,当原料气温度为298.15 K、产品氢气物质的量分数为99.90%、产品气中一氧化碳物质的量分数为10×10-6时,氢气回收率为89.61%,原料气进料速率为0.59 mol/s,模拟结果与工业装置运行数据吻合。

循环稳定后,吸附床内压力曲线如图2所示,吸附床内温度场如图3所示。

图2 吸附床内压力曲线Fig.2 Pressure curve in adsorption bed

图3 吸附床内温度场Fig.3 Temperature field in adsorption bed

由图3可知,吸附床下部(1.0 m以下)温度变化幅度远大于吸附床上部,循环过程中温度最高的区域为0.4~0.8 m,温度最低的区域在0.3 m以下;吸附床内温度从终充开始逐步上升,吸附结束时吸附床下部温度升至最高值;在吸附床下部,从吸附完成至顺放结束过程中,高温区逐步向上部移动,从逆放开始至冲洗结束过程中,温度迅速降低。吸附过程是放热过程,解吸过程是吸热过程,吸附床内温度变化主要是由吸附过程、顺向降压过程以及解吸过程中,吸附床内不同位置杂质负载量(吸附在吸附剂表面的杂质量)的变化造成的。

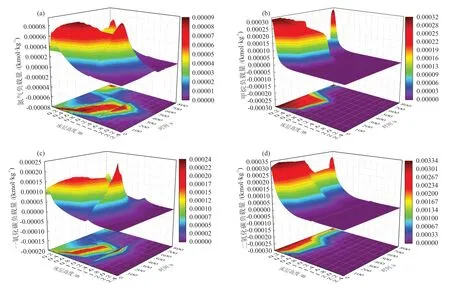

各杂质组分在吸附剂不同位置上负载量随时间的变化见图4。由图4可知,各组分负载在吸附床不同区域。甲烷和二氧化碳主要负载在吸附床下部活性炭区域。氮气主要负载在活性炭上部和分子筛床层中下部区域,并且在两个床层各有一个负载量峰值,其中分子筛区域的峰值出现在顺放结束。一氧化碳主要负载在活性炭床层的上部和分子筛床层的下部,在两个床层分别出现负载峰值,且分子筛床层的负载峰值较大。

图4 杂质负载量随时间的变化Fig.4 Variation of loading amounts of impurities with time

2.2 原料气温度对吸附剂处理能力的影响

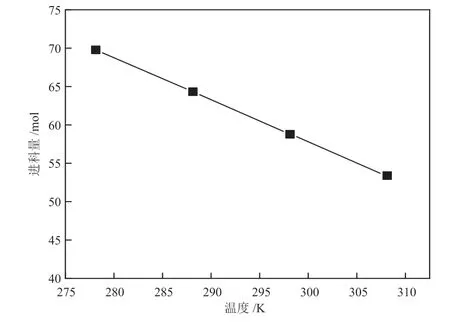

温度对吸附质的吸附量影响较为明显[18],随着温度的升高,吸附质的吸附量逐渐降低。吸附质的吸附热越大,温度的影响越显著。每个分周期原料气进料量随原料气温度变化的曲线见图5。

图5 分周期进料量随原料气温度的变化Fig.5 Variation of periodic feed rate with feed gas temperature

由图5可知,随着原料气温度的升高,进料量线性递减;从278.15 K升至308.15 K,每个分周期进料量从69.77 mol下降至53.39 mol,下降了23.50%;即温度每升高10.00 K,原料气处理量下降7.80%。

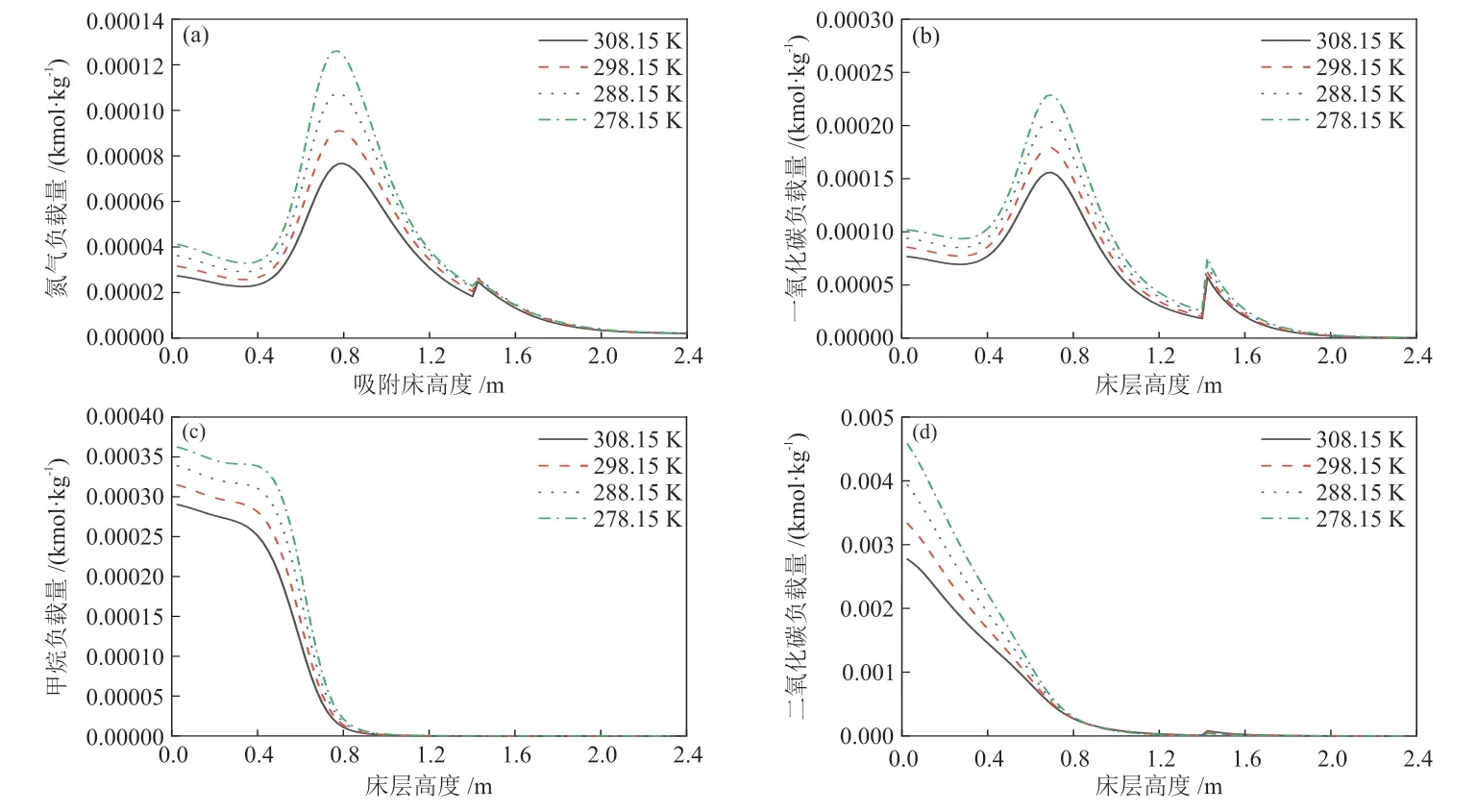

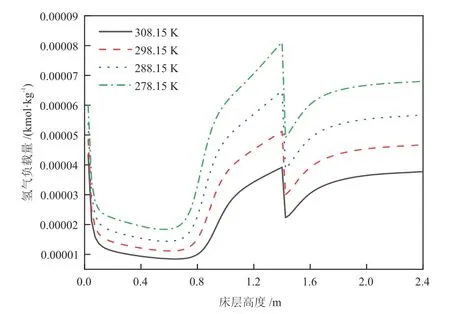

通过考察不同原料气温度下,吸附结束时气体组分在吸附床内的负载情况,可以更直观地看出原料气温度对吸附量的影响。不同原料气温度下,吸附结束时吸附床内杂质负载量的分布曲线见图6。由图6可知,吸附结束时,随着原料气温度的升高,各组分在吸附床上的负载量明显减小,负载量峰值变化明显。

图6 吸附结束时吸附床的杂质负载量Fig.6 Loading amounts of impurities in adsorption bed at end of adsorption step

以上数据表明,对于冲洗工艺的变压吸附提纯氢气装置,在一定温度范围内,适当降低原料气温度,可以提升吸附剂的动态吸附容量,提高装置的处理能力。然而,对于吸附剂而言,解吸过程是一个吸热过程,如果强吸附质的吸附热很大,则解吸比较困难(如重整气中的高烃组分);或者在吸附过程中,如果吸附剂吸附的总杂质量较多,则解吸需要的热量较大(如变压吸附空分制氧和变压吸附脱除二氧化装置)。所以,原料气温度过低,会造成吸附剂不能再生完全,影响分离效果,适当提高温度更利于杂质解吸,从而提升分离效果。

研究[19]显示,在288.15~338.15 K内,原料气温度升高,变压吸附制氧装置的产品气纯度呈增加趋势。变压吸附脱除二氧化碳装置的运行结果表明[20],原料气温度为293.15~303.15 K时,装置运行平稳;当原料气温度降至278.15~288.15 K时,产品气中二氧化碳指标控制困难,装置的运行负荷受到影响。

2.3 原料气温度对氢气回收率的影响

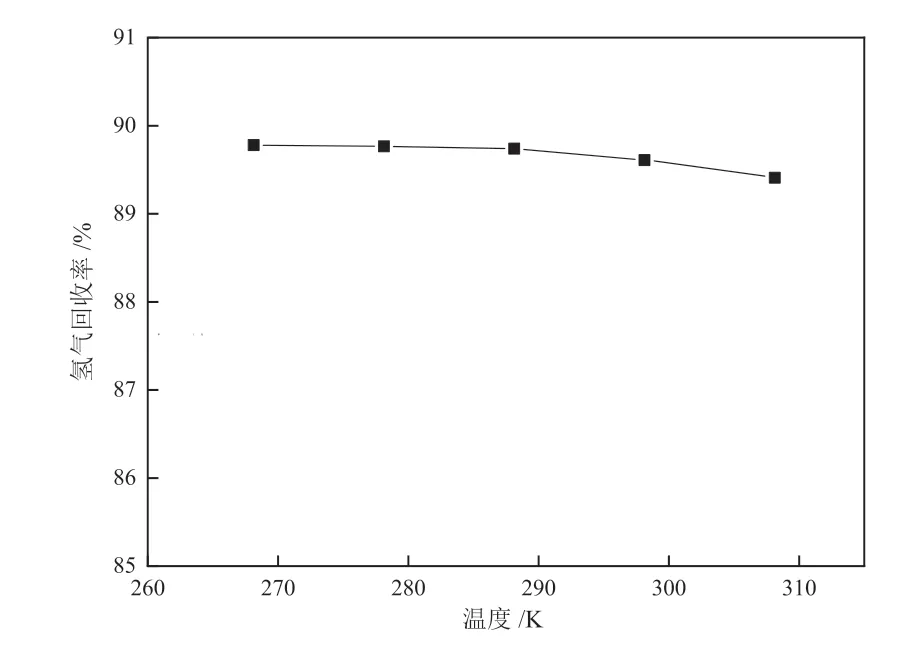

随着原料气温度升高,为确保产品氢纯度,氢气回收率的变化如图7。由图7可知,原料气温度从278.15 K升至308.15 K,氢气回收率下降0.36%。氢气回收率没有显著降低,主要是由于随着温度升高,吸附床吸附的氢气量也随之减少。

图7 氢气回收率随原料气温度的变化Fig.7 Variation of hydrogen recovery rate with feed gas temperature

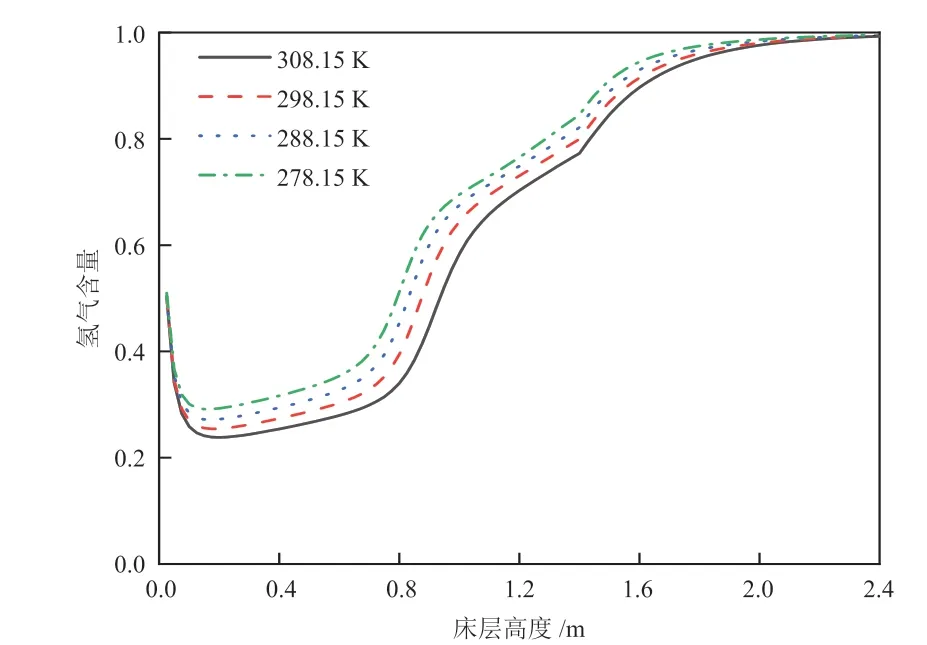

吸附结束和顺放结束时,吸附床固相的氢气负载量和气相的氢气含量(体积分数),可以更直观地体现氢气回收率变化不大的原因。顺放结束时,吸附床固相的氢气负载量见图8,吸附床气相的氢气含量见图9。

图8 顺放结束时固相的氢气负载量Fig.8 Loading amount of hydrogen in solid phase at end of PP step

图9 顺放结束时气相的氢气含量Fig.9 Hydrogen content in gas phase at end of PP step

由图8和图9可知,随着温度升高,在顺放结束时,吸附床内固相和气相中,残留的氢气量明显减少,即氢气损失量明显降低,在一定程度上弥补了处理量下降对氢气回收率造成的影响。

3 结论

本文建立了五组分复合床非等温变压吸附提纯氢气过程模型,模拟了8塔4均变压吸附提纯氢气分离过程,考察了原料气温度对分离性能的影响,得到以下主要结论。

(1)当吸附压力为2.60 MPa、解吸压力为0.12 MPa、原料气温度为298.15 K、产品氢气物质的量分数为99.90%、产品气中一氧化碳物质的量分数为10×10-6时,氢气回收率为89.61%,原料气进料速率为0.59 mol/s,模拟结果与工业装置运行数据吻合。

(2)原料气温度从278.13 K升至308.13 K,装置处理能力线性递减,每个分周期进料量从69.77 mol线性降至53.39 mol,下降了23.50%;即温度每升高10 K,处理量下降7.80%。

(3)原料气温度从278.13 K升至308.13 K,氢气回收率仅下降0.36%,变化不显著。

符号说明

Aw为塔壁截面积,m2;Cpg为气体定压比热容,kJ/(kg·K);Cps为吸附剂比热容,kJ/(kg·K);Cpw为塔壁比热容,kJ/(kg·K);Dax为轴向扩散系数,m2/s;hi为塔壁内表面换热系数,kW/(m2·K);ho为塔壁外表面换热系数,kW/(m2·K);ΔHi为组分i的等量吸附热,kJ/mol;IP1i为等温线参数,kmol/kg;IP2i为等温线参数,kmol/(kg·K);IP3i为等温线参数,×10 MPa-1;IP4i为等温线参数,K;kLDF,i为组分i的线性推动力(LDF)系数,s-1;Kz为轴向导热率,kW/(m·K);L为床层高度,m;M为组分的平均摩尔质量,g/mol;pi为组分i的分压力,MPa;qi为组分i的吸附量,kmol/kg;qi*为组分i的平衡吸附量,kmol/kg;rp为吸附剂颗粒半径,m;R为气体常数,kJ/(kmol·K);Ri为塔壁内半径,m;Ro为塔壁外半径,m;t为时间,s;T为温度,K;Tatm为环境温度,K;Tw为塔壁温度,K;u为气体流速,m/s;yi为气相组分i的体积分数;Z为轴向距离,m;ε为床层空隙率;ρB为吸附剂堆密度,kg/m3;ρg为气体密度,kg/m3;ρs为吸附剂颗粒密度,kg/m3;ρw为塔壁密度,kg/m3;Ψ为形状因子;μ为气体动力学黏度,Pa·s。