某电厂暖管管线泄漏原因分析

王艳芳* 张雪涛 杨伟东

(中国石油独山子石化分公司研究院)

0 引言

热电厂高温管线长期在高温环境下运行,其产生泄漏的原因很多,除腐蚀、材质劣化外,焊接部位缺陷造成管道泄漏的情况也居多。12Cr1MoVG 材料多用于热电厂高温管线,其耐热抗氧化性能和可焊接性能较好,但其属于再热裂纹敏感性材料,焊接工艺、焊后热处理参数不当或焊接残余应力过高,会导致裂纹萌生、扩展,直至断裂失效。

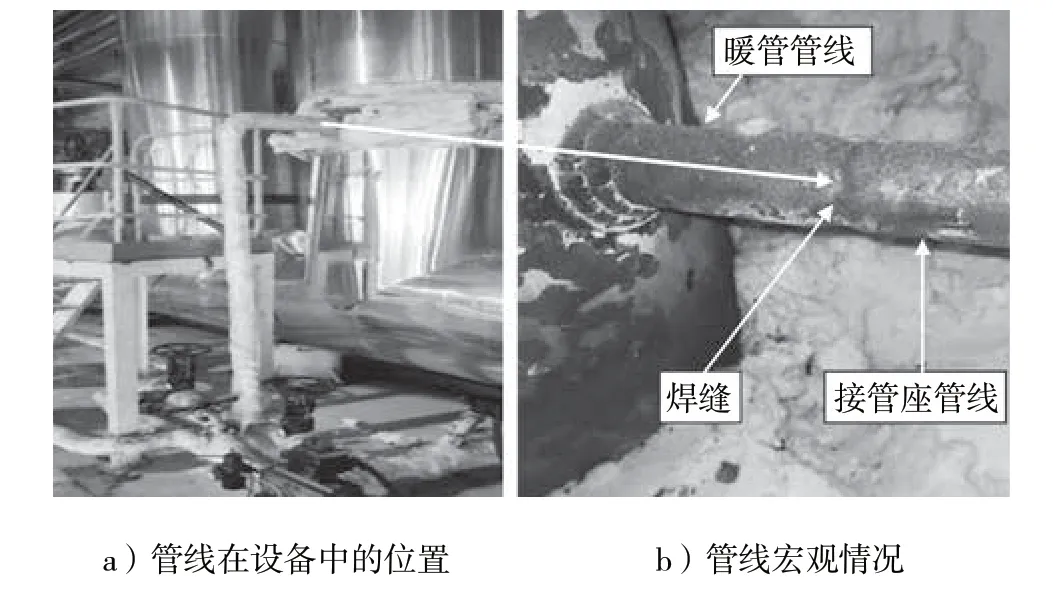

2020 年2 月,电厂人员发现3#机主汽暖管管线接管座焊缝泄漏,暖管管线规格为 42 mm×5 mm,材质为12Cr1MoVG,工作压力为8.83 MPa,工作温度为540 ℃左右,介质为水蒸气。泄漏的暖管管线自2009 年使用至今,该管线仅在3#机主蒸汽管线汽轮机启用时使用,一般用于停工检修,且管线正常运行期间无蒸汽流动。为了查明泄漏原因,避免类似事故再次发生,对产生泄漏的暖管管线进行了检验和分析。

1 理化检验

1.1 宏观检查

在3#机主汽暖管管线与接管座管线对接焊缝处(如图1 所示),可见一条沿焊缝周向开裂的裂纹,裂纹靠近主汽暖管管线侧,裂纹边缘尖锐、无分枝开叉,管外壁裂纹长度约占管周长的1/2。将送检暖管纵向剖开后(如图2 所示),发现裂纹紧邻焊缝位置,裂纹部位内壁处焊瘤高出母材表面约3 mm。接管座管线在近焊缝部位产生了明显变径,变径处最小壁厚为3.5 mm,其他部位壁厚为5.0 mm。

图1 3#机主汽暖管管线泄漏位置

图2 内壁处泄漏部位裂纹及焊瘤

1.2 成分分析

对3#机主汽暖管管线制备光谱分析试样,使用德国SPECTRO Lab. M11 型固定式光谱仪对其进行了成分分析,测试结果如表1 所示。

表1 暖管管线成分分析结果(质量分数)

根据成分分析结果及成品化学分析允许偏差, 3#机主汽暖管管线化学元素分析结果满足GB 5310—2008《高压锅炉用无缝钢管》标准中12Cr1MoVG 化学元素含量要求。

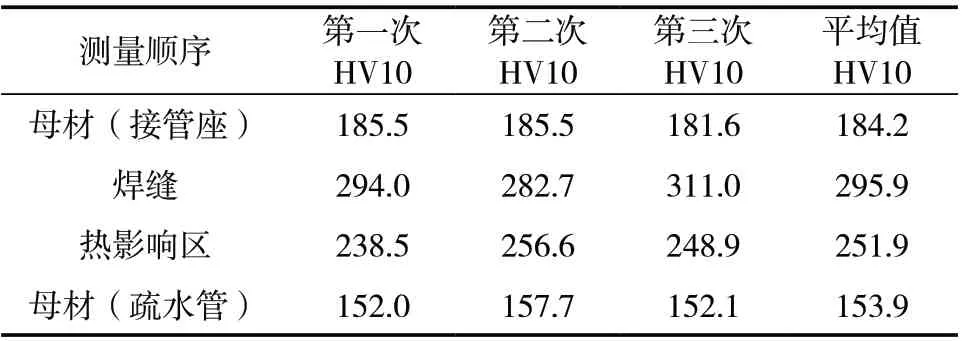

1.3 力学性能测试

在3#机主汽暖管管线母材、焊缝及热影响区部位取样,使用430SVD 型数显维氏硬度计选取三点进行了维氏硬度试验,试验结果可见表2。

表2 暖管管线纵截面硬度对比(HV10/10)

该主汽暖管管线于2009 年投用,因此依据GB 5310—2008 标准要求进行评定,该标准中12Cr1MoVG 材料无硬度要求,因此硬度检验结论仅供参考; GB/T 5310—2017 标准中12Cr1MoVG 硬度要求为135 ~195(HV10/10),因此母材样品硬度值满足要求。

依据标准DL/T 869—2012《火力发电厂焊接技术规程》,同种钢焊接接头硬度不超过母材布氏硬度值加100 HB(维氏硬度为100 HV),本次检验焊缝硬度偏高。

1.4 金相检验

对3#炉暖管管线的母材部位、焊缝及热影响区部位取样,并观察其中的金相组织。接管座母材部位金相组织为铁素体+珠光体,带状组织分布,碳化物已经开始分散,按照标准DL/T 773—2016《火电厂用12Cr1MoV 钢球评级标准》珠光体球化度评级为2.0级,如图3 a)所示;焊缝部位金相组织为贝氏体+少量铁素体,碳化物分布不均匀,晶粒较粗大,如图3 b)所示;热影响区(近接管座)部位金相组织为贝氏体+少量铁素体,碳化物分布不均匀,内壁处发现一条裂纹,裂纹附近有多条沿晶分布显微裂纹,如图3 c)所示,外壁处存在一条较粗的裂纹,裂纹产生于焊缝根部熔合线附近粗晶区,沿晶界扩展,终止于热影响区细晶区,裂纹附近高倍数下能观察到微裂纹,如图3 d)所示、图3 e)所示;疏水管母材部位金相组织为铁素体+碳化物颗粒,碳化物聚集长大,大部分聚集在晶界处及其附近,按照标准DL/T 773—2016 珠光体球化度评级为4.0 级,其内壁存在脱碳现象,如图3 f)所示。

图 3 管道不同部位样品金相组织

2 分析和讨论

该暖管裂纹产生于焊缝熔合区,沿热影响区粗晶区扩展,终止于热影响区细晶区,晶间呈现开裂特征[1],抛光态下可以观察到显微裂纹不连续、呈断续状,具有典型的再热裂纹特征。同时,12Cr1MoV 本身属于 Cr-Mo-V 低合金耐热钢,含有一定的沉淀强化元素,具有再热裂纹敏感性,近焊缝区金属在高温热循环作用下,强化相碳化物沉积在晶内的位错区上,使晶内强化强度大大高于晶界,由于应力松弛而带来的塑性变形主要由晶界来承担[2],于是,晶界应力集中,就会产生裂纹。

管道内壁裂纹处存在焊瘤,并紧邻裂纹部位,其高度自裂纹中心向周围递减,最大高度约为3 mm。焊瘤的存在使焊接残余应力增大且集中,且焊瘤减小了管道内径尺寸,造成管内蒸汽在该处流动不畅,使该处短时温度急剧升高的持续时间增长,加剧了裂纹的萌生及扩展。

该暖管焊缝直管段受力情况分析如下。

(1)暖管管线一端接主蒸汽管线,一端连接90°弯头,弯头连接直管垂直于地面(如图1 所示),中间直段无其他固定支架,仅依靠该段管道弯头和主蒸汽管自然固定支撑。主蒸汽管道的工作温度为540 ℃,工作压力为8.83 MPa,在长期运行过程中,由于主蒸汽温度高,沿水平管道轴向产生较大的膨胀量,焊接接头处需承受来自水平直段管道的轴向推力。焊口附近存在剪切应力集中现象;同时在机组多次启停过程中,管线由于温度、工作压力突然升高使整个管线热膨胀,造成管道内外侧分别承受压应力拉应力,且停机过程中冷缩等变形同样产生应力,也是造成焊接接头裂纹的原因[3]。

(2)管道保温及启停过程中沿管壁厚度方向温度梯度递减,使焊接接头处应力不均,这对裂纹产生有影响。

(3)不同厚度焊接接头间的应力影响为:焊接部位输水管厚度约为5 mm,接管座焊接部位厚度约为3.5 mm,属于不等厚接头焊接,焊接接头在焊后收缩时产生角变形,这种角变形是由于焊缝金属接头几何尺寸不对称而引起偏心力矩导致的,因此,不等厚接头在焊接接头坡口处承受附加弯矩的作用。焊接接头部位同时承受着拉伸应力的作用。这两种力的作用加剧了裂纹扩展[3]。

3 建议

(1)检修期间应严格控制焊接质量,重点对其他焊接部位的焊接质量进行全面管控,并对焊口进行无损检测。

(2)从再热裂纹特征分析得出,再热裂纹产生在热影响区粗晶区,并伴有不同程度的应力集中,可见,产生再热裂纹的必要条件是热影响区粗晶区和应力集中同时存在,因此焊接时应该严格按照工艺要求施焊,确保焊接质量,从而减小应力集中程度。

4 结论

由于管道结构、启停运行时产生的温差、焊接后产生较大焊瘤及焊接接头部位存在不等厚度焊接等原因,暖管焊区存在较大残余应力,并且焊接接头薄弱缺陷区应力较为集中情况,焊接接头薄弱部位存在晶间再热微裂纹,从而使裂纹萌、生扩展直至贯穿至管道内壁。