高地应力富水软岩铁路隧道变形机理及施工控制措施

柳彦军, 刘家奇, 徐继保, 梁斌, 李文杰*

(1. 中铁十五局集团第三工程公司, 成都 610097; 2. 河南科技大学土木工程学院, 洛阳 471023)

随着中国基础建设的不断发展,中国隧道工程总量不断增长,但由于中国地形地貌复杂,喀斯特地貌在云贵高原分布广泛,软弱围岩、岩溶富水、高地应力等问题尤为突出,隧道工程在该地区建造难度更大,所以在高地应力软弱围岩地层修建隧道过程中,如何控制围岩变形是保证隧道工程施工安全的重点[1-4]。

国内外专家学者结合不同的工程实例,针对高地应力软岩隧道的围岩变形特点、变形机理、支护措施等多方面进行研究,形成了丰富的科研成果[5-10]。王建等[11]通过隧道现场监测数据及回归分析法研究了围岩变形时空效应,得出围岩变形的3个阶段及隧道支护施工的最佳时机。张金龙等[12]依托景寨隧道围岩变形特征,通过数值模拟的方法优化开挖支护方式,经现场验证该方案可以有效控制围岩变形。于介[13]根据贾塬隧道地质数据,采用FLAC3D数据计算软件建立3种不同工况的隧道模型,优化了红黏土与砂岩夹泥岩地层围岩隧道施工工法,明显提升了施工效率。赵晨阳等[14]根据东马场1号隧道大变形问题,通过分析初支变形特征提出“抗放结合,以抗为主”的围岩处置原则和应对措施,经过现场施工验证,该措施处治效果良好。马玉春等[15]基于MIDAS/GTS NX有限元软件建立了3种工况的隧道模型,通过对比分析得出适于中国西北地区的高地应力软岩隧道的施工方法。李守刚[16]依托天平关山隧道,通过现场试验的方法分析了隧道内应力分布特征,提出改变边墙曲率抑制围岩变形的措施。陈志敏等[17]运用室内模型试验方法,研制出能够方便、准确地预测高地应力软弱围岩隧道内施工进行所导致的应力变化和围岩及支护结构变形情况的模型试验装置。张俊儒等[18]通过解析计算分析了高地应力变质层状板岩地层隧道的变形特征,根据合理性和可行性对比选定双洞单线隧道洞型,并指出高跨比在1.02~1.06时隧道变形量较小,且易于控制。曹小平等[19]针对高地应力板状软弱围岩隧道大变形问题,提出单层初支+双层二衬的支护形式,通过现场试验验证了该方案的可行性及隧道后期长期运营的稳定性。方星桦等[20]通过数值模拟和现场试验提出了优化围岩拱腰曲率、长短锚杆结合的双层初支形式等方案,有效控制了围岩变形量及变形速率。国内外专家学者对高地应力软弱围岩隧道施工技术及应用有较多的研究成果,但对于在高地应力软弱围岩地区地应力释放方法和隧道围岩变形量控制措施的研究相对较少。

一般的支护措施往往难以解决高地应力软弱围岩隧道中围岩大变形引发的问题,因此现以云南玉磨铁路项目三分部曼勒一号隧道工程为依托,针对施工现场因高地应力软岩所诱发的大变形问题,通过分析影响隧道围岩大变形的重要因素和变形机理,提出开挖迂回导坑释放地应力控制隧道围岩大变形的施工措施,采用数值模拟并结合现场实际情况分析该控制措施的有效性,为后续高地应力软弱围岩隧道施工提供变形控制措施建议。

1 工程背景

云南玉磨铁路由中铁十五局第三工程有限公司承担建设,其中曼勒一号隧道为重点控制工程,位于勐远至曼勒区间,隧道全长8 280 m,主要为单线隧道,仅进口处是85 m长双线隧道,线路最大坡度为9.9‰,隧道最大埋深为700 m。为保证工期,解决施工排水、通风及满足防灾救援疏散需要,隧道采用“1横洞 + 1斜井”的辅助坑道模式,横洞长1 008 m,斜井长699 m,在后续铁路运营期间横洞作为防灾救援疏散的避难所。

曼勒一号隧道横洞工区掌子面开挖至DK448+737,掌子面揭示岩性为泥岩、砂岩夹砾岩和炭质页岩,岩质整体较硬,局部夹软弱层,节理裂隙发育,岩体较破碎,围岩完整性及稳定性较差。地下水发育,拱顶呈现淋雨状渗水,掌子面及以初支多处可见地下水呈线状、雨淋状流出,涌水颜色成灰褐色并含有碎渣,泥岩、页岩遇水后极易软化、变形,稳定性较差,围岩等级由原设计Ⅲ级围岩变更为V级围岩。

通过进一步地质勘查可知,曼勒一号隧道横洞工区大里程掌子面DK448+737围岩为高地应力富水软岩,围岩岩体整体强度较低,岩体内含有大量膨胀土,隧道所在地区最大水平地应力为14.89~22.53 MPa,竖向地应力为12.58~18.81 MPa。由于高地应力、富水、软弱围岩等特征影响,隧道初支受围岩挤压出现大变形现象,钢拱架出现扭曲变形、喷混开裂向洞内侵限,隧道施工存在着施工隐患及安全风险,施工进度受到严重影响,曼勒一号隧道横洞如图1所示。

图1 曼勒一号隧道横洞Fig.1 Horizontal hole of Manle No.1 tunnel

2 围岩变形机理分析

2.1 围岩变形影响因素

曼勒一号隧道开挖由横洞进入正洞后受到复杂的地质条件影响,开挖过程中出现隧道拱顶沉降量及拱腰收敛量大,初支受围岩变形侵限导致钢拱架变形、锚杆失效,部分混凝土开裂。隧道围岩出现大变形主要影响因素如下。

(1)围岩岩性。隧道围岩主要为砂岩夹泥岩、炭质页岩,泥质粉粒结构,局部夹软弱层,岩质较软,岩体较破碎,岩层走向与洞轴线小角度相交。泥岩、页岩遇水后极易软化、变形,其黏聚力下降,内摩擦角增大抗滑移能力下降,围岩完整性及稳定性受到较大影响,易产生围岩松动、大变形。

(2)高地应力因素。围岩初始应力较高,隧道开挖会导致原本整体性很好的围岩应力场重分布,高地应力在隧道开挖后快速释放,应力场未能保持平衡状态,围岩出现应力集中,当集中应力值大于围岩强度时软弱围岩产生塑性变形,逐渐向隧道洞内挤压持续变形,使得围岩的塑性区逐渐增加,这是围岩产生大变形的因素之一。

(3)大变形持续时间。由于炭质页岩与砂泥岩遇水后极易软化,强度低,隧道开挖后随着地下水渗漏,围岩地应力重分布持续时间变长,导致围岩变形持续时间较长。例如:木寨岭隧道大变形持续时间在25~30 d;川藏铁路藏嘎隧道大变形段变形持续时间在45 d以上。

2.2 围岩变形机理分析

隧道围岩出现大变形破坏与无法平衡的地应力场有着密切关系,曼勒隧道埋深较大且地质构造复杂,导致隧道内初始地应力较大。围岩塑性变形主要是由初始地应力产生的径向应力和切向应力作用下导致。

隧道围岩弹性变形阶段的径向应力σr与切向应力σθ分别为

σr=σv-(R0/r)2σv

(1)

σθ=σv+(R0/r)2σv

(2)

(3)

式中:σv为原始地应力;R0为隧道半径;r为计算点围岩实际半径;Rb为围岩抗压强度;φ为围岩内摩擦角;当围岩抗压强度与初始地应力比值小于2时,围岩变形将由弹性变形进入塑性变形阶段。

均质地层中隧道围岩塑性区半径Rp理论公式为

(4)

式(4)中:p0为计算点地应力;pi为支护结构抗力。

由式(4)可知,围岩塑性区半径Rp主要受计算点地应力p0的影响,两者呈线性关系。如果围岩因渗水导致围岩抗压强度Rb减小,围岩塑性区半径也会随之增加。

3 高地应力隧道模型

3.1 模型参数

为了控制隧道开挖过程中的围岩变形量,释放高地应力,经讨论提出在高地应力软弱围岩隧道右侧增设迂回导坑释放地应力以控制围岩大变形,采用数值模拟方法对该措施进行分析,选取合适的力学参数、支护措施和符合高地应力围岩的模型边界条件,验证控制效果及合理性。参考曼勒1号隧道迂回导坑段超前地质预报报告和《铁路隧道设计规范》(TB 10003—2016)[21],围岩初期支护力学参数如表1所示。

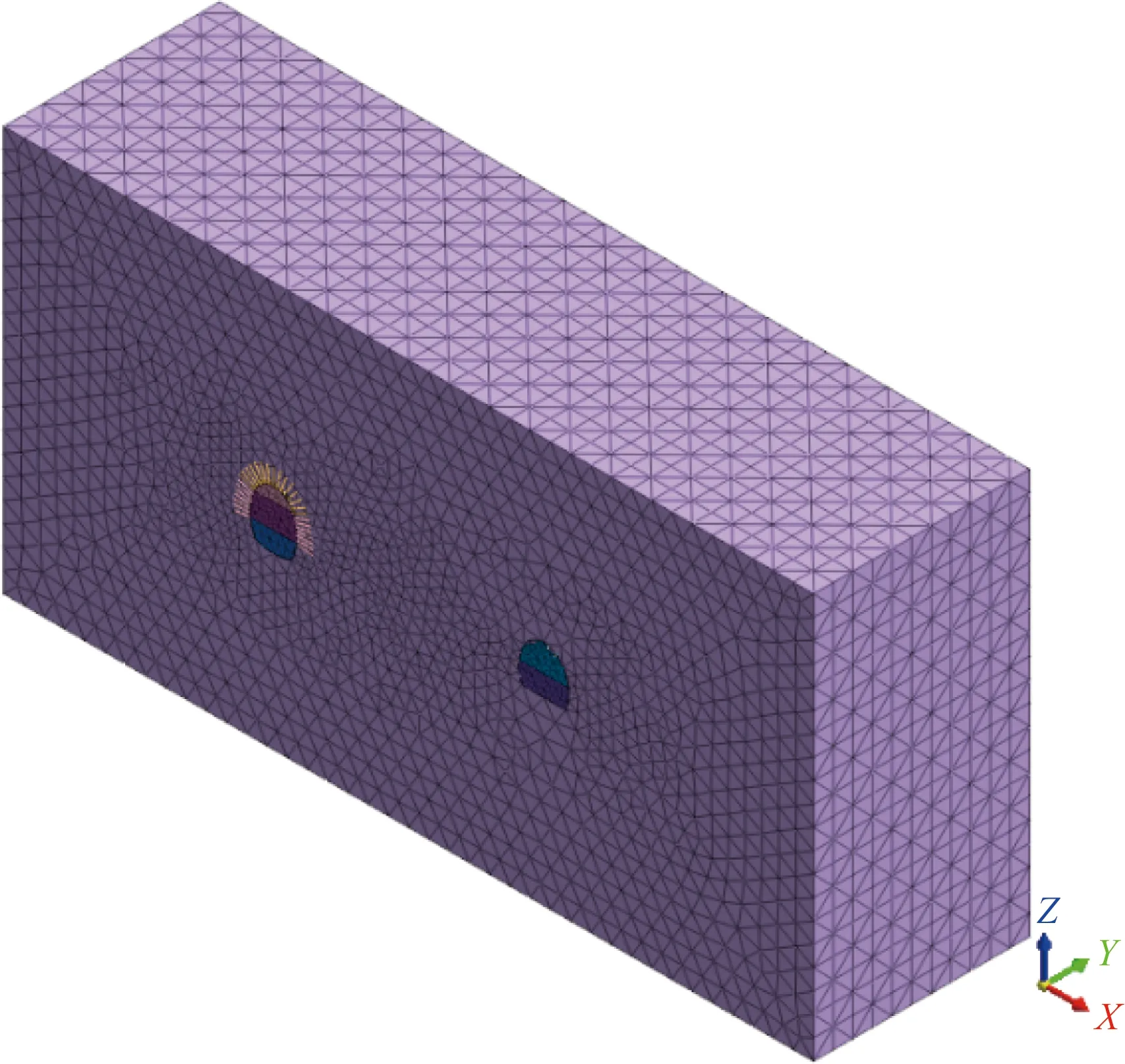

3.2 模型及边界条件

使用MIDAS GTS NX建立3D单元隧道模型,隧道模型为双洞模型,在隧道开挖过程中首先进行右侧迂回导坑开挖,之后再进行隧道正洞开挖,迂回导坑中心距正洞中心40 m,隧道正洞及迂回导坑均采用台阶法开挖。模型边界条件取隧道洞径的3~4倍,X轴水平方向取120 m,Z轴竖直方向取60 m,Y轴纵向开挖长度取75 m;围岩土为四面体单元,采用莫尔-库伦本构模型,隧道及迂回导坑初支为二维板单元,采用各向同性弹性本构模型,为保证锚杆及超前小导管模拟效果,采用植入式梁单元,共划分76 291个实体单元,模型四周设置位移约束,模型静力荷载设置自重荷载模拟土体自重。考虑到本隧道处于高地应力地区,为分析高地应力对隧道开挖方式及围岩稳定性的影响,在隧道围岩上下施加18 MPa均布荷载,左右施加20 MPa均布荷载,侧压力系数K=1.1,3D模型如图2所示。

表1 模型力学参数Table 1 Model mechanical parameters

图2 隧道3D模型Fig.2 Tunnel 3D model

4 结果分析

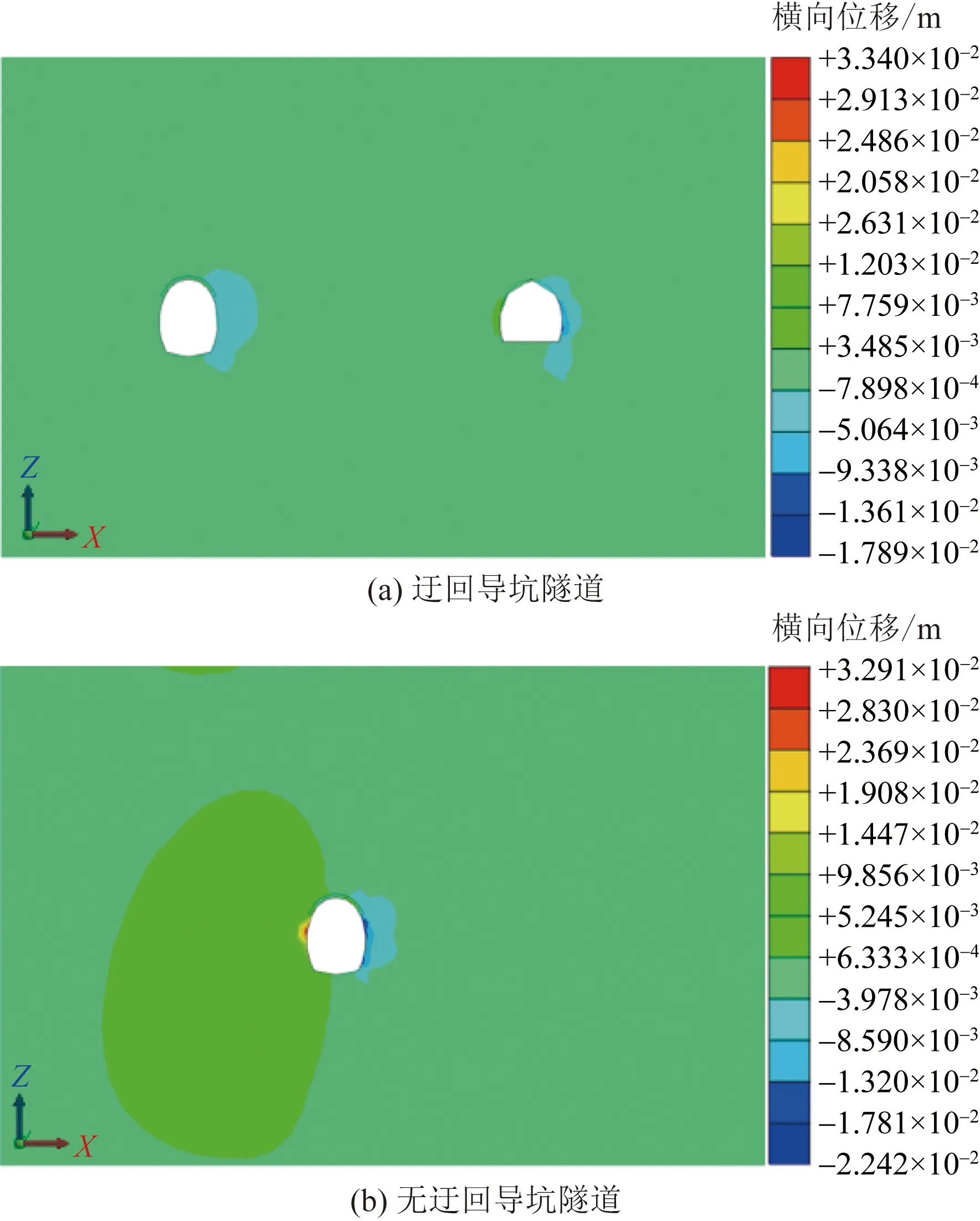

4.1 不同工况下隧道围岩位移对比

由于受到18 MPa垂直应力与20 MPa水平应力的共同作用,两种开挖方式下围岩最大竖向位移均未出现在拱顶位置,围岩水平位移均大于竖向位移。设置迂回导坑模型模拟结果中,围岩最大竖向位移为13.72 mm,出现在迂回导坑上台阶左侧,最大水平收敛位移为33.40 mm,位于迂回导坑右侧拱腰处,隧道正洞最大竖向位移和最大水平收敛位移分别为10.50 mm和9.34 mm;无迂回导坑模型模拟结果中,隧道围岩最大竖向位移为16.33 mm,出现在隧道上台阶左侧,最大水平收敛位移为22.42 mm,位于左侧拱腰处。两种开挖方式结果对比可知,隧道正洞围岩变形均有所降低,竖向沉降位移降低38.46%,水平收敛位移降低58.34%,隧道正洞围岩变形情况有所改善,隧道围岩位移量对比如图3、图4所示。

4.2 不同工况下围岩塑性区对比

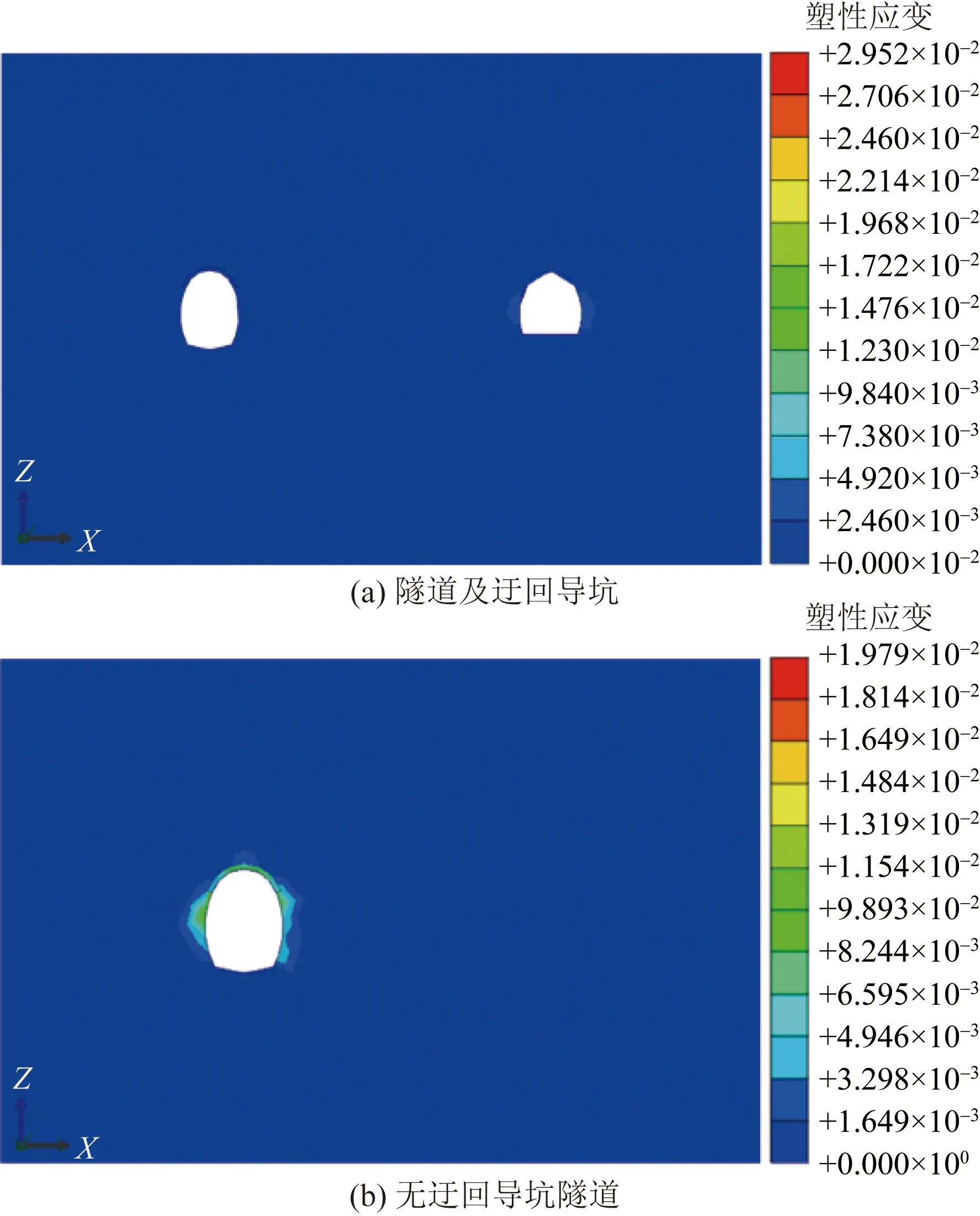

高地应力地区隧道开挖对围岩造成的扰动破坏了初始地应力平衡状态,导致地应力重分布,该区域隧道围岩为软弱围岩,随着地应力逐渐作用,隧道围岩逐渐产生塑性区,有无迂回导坑隧道围岩塑性区如图5所示。

通过分析图5可知,在仅开挖隧道正洞情况下,隧道围岩塑性区主要出现在拱腰及接近拱顶位置,说明隧道拱腰处产生变形破坏的风险较大;而设置迂回导坑后围岩塑性区主要出现在导坑拱腰处,隧道正洞塑性区有明显减小;根据两种工况下塑性应变计算结果来看,隧道正洞塑性区塑性应变最大值减小了25.40%,结果表明在有迂回导坑的工况下隧道正洞围岩较为稳定。

图3 围岩竖向位移量Fig.3 Vertical displacement of surrounding rock

图4 围岩水平位移量Fig.4 Horizontal displacement of surrounding rock

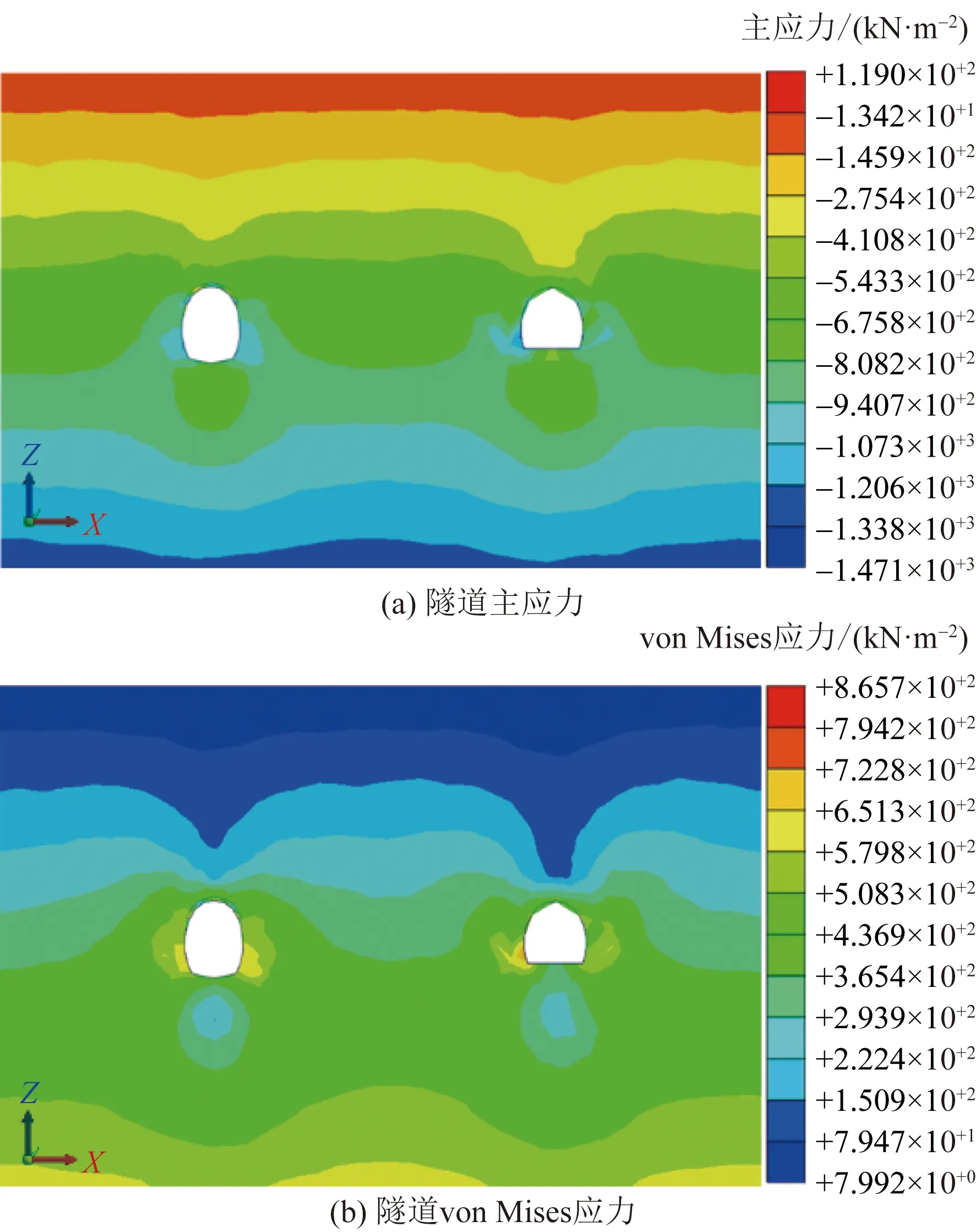

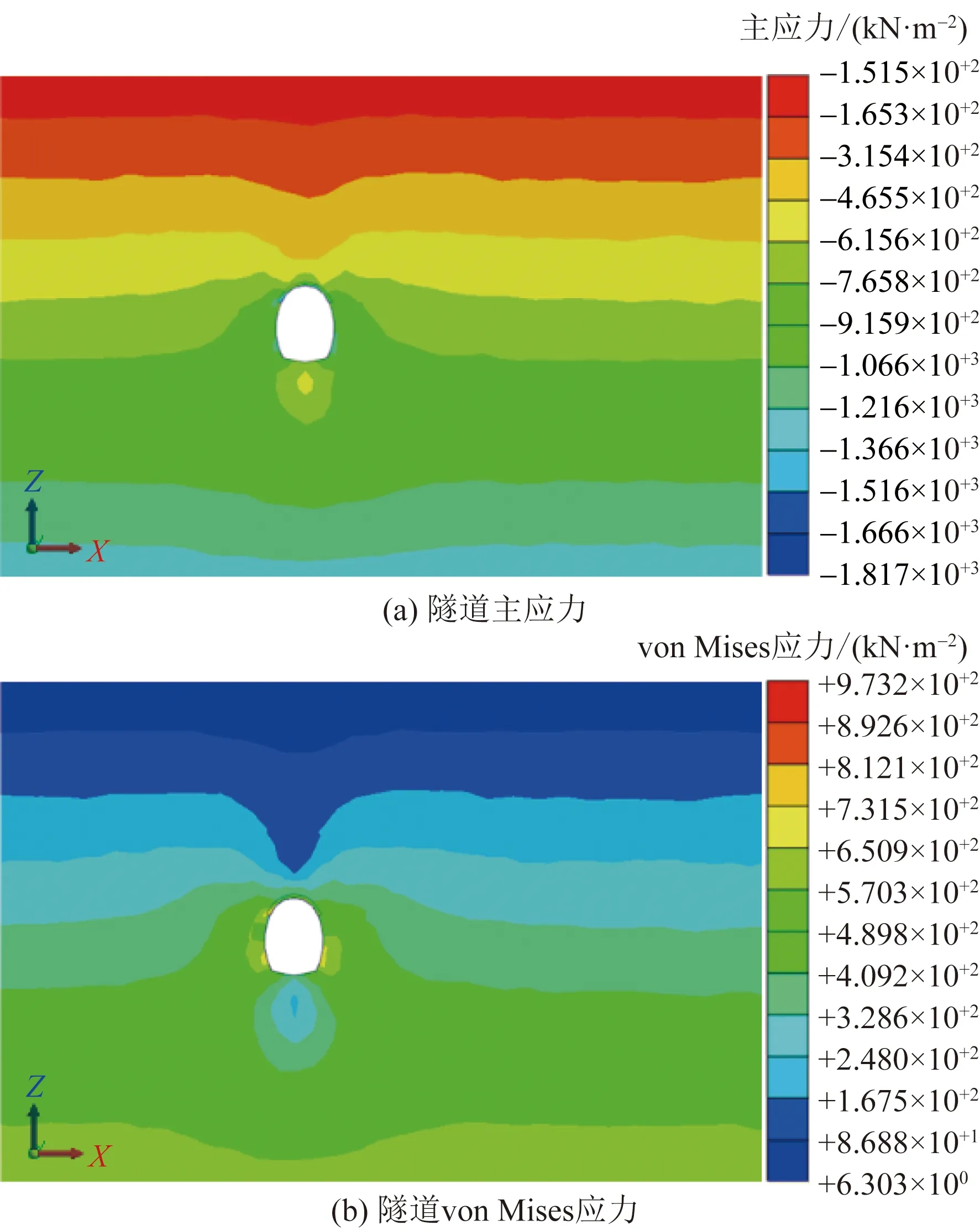

4.3 不同工况下围岩应力对比分析

两种工况下的应力云图如图6、图7所示,根据图6应力云图可知,迂回导坑开挖后高地应力首先作用于迂回导坑初支结构上,其拱顶及拱腰处压应力相较于正洞更加集中,而隧道正洞拱顶所受应力相对迂回导坑有所降低;其中图6(b)中迂回导坑拱顶受压明显大于正洞拱顶。当不设置迂回导坑隧道正洞直接开挖时,图7(a)所示隧道拱腰受压明显,仰拱处受力不均匀有隆起迹象,图7(b)中显示拱顶受力较大。由图6、图7比较可以得出,高地应力软岩隧道开挖增设迂回导坑后,提前导致围岩地应力重分布,当正洞开挖时洞身所受地应力相对有所减小,根据图中数据可知设置迂回导坑后隧道所受最大主应力减小了24.18%,所受最大von Mises应力降低了18.39%,正洞拱顶应力集中现象有明显改善,可以有效降低隧道支护结构受压变形量。

图5 围岩塑性区云图Fig.5 Cloud map of surrounding rock plastic zone

图6 迂回导坑隧道应力图Fig.6 Stress of by-pass tunnelling

图7 无迂回导坑隧道应力图Fig.7 Stress of tunnel without by-pass tunnelling

由图8(b)可知,隧道主洞单独开挖的情况下,在高地应力的作用下隧道初期支护结构在拱腰处出现应力集中;根据图8(a)隧道开挖过程中,在迂回导坑初支结构的拱腰处出现了压应力应力集中现象,隧道正洞初支结构受力相对较为均匀,相较于未设置迂回导坑隧道应力集中分布明显减少,其中正洞支护结构所受最大主应力减少了20.35%,由此可得,高地应力地区隧道开挖过程中,设置迂回导坑有释放地应力、减少隧道正洞受地应力影响的作用。

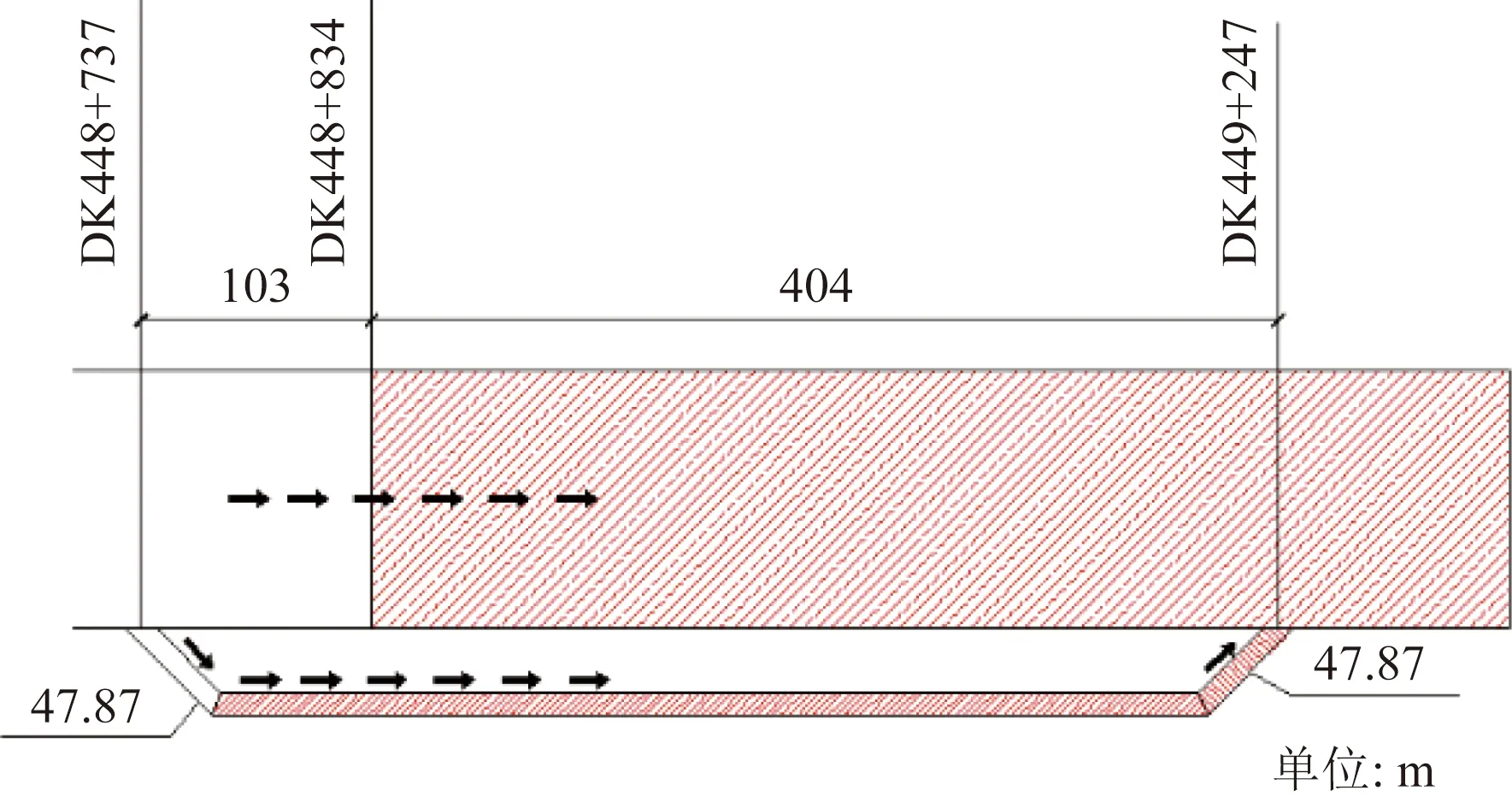

5 高地应力软岩隧道施工技术应用

根据超前地质预报和隧道有限元模型模拟结果分析,高地应力富水软岩隧道施工中开挖迂回导坑有释放部分地应力和减小隧道正洞围岩变形作用,为了验证以上迂回导坑的作用及实际效果,选取(DK448+843)-(DK449+247)段进行现场试验,探究实际施工中迂回导坑的控制隧道围岩变形效果。

图8 初支最大主应力图Fig.8 Maximum principal stress diagram of initial support

5.1 迂回导坑现场试验

迂回导坑开挖前需完成DK448+737处初支仰拱后进行迂回导坑开口,该段二衬暂不施工。迂回导坑进洞达到3 m后先进行开口段二衬施工,确保开口段隧道稳定再进行后续开挖支护工作。

隧道正洞开挖方向倾斜45°向右前侧开口增设迂回导坑,迂回导坑进洞56.57 m后与隧道正洞平行40 m向前开挖施工,迂回导坑采用台阶法开挖初衬结构采用V级加强I型复合式衬砌,采用全环I20b型钢钢架加强支护,间距0.6 m/榀,每循环进尺上台阶1 ~ 2榀,中下台阶不大于两榀,开口位置上台阶采用21根Φ42 mm超前小导管进行补强,超前小导管每根4.5 m,环向间距0.3 m;导坑进洞3 m后,超前支护采用纵向每环间距6 m,每环21根,每根长9 m,Φ89 mm大管棚,迂回导坑示意图如图9所示。

迂回导坑至隧道正洞里程DK449+207向左倾斜45°出迂回导坑至隧道正洞,向前后两个方向增设两个隧道开挖工作面可以有效增加施工进度。(DK448+737)-(DK449+247)段隧道施工结束后对迂回导坑进出口进行封堵,对进出口段隧道正洞初进行支模注浆,迂回导坑进口封堵施工如图10所示。

图9 迂回导坑示意图Fig.9 By-pass tunnelling schematic map

图10 迂回导坑进口封堵Fig.10 By-pass tunnelling import blocked

5.2 现场监测数据

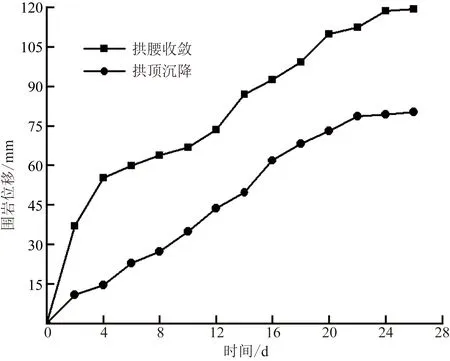

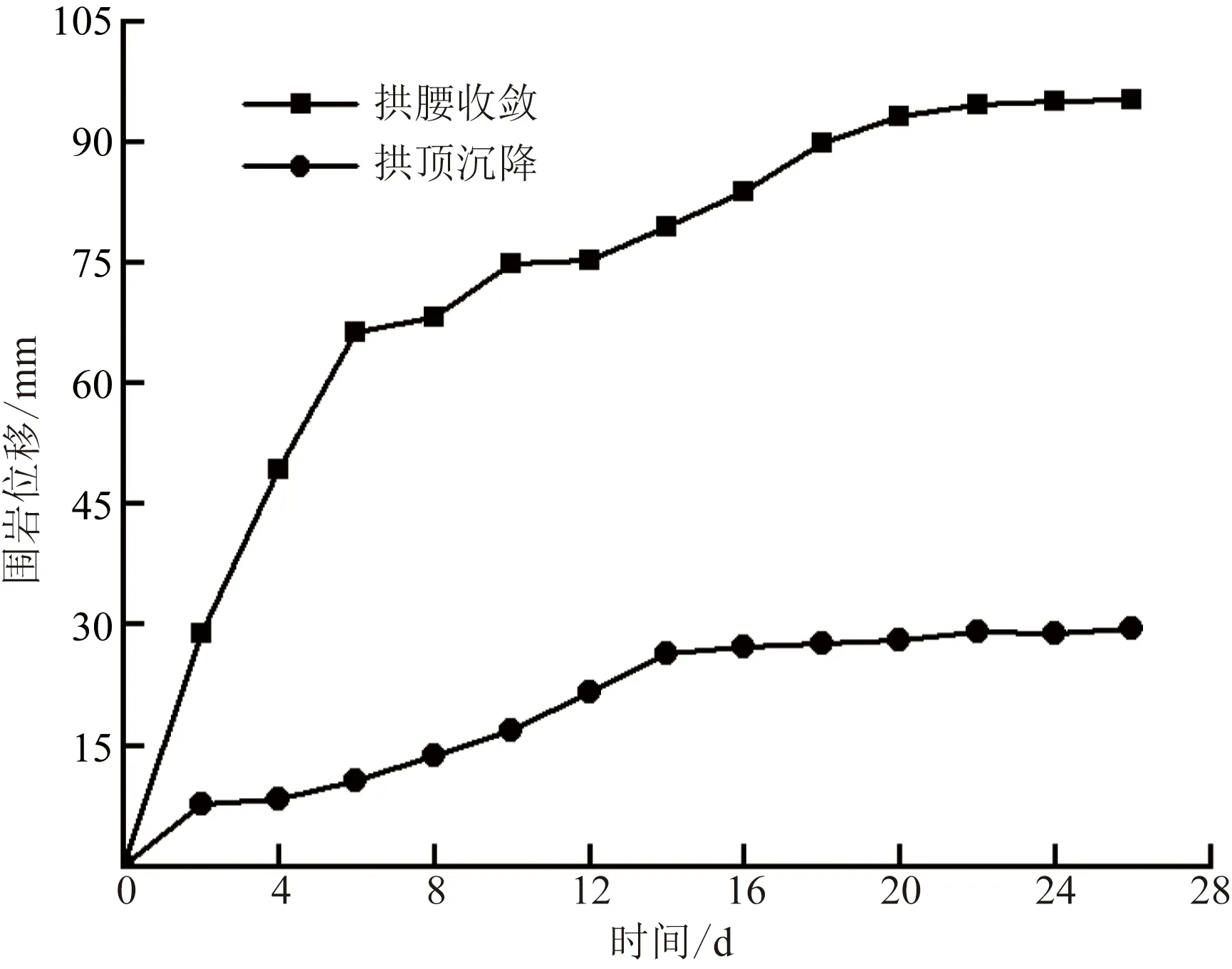

迂回导坑及隧道进行连续26天监测隧道正洞与导坑围岩变形数据如图11、图12所示。

由图11可知,迂回导坑拱腰水平收敛最大值为119.2 mm,该位置位于DK448+945处,第0~10天拱腰收敛速率较快,其中第2~4天收敛速率最快达到9.15 mm/d;拱顶竖向沉降最大值为80.1 mm,位于DK448+845截面,第14~16天的沉降速率为6.15 mm/d,达到26 d检测中沉降速率最快值;由以上迂回导坑监测数据中可以看出,围岩变形持续时间较长、变形量较大,直至第24天开始趋于稳定。

由图12可知,隧道正洞拱腰水平收敛最大值为95.2 mm,拱顶竖向沉降最大值为29.4 mm,拱腰收敛最大值与拱顶沉降最大值里程桩号分别为DK448+955与DK449+25;前8 d的拱腰收敛速率较快,在第8~14天拱顶竖向沉降速率有上升趋势后趋于稳定。

(DK448+843)-(DK449+247)段隧道正洞最大变形量的95.2 mm变形量,相较于(DK445+751)-(DK445+790)段隧道按台阶法开挖后的隧道变形量监测结果中,变形量主要为80~250 mm,围岩变形量减小了61.92%,迂回导坑在隧道开挖过程中对减小隧道正洞变形量有明显效果。

图11 迂回导坑监测数据Fig.11 By-pass tunnelling monitoring data

图12 隧道监测数据Fig.12 Tunnel monitoring data

5.3 实施效果

曼勒一号隧道位于勐远—曼勒区间,该地区全年降雨量较大,泥岩、砂岩夹砾岩围岩遇水后易软化,在高地应力的作用下围岩易产生大变形,有较大的施工安全隐患,对隧道施工产生较大影响,曼勒一号隧道(DK448+843)-(DK449+247)高地应力段采用开挖迂回导坑的施工控制措施,释放地应力,改善隧道正洞受力状态,有效降低隧道正洞变形量,使得该段隧道未出现围岩大变形情况,施工效果良好。

6 结论

(1)高地应力富水软弱围岩隧道开挖后,围岩变形情况表现为变形量大,变形速率大,变形持续时间长,拱腰水平收敛明显大于拱顶竖向沉降,初支完成后围岩变形导致钢拱架变形需进行换拱处理,严重影响施工进度。提出在隧道右侧开挖迂回导坑释放围岩中高地应力的方法,以控制隧道正洞围岩变形量。

(2)根据数值模拟结果可知,模拟高地应力工况中,开挖迂回导坑后隧道正洞拱顶沉降及水平收敛均有所下降,围岩塑性区塑性应变减小17.37%,隧道最大主应力减小24.18%,结果表明迂回导坑可以有效降低高地应力作用下围岩的变形量,也可以起到释放高地应力、降低其对隧道正洞支护结构的影响。

(3)增设迂回导坑后现场监测结果表明,正洞的变形量为95.2 mm,相较于前期隧道变形量明显减小,增加了隧道正洞开挖面,隧道施工效率得到提升,弥补了前期因围岩大变形导致换拱所延长的工期。

(4)通过迂回导坑力学模型结合现场施工试验分析,证明了迂回导坑在控制隧道围岩变形量方面的有效性与可行性,该方案可为今后类似隧道工程提供参考借鉴。