不同钢渣掺量的沥青玛蹄脂碎石混合料路用性能

陈伟, 韦金城,*, 徐希忠, 张晓萌, 闫翔鹏, 韩文杨, 户桂灵, 芦子朝

(1.山东建筑大学交通工程学院, 济南 250100; 2. 山东省交通科学研究院科技创新中心, 济南 250102; 3. 山东省交通规划设计研究院有限公司, 济南 250031)

随着中国经济的迅速发展,钢铁材料在经济建设中的消耗增长量尤为突出,据统计,2018年世界粗钢产量达到18.086亿t,中国占50%以上。钢渣是炼钢过程中产生的副产品,占炼钢产生废料的13%[1]。美国、欧洲和其他发达国家钢渣利用率高达70%~80%[2],但是中国钢渣资源利用率只有29.5%,其余的钢渣被大规模露天堆放或直接填埋处理,不仅占用了土地资源,而且对环境造成了严重的污染。这与国家努力实现可持续发展的目标相违背,因此如何有效利用钢渣引起研究人员的思考。

钢渣与石灰岩、玄武岩相比具有天然优势。钢渣中含有丰富的金属氧化物,表面粗糙,因为金属氧化物的聚合,能有效地为钢渣表面提供粗糙起伏的微观形态,造成钢渣之间的表面摩擦力较大[3]。陈雨等[4]将钢渣、再生集料制成的透水沥青混合料进行低温劈裂试验和动态模量试验,结果表明:掺入钢渣后经过冻融循环的沥青混合料具有较好的高温抗车辙性。刘兴成[5]通过体积法确定了不同钢渣掺量的OGFC-13沥青混合料的级配,发现钢渣掺量为50%时性能较好。Kavussi等[6]通过对钢渣混合料采用四点弯曲疲劳试验,证明了含钢渣的沥青混合料的抗疲劳性能较好。李伟等[7]用钢渣代替碎石作为沥青混合料的骨料分析表明,控制骨料的最大公称粒径和沥青用量在合适的范围内,可以提高钢渣沥青路面的路用性能。刘明金等[8]通过将AC-13中的石灰岩用钢渣代替,结果表明使用50%~75%的钢渣代替石灰岩时,钢渣沥青混合料的综合性能最优。Masoudi等[9]通过向温拌沥青混合料加入钢渣进行老化试验发现,钢渣可以减缓沥青混合料的短期老化和长期老化。Motz等[10]通过室内直剪试验对钢渣沥青混合料的各层间抗剪强度进行研究,证明钢渣沥青混合料路面的抗剪强度优于普通沥青混合料路面的抗剪强度。张强等[11]使用等体积法将沥青混合料中的石灰岩粗集料用不同掺量的钢渣替代制备钢渣沥青混合料并进行性能分析,发现随着钢渣的掺入可以提高其高温性能和水稳定性,但低温抗裂性和安定性先提高后降低。

综上所述,将钢渣掺入沥青混合料中可以提高混合料的抗滑性、稳定性、抗水损害性、自愈性、抗车辙性能等,但是目前对于SMA-13沥青混合料最佳钢渣掺量的研究很少,现使用不同的钢渣掺量代替普通石灰岩粗集料制备的SMA-13沥青混合料,进行路用性能分析、体积膨胀性分析,得出SMA-13沥青混合料路用性能最佳的钢渣掺量,为后期在实际工程中的应用和发展提供理论基础。

1 原材料性质

1.1 沥青

使用的沥青胶结料是京博石化公司生产的苯乙烯(SBS)改性沥青,根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),对该沥青的常规性能进行了检测,具体技术指标如表1所示,均满足规范要求。

1.2 钢渣和石灰岩粗集料

钢渣选用山东省日照钢铁厂生产热焖钢渣集料,为了防止钢渣遇水发生体积膨胀,将钢渣置于自然环境中与雨水和空气充分接触8个月,基本可以消除钢渣的体积不稳定性。石灰岩采用的是中国济南市周边的优质石灰岩,依据《公路工程集料试验规程》(JTG E42—2005),对粗集料各功能指标进行测试, 具体指标如表2所示,满足规范要求。

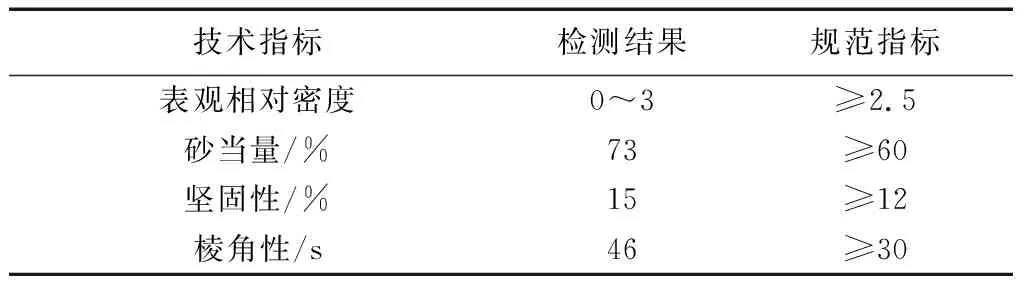

表2 粗集料的特性Table 2 Properties of coarse aggregates

1.3 石灰岩细集料

若沥青混合料的细集料采用钢渣细集料,可能会造成混合料较大的体积变化,额外增加沥青用量[12],综合考虑,采用石灰岩细集料作为细集料,具体指标如表3所示。

表3 细集料的特性Table 3 Properties of fine aggregates

1.4 级配组成

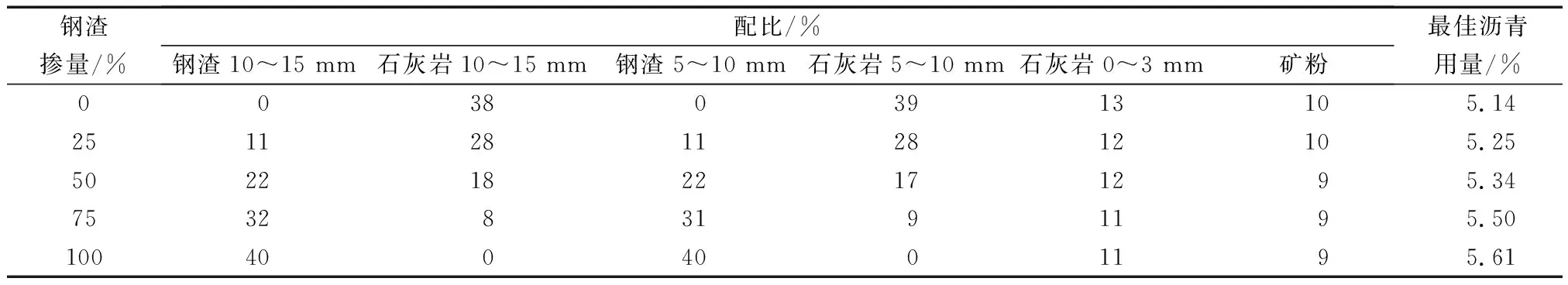

为了确定钢渣SMA-13沥青混合料的最佳钢渣掺量,共设计了5种不同钢渣掺量的沥青混合料:钢渣掺量分别为0、25%、50%、75%、100%。其中SMA-13沥青混合料的粗集料部分由粒径5~10 mm和10~15 mm的钢渣和石灰岩按一定比例组合形成,细集料部分采用粒径0~3 mm的石灰岩,为了防止出现钢渣与石灰岩集料的密度差值过大,导致实际合成级配曲线与目标级配曲线的偏离,采用体积法[13-14]将石灰岩粗集料替换为掺量不同的钢渣粗集料,进行马歇尔击实试验,确定最佳沥青用量,制备钢渣掺量0、25%、50%、75%、100%SMA-13沥青混合料,并进行路用性能验证,具体级配组成如表4所示。

2 试验方法

2.1 车辙试验

将钢渣掺入SMA-13沥青混合料中,由于钢渣自身强度原因,通常会提高沥青混合料的抗车辙性能[15]。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)(T0719),通过车辙试验评价沥青混合料的抗车辙性能,其动稳定度能较好地反映沥青路面在夏季高温条件下抵抗车辙形成的能力。试验采用长度300 mm、宽度300 mm、高度50 mm的标准沥青混合料试件,每种钢渣掺量各设置3个平行试件。试件开始前,先将混合料试件放置在(60±1) ℃的恒温 箱中保温6 h,确保试件内部温度稳定在60 ℃。然后将试件放置在试验温度60 ℃,橡胶制的实心轮胎与试件的接触压强为0.7 MPa,往返碾压速度为(42±1) 次/min。采用位移传感器线性可变差动变压器(linear variable differential transformer,LVDT)收集车辙深度变化,依据时间和车辙深度的变化计算动稳定度。

2.2 汉堡车辙试验

根据AASHTO T 324-11,汉堡车辙试验可以评价沥青混合料的抗车辙性能和水稳定性。首先将旋转压实机成型的高度65 mm、直径150 mm的沥青混合料圆柱体试件,使用切割机切割成汉堡标准试件,然后把安装试件的模具,放入(50±1) ℃的水中,使钢轮在试件上以(52±2) 次/min的速率往复运动。当钢轮在试件上碾压20 000次或者位移传感器LVDT测量的车辙深度达到12.5 mm时,车辙仪自动停止并保存数据。试验主要通过测定沥青混合料的车辙深度和加载次数来判定沥青混合料的早期破坏。

2.3 冻融劈裂试验

冻融劈裂试验依据AASHTO T 283,通过沥青混合料试件冻融前后的劈裂抗拉强度比,评价沥青混合料的抗水损害能力。标准试件采用马歇尔击实,双面各击实50次,试件尺寸为直径100 mm、高度(63.5±2.5) mm,每种钢渣掺量制作6个试件,将试件分为两组,一组试验前放置在25 ℃的水浴中保温2 h±10 min,另一组试件先抽真空,饱和度应控制在70%~80%,然后将试件放入注水10 mL的塑料袋,再将塑料袋放入-18 ℃的恒温箱至少16 h,冰冻后放入60 ℃的水浴中24 h,然后将试件移至25 ℃的水浴中浸泡2 h,按照加载速率50 mm/min测定马歇尔试件的劈裂强度。

2.4 动态模量试验

动态模量试验是在无侧限的条件下,按照一定的温度和加载频率对试件施加偏移正弦波轴向压应力,测量试件可恢复应变,是模拟沥青混合料实际路用性能的重要方法。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)(T0738),将旋转压实仪成型的直径150 mm、高度170 mm的圆柱体试件,每种钢渣掺量各4个平行试件,通过取芯切割成直径100 mm、高度150 mm的标准试件。试验前需要在试验温度下保温最少4 h,采用AST材料试验机进行测试,并计算动态模量。

2.5 低温弯曲试验

沥青混合料低温弯曲试验用于评价沥青混合料在低温时抗弯拉破坏的性能。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)(T0715),将成型的300 mm×300 mm×50 mm的沥青混合料车辙板试件切割成长度(250±2) mm、宽度(30±2) mm、高度(35±2) mm的棱柱体小梁试件,试验前将试件放置在(-10±0.5) ℃的温度下保温至少45 min,保证试件内部温度均匀,然后将试件放在跨径为200 mm的底座上,以50 mm/min的加载速度向试件中部施加荷载,采用位移传感器LVDT测量跨中挠度,为了减少偶然情况的发生,对每种沥青混合料采用4次重复试验,计算出抗弯拉强度、最大弯拉应变和弯曲劲度模量。利用抗裂性反映钢渣SMA-13沥青混合料的低温耐久性。

表4 钢渣SMA-13级配组成设计Table 4 Steel slag SMA-13 gradation composition

2.6 沥青混合料膨胀性试验

根据《公路工程集料试验规程》(JTG E42—2005),当钢渣作为沥青路面材料时,必须检测钢渣的活性和膨胀性是否达到使用标准。将钢渣按照沥青混合料的实际配合比,制作标准马歇尔试件,每种钢渣掺量马歇尔试件制作3个,用游标卡尺在直径方向测量3个直径,在高度方向上测定4处,计算初始体积V1,然后将试件放入(60±1) ℃的恒温水浴中浸泡75 h,然后取出试件冷却至室温,观察外表有无裂缝或鼓包现象,并按照相同方法测量试件体积V2。计算出钢渣沥青混合料的膨胀量。

3 试验结果与分析

3.1 高温稳定性研究

通过车辙试验和汉堡车辙试验得到的动稳定度和车辙深度,分析不同钢渣测量下SMA-13沥青混合料的高温抗车辙性能,进而研究随着钢渣的掺入,SMA-13沥青混合料高温稳定性的变化规律。如图1所示,不同钢渣掺量下的SMA-13沥青混合料的动稳定度随着钢渣掺量的增大而增大,且都大于规范规定值3 000次/mm,直至钢渣掺量为75%时达到峰值8 035次/mm,然后开始下降,但掺入25%、50%、75%、100%钢渣的SMA-13沥青混合料都比不掺钢渣时的沥青混合料动稳定度提高至少1/4以上。钢渣掺量75%的SMA-13沥青混合料车辙深度为1.19 mm,均比其他掺量的钢渣SMA-13沥青混合料的车辙深度小。如图2所示,在50 ℃水浴条件下进行的汉堡轮辙试验,检测的车辙深度随着钢渣掺量的增加而减小随后增大,当钢渣掺量达到75%时,SMA-13沥青混合料的20 000次车辙深度达到最小值2.25 mm。加入钢渣可以使SMA-13沥青混合料的高温抗车辙性能提高,因为钢渣较石灰岩更加坚硬且棱角丰富,抵抗压力的能力更强,经压实后的粗集料间可以形成紧密的嵌锁结构,而且钢渣呈碱性,内部孔隙较多,与沥青结合性较好,从而提高了沥青混合料的高温稳定性。但随着钢渣掺量提高到100%时,所需要的沥青用量增大,钢渣孔隙内部的沥青达到饱和,在相同的压实条件下,更容易导致泛油和车辙。随着钢渣掺量的提高,由于钢渣独特的棱角性导致混合料结构更难被压实,孔隙率和压实度可能会更难控制,从而导致高温稳定性下降。

图1 不同钢渣掺量下SMA-13车辙试验结果Fig.1 Wheel tracking test results of SMA-13 with different steel slag content

图2 不同钢渣掺量下SMA-13汉堡试验结果Fig.2 Hamburg wheel tracking test results of asphalt mix with different steel slag content

3.2 低温抗裂性研究

根据《公路沥青路面设计规范》(JTG D50—2017)进行低温弯曲试验分析SMA-13沥青混合料在每种掺量下的最大抗弯拉强度和最大弯曲应变,来评价不同钢渣掺量SMA-13沥青混合料的低温抗裂性能,其中最大弯拉应变可以表征沥青混合料在某一钢渣掺量下具有较好的低温抗裂性。如表5所示,不同钢渣掺量的SMA-13沥青混合料的最大弯拉应变均大于规范规定,但钢渣掺量为0时SMA-13沥青混合料的最大弯拉应变最大,随着钢渣掺量的增加SMA-13沥青混合料的最大弯拉应变开始下降,当钢渣掺量为75%时,沥青混合料的最大弯拉应变下降了6.0%。主要是因为钢渣在露天存放过程中在表面会积聚很多微小粉尘吸附在钢渣的表面,降低与沥青的黏附性;随着钢渣掺量的提高,虽然沥青用量增加但上述现象会更加明显,由此可得SMA-13沥青混合料中掺入钢渣会降低其低温抗裂性能,但钢渣掺量为75%较钢渣掺量0时,低温抗裂性能下降并不大。

表5 不同类型SMA-13沥青混合料低温弯曲试验结果Table 5 Results of low-temperature bending tests on SMA-13 asphalt mixes with different steel slag contents

3.3 水稳定性研究

冻融劈裂试验的试验条件比一般浸水试验更加严格,目的是检验SMA-13沥青混合料在不同钢渣掺量下混合料的抗水损害能力。如图3所示,随着钢渣的掺入,SMA-13沥青混合料的冻融劈裂比逐渐增加,但增长的幅度不大,直到钢渣掺量达到75%时SMA-13沥青混合料的冻融劈裂比达到最大91.5%,比掺量0时增加7.4%,随后当钢渣掺量为100%时,下降3.5%。这表明钢渣的掺入可以提高SMA-13沥青混合料的水稳定性,主要是因为钢渣内部有许多微小孔隙,并且钢渣呈碱性与沥青结合更加紧密,因此与沥青结合时可以增大黏附力,提高了混合料的水稳定性。但钢渣中还有未完全反应的CaO、MgO等有害杂质,与水反应会生成Ca(OH)2、Mg(OH)2对钢渣SMA-13沥青混合料的水稳定性造成影响。

图3 不同类型SMA-13沥青混合料冻融劈裂试验结果Fig.3 Freeze-thaw splitting strength ratio of SMA-13 under different steel slag content

3.4 动态模量研究

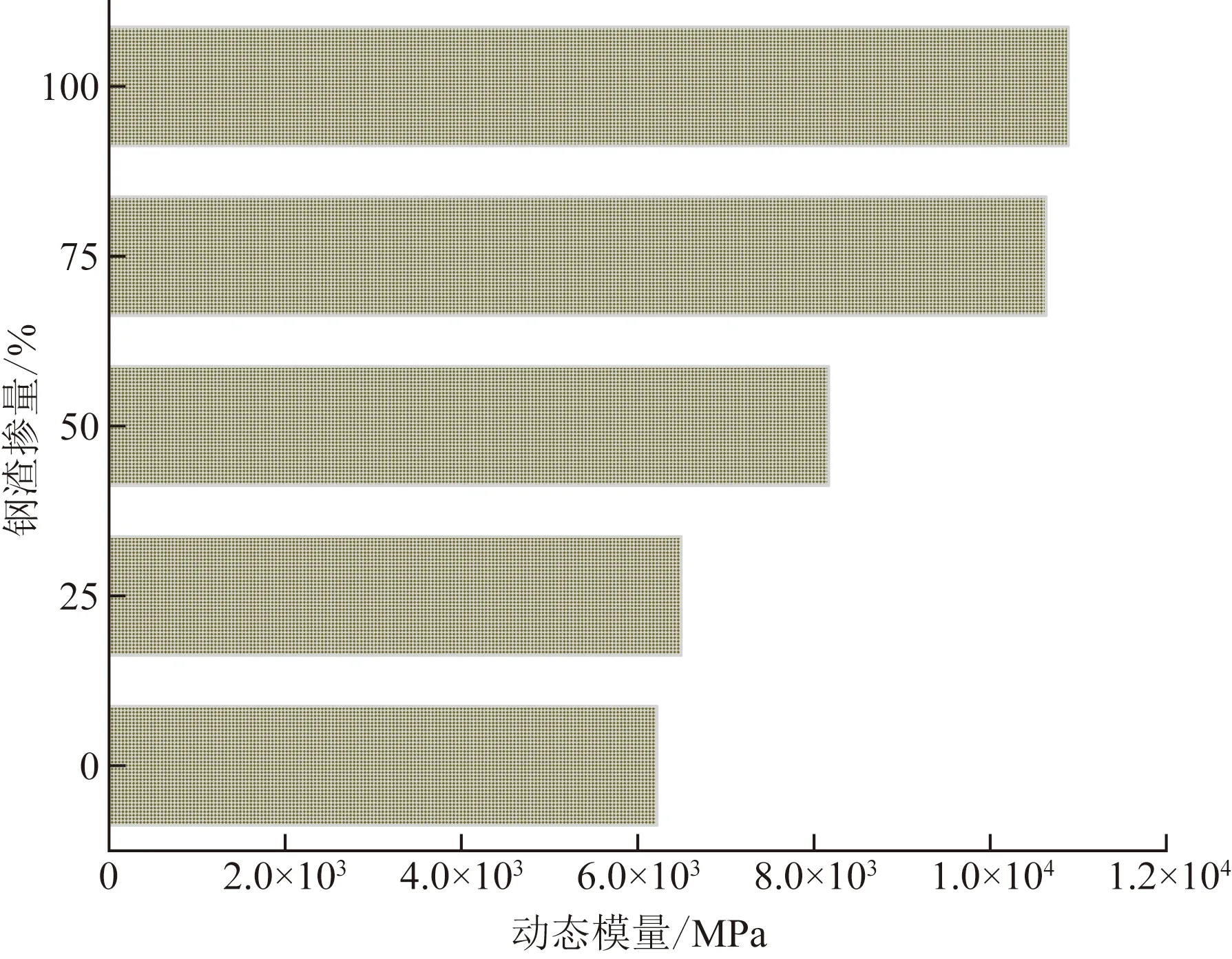

单轴压缩动态模量作为沥青混合料材料的一种重要性能参数,因为动态模量与路面实际材料响应特征更接近,可最大程度上消除静态荷载作用下材料产生的蠕变等非线性变形,与弹性层状体系的假设更接近[16]。如图4所示,在试验温度恒定下,所有沥青混合料的动态模量|E*|均随着加载频率f的增加而增大。由于沥青混合料的材料属性为黏弹性,在外荷载应力作用下其形变存在一定的延迟性,部分瞬时能量释放不充分,能量的积累随着加载频率的增加逐步升高,也就导致了动态模量|E*|的逐渐加大。当加载频率相同时,动态模量随着温度的升高而下降;当温度相同时,钢渣SMA-13沥青混合料随着加载频率的降低而下降。表明温度的升高会影响钢渣SMA-13沥青混合料的动态模量,温度升高时钢渣内部孔隙与沥青的黏附力减低,钢渣的掺入会伴随着更多的沥青用量,上述现象也会更加明显。依据《公路沥青路面设计规范》(JTG D50—2017),所设计的SMA-13沥青混合料在20 ℃、10 Hz条件下所测的动态压缩模量需满足在7 500~12 000 MPa的范围中,因此如图5所示,当钢渣掺量在0和25%时都不满足规范要求,当钢渣掺量在50%、75%和100%时所测的动态模量均满足规范要求因此向SMA-13沥青混合料中掺入适量的钢渣可以提高动态模量值。综上可知,钢渣的掺入能明显提高SMA-13沥青混合料的动态模量,当钢渣掺量为50%、75%和100%时的动态模量都满足规范要求,其中75%和100%时动态模量较大,但钢渣掺量为100%时随温度的升高动态模量下降较快,表明钢渣掺量为100%时的高温性能较钢渣掺量75%时差,建议SMA-13沥青混合料的钢渣掺入量为75%。

3.5 体积安定性研究

钢渣中存在的游离氧化钙(f-CaO)和游离氧化镁(f-MgO)的含量会随着钢渣掺量的增加而增加,它们遇水后都会发生不同程度的膨胀,会导致沥青混合料出现裂缝等病害[17],降低道路的使用性能。需要对沥青混合料进行膨胀性试验,检测其体积膨胀率是否满足规范要求。根据《公路工程集料试验规程》(JTG E42—2005)的要求,试验前后的体积变化是不能超过1.5%,具体试验结果如表6所示,随着钢渣掺量的增加,SMA-13沥青混合料的体积膨胀率也逐渐增加,主要原因是随着钢渣掺量的增加,钢渣内部剩余的f-CaO和f-MgO的含量也随之增加与水反应生成Ca(OH)2、Mg(OH)2[18],导致体积膨胀,影响了沥青混合料的体积安定性。不同钢渣掺量的SMA-13沥青混合料的体积膨胀率均在0.9%以下,都满足规范要求,表面无裂缝等不良病害出现,可能是此钢渣的陈化将f-CaO和f-MgO的含量降低的效果较好,且沥青包裹在钢渣表明,减少了与水分接触的机会,从而避免了膨胀的发生。钢渣SMA-13沥青混合料的体积安定性与钢渣掺量成反比。

图4 不同钢渣含量的沥青混合料的动态模量测试结果Fig.4 Dynamic modulus test results of asphalt mix with different steel slag contents

表6 不同类型SMA-13沥青混合料膨胀性试验结果Table 6 Results of swelling tests on SMA-13 asphalt mixes with different steel slag contents

图5 20 ℃、10 Hz下动态模量随钢渣掺量的 变化关系试验结果Fig.5 Experimental results on the relationship between dynamic modulus and steel slag content at 20 ℃ and 10 Hz

4 结论

将不同钢渣掺量的SMA-13沥青混合料进行了车辙试验、汉堡车辙试验、沥青混合料弯曲试验、冻融劈裂试验、动态模量试验和沥青混合料膨胀性试验研究其路用性能,根据试验结果,可以得到以下结论。

(1)采用体积替换法将普通石灰岩粗集料替换为不同掺量的钢渣粗集料,计算出各钢渣掺量的级配组成,利用马歇尔击实试验得到最佳沥青用量,制备SMA-13沥青混合料。

(2)主要对5种不同钢渣掺量的SMA-13沥青混合料的高温稳定性能、低温抗裂性能、水稳定性、动态模量和体积安定性进行分析研究,并探求其产生的原因。钢渣的掺入能够提高沥青混合料的高温稳定性和水稳定性,但是会降低其低温性能和体积安定性;在20、30、40和50 ℃条件下相同的加载频率下,75%的钢渣掺量SMA-13沥青混合料的动态模量优于其他掺量。

(3)综合不同钢渣掺量SMA-13沥青混合料的多项路用性能测试结果,最终建议75%为SMA-13沥青混合料的最佳钢渣掺量。