铜网防护层构型对复合材料层合板雷击烧蚀损伤的影响分析

田明辉, 刘旭宇, 武涛, 单泽众, 卢翔

(中国民航大学航空工程学院, 天津 300300)

闪电是一种威胁飞机运行安全的自然现象[1-4],传统金属材料飞机的“法拉第笼”效应能够抵御雷击带来的破坏,随着新材料技术的发展,复合材料由于具有质量轻、优异的比强度和比模量、耐疲劳和耐腐蚀性能而在轨道交通、武器装备、能源动力、航空航天等领域得到广泛的应用。波音B787与空客A350XWB复合材料用量已超过50%[5],中国商飞新一代远程双通道宽体客机CR929的复合材料用量也将超过50%[6],其中大部分是碳纤维增强聚合物基复合材料(carbon fiber reinforced polymer,CFRP)。雷电对飞机的直接效应是由焦耳热引起的飞机表面和结构的电介质击穿、爆破、弯曲、熔化、燃烧和汽化[7],严重影响飞机结构的力学性能。为了缓解雷击带来的损坏,研究人员构建了雷击防护系统(lightning strike protection,LSP)。目前,B787采用了黏合铜网的方式进行雷击防护[8]。防雷金属网的铺设能重建飞机的“法拉第笼”效应,为飞机提供完整的导电路径。

近年来,中外学者针对CFRP在雷电流作用下的直接效应及雷击防护开展了相应的试验及数值模拟研究。Feraboli等[9]进行了一项在复合材料层压板表面铺设金属网的雷击试验研究,发现金属网具有良好的防雷效果。Wang等[10]、罗立等[11]建立了具有铜网和铝网保护的碳/环氧复合材料层合板在雷击作用下的三维有限元模型,并对不同网格间距的铜网和铝网进行了对比分析,结果表明,网格间距越密,防雷击效果越好,铜网对复合材料层合板的保护效果优于铝网。王建国等[12]通过试验研究了全喷铝、网格喷铝、铜网全铺和网格铜网对复合材料的雷击防护效果,结果表明,全防护形式的防雷击性能优于网格类防护形式。卢翔等[13-15]、单泽众等[16]围绕CFRP雷击损伤及防护问题开展了一系列研究,采用热电耦合分析方法建立了层合板、含喷铝防护层合板及含紧固件层合板等相关雷击烧蚀损伤数值模型。

以上学者针对金属防护网的材质以及网格密度等因素对雷击防护效果的影响进行了研究,但是对于金属网的几何构型鲜有人讨论。为此,现针对铜网几何构型对防护效果的影响展开研究,以探索不同几何构型铜网用于民机不同雷击分区防雷击设计的可能性。通过模拟雷电流的输入,贴合更为真实的雷击环境,建立含铜网复合材料层合板的三维有限元雷击损伤电热耦合模型,分析不同几何构型铜网下CFRP的雷击烧蚀传播机理,建立几何构型、电流波形与层合板烧蚀损伤面积、最大烧蚀深度变化的关系。分析结果对国产民机的雷击防护设计与雷击/高能辐射场(lighting and high intensity radiation field,L/HIRF)防护分析等工作具有一定的参考价值。

1 雷击数值分析方法

复合材料层合板的雷击烧蚀损伤主要是由电流传递产生的焦耳热引起的,采用热电耦合方法模拟复合材料层合板的雷击损伤。当雷击电流在复合材料层合板中传播时,所产生的电和热将遵循电荷守恒和热量守恒等规律。

1.1 电热守恒方程

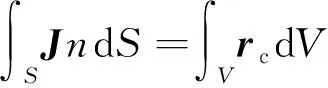

根据麦克斯韦电荷守恒方程确定复合材料层合板的电场分布[14],表达式为

(1)

式(1)中:S为单元体表面积;J为面电流密度(单位面积的电流);n为S的外法线方向;V为单元体体积;rc为单位体积内的内部体积电流。

电流传导遵循欧姆定律[17],表达式为

(2)

式(2)中:E为电场强度,定义为电势梯度的负值E(x)=-∂φ/∂x;φ为电势;σE为电导率矩阵。

将式(2)代入式(1),引入的任意的变分电势场δφ,通过应用第一链规则和散度定理简化上述方程[18],可得到如下电分析的基本方程为

(3)

1.2 热能平衡方程

流经材料的电流耗散的电能的速率可以用焦耳定律表示为

(4)

电能转化为热能的量(焦耳热)表示为

r=ηvPec

(5)

式(5)中:ηv为能量转换系数(焦耳热系数)。

当雷击电流流过金属网及复合材料时,材料会由于电阻热效应温度升高,受热膨胀。由瞬态热分析的基本方程可导出

(6)

式(6)中:ρ、cp、θ分别为密度、比热和温度;κ1、κ2分别为金属网和复合材料的热导率;q1、q2分别为金属网和复合材料表面单位面积的热流密度;r为单元体内产生的热量(焦耳热)。

由傅里叶热传导定律可得

(7)

(8)

由于复合材料电热属性的各向异性,使得材料的温度和热量分布不均匀,形成了各向异性的温度场。通过热流密度q=q(θ) 和内生热量r=r(φ) 耦合上述电热基本方程,通过式(3)、式(6)这两个方程可以得到每个单元的电势和温度。

1.3 金属网及层合板烧蚀机理

(9)

式(9)中:T为温度;β为反通量系数;m为材料的相对原子质量;kB为玻尔兹曼常数;ρ为材料密度;LV为材料的汽化潜热;TB为压力P0下的沸腾温度。

层合板的热性能不同于雷击防护层,复合材料的热性能可以通过电阻加热、分解和烧蚀来表征。在雷击电流作用下,焦耳加热在传递过程中持续增加,导致碳纤维和树脂基体的温度逐渐升高,当温度超过分解温度时,树脂基热解为气体。复合材料的融化及蒸发过程中存在相变潜热,考虑分解热的复合材料有效比热容[14]计算公式为

(10)

式(10)中:cp为比热;cpa、cpb分别为未热解和已热解材料的比热;fa、fb分别为未热解和已热解材料的体积分数;Hs为热解潜热;α为树脂基热解度;Mi、Me分别为热解初始和结束时的质量。

铜网防护层的作用是将电流迅速传导到远离雷击的区域,以降低复合材料的损伤程度。电流在铜丝网中传导将其加热,当温度达到1 083 ℃时,铜网开始融化,温度升高至2 567 ℃时,达到铜网的汽化温度,铜网开始汽化,烧蚀开始。复合材料的损伤机制由铜的传导热控制,该传导热由铜网和复合材料之间的热导率定义,使复合材料温度升高,当温度达到300 ℃时,环氧树脂基开始热解,温度达到600 ℃时,树脂基体完全融化,层合板已经出现烧蚀损伤,温度达到3 316 ℃时,碳纤维升华断裂。

2 有限元模型的建立

2.1 材料类型

采用的层合板类型为碳纤维增强环氧树脂基复合材料T700/3234,尺寸为150 mm×100 mm×2 mm,共16层,铺层方式为[45/- 45/0/0/45/90/- 45/0]s,其中0、45、90、-45表示铺层角度,s表示铺层关于中面对称。防雷金属网为非编织形式的菱形网,它具有几个重要的几何参数:面密度(areal density,AD)、长菱宽(long width diamond,LWD)、短菱宽(short width diamond,SWD)、梗宽(stem width,SW)以及厚度(thickness,T),如图1所示。铜网材质为国产某型SH420铜网,其技术参数见表1。

图1 菱形铜网及其局部放大图Fig.1 Diamond-shaped copper mesh and its partial enlarged view

表1 铜网技术参数Table 1 Technical parameters of copper mesh

2.2 含铜网层合板有限元模型

实际的材料制备过程中,铜网被当作一层“预浸料”铺设在层合板的表面,通过胶膜与层合板共同固化成型。在建立含铜网防护层复合材料层合板的有限元模型时,采用铜网与层合板共节点的建模方式。铜网及层合板的热电物理性能随温度变化,单元类型为DC3D8E八结点线性热电耦合六面体单元。此外,在模拟过程中,采用与试验相同的边界条件。底面和侧面接地,电势为0 V,顶面与侧面采用第三类边界条件,铜网的上表面和侧面热辐射率为0.78,裸露的复合材料顶面和侧面热辐射率为0.9。底部采用第二类边界条件,设定为绝热,热流密度为0 W/m2,环境温度为25 ℃。在给定的电热边界条件下,在铜网的中心施加雷击电流载荷,建立的有限元模型如图2所示。

此外,为了研究不同几何构型铜网防护效果的差异,考虑到制造工艺、加工难度和结构特征等因素,建立了含3种不同几何构型防护网的层合板有限元模型,分别为菱形、圆形和正六边形,如图3所示。考虑在结构质量增加相同的情况下,研究不同几何构型铜网对复合材料雷击防护的影响效果。通过设置网孔面积大小近似相等来控制金属网质量,各金属网的具体尺寸如表2所示,三者厚度均为0.000 2 m。

听了老师的话,我低下了头,我的眼泪快掉下来了。老师坐在钢琴前,把我刚才练的曲子完整地演奏一遍,行云流水一般,然后严肃地对我说:“记得回家了,把我刚才教的曲子练熟,然后录下来用手机发给我,我检查有没有错。”

图2 含铜网层合板有限元模型Fig.2 Finite element model of copper mesh laminate

图3 含不同几何构型铜网的复合材料层合板有限元模型Fig.3 Finite element model of composite laminates with different geometrical configurations of copper mesh

表2 不同几何构型网孔的具体尺寸Table 2 Specific dimensions of meshes with different geometric configurations

2.3 雷电流载荷

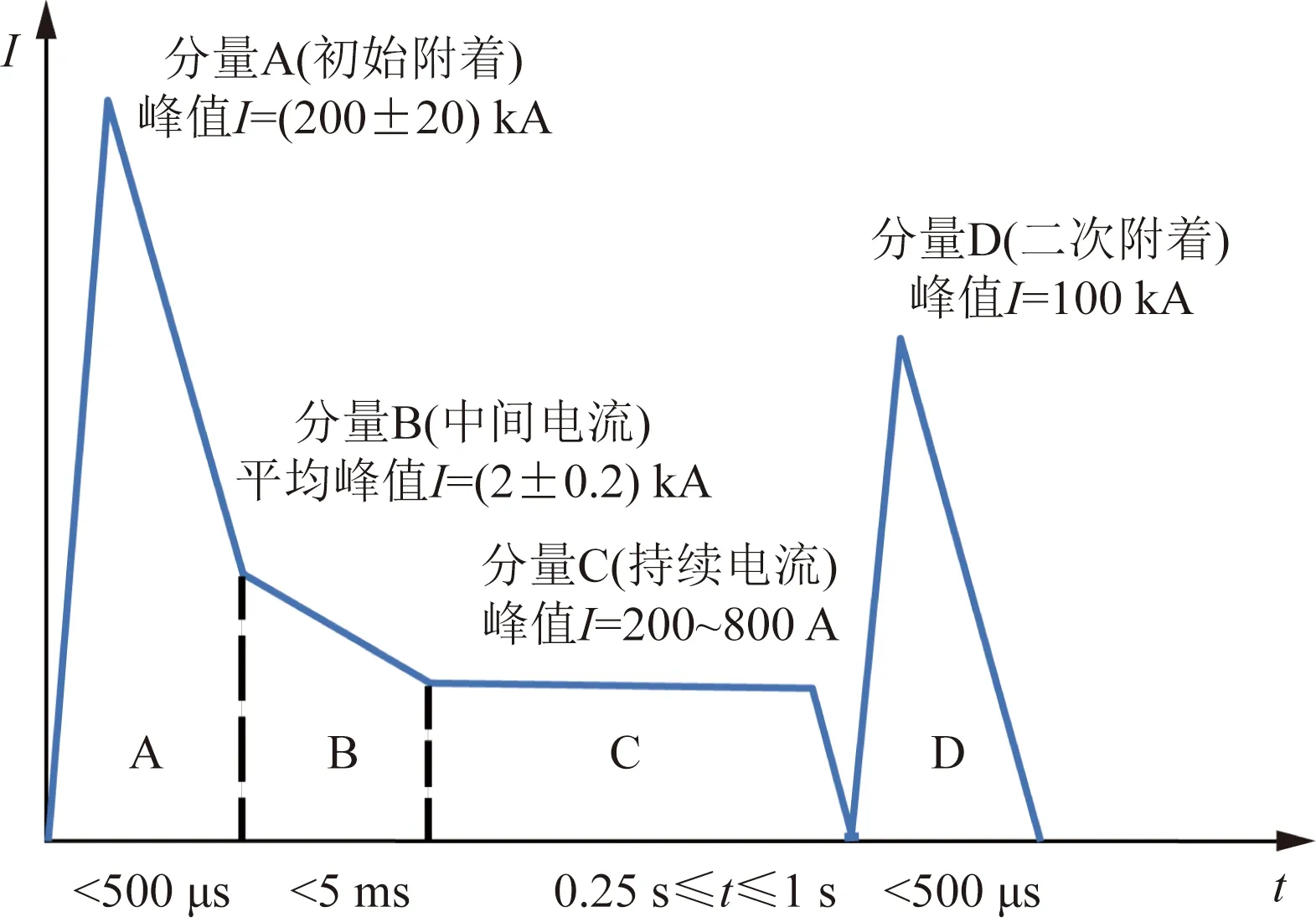

SAE-ARP5412B给出了适用于典型飞机结构直接效应试验的雷击电流波形A、B、C和D,如图4所示。其中A、B和D波形可表示成双指数函数形式[7],即

I=I0(e-αt-e-βt)(1-e-γt)2

(11)

式(11)中:I为雷电流;I0为双指数函数波形影响因子;α、β、γ为双指数函数频率参数;t为时间。

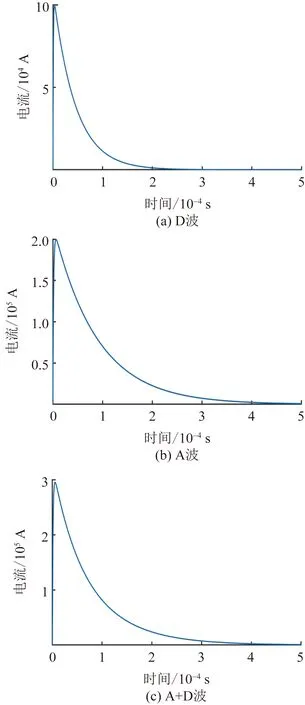

根据标准《军用通信装备使用手册编写规定》(GJB 3629—1996)[20]中划定的雷击分区和标准《军用飞机雷电防护鉴定试验方法》(GJB 3567—1999)[21]规定的雷电防护鉴定试验波形,雷电电流波形A、A+D和D分别对应于1A、1B和2B 3种雷击区域,1A区域代表具有低悬停概率的首次回击区,1B代表具有高悬停概率的首次回击区,2B代表具有高悬停概率的后继回击扫掠区。不同雷击区域的电流波形、峰值、作用积分如表3所示。

为研究含铜网层合板在不同雷电流环境下的雷击效果,分别采用A、A+D及D波形雷电流作为输入,利用MATLAB做出的各电流波形如图5所示。在雷电流载荷施加过程中,为模拟更为真实的雷击环境,定义表格型幅值曲线,用以描述雷击电流波形。雷击作用总时间为500 μs,按1 μs的时间间隔将分析步时间划分为500个时间节点,作为500个载荷步。分析过程中,在各个载荷点之间进行线性插值,从而实现雷击电流波形的输入。

图4 典型模拟雷电流波形Fig.4 Typical simulated lightning current waveform

表3 不同雷击区域的电流波形参数Table 3 Current waveform parameters at different lightning zones

图5 雷电流波形载荷Fig.5 Lightning current waveform load

3 结果分析

3.1 未防护与含铜网防护层合板烧蚀损伤分析

选取波形为D、峰值电流为100 kA的雷击电流,对含铜网层合板进行雷击模拟,并与文献[22]试验结果进行对比,铜网及层合板烧蚀云图如图6所示。

从图6可以看出,模拟结果与试验结果的损伤样貌、损伤扩展趋势一致。未造成大面积烧蚀损伤,仅在雷击中心区域形成了局部烧蚀坑。因为雷电流主要沿着铜网防护层传导出去,铜网由内向外被不同程度的焦耳加热,进而将热量传递至层合板致使层合板温度上升,并呈“菱形”向外扩展。模拟结果与试验结果吻合较好,说明所使用的建模方法可以有效模拟含铜网复合材料雷击损伤防护效果。

为了对比未防护和铜网防护下层合板的雷击烧蚀损伤差异,利用相同波形和峰值的雷电流对未防护层合板进行雷击模拟,其烧蚀结果如图7所示。

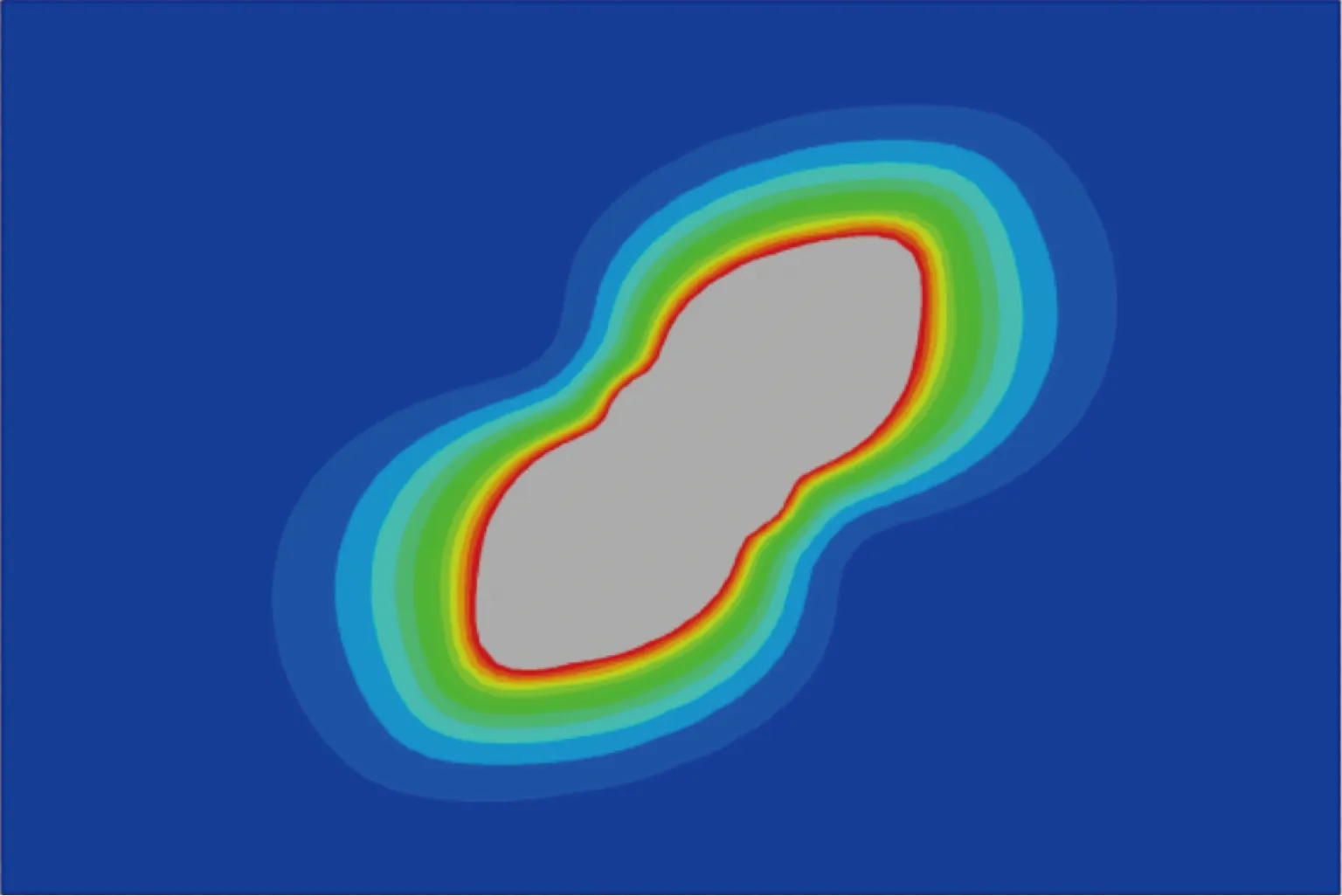

从图7可以看出,未防护层合板发生明显的烧蚀破坏,损伤扩展方向沿45°呈“葫芦形”分布,该分布与表层碳纤维铺层方向一致。而图6含铜网防护层合板的损伤形貌有所区别,仅雷击中心区域层合板出现少量树脂基烧蚀痕迹,整体表观损伤及温度场扩展呈“菱形”分布。对比图6(a)和图7的温度场及损伤分布结果,可以看出铜网能有效抑制雷电流造成的破坏,大大降低层合板的烧蚀损伤面积。分析其原因,当雷击电流作用于含铜网层合板的中心区域时,由于铜网的导电率远大于复合材料的导电率,电流优先沿铜网进行传导。由式(6)~式(8)可知,铜网的存在使得传导到复合材料表面的热流大大减少,雷击电流加载到铜网表面时,会沿铜丝的分布方向分成许多电流丝,在铜网上产生大量附着点。因此,当表面加载巨大的雷击电流时,铜网将起到分流器的作用。与未加防护的复合材料试件相比,含铜网防护的复合材料试件的损伤将大大减少。

图6 仿真和试验烧蚀损伤结果对比图Fig.6 Comparison of simulation and experimental ablation damage results

图7 未防护层合板烧蚀损伤结果Fig.7 Ablation damage results of unprotected laminates

此外,复合材料基准件的雷击损伤是由于雷电流的直接附着产生大量的焦耳热,造成层合板的烧蚀破坏。而与基准件的损伤机理不同,含铜网防护层的复合材料的损伤来源分为两部分,一部分是由铜网传导电流到复合材料表面进行焦耳加热,另一部分是雷电流直接附着在层合板表面产生电阻热。在雷击初期,铜网的电流传导致损占据主导地位,随着电流逐步施加,大量涌入的电流超过铜丝网的承载能力,溢出的电流向下扩展,传递到复合材料的表面,造成复合材料间接烧蚀损伤;雷击后期,输入的电流越来越多,大量的能量使铜网发生融化以及蒸发,此时,复合材料裸露在外,失去防护层的复合材料被雷电流直接附着,造成直接烧蚀损伤。

3.2 不同几何构型铜网的防护效果分析

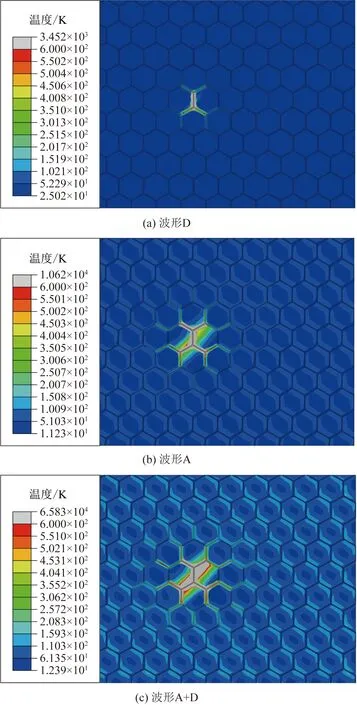

3种几何构型铜网及层合板在D、A和A+D波形雷击电流作用下的烧蚀结果分别如图8~图10所示。可以发现,随着电流峰值的增加,复合材料层合板及其金属网的损伤面积增加。

从图8(a)可以看出,在电流波形载荷D作用下,仅有雷击中心区域极少部分复合材料发生烧蚀损伤,因为大量的热量通过铜网向外耗散掉,只有小部分的能量通过铜网传递到复合材料表面。损伤形貌呈近似“矩形”分布,这是因为雷击载荷作用在铜网的中心节点处,电流从节点沿着四条铜线向外传递,从而造成烧蚀沿着4个方向同时扩展,且在局部造成了复合材料升温。当电流波形载荷增加到A时,作用积分增大,雷电流携带的能量增大,有更多的能量传递至复合材料表面,导致烧蚀损伤沿铜线进一步扩展,损伤形貌沿“矩形”的4个角继续延伸,如图8(b)所示,同样由于电流的传导热造成了局部复合材料的升温。从图8(c)可以看出,当电流波形载荷进一步增加到A+D时,作用积分更大,雷电流携带的能量更大,损伤进一步扩展,造成了复合材料较图8(a)、图8(b)更大面积的烧蚀损伤,烧蚀形貌沿着铜丝方向呈近似“X”形分布,并且有沿着45°方向扩展的趋势,与层合板表层纤维铺层方向一致,此外铜网传导电流产生焦耳热导致整块板子均出现不同程度的升温。

图8 不同雷电流下含菱形铜网复合材料层合板的 烧蚀损伤结果Fig.8 Ablation damage results of composite laminates with diamond shaped copper mesh under different lightning currents

同图8(a),从图9(a)可以看出,在电流波形载荷D作用下,雷击中心区域部分复合材料发生烧蚀损伤,损伤形貌呈近似“三角形”分布,这是因为雷击载荷作用在铜网的中心时,电流从中心沿着圆形网相切方向向外传递,从而造成烧蚀沿着三个铜线方向同时扩展,并在局部造成了复合材料升温。当电流波形载荷增加到A时,雷电流携带更多的能量传递至复合材料表面,导致烧蚀损伤沿铜线进一步扩展,且有潜在地沿着45°方向延伸的趋势,如图9(b)所示,并造成整块板子的升温,沿近似表面纤维铺层45°方向升温较大,从而导致每个圆形网格内出现近似“椭圆形”温度变化不大的区域。从图9(c)

图9 不同雷电流下含圆形铜网复合材料层合板的 烧蚀损伤结果Fig.9 Ablation damage results of composite laminates with circular copper mesh under different lightning currents

可以看出,当电流波形载荷进一步增加到A+D时,造成复合材料更大面积的烧蚀损伤,烧蚀形貌沿着铜丝方向呈近似3个“三角形”分布,并且有沿着45°方向扩展的趋势,与层合板表层纤维铺层方向一致,此外铜网传导电流产生焦耳热导致整块板子均出现的升温更明显,温度变化更大,“椭圆形”未升温区域缩小。

同图8(a)、图9(a),从图10(a)可以看出,在电流波形载荷D作用下,雷击中心区域极少部分复合材料发生烧蚀损伤,损伤形貌沿正六边形的一条边呈近似“矩形”分布,这是因为雷击载荷作用在铜网的中心时,电流从中心沿着正六边形一条边线方向向外传递,从而造成烧蚀沿着铜线方向扩展,扩展到铜线三条边汇集处时向另两个方向发散,并在局部造成了复合材料升温。当电流波形载荷增加到A时,雷电流携带更多的能量传递至复合材料表面,导致烧蚀损伤沿铜线进一步扩展,温度场沿着近似45°方向分布,有潜在地沿着45°方向发生烧蚀的趋势,如图10(b)所示,并造成整块板子的升温,沿近似表面纤维铺层45°方向升温较大,从而导致每个正六边形网格内出现近似“非正六边形”温度变化不大的区域。从图10(c)可以看出,当电流波形载荷进一步增加到A+D时,造成复合材料更大面积的烧蚀损伤,烧蚀区域除了在铜线方向并沿着45°方向分布,与层合板表层纤维铺层方向一致,此外整块板子出现的升温现象更明显,温度变化更大,“非正六边形”未升温区域进一步缩小。

图10 不同雷电流下含正六边形铜网复合材料层 合板的烧蚀损伤结果Fig.10 Ablation damage results of composite laminates with hexagonal copper mesh under different lightning currents

综合图8~图10可以发现,电流沿着铜线从雷击点传递至整个铜网,传递过程中产生焦耳热,以至整个层合板表面均有升温现象,然而温度变化幅度却大有不同。在雷击中心区域,复合材料加热升温最大,层合板发生烧蚀损伤,而在远离雷击的区域,升温幅度大大减小,未形成烧蚀损伤。这是因为在雷击发生瞬间大量的雷电流集聚于雷击中心区域,焦耳加热使铜网产生的热量向复合材料表面传导与辐射,从而导致复合材料发生烧蚀破坏。与此同时,雷电流会沿着铜丝网扩散至远离雷击的区域,但在传递过程中大量热量向外消散,所以外围的层合板未发生烧蚀损伤。另一方面,雷击点不断的电流涌入超过铜网的承载能力,使雷击中心区域铜网发生烧蚀汽化,断裂的铜网失去电流传导能力,电流扩散路径被阻断,雷电流直接附着在层合板表面,再次导致中心区域复合材料发生破坏。

图11显示了3种不同几何构型铜网防护层合板在A+D波形下烧蚀结果的局部放大。由a处可以看出,不同几何构型铜网的烧蚀形貌有所不同,但烧蚀方向均沿着铜线的方向分布,这是因为雷电流会优先选择金属网走线的路径进行传导。b处显示了潜在的烧蚀损伤有沿着45°方向扩展的趋势,与表层纤维铺层方向一致。此外,从c处可以看出,在电流从雷击中心区域向外围传递的过程中,在每个金属网格区域向内部层合板传输电流,产生焦耳热,红色箭头的大小表示传输电流的多少,在45°左右方向上输入的电流更多,导致温度场主要沿着45°左右方向分布,在每个网格中心区域出现局部未升温区域。

3.3 不同铜网构型下层合板的烧蚀面积及最大烧蚀深度对比

为了说明铜网的防护效果,以及对比不同几何构型铜网防护效果的差异,图12和图13中显示了烧蚀面积和铜网几何构型及电流波形、最大烧蚀深度和铜网几何构型及电流波形的关系。可以看出,无论何种构型铜网防护层合板,层合板的损伤面积和最大损伤深度都明显小于无防护层合板,这进一步证明了铜网防护的有效性。

从图12及图13(b)可以看出,在不同雷击电流作用下,3种不同几何构型铜网防护层合板的烧蚀面积和最大烧蚀深度均随着电流峰值的增大而增大。由式(10)可知,随着电流增大,金属网的累积烧蚀率增大,汽化速度加快,雷电流更早的直接附着于层合板,致使层合板烧蚀程度增大。但是,在不同的雷击分区下,其防护能力有所差异,在2B区域正六边形铜网防护的烧蚀面积和最大烧蚀深度较小,防护效果较菱形和圆形分别提高2.6%和8.1%;在1A区域菱形铜网防护的烧蚀面积和最大烧蚀深度较小, 防护效果较圆形和正六边形分别提高8.3%和6.4%;在1B区域菱形铜网防护的烧蚀面积和最大烧蚀深度较小,防护效果较圆形和正六边形分别提高7.8%和6.5%。从图12和图13(a)可以看出,在同种电流作用下,不同构型防护铜网的防护能力也有所差异,但不同电流下烧蚀面积和最大烧蚀深度的变化趋势大致相同。

a为烧蚀方向主要沿铜线的分布方向;b为烧蚀有沿表层纤维方向传播的趋势;c为铜丝网将电流传输到内部层压板表面图11 不同几何构型铜网防护复合材料层合板烧蚀结果的局部放大Fig.11 Local magnification of ablation results of copper mesh protective composite laminates with different geometric configurations

图12 烧蚀面积和铜网几何构型及电流波形的关系Fig.12 Relationship between ablation area and copper mesh geometric configurations and current waveform

图13 最大烧蚀深度和铜网几何构型及电流波形的关系Fig.13 Relationship between maximum ablation depth and copper mesh geometric configurations and current waveform

其中,菱形铜网整体上相比另外两种金属网防护下的层合板烧蚀面积及最大烧蚀深度较小,正六边形次之,圆形最大。这是因为不同几何构型铜网传导、承载电流的能力有所不同。区别于直线型的菱形及正六边形,圆形铜网防护下层合板的烧蚀面积最大是因为圆形网格的电流承载容量的分布不均匀,窄边位置处铜网丝横截面积较小,电流传输能力在此处受限。雷击发生时,大量的电流涌入导致窄边位置铜网丝更易过早的融化以及断裂,从而致使雷电流直接附着于层合板,造成复合材料烧蚀破坏。为了说明不同几何构型铜网的防护效果,综合对比不同几何构型铜网防护下层合板在不同雷击电流的烧蚀面积和最大烧蚀深度,结果表明含菱形、圆形和正六边形金属网防护层合板的损伤程度较无防护层合板分别下降89.1%、81.9%和85.6%。

4 结论

(1)改进的热能平衡方程和热传导定律能有效解释含铜网复合材料层合板的损伤机制。在不同雷电流作用下,含不同几何构型铜网复合材料层合板的烧蚀形貌有所不同,但损伤模式和损伤扩展趋势基本一致,雷电流会优先选择金属网走线的路径进行传导,导致层合板在铜丝网走线方向发生不同程度的树脂基烧蚀损伤,对于含同种几何构型铜网的复合材料层合板,损伤程度随着电流的增大而增大。

(2)不同几何构型的铜网作为防护层均能有效降低复合材料层合板的雷击烧蚀损伤,但在不同的雷击分区下,其防护能力有所差异。在2B区域正六边形铜网的防护效果较好,在1A和1B区域菱形铜网的防护效果较好。不同几何构型的防护网可与不同的雷击分区相匹配,以使飞机的雷击防护效果最优化。

(3)不同电流下不同几何构型铜网的防护效果有所差异,综合3种电流波形下的平均防护效果,相对于无防护层合板,含菱形、圆形和正六边形铜网的复合材料层合板的雷击损伤程度分别下降89.1%、81.9%和85.6%。