强迫风冷直线感应牵引电机工程化设计

李汛保,何云风,王松岩,龚斯琦

(中车株洲电机有限公司,湖南 株洲 412000)

0 引 言

直线牵引电机城市轨道车辆相比传统旋转牵引电机车辆,具有转弯半径小、爬坡能力强、隧道盾构面小、隧道建设成本低、噪音小和维护简单等特点[1]。国内轨道交通市场应用直线电机车辆的线路主要有北京地铁首都机场线、广州地铁4、5、6号线,也有磁浮领域中低速磁悬浮长沙机场磁浮线、北京S1示范线、清远磁浮线等,相比传统旋转牵引电机车辆还处于起步阶段,有许多待解决的问题,因而吸引了许多科研机构和企业单位学者进行直线电机的应用研究与产品开发[2~5]。

配套北京地铁首都机场线车辆的牵引电机为大功率强迫风冷直线电机,强迫风冷方案可以有效平衡电机重量、推力和温升的关系。强迫风冷直线电机的牵引特性计算是研究热点[6~8],工程化设计研究较少。本文侧重在电机的工程化设计,在电机结构方面,进行了轻量化设计,以满足电机轻量化指标,在电机温升方面,进行了风道结构优化,降低电机风阻,达到对电机绕组的温升高点均匀化效果处理,有效减低电机温升高点。

1 电机总体

1.1 总体结构

直线电机分为初级和次级,初级悬挂在车辆上,采用三点悬挂式,通过前、后吊架安装在转向架上,次级铺设在轨道上,如图1所示。

图1 强迫风冷直线电机总体结构

直线电机主要部件包括铁心及其焊接件、定子绕组及其固定部件、风路结构、密封结构、风机、及其电气接口部件等。电机剖面结构如图2所示。

图2 电机剖面结构

1.2 主要参数

强迫风冷直线电机的主要参数如表1所示。

表1 电机参数

2 部件设计

2.1 铁心设计

铁心由冲片、端板板通过长螺杆装配成铁心,前、后端悬挂通过铆钉铆接在夹板两端。铁心四周焊接框架结构,前后焊接结构主要功能用作电机防撞器,电机两侧框架主要用于固定绕组及搭接电机密封外壳,如图3所示。

图3 铁心

2.2 线圈设计

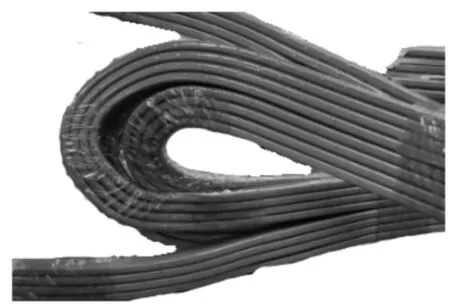

线圈采用4根并绕,单个线圈4匝,匝间截面排布为2×2,双引线出现设计在线圈外层。为解决绕组排布空间问题,改善电机绕组散热能力,该直线电机绕组线圈设计与传统牵引电机线圈设计有2处不同:为控制电机重心在电机中心,斜边长度并头端与非并头端非等长;该线圈两个引线都在线圈外层出线,该方案绕线方案是第一个饼先绕外层再绕内层线圈,再过渡到另一个饼,从内层绕到外层线圈,线圈的引入线和引出线都在线圈外层边。线圈换匝结构如图4所示。

图4 线圈换匝结构

2.3 悬挂设计

直线电机车辆的一系悬挂需控制直线电机与轨道的气隙稳定,在运行过程中,不能通过较大位移的均匀减速度进行减振,导致直线电机承受的振动、冲击量级更大,直线电机的运行环境相比传统转向架安装的牵引电机振动量级更大。

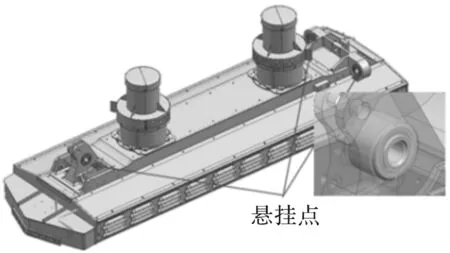

直线电机与车辆的机械接口有3个吊挂点,如图5所示。前端1个横向安装孔,负责垂向、纵向限位,横向属于弱限位(球形弹性衬套具有小的偏转自由度);后端2个纵向安装孔,负责垂向和横向限位,纵向存在属于弱限位。

图5 直线电机悬挂

直线电机产生的推力通过前端吊挂点,传递给车辆转向架,为车辆提供动力。后端吊挂点作为前端悬挂的辅助悬挂点,保持电机垂向的平衡。

直线电机前后3个吊挂安装接口孔内,都设计了球形弹性衬套,用于缓冲直线电机来自转向架的振动、冲击。

2.4 轻量化材料应用

对直线电机的非承载结构的外壳密封结构采用铝合金薄板结构,电机出风口采用薄板的百叶窗结构等,可以有效减小电机整体重量。

电机风道内部的非承载结构件,选用了轻质的PPS塑料进行注塑成型,节省部件加工成本的同时,还可以降低电机整体重量,为电机整体重量设计留出余量。

3 冷却系统设计

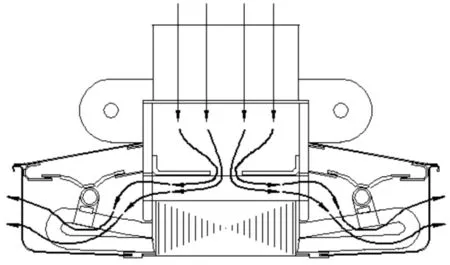

冷风由风机压入充气室,随着充气室的压强增大,冷风经过散热片、齿压板及夹板的通风口,均匀地流向端部风室,变流装置改变冷风流动方向,使冷风流向绕组端部,挡风板强迫冷风改变方向,使之流向绕组端部的末端,冷风通过绕组端部末端后,往排气窗流出,达到冷却电机的目的。

图6 风道结构设计

风路结构设计,关乎电机内部风路风阻,影响风机风量、风压等指标要求。直线电机风冷效果影响因素如表2所示。

表2 风冷效果影响因素

3.1 风机设计

直线电机冷却系统冷采用两个轴流式风机强迫通风,通过螺栓安装在铁心背板上。原型机风机的风筒、导流片、电机定子外壳采用铝合金一体铸造而成,转子为铸铝转子,叶轮为铸铝模压而成,如图7所示,该方案可使得风机整体重量控制在最小。

图7 风机装配结构

对风机进行了性能试验,其特性曲线如图8~图10所示。风机在风量900 m3/h时,静压360 Pa,此时风机效率达到最高,风机工作点设计在风量15 m3/min,静压360 Pa,此时满足电机温升散热需求。

图8 风量与静压关系曲线

图9 风量与全压关系曲线

图10 风量与风机效率关系曲线

3.2 铁心散热器设计

铁心散热器设计与铁心一体冲制而成,如图11所示。散热齿的疏密需要平衡制造成本、散热能力决定,单个齿槽距离内的散热齿数量必须为整数。散热齿的高度和宽度需要平衡电机的重量、散热效率进行设计。

图11 冲片(散热器)

3.3 风道结构部件设计

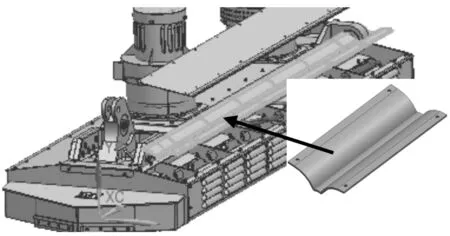

直线电机内部需要对冷却气体进行导流,控制冷却气体流动路径,以提高冷却效率。冷却气体需要均匀的经过散热器的换热表面和线圈间隙,导流板设计需要对冷却气体流动进行精准控制。端部导流板如图12所示。

图12 端部导流板

导流板需要设计成弧形,以减小冷却气体在风道内部的紊流现象,降低电机整体噪声。

3.4 风口防护设计

电机入风口在风机上方,采用带有百叶窗孔的滤风罩,该滤风罩可以防止异物顺着风道入口直接落入电机内部,滤风罩的设计需要平衡过滤效果和风阻。

出风口设计在电机两侧,电机内部冷却气体流经绕组表面后,从电机两侧流出,在出风口设计百叶窗结构。出风口百叶窗具有防止雨水、沙石从电机两侧飞入电机内部损坏电机绝缘,降低电机可靠性。

4 温度保护系统设计

强迫风冷直线电机在应用过程中,随着季节变化,空气中杂物较多,如北京春天杨絮较多,通常会被吸入电机,造成电机冷却风道的堵塞,从而导致电机绕组温度上升,严重的可能导致电机绕组烧损。

为避免这类情况,需要在电机内部安装温度传感器对电机进行温度保护。本项目在电机绕组端部安装3个PT100,RT1、RT2、RT3,其中RT1、RT2接入电连接器中,正常情况采集RT1信号,当RT1故障时,采集RT2信号,停机后拆开电机机壳,将RT1从电连接器上拆除,同时将RT3接入电连接器。设计多个温度传感器可以有效提高温度保护系统的可靠性。

从电机设计的绝缘等级可靠性角度,确定电机温度保护报警逻辑如下:

(1)温度达到180℃时报警;

(2)温度达到200℃时报警+运行30 min内给电机断电;

(3)温度达到220℃时直接给电机断电。

5 电机试验

对强迫风冷直线电机工程化设计方案进行样机试制,试制产品如图13所示。

图13 试制产品

电机已经完成地面相关型式试验,从已完成的试验结果表明,电机堵动推力、绕组温升、浸水、耐压试验等项点都通过了试验考核,结构强度通过振动冲击试验考核,各项指标均满足设计要求。

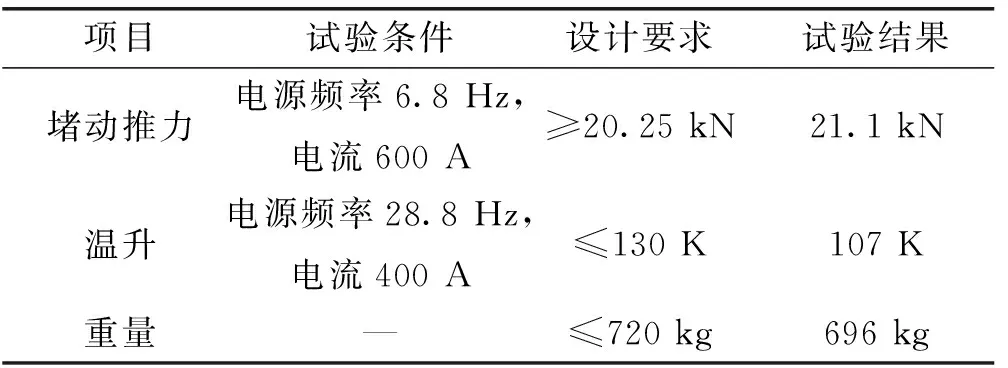

电机性能指标地面试验结果如表3所示,试验结果符合设计要求。

表3 试验结果

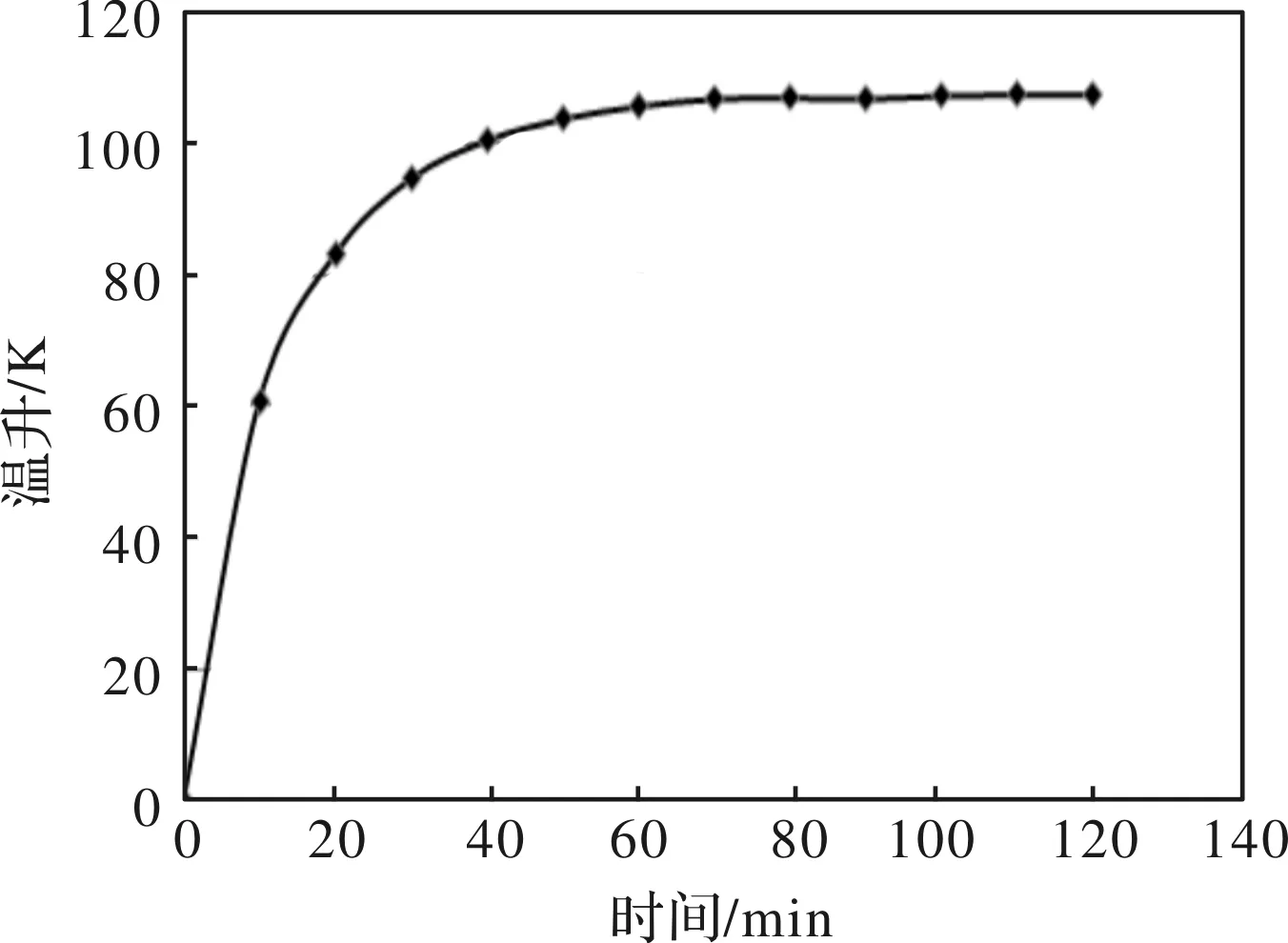

电机进行地面温升试验时(电源频率28.8 Hz, 电流400 A),在60 min左右,温升达到稳定,稳定在107 K左右,电机升温过程如图14所示。

图14 电机升温过程

6 结 语

强迫风冷直线电机的工程化设计的难点是平衡电机的推力、重量、温升等性能指标,本文从工程设计的角度,简述了强迫风冷直线电机关键设计方案,对轻量化结构设计、新材料的应用、冷却系统设计、电机温度保护等方面的设计研究进行了说明,通过试验验证设计方案符合设计要求。