页岩气热解油基钻屑残渣路基填料的制备及其性能研究

焦艳军 唐春凌 吴潇 何坤忆 杨震寰

中国石油西南油气田公司安全环保与技术监督研究院

页岩气开采过程中产生的油基钻屑含油量较高,目前我国主要采用高温热解脱油前处理方式[1-7]。通过热解处置后的油基钻屑残渣须作为危废管理,而如何安全有效地处置热解油基钻屑残渣(以下简称PODCR)成为了现阶段制约页岩气持续高效开发的重要因素。

依据DB 51/T 2850-2021《天然气开采含油污泥综合利用后剩余固相利用处置标准》,PODCR可用于铺垫井场和井场道路。但是,PODCR在道路填料中的应用研究仍处于初级阶段。高昌盛等[8]与蔡浩等[9]利用水泥和工业废渣类材料对PODCR进行固化试验,发现水泥基材料可通过自身水化反应来增强固化体的无侧限抗压强度、抗冻性和水稳性,并能减少污染物的浸出;任雯等[10]采用PODCR、水泥、石灰、细石子质量比为0.10∶0.45∶0.35∶0.20的比例作为路基材料,固化体的物理力学性能和浸出污染物成分含量均能满足国家相关标准;方涛[11]将油基钻屑残渣作为沥青混合料路面填料,其研究结果表明油基钻屑残渣代替矿粉即掺量为8%(质量分数,下同)时,沥青混合料水稳性不足,需掺入2%的水泥进行改性;谭文欣[12]采用经LRET技术(Liquid of oil-based mud reuse for environmental technology,油基钻井液资源回收技术,是一种常温深度脱附技术)处理后的油基钻屑残渣替代水泥混凝土路面细骨料,试验结果表明掺残渣的水泥混凝土抗压强度、抗弯拉强度和抗渗性下降,耐磨性、抗冻性和干缩性改善,适量聚丙烯纤维的掺加可提高其抗弯拉强度;胡代淋[13]和李梦妮[14]分别将经LRET技术处理后的油基钻屑残渣用作水泥稳定土路基填料、水泥稳定碎石基层填料,制备的材料性能满足公路标准对应等级要求。

在分析PODCR理化性质和浸出特性的基础上,以消石灰和粉煤灰作为复合矿物改良材料,开展PODCR路基填料性能研究,为PODCR大规模资源化利用提供了参考。

1 PODCR理化性能分析

研究使用的PODCR取自四川省页岩气区块,油基钻屑来源地层为志留系龙马溪组,深度约3 000 m,油基钻井液体系主要成分为白油、有机土、乳化剂、降滤失剂、增黏剂、堵漏剂和重晶石等,钻屑热解时采用无氧或缺氧环境,热解温度为240~300 ℃,其主要理化特性分析如下。

1.1 理化性质分析

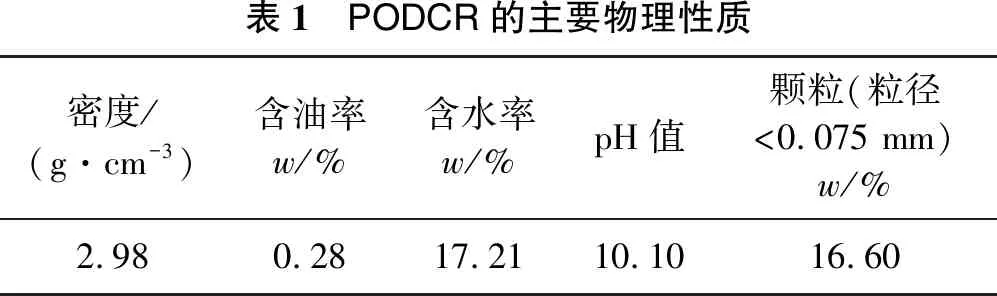

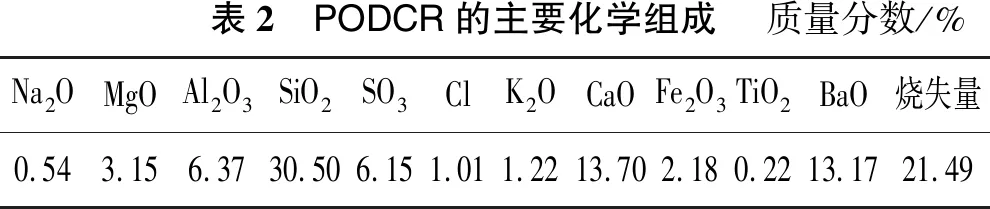

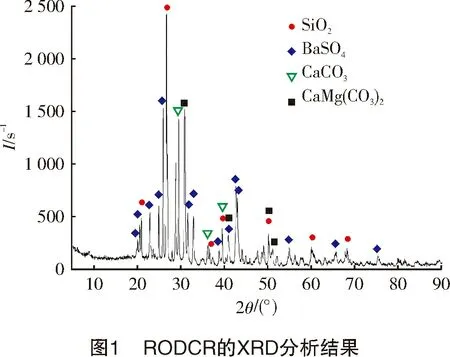

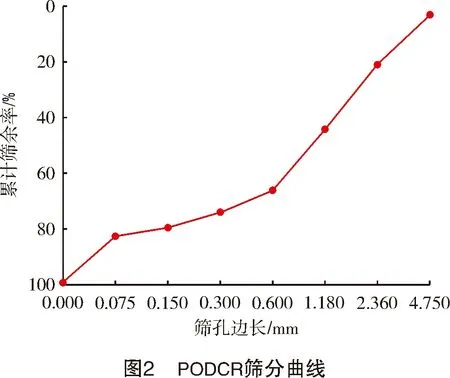

PODCR的主要物理性质和化学组成分别如表1、表2所列,矿物组成如图1所示。从表1可以看出,通过高温热解处理后的油基钻屑残渣的含油率已低于1%;但由于PODCR的出厂温度较高,为了保护橇装处理设备,需对PODCR加水冷却处理,且含水状态易受储存堆放条件的影响,这导致PODCR含水率较高。由表2和图1可知,PODCR的矿物组成以硅铝酸盐为主,即石英(SiO2)、石灰石(CaCO3)和白云石(CaMg(CO3)2)等,同时还存在重晶石(BaSO4)矿物,这是由于在页岩气钻井时加了重晶石加重剂所导致。原材料筛分试验结果显示(见图2),计算可知细度模数为2.80,属于中砂的范畴,钻屑颗粒中细颗粒(粒径<0.075 mm)较多,达到16.6%。

表1 PODCR的主要物理性质密度/(g·cm-3)含油率w/%含水率w/%pH值颗粒(粒径<0.075 mm)w/%2.980.2817.2110.1016.60

表2 PODCR的主要化学组成质量分数/%Na2OMgOAl2O3SiO2SO3ClK2OCaOFe2O3TiO2BaO烧失量0.543.156.3730.506.151.011.2213.702.180.2213.1721.49

1.2 浸出特性

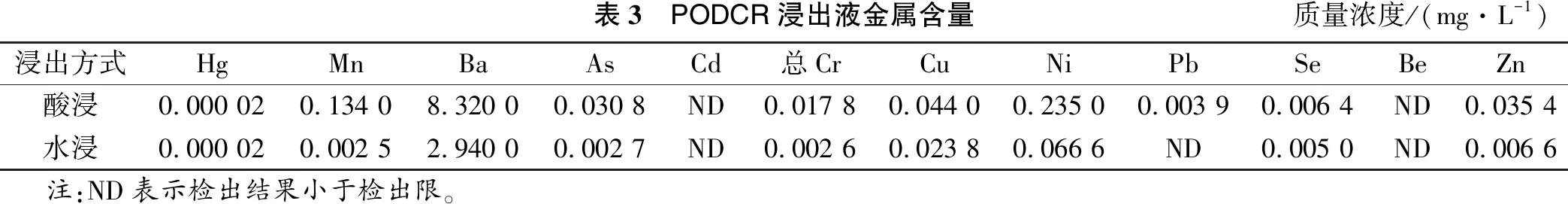

PODCR原材料浸出试验参照HJ/T 299-2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》和HJ 557-2010《固体废物浸出毒性浸出方法 水平振荡法》进行,其中HJ/T 299-2007模拟酸性降水(简称酸浸),HJ 557-2010模拟地表水或地下水(简称水浸),对浸出液分别参照HJ 766-2015《固体废物 金属元素的测定 电感耦合等离子体质谱法》和HJ 702-2014《固体废物 汞、砷、硒、铋、锑的测定 微波消解/原子荧光法》进行各金属含量测试。其中,汞、砷和硒的含量采用AFS-930型原子荧光光度计进行测定,其他金属离子采用NexION 350X型电感耦合等离子体质谱仪对其含量进行分析,试验结果如表3所列,其中Ba、Ni、Mn、As、Zn离子在酸浸时相对浸出值较高。

表3 PODCR浸出液金属含量质量浓度/(mg·L-1)浸出方式HgMnBaAsCd总CrCuNiPbSeBeZn酸浸0.000 020.134 0 8.320 00.030 8ND0.017 80.044 00.235 0 0.003 90.006 4ND0.035 4水浸0.000 020.002 52.940 00.002 7ND0.002 60.023 80.066 6ND0.005 0ND0.006 6 注:ND表示检出结果小于检出限。

2 复合改良材料稳定PODCR试验研究

2.1 矿物改良材料

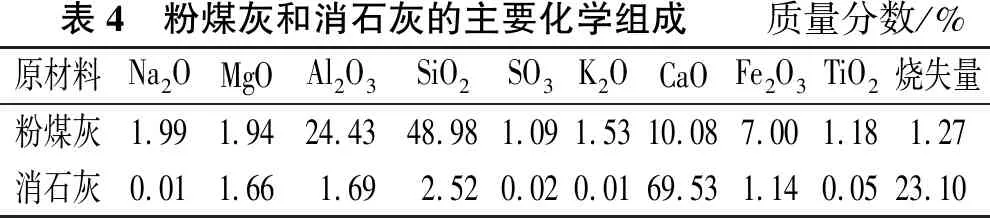

试验选取消石灰和粉煤灰复合作为矿物改良组分,其主要化学组成如表4所列。

表4 粉煤灰和消石灰的主要化学组成质量分数/%原材料Na2OMgOAl2O3SiO2SO3K2OCaOFe2O3TiO2烧失量粉煤灰1.991.9424.4348.981.091.5310.087.001.181.27消石灰0.011.661.692.520.020.0169.531.140.0523.10

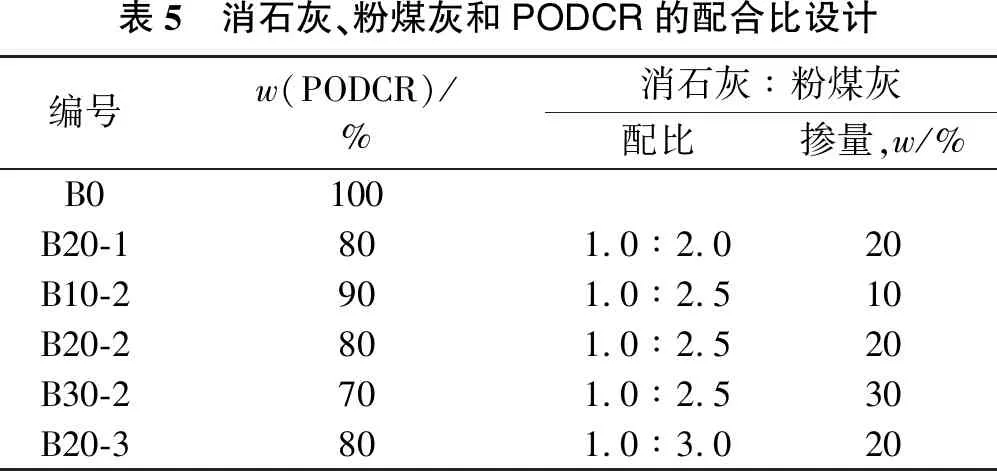

表5 消石灰、粉煤灰和PODCR的配合比设计编号w(PODCR)/%消石灰∶粉煤灰配比掺量,w/%B0100B20-1801.0∶2.020B10-2901.0∶2.510B20-2801.0∶2.520B30-2701.0∶2.530B20-3801.0∶3.020

2.2 试验方法

2.2.1无侧限抗压强度测定

消石灰、粉煤灰和PODCR的配合比如表5所列。首先,将消石灰和粉煤灰混合均匀,然后加入到PODCR中;保持水固比0.12不变,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》振动压实法制备高为50 mm、直径为50 mm的圆柱体试件,一组6个;脱模后,用样品袋将试件密封后排除空气,然后置于标准养护箱((20±1)℃、RH≥95%)进行养护。养护至6天和27天后,将试样取出,观察试样的完整性,并进行高度和质量测定,随后将试样置于(20±2) ℃的水中浸泡24 h,其水面应高出试件顶约25 mm;最后,采用Wance ETM105D型电子万能试验机以1 mm/min的加载速率对试件的无侧限抗压强度进行测定。

2.2.2固化体浸出试验

取28天龄期的固化体试件,经破碎后,筛取0.125~0.250 mm之间的颗粒分别进行酸浸和水浸试验,方法与第1.2节相同。

2.3 试验结果分析与讨论

2.3.1无侧限抗压强度

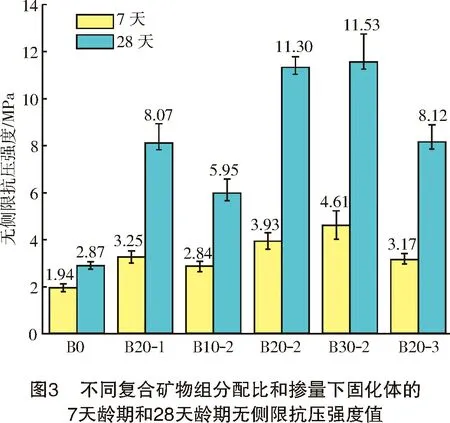

不同配比的试件7天、28天无侧限抗压强度测试结果如图3所示。从图3可以看出:当消石灰和粉煤灰比例一定时,随着复合改良组分掺量的增加(B10-2、B20-2和B30-2),固化体的无侧限抗压强度显著提升;当复合改良组分掺量一定(20%)时,改变消石灰和粉煤灰的比例(B20-1、B20-2和B20-3),得出B20-2热解油基钻屑固化体的抗压强度最大,7天和28天分别较空白试样提高了103%和301%,达到了3.93 MPa和11.30 MPa。这说明消石灰和粉煤灰的最佳协同比例为1.0∶2.5,且PODCR固化体随复合改良组分掺量的增加而不断增大,这主要是由于复合矿物组分中的粉煤灰具有火山灰效应,其化学组成中含有活性SiO2和Al2O3,能与消石灰发生水化反应生成水化硅酸钙凝胶和水化铝酸钙晶体,而且消石灰自身水化可形成氢氧化钙和碳酸钙晶体,这些水化产物对固化体起到了明显的增强效果。此外,水化产物以及未水化的粉煤灰和消石灰能起到良好的填充效应,增强固化体的密实度,使其强度进一步提高[15]。同时,经改性处理后的PODCR固化体,其7天无侧限抗压强度值能够满足JTG/T F20-2015《公路路面基层施工技术细则》中高级公路和一级公路基层对消石灰和粉煤灰稳定材料的强度要求(不小于1.1 MPa),对于保证道路工程质量具有良好的作用。

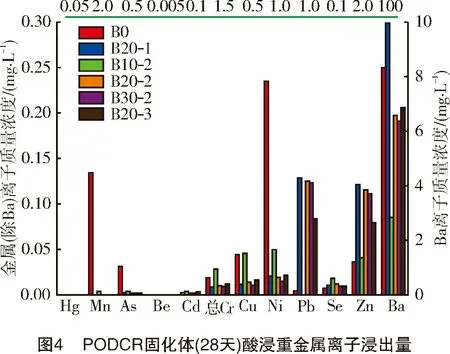

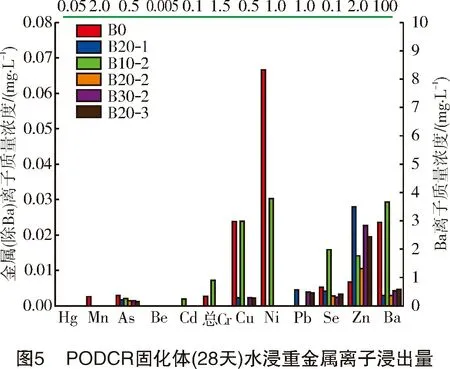

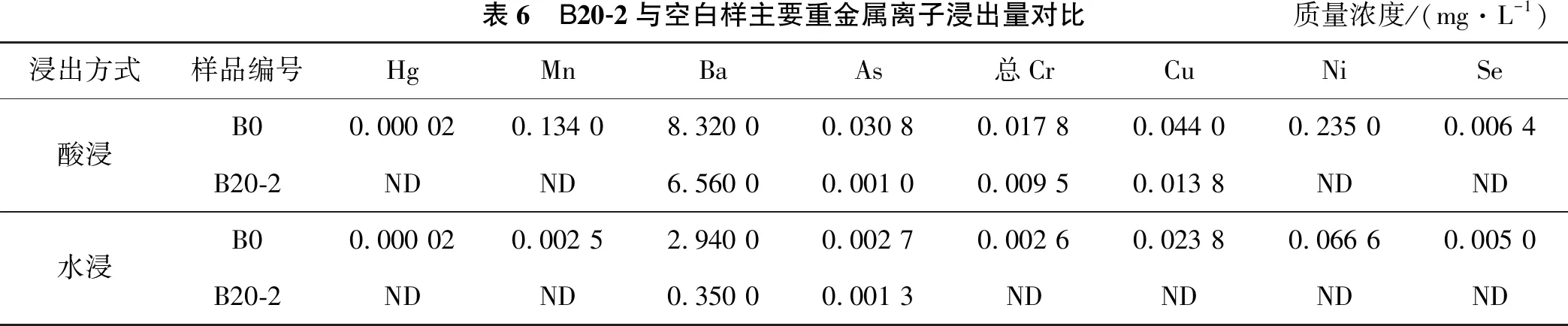

2.3.2固化体浸出金属离子含量

不同配比固化体碎屑酸浸和水浸后的浸出液金属离子含量如图4、图5所示。掺入复合改性矿物组分后,绝大多数固化体浸出金属离子含量均显著降低,且远远低于GB 8978-1996《污水综合排放标准》和DB 51/T 2850-2021《天然气开采含油污泥综合利用后剩余固相利用处置标准》要求的主要污染物监测指标含量,其中,标准中对其规定的最大限值标于图4、图5顶端。由图4、图5可知: Mn、As和Ni含量下降尤为显著,其中Mn在空白样中的酸浸和水浸的质量浓度分别为0.134 0 mg/L和0.002 5 mg/L,而在固化样品中,除了在B10-2酸浸样品中检出含有Mn(0.003 3 mg/L)外,其他样品均未检出;在酸浸试验中,As和Ni的质量浓度分别从0.030 8 mg/L和0.235 0 mg/L下降到0.001 0 mg/L(B20-2)和0.014 3 mg/L(B30-2),下降率高达67.53%和93.91%。同时,对比5种配比的固化组分,B20-2对污染物组分的固化效果最好。如表6所列,样品中Hg、Mn、Ba、As、总Cr、Cu、Ni、Se含量均出现了大幅度下降,其中,在两种浸出方式情况下,Hg、Mn、Ni和Se含量均未检出。上述试验结果表明,采用的矿物改良组分对于重金属离子具有较好的固化稳定作用,能够有效地减少重金属的浸出量,在一定程度上降低了环境安全风险。

表6 B20-2与空白样主要重金属离子浸出量对比质量浓度/(mg·L-1)浸出方式样品编号HgMnBaAs总CrCuNiSe酸浸B00.000 020.134 08.320 00.030 80.017 80.044 00.235 00.006 4B20-2NDND6.560 00.001 00.009 50.013 8NDND水浸B00.000 020.002 52.940 00.002 70.002 60.023 80.066 60.005 0B20-2NDND0.350 00.001 3NDNDNDND

上述研究表明:消石灰和粉煤灰复合矿物改良组分的固化稳定效果主要体现在两方面:一方面是形成的水化产物可对污染物组分进行封堵,在一定程度上减少了金属离子的浸出量[16-17];另一方面是由于粉煤灰本身以Si、Al为主,并形成了独特的微孔硅铝酸盐结构,使得粉煤灰与沸石等天然材料在化学、矿物组成和特性上有相似之处,具有吸附、离子交换、分子筛和催化剂等功能,粉煤灰表面的环状硅酸盐中的Al-O/Si-O或Si-O-Si/Si-O-Al官能团,对重金属产生了较好的吸附效果[18-19]。因此,适当掺量的复合改良组分,在显著提高固化体力学性能的同时,还能显著提升PODCR中污染物组分的稳定性,减少其在使用环境中的浸出,降低重金属离子进一步富集的风险。

3 PODCR代替天然土作路基填料的研究

3.1 原材料

研究土样均取自成都市新都区,选择深度为 0.5~1.0 m 的土体进行取样,取样时通过筛分清除表面土体存在的碎石、杂草、塑料垃圾等杂物,并充分干燥备用。

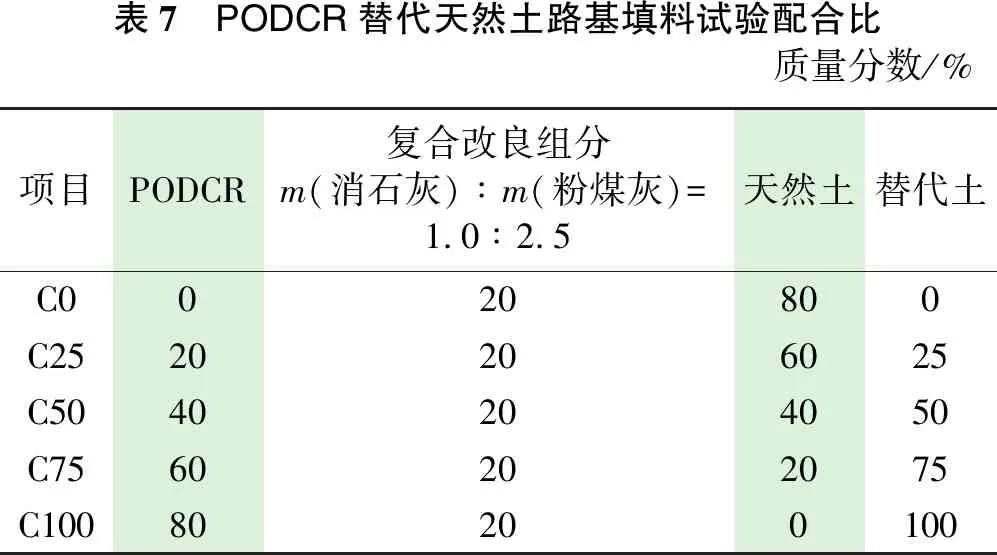

3.2 试验方法

根据前期试验结果,选取固化组分比例为m(消石灰)∶m(粉煤灰)=1.0∶2.5,掺量为20%,开展以PODCR代替天然土的路基填料试验。固体掺配比例如表7所列,其中固体组分质量均以干燥状态计。

表7 PODCR替代天然土路基填料试验配合比质量分数/%项目PODCR复合改良组分m(消石灰)∶m(粉煤灰)=1.0∶2.5天然土替代土C0020800C2520206025C5040204050C7560202075C10080200100

3.2.1击实试验

参照JTG 3430-2020《公路土工试验规程》要求,采用轻型Ⅰ-1进行击实试验。试验前根据预定的含水率(9%、11%、13%、15%、17%)进行闷料2 h,放入击实仪中击实,试验结束后测定含水率,并计算对应的干密度值。随后根据绘制的干密度-含水率的关系曲线,获得路基填料的最大干密度和最佳含水率。

3.2.2加州承载比(CBR)值测定

依据JTG 3430-2020《公路土工试验规程》,对照表7中的干料配合比,按最佳含水率进行闷料6 h,并采用击实法制备一组3个Φ152 mm×170 mm圆柱体试件,击实后的试件在水中浸泡24 h后取出,做2.5 mm和5.0 mm的贯入试验,取2.5 mm和5.0 mm较大的CBR值作为该试验的CBR值。

3.3 试验结果与讨论

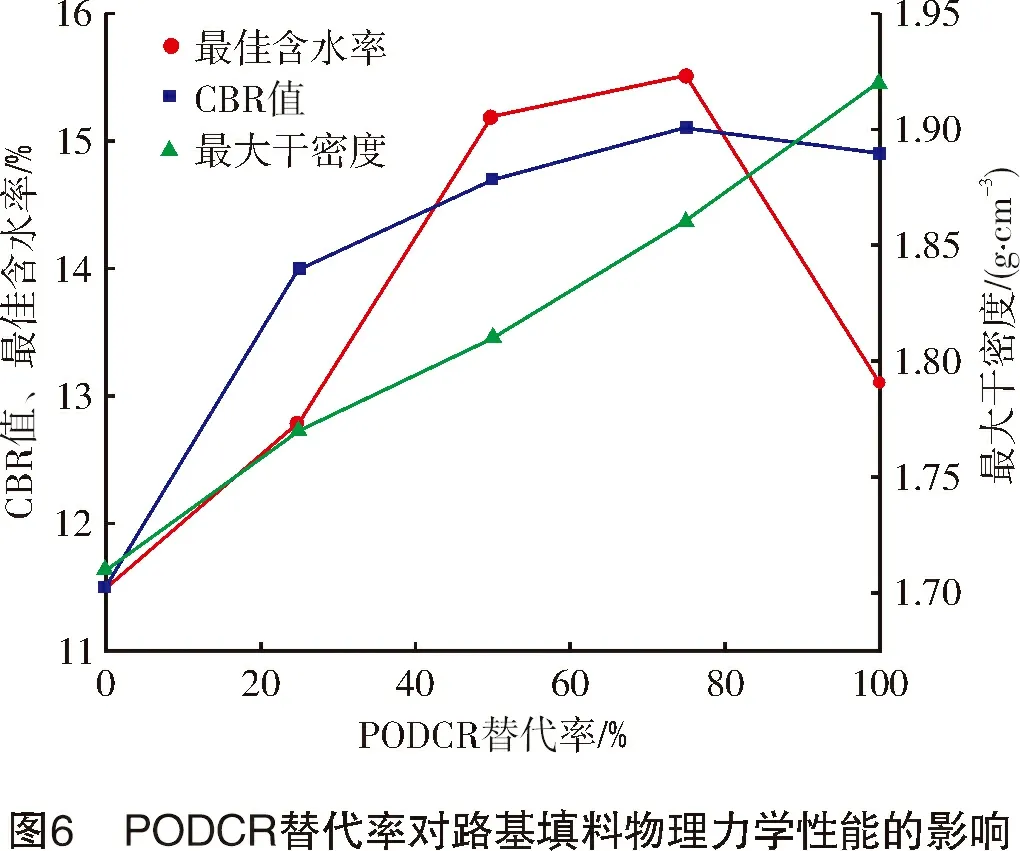

掺有不同比例的PODCR改良路基填料最佳含水率、最大干密度和CBR值如图6所示。由图6可知:随着PODCR替代率的增加,填料的最大干密度增大,这说明油基钻屑的加入更易形成密实骨架结构,密实度提高,干密度提升,这可能与油基钻屑中的细颗粒成分较多有关;最佳含水率出现了先上升后下降的趋势,75%替代率时最佳含水率达到最高,为15.50%,最佳含水率的波动与PODCR的油基成分和填料的密实程度有关,PODCR不亲水性排斥结合水膜,使得空隙中能够锁住的结合水膜较少,最佳含水率则会降低,而堆积较紧密的填料,PODCR得到填料的包裹,使其不亲水性表现效果减弱,则最佳含水率增加[12];CBR值基本呈上升趋势,PODCR替代天然土比例达到75%时,CBR值最高,达到15.1%,与未掺PODCR相比,CBR值提高了3.6%,同样,CBR值也与填料的密实度紧密相联,密实度提高,在浸水的不利条件下,其承载力即CBR值也会得以提升。不同替代率的PODCR固化体的CBR值均超过8%,满足JTG D30-2015《公路路基设计规范》中高速公路和一级公路上路床填料要求。这表明,当PODCR不足时,可与天然土复合使用,依然具有良好的物理力学性能。

4 结论

(1) 热解油基钻屑残渣固化体的无侧限抗压强度随着复合矿物改良组分—消石灰和粉煤灰掺量和养护龄期的增加而提高,且受粉煤灰和消石灰比例的影响。当m(消石灰)∶m(粉煤灰)=1.0∶2.5时,其无侧限抗压强度最高,5组配比固化体无侧限抗压强度值均满足JTG/T F20-2015中高级公路和一级公路基层对消石灰和粉煤灰稳定材料的强度要求。

(2) 掺入复合矿物组分的热解油基钻屑残渣固化体浸出液污染物均满足GB 8978-1996要求,且绝大多数金属离子含量均显著降低,尤其是Mn、As和Ni,消石灰和粉煤灰掺量为20%、质量比为1.0∶2.5时,对污染物组分的固化效果最好。

(3) 随着热解油基钻屑残渣替代天然土比例的增加,路基材料最佳含水率先增加后降低,最大干密度和CBR值提高,CBR值能达到JTG D30-2015中高速公路和一级公路对上路床填料的要求。

(4) 固化体中水化硅酸钙凝胶、水化铝酸钙、氢氧化钙和碳酸钙等水化产物的生成,能填充固化体中的孔隙,增强其结构的密实程度,其承载力也得到显著提升,同时粉煤灰在固化体中也发挥了良好的吸附效应。因此,通过封堵、吸附等方式对热解油基钻屑中污染物的浸出能产生有效的抑制效果。