无机盐与硫化氢对天然气三甘醇脱水的影响

吕晓方 白博宇 高峰 柳扬 马千里 周诗岽

1.常州大学江苏省油气储运省重点实验室 2.中国石油化工股份有限公司西北油田分公司 3.中国石油集团经济技术研究院

长距离输送天然气时,在天然气水露点未达到要求的情况下,会对管网和设备造成腐蚀,影响管道的安全运行[1-2]。三甘醇作为脱水剂,具有吸水性强、热稳定性好、易于再生、露点降大、无腐蚀性等优点,广泛应用于天然气脱水工艺[3-7]。三甘醇的脱水性能与三甘醇性质密切相关,天然气中的杂质会对其性质产生影响。当三甘醇脱水工艺用于高含硫、携带高矿化度水的天然气时,不仅三甘醇脱水性能会下降,富三甘醇的再生也会受到影响,使三甘醇的性质不断恶化,最终导致天然气水露点达不到要求[2,6-7]。

硫化氢和高矿化度水对三甘醇的影响主要体现在:①贫三甘醇脱去天然气中的伴生水;②富三甘醇再生。在上述过程中,三甘醇溶液会在溶于水的硫化氢和矿化物的影响下变质、发泡、沉积,降低其脱水效率,缩短工业寿命,提高生产成本[8-11]。目前,主要从生产实际和实验方面对硫化氢和高矿化度水对三甘醇的影响进行了一些研究,但对于产生影响的本质原因涉及较少,以下对硫化氢和高矿化度水对三甘醇的影响进行了总结,分析了三甘醇的变质机理,并提出有待深入研究的问题。

1 无机盐对天然气三甘醇脱水的影响

1.1 无机盐与三甘醇的结晶

程列[11]通过向贫三甘醇中加入质量分数为1%的氯化钙、硫酸钠和碳酸氢钠水溶液,形成水质量分数为3%的三甘醇富液,在196 ℃的温度下再生,时间为10 min,反复多次进行该实验,3种无机盐均与三甘醇发生反应生成不同结构的结晶醇,且均会在三甘醇中沉积,不同结晶醇之间形成胶结。实验过程中发现无机盐含量越高,生成的结晶醇越多,造成三甘醇损失,降低脱水效率。另外,结晶醇含量较高时,会吸附三甘醇形成高黏浆体,易沉积在管道和设备的低洼处,进一步增加三甘醇的损失。

郭彬等[12-14]对天然气三甘醇脱水系统实际运行过程中产生的废三甘醇溶液进行物质分析,发现在废三甘醇溶液中均含有不同含量的各种无机盐离子,且无机盐离子会与三甘醇反应生成结晶醇。结晶醇的存在不仅会阻碍三甘醇的流动,还容易沉积在管路中造成堵塞,若沉积在重沸器的火管上,还会导致局部温度上升,造成三甘醇的进一步分解。此外,郭彬等[12]还发现,溶液中的无机盐离子含量增加后,容易析出并堵塞管道,影响三甘醇性能。

无论是在装置现场还是实验过程中,无机盐与三甘醇均易反应生成结晶醇,结晶醇沉积后造成三甘醇损失,从而影响三甘醇的脱水效果。

1.2 无机盐对三甘醇脱水性能的影响

无机盐含量与种类对三甘醇脱水性能的影响程度并不一样。程列[11]测定不同水含量下不同矿化度对三甘醇脱水性能的影响,结果表明,随着矿化度的提高,不同水含量下三甘醇溶液的脱水性能下降趋势相似。当矿化度大于1 000 mg/L时,三甘醇的脱水性能受到显著抑制,但是当矿化度小于1 000 mg/L时,三甘醇的脱水性能没有受到太大影响。因此,建议将贫三甘醇矿化度控制在1 000 mg/L以下,以保证三甘醇的脱水性能。

白李等[15]与赵欢娟等[16]通过多次模拟三甘醇脱水和再生实验,发现热稳定盐中的阳离子普遍表现出一定的抑制作用,而阴离子则影响不大。镁离子对三甘醇脱水性能的影响大于钠离子,钙离子影响较小。赵欢娟等[16]对阳离子的抑制能力大小进行了比较,其抑制能力从大到小的顺序为镁离子>钙离子>铁离子>钾离子,镁离子在高质量浓度下的抑制能力达到80%以上,钙离子达到了50%。此外,天然气脱硫常用的甲基二乙醇胺(MDEA)会与镁离子、铁离子产生交互作用。实验结论表明,MDEA与镁离子以及MDEA与镁离子和铁离子的交互作用对实验结果有显著影响。当MDEA质量分数为1%、镁离子与铁离子质量浓度分别为169 mg/L和300 mg/L时,对三甘醇的脱水能力产生抑制;当MDEA质量分数达到5%、镁离子与铁离子质量浓度分别为1 352 mg/L和900 mg/L时,三甘醇溶液的脱水能力仅为空白组脱水能力的0.016 43%,对三甘醇脱水能力产生严重抑制。

郭宏垚等[17]对脱水性能不达标的废三甘醇溶液进行成分测定,发现热稳定盐以钙离子、镁离子、氯离子和氟离子为主,源于高矿化度地层水。目前的研究结果表明,不同无机盐离子对三甘醇脱水能力的影响不同,其中,镁离子和钙离子对三甘醇脱水能力的抑制作用最为显著。

1.3 无机盐对三甘醇再生的影响

程列[11]在实验中模拟三甘醇再生脱水过程,观察不同含量下不同矿化物对三甘醇再生脱水的影响。观察到无机盐与三甘醇反应生成的结晶醇会沉积在三甘醇受热面上,降低传热效果,增大了三甘醇的沸腾温度,增加三甘醇富液再生的时间;同时还发现,随着三甘醇中水的脱除,无机盐逐渐析出,随着加热过程的继续,还能听见明显的爆破声。无机盐含量越高,爆破声越明显,推测爆破声与无机盐的沉积有关:无机盐在三甘醇受热面上沉积程度不同,造成三甘醇受热不均,发出明显爆破声。实验结果表明,在同等含量下,钙离子对三甘醇再生脱水的影响大于钠离子,碳酸根离子大于氯离子。此外,由于三甘醇富液具有腐蚀性,三甘醇回收系统中管道和设备被腐蚀后会产生铁离子,通过实验测定三甘醇富液中铁离子含量越高,三甘醇变质越快,对三甘醇再生的影响越大。孟江等[18-19]通过实验数据得到三甘醇中氯化钠、氯化钙、碳酸氢钠和氯化铁的质量浓度对再生脱水率的影响,结果表明,三甘醇富液中氯化钠、氯化钙和碳酸氢钠质量浓度较低时,对其脱水率影响不大;当质量浓度大于1 000 mg/L时,抑制效果明显;氯化铁对三甘醇富液脱水率影响不大。通过分析相同质量浓度下不同离子的影响,得出钙离子的影响大于钠离子,碳酸氢根离子大于氯离子。

在天然气脱水装置实际运行过程中,三甘醇循环管路常会出现堵塞现象。李旭成等[20]分析三甘醇循环管路盐结晶堵塞的原因,指出高矿化度地层水中的无机离子与三甘醇接触后成为富含盐分的富液。该富液进入三甘醇再生系统中后,由于温度较高,富液中的水分不断蒸发,但富液中的离子无法被水蒸气携带出再生系统,使得其含量不断提高,并与三甘醇反应析出结晶醇,造成三甘醇的损失,日积月累后最终导致循环管路发生盐结晶堵塞。

崔吉宏等[21]对现场设备垢样进行组分分析,指出垢样中含有大量氯化物和硫酸盐,少量碳酸盐和磷酸盐。分析盐沉积的原因主要是无机盐类及有机溶剂MDEA进入三甘醇系统后,由于重沸器温度较高,水分蒸发后无机盐离子含量不断增大并析出,沉积在重沸器管束上,MDEA高温降解后与金属离子形成热稳定盐。三甘醇在金属离子和MDEA的催化作用下发生缩合反应,生成三甘醇的更高碳数产物,并与盐类化合物在管束上沉积。此外,三甘醇溶液中盐类及其化合物含量较高时,三甘醇溶液的流变性会变差。Saleh Al-Sulaiman等[22]对科威特某天然气增压站三甘醇再生系统中的重沸器内部沉积物进行成分分析,XRD衍射结果表明,沉积物中铁质量分数达到8.72%,镁和钙质量分数分别达到0.40%和0.15%。

综上可知,无机盐对三甘醇脱水循环系统中的堵塞形成影响较大,大量三甘醇沉淀会增加三甘醇消耗量。

1.4 无机盐对三甘醇流变性的影响

程列[11]和孟江等[23]均通过向纯净三甘醇中加入无机盐,观察不同无机盐在不同含量下对三甘醇流变性的影响。结果发现,无机盐通过天然气携带进入三甘醇中,部分与三甘醇在高温下反应生成结晶醇,且结晶醇在扰动下悬浮在三甘醇溶液中,会影响三甘醇的流动性,结晶醇含量越高,温度越低,影响越明显。孟江等[23]还发现当三甘醇中含有多种无机盐时,三甘醇溶液产生沉淀的最小质量分数与无机盐的种类和含量有关。对于不同无机盐而言,在同一含量下,碳酸氢钠对黏度的影响最小,氯化钙最大;同时还发现,三甘醇溶液中无机盐产生沉淀的最小含量远小于其引起三甘醇流变性变化的最小含量。另外,无机盐含量越高,三甘醇富液的再生温度越高,沸腾时间越长,再生能耗也越大。

结晶醇的存在会使三甘醇溶液的黏度增大,从而导致三甘醇循环流动的摩阻增大,流速下降,结晶醇更容易沉积,不仅降低了三甘醇循环量,还降低了三甘醇质量分数,进而引起三甘醇脱水能力下降。

1.5 无机盐对三甘醇发泡消泡的影响

三甘醇中含有的无机盐会对三甘醇发泡产生一定影响,三甘醇发泡会使三甘醇和天然气接触不充分,从而降低脱水效率[10,24-25]。

程列[11]和孟江等[18-19]通过实验分析三甘醇富液中氯化钠、氯化钙、碳酸氢钠和氯化铁的含量对其起泡性能的影响。结果表明:氯化钙对三甘醇富液发泡的影响远小于氯化钠和碳酸氢钠,且均存在使三甘醇富液发泡高度最大的含量范围,含有氯化钙的三甘醇溶液最大发泡高度只有含氯化钠或碳酸氢钠时三甘醇溶液最大发泡高度的一半;对于消泡性能而言,碳酸氢钠对三甘醇溶液消泡时间的影响最大,氯化钠和氯化钙的影响较小,上述3种盐的最佳消泡浓度范围均在其引起三甘醇起泡高度最大的浓度范围内;随着铁离子含量的增大,三甘醇富液发泡高度和消泡时间均增大。

在实际生产过程中,鲁保山等[26]和蒋洪等[27]均发现三甘醇溶液含有的盐类物质是三甘醇发泡的直接原因之一,原料气中的无机盐进入三甘醇富液中,会导致三甘醇溶液发泡,影响脱水效率。因此,在日常生产过程中,要严格控制无机盐质量分数低于1%[10,19],减少其对三甘醇发泡及消泡的影响。

1.6 无机盐对三甘醇腐蚀性的影响

程列[11]与王亭等[28-29]均认为,随着三甘醇中氯离子含量的升高,三甘醇pH值逐渐降低,腐蚀性增大,致使系统中管道与设备腐蚀,随即产生大量亚铁离子和铁离子,从而影响系统的稳定运行。程列[11]在实验中发现,含有氯化铁的富三甘醇溶液经过多次再生过程后,三甘醇的颜色逐渐加深且逐渐不透明,伴有芳香气味,pH值下降且腐蚀性增强,三甘醇明显发生变质。

因此,在生产过程中,需要严格控制铁离子质量浓度在100 mg/L以下,pH值应保持在7.0~7.5,降低三甘醇溶液的腐蚀性[10,19]。

2 硫化氢对天然气三甘醇脱水的影响

天然气中含有的硫化氢被三甘醇吸收后,三甘醇溶液pH值降低,硫化氢会与三甘醇发生酯化反应生成无机酸酯,并产生硫醇,使三甘醇变质,从而影响三甘醇的使用寿命[5,11-12,30-31],并使溶液具有腐蚀性,腐蚀管道与设备,降低脱水效果[32-34]。随着三甘醇脱水系统的运行,硫化氢还会在再生气中富集,对环境产生严重的影响[35-36]。天然气脱硫工艺常用的MDEA进入三甘醇溶液中,容易使三甘醇溶液发泡,影响其脱水效率[5,37]。进行三甘醇脱水的天然气中如果含硫化氢或高级烃,在重沸器中三甘醇会发泡,并随着时间的推移而降解[38]。

李明国等[10]与Jonathan J. Wylde等[39]认为三甘醇溶液pH值应保持在7.0左右,此时,三甘醇溶液不易起泡,脱水性能好。pH值过低则需加中和剂,并通过实验确定出合适的添加量,否则会影响三甘醇的脱水性能。通常使用三乙醇胺溶液调节pH值,但添加过快或过多容易引起三甘醇发泡。若pH值过高,三乙醇胺会与任一种烃类发生皂化反应,脱水性能也会下降,且三甘醇溶液会起泡,增大损失。三甘醇发泡也会使三甘醇和天然气接触不充分,从而降低脱水效率。

程列[11]通过向三甘醇溶液中加入硫化钠和适量无机盐,并使三甘醇中水质量分数达到2.5%,此时,加入盐酸后有硫化氢气体产出,随后模拟三甘醇再生温度196 ℃进行三甘醇再生。结果表明,在三甘醇中含有无机盐的情况下,硫化氢与三甘醇发生酯化反应且产生硫醇。为了减少酸性气体对管道和设备的腐蚀,天然气中通常会加入缓蚀剂,此时,三甘醇富液水含量越大,越容易起泡,并且气流的不稳定状况会加剧三甘醇的起泡。孟江等[19]也认为三甘醇富液中溶解的硫化氢不仅会降低三甘醇的pH值,造成对管道与设备的腐蚀,还会与三甘醇发生酯化反应,使其变质,且变质速率随硫化氢含量的增加而增大。腐蚀产物中的铁离子会进一步加速三甘醇的变质。

针对天然气脱水系统现场实际情况,蒋洪等[26,40-42]发现三甘醇富液再生时,含有的酸性组分(如硫化氢)会对再生塔等设备造成严重腐蚀,并引起三甘醇变质。

Arun Gupta等[5]发现,富三甘醇和贫三甘醇溶液pH值均低于7.0,这主要是由于天然气中的硫化氢溶解于三甘醇,以及三甘醇的热降解和氧化生成酸性产物。此时的三甘醇具有一定的酸性和腐蚀性,同时,溶液中含有铁离子也证明此时三甘醇溶液具有一定的腐蚀性。

宋彬等[43]对现场三甘醇溶液进行取样并分析硫化氢含量与三甘醇变质速度的关系,分析计算结果得出,当三甘醇溶液中硫化氢质量分数为2%时,溶液的变质速率达到0.087 kg/(t·d),且变质速率随着硫化氢含量的增加而增大,三甘醇的使用寿命明显缩短。

为了分析计算温度、压力、溶剂含量等参数对三甘醇中酸性气体溶解度的影响,Alireza Bahadori等[44]建立了一个全面覆盖三甘醇脱水装置各数据操作范围的新关联式。根据关联式计算结果,认为随着操作压力的降低和温度的升高,三甘醇吸收酸性气体的量会减少,有效降低硫化氢对三甘醇性质的影响,对日常生产具有指导意义。

目前,关于硫化氢对三甘醇脱水影响的研究主要是通过现场现象和实验验证进行分析。对于目前主要采用的MDEA溶液脱硫工艺,MDEA进入三甘醇溶液的量过大也会影响三甘醇脱水效率。因此,需要寻找更有效且对三甘醇脱水影响小的脱硫方法。

3 三甘醇变质机理

结合前文叙述,三甘醇变质机理需要从三甘醇的化学结构和三甘醇脱水与再生过程中的外界条件两方面进行分析。

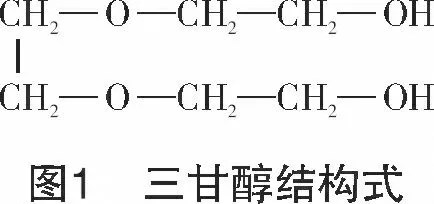

3.1 三甘醇化学结构

三甘醇含有两个羟基和两个醚键(见图1),使得其在206.7 ℃的高温下容易被破坏变质[20]。羟基易被氧化分解,会与酸发生酯化反应,化学性质不稳定,在高温下也容易发生缩合反应;而醚键易断裂,使得三甘醇分解[28]。三甘醇氧化分解后生成醛、酮、酸类产物,形成黏稠状悬浮体,并使三甘醇pH值降低[45]。

3.2 三甘醇脱水和再生过程中的外界条件

天然气中的伴生水、杂质、无机盐、硫化氢、缓蚀剂、MDEA及其他具有腐蚀性、氧化性的物质会进入三甘醇脱水及再生系统,随着三甘醇的循环流动,无机盐、硫化氢会与三甘醇直接发生反应生成结晶醇,降低三甘醇的流动性,还会沉积在管道与设备的低洼处,堵塞系统,降低脱水效率。在重沸器中,由于水分的减少,无机盐含量逐渐增加并析出在火管上。同时,进入三甘醇溶液的脱硫剂MDEA还会与金属离子生成热稳定盐,热稳定盐和其他无机盐高温催化三甘醇发生缩合反应,产生的高碳产物继续沉积在火管上,进一步降低三甘醇质量分数。

4 结论与建议

天然气三甘醇脱水是目前天然气脱水最常用的工艺,但传统的工艺流程对原料气气质要求较高,天然气中含有的无机盐和硫化氢会对三甘醇脱水造成影响。贫三甘醇溶液吸收天然气伴生水时,伴生水中的无机盐会一并进入富三甘醇中,三甘醇再生后,无机盐仍会滞留在三甘醇中,并随着三甘醇循环次数的增加不断富集,影响三甘醇的流变性和发泡消泡性能;若三甘醇呈酸性,还会腐蚀设备和管道,产生铁离子,进一步影响三甘醇的性能。无机盐不仅使三甘醇易生成结晶醇从而影响其吸水性,而且在含量较高时,易在重沸器的火管上析出沉积,造成局部温度上升,进而引起三甘醇变质[11,46-47]。

目前的研究通过大量实验和装置现场现象,能够较好地判断无机盐对三甘醇溶液整个脱水过程的影响,但未深入探索产生这些影响的原因,也没有提出解决方案。故针对无机盐与硫化氢对三甘醇的影响及三甘醇脱水效率降低的原理,建议开展以下研究:

(1) 对废三甘醇溶液进行成分测定,深入探究三甘醇变质原理。

(2) 尝试建立各无机盐离子与硫化氢对三甘醇溶液脱水性能影响的模型,并根据模型进一步建立判定系统,根据三甘醇溶液废弃标准自动判定预警。

(3) 建立合理的三甘醇溶液废弃标准,同时,寻找合理的方法对废三甘醇溶液进行有效回收,并提高回收率。