大型硫磺回收装置运行异常原因分析及应对措施

王会强

中国石油四川石化有限责任公司

2015年7月1日,GB 31570-2015《石油炼制工业污染物排放标准》正式实施,大型炼厂环保治理迫在眉睫。硫磺回收装置作为炼厂主要的环保设施,是重要的监控对象。根据GB 31570-2015,自2017年7月1日起,四川石化公司硫磺回收装置尾气中SO2质量浓度将执行不超过100 mg/m3的排放限值标准。

四川石化在大型硫磺回收装置上使用络合铁脱硫工艺进行尾气处理,该工艺将H2S转化为可销售的无害化产品单质硫磺,没有使用碱洗法,可减少含盐废水25 200 t/a,极大程度地降低了污水处理单元的运行压力;与碱洗法相比,投资少,运行成本低。

1 硫磺回收装置工艺特点

四川石化硫磺回收装置由2套50 kt/a硫磺回收装置、2套120 t/h酸性水汽提装置和2套350 t/h溶剂再生装置组成,由山东三维石化工程股份有限公司设计,华北石油建设工程公司承建。装置于2014年1月投产运行[1-2],络合铁尾气处理单元于2017年7月投产。其中,酸性水汽提部分采用加氢原料水与非加氢原料水分储分炼及低压全吹出工艺,溶剂再生部分采用新型脱硫剂全厂集中再生工艺,硫磺回收部分采用一级高温掺和Claus法、二级气-气换热Claus法和尾气加氢还原吸收及络合铁尾气处理工艺[3-6]。

2 硫磺回收装置运行异常情况及原因分析

经过近两个检修周期的运行,硫磺回收装置出现数次运行异常现象,如:高温掺和阀阀芯腐蚀、蒸汽过热器腐蚀泄漏、加氢反应器入口烟气换热器腐蚀泄漏、克劳斯(Claus)制硫部分差压高、络合铁尾气处理单元填料层堵塞、循环溶液再生废气处理及尾气焚烧炉炉头差压高等。以下结合具体情况进行了详细的分析。

2.1 高温掺和阀阀芯腐蚀

硫磺回收装置Claus反应部分一级Claus催化反应入口温度采用高温掺和阀进行换热控制。经过1个检修周期的运行,高温掺和阀阀芯腐蚀严重(见图1),温度控制精度下降,使得一级Claus催化反应温度控制受到影响。此阀芯采用进口产品,采购更换周期较长,且更换需非计划停工处理。

原因分析:此处炉膛过程气温度为900~1 300 ℃,且富含硫蒸气和含碳杂质。过程气经过余热锅炉及一级硫冷凝器后温度为150~170 ℃。高温富含硫蒸气及含碳杂质的过程气遇冷后,逐渐积聚附着在高温掺和阀阀芯处,虽然经过1.0 MPa的蒸汽和低压氮气降温,但经过长时间高温含硫气流的冲击,仍出现了严重的高温硫腐蚀及高温气流冲刷腐蚀。长时间的腐蚀导致阀芯外形逐渐变小,阀门控制行程增加,控制精度逐步降低。因无法精确控制催化剂最佳反应温度,严重影响了一级Claus反应器的温度控制,从而导致硫回收率降低。

2.2 络合铁尾气处理单元运行异常

络合铁尾气处理单元处理加氢还原吸收后的尾气中H2S,并将其氧化为单质硫进行回收。该工艺无二次污染物产生,满足GB 31570-2015《石油炼制工业污染物排放标准》所要求的排放尾气中SO2质量浓度小于100 mg/m3的限值要求。经过长时间的运行,络合铁脱硫反应器填料层出现堵塞,填料存在破损现象(见图2)。络合铁尾气处理单元运行异常,从而导致尾气排放异常。

原因分析:由于脱硫反应器内填料材质采用聚丙烯塑料,经过长时间大流量气相液相的冲击,逐渐出现大量破损。破损后的填料改变了原有的气液接触面积,导致反应后的循环溶液富含大量硫单质,积聚在填料层表面。经过长时间运行后,在填料层表面出现偏流现象,最终导致填料层堵塞。下层破损的填料随着循环溶液的运行,堵塞循环泵过滤器。循环泵过滤器堵塞导致循环量大幅度降低,进一步增加了填料层的积硫风险。

2.3 蒸汽过热器腐蚀泄漏

蒸汽过热器位于尾气焚烧炉中部,由多组密布竖管组成,将饱和蒸汽加热成过热蒸汽并入蒸汽管网。经过长时间运行,发现蒸汽过热器出口温度升高,烟气出口温度大幅度降低。经排查,发现蒸汽过热器管束存在腐蚀泄漏(见图3)。

原因分析:大量富含杂质的尾气进入温度为550~750 ℃的焚烧炉内,经过高温烧结附着在过热器管束表面。该部分积垢造成管束表面局部受热不均匀,从而发生应力腐蚀开裂。

2.4 加氢反应器入口烟气换热器腐蚀泄漏

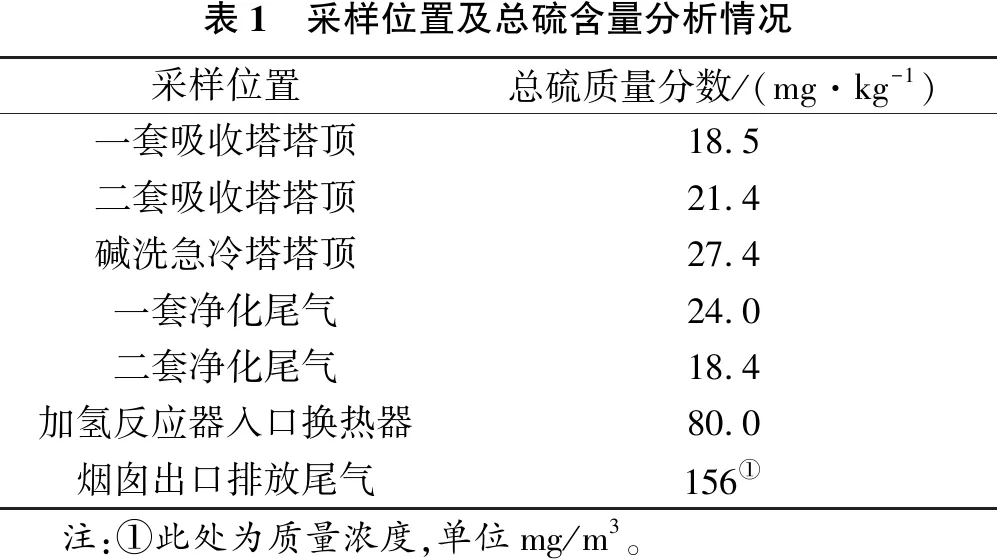

加氢反应器入口烟气换热器效率关系着尾气处理单元加氢反应的彻底程度,进而影响整个硫磺回收装置排放尾气中SO2质量浓度。该部分温度控制受过热器出口尾气温度及自身换热效率的影响。蒸汽过热器发生腐蚀泄漏后,加氢反应器入口温度难以维持,长时间运行很难确保加氢催化剂床层温度处于最佳反应温度。加氢反应器入口烟气换热器采用固定管板式气-气换热器,长时间运行容易结垢,换热效率较低。在装置正常运行过程中,出现尾气SO2排放质量浓度上升趋势,经过一系列采样排查(见表1),确认该部位管束存在腐蚀泄漏。

表1 采样位置及总硫含量分析情况采样位置总硫质量分数/(mg·kg-1)一套吸收塔塔顶18.5二套吸收塔塔顶21.4碱洗急冷塔塔顶27.4一套净化尾气24.0二套净化尾气18.4加氢反应器入口换热器80.0烟囱出口排放尾气156① 注:①此处为质量浓度,单位mg/m3。

原因分析:加氢反应器入口烟气换热器位于Claus反应与SCOT反应的衔接位置,经过Claus反应分液脱硫后进入该换热器。该部分Claus尾气富含大量单质硫及杂质,进入该换热器壳程后发生沉降积聚。由于高温硫腐蚀等的影响,逐步腐蚀穿孔(见图4),造成高含量SO2直接排入烟囱,导致排放异常。

2.5 尾气焚烧炉炉头积垢超压

经过长时间运行,两个系列尾气焚烧炉炉头积垢存在不同程度的超压现象。该部位正常压力在6~9 kPa。络合铁尾气处理单元投入运行后,该部位压力逐渐升高,目前压力均为9~11 kPa。尾气焚烧炉风机出口额定压力≤12 kPa,由于该部位长时间超压,导致配风困难,尾气焚烧炉后部氧体积分数<3%。容易导致燃烧不完全,进而造成排放异常。

原因分析:净化尾气中携带大量水分、盐分及其他杂质,经过水封罐后进入尾气焚烧炉炉头导叶片及炉头出口火嘴部位沉降积聚,导致出口阻力增加,造成尾气焚烧炉配风困难。

3 针对异常情况采取的应对措施

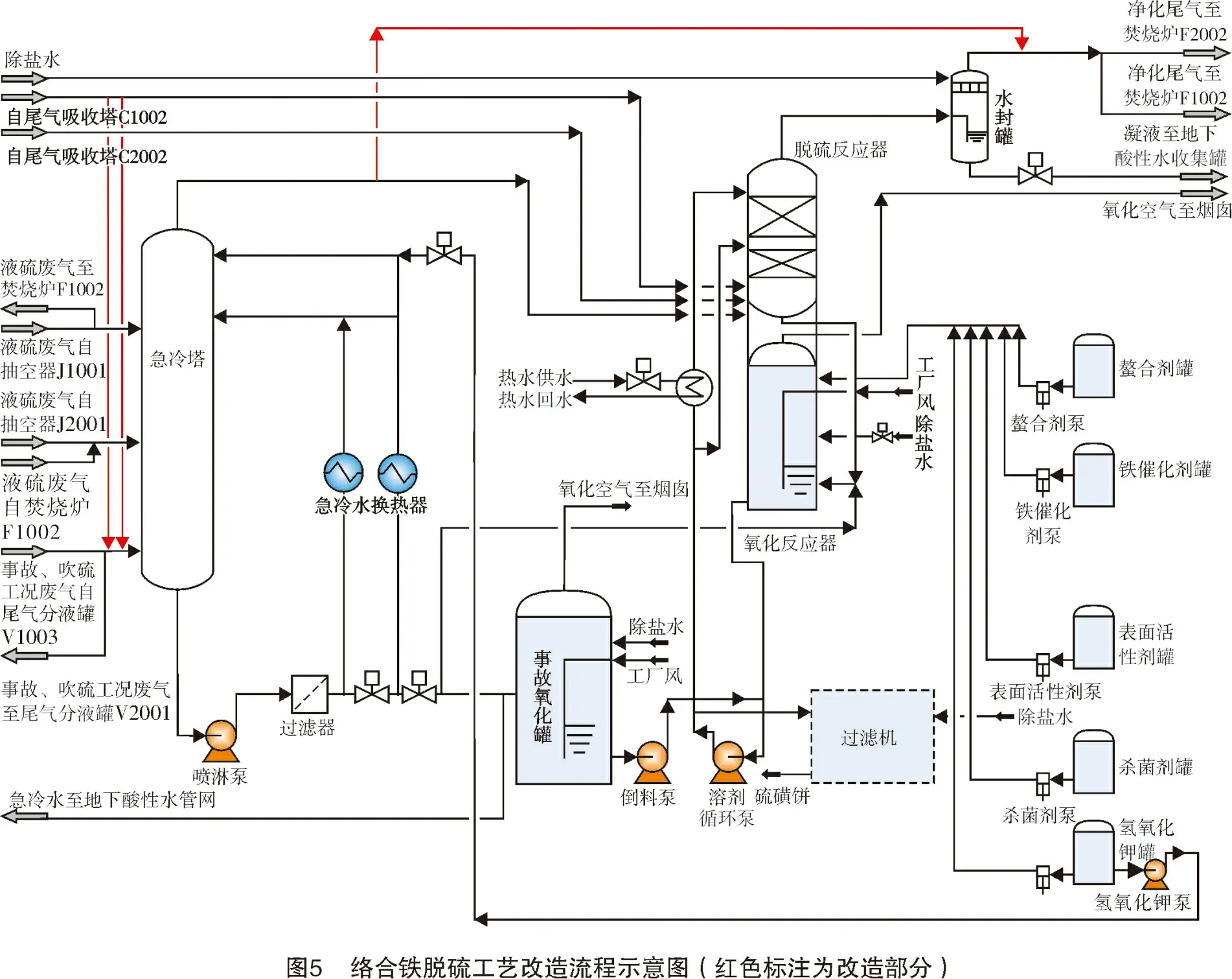

为了解决高温掺和阀阀芯腐蚀问题,在上游降量窗口期进行计划停工更换。虽然进行了更换,但并没有从根本上解决高温掺和阀阀芯腐蚀问题。因此,从提高硫回收率考虑,建议采用蒸汽换热,彻底解决该阀门腐蚀的问题。络合铁尾气处理单元运行异常问题采取改造流程后(见图5),在线实施升级不锈钢填料(见图6)的办法处理填料层堵塞问题[7]。经过升级后的填料床层压力维持在较低水平运行(见表2)。

蒸汽过热器结垢腐蚀泄漏及加氢反应器入口烟气换热器腐蚀泄漏问题均采用在检修窗口期进行更换的办法解决。尾气焚烧炉炉头积垢超压问题采用在检修窗口期(2021年5月中旬检修)对炉头积垢部位管线打开清扫除垢的办法解决,焚烧炉炉头处理前后压力变化情况见表3。

表2 升级前后填料层压力情况kPa日期升级填料前床层压力上层中层下层日期升级填料后床层压力上层中层下层2020-05-211216212021-02-061112132020-08-291018242021-03-021012142020-10-031015202021-05-158892020-10-171015192021-05-221111112020-11-211216202021-06-051313142020-12-211213242021-08-211313142020-12-261013232021-09-08131314

表3 焚烧炉炉头处理前后压力变化情况日期焚烧炉炉头处理前压力/kPa日期焚烧炉炉头处理后压力/kPa2021-01-1610.552021-05-295.002021-01-3011.012021-06-014.692021-02-2010.922021-06-055.252021-03-2010.552021-07-036.052021-04-1111.192021-07-177.462021-04-2611.022021-08-087.622021-04-2710.852021-08-216.982021-05-0110.362021-09-087.87

4 效果评价

(1) 通过分析高温掺和阀阀芯腐蚀原理,在窗口期及时更换阀门,确保一级Claus反应器内催化剂达到最佳反应温度,同时获得最大的硫回收率。

(2) 完善络合铁尾气处理流程,实现在线升级络合铁尾气处理单元脱硫反应器填料,降低填料层堵塞风险,提高脱硫效率。

(3) 更换受损的蒸汽过热器及加氢反应器入口烟气换热器,确保尾气处理单元加氢催化剂反应活性处于最佳温度,防止SO2穿透,降低尾气排放异常的风险。

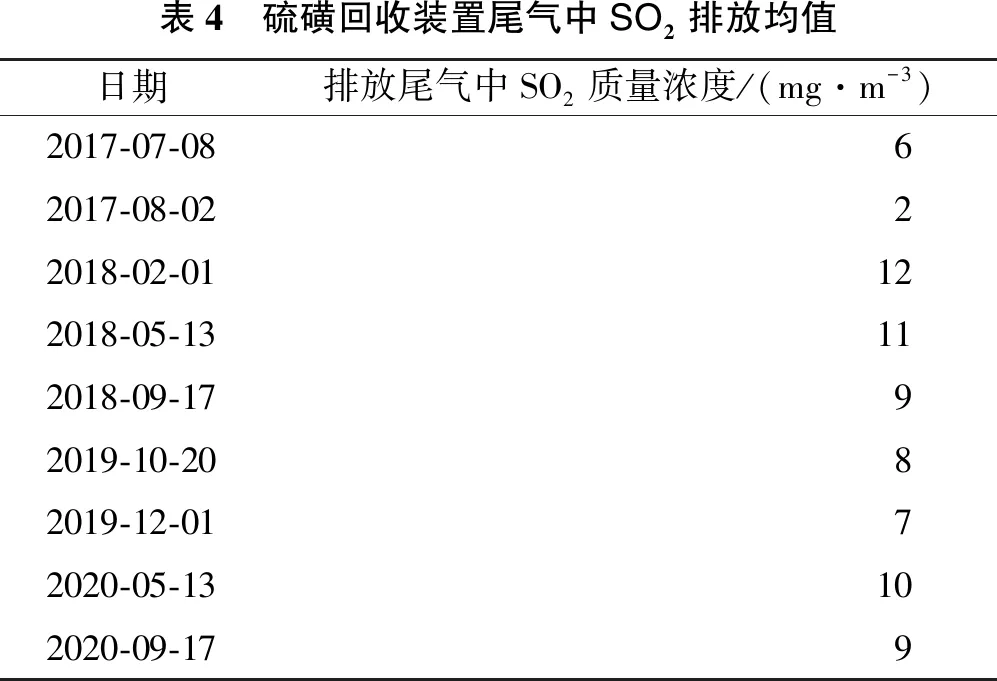

(4) 在窗口期及时处理焚烧炉炉头积垢,提高尾气中氧含量,降低污染物排放质量浓度。通过对装置运行异常的情况进行分析,采取相应的对策,创造了大型硫磺回收装置尾气长周期达标排放天数超过600天的记录,硫磺回收装置尾气中SO2排放情况见表4。

表4 硫磺回收装置尾气中SO2排放均值日期排放尾气中SO2质量浓度/(mg·m-3)2017-07-0862017-08-0222018-02-01122018-05-13112018-09-1792019-10-2082019-12-0172020-05-13102020-09-179

5 结语

针对大型硫磺回收装置在长周期运行过程中遇到的一系列问题,通过在检修窗口期及时更换高温掺和阀阀芯、蒸汽过热器、加氢反应器入口烟气换热器及清理焚烧炉炉头积垢,同时改造络合铁尾气处理流程,实现在线升级脱硫反应器填料等措施,实现了装置长周期尾气达标排放的目的,为装置的长周期运行积累了经验。