元坝气田埋地柔性钢骨架复合管非开挖检测分析

曾德智 袁海富 孙天礼 何欢 朱国 杜友如

1.油气藏及地质开发工程国家重点实验室·西南石油大学 2.中国石化西南油气分公司采气二厂 3.四川吉石科技有限公司

管道作为一种压力容器被广泛应用于石油行业,恶劣的地质环境会破坏管道防腐层,进而可能导致管道腐蚀破损[1-4]。为确保管道能够长期安全运行,须对管道的防腐层破损情况进行及时有效的检查。常用的射线检测、电火花检测、声波检测等无损检测方法只能检测已开挖管道[5-7],经济性较差,且易在开挖过程中对管道造成人为损伤。因此,在埋地管道的无损检测中,非开挖检测技术更为适用[8-9]。NoPig检测技术通过分析施加在金属管道两端的多成分谐波电流与管道上方磁场各同谱分量的比值来确定管道壁厚变化[10]。弱磁技术通过铁磁管道异常部位引起的磁变化来确定缺陷部位[11-14]。直流电位梯度法(DCVG)依据不同介质电阻率不同的原理,通过检测金属埋地管道电压场梯度变化的方法确定防腐层破损点[15-16]。非开挖检测技术在金属埋地管的无损检测中应用效果显著,但该技术在埋地柔性钢骨架复合管无损检测中鲜有报道。

元坝气田污水具有高含硫、中含CO2的特点,污水管线材质采用耐蚀的柔性钢骨架复合管[17-18]。针对元坝气田污水管线的实际工况,使用基于交流电位梯度法的PCM+管道电流测绘仪和RTK-GPS测量仪,在无开挖的条件下对柔性钢骨架复合管防腐层破损点精准定位,采用科学手段对管道进行修复和维护。

1 埋地柔性钢骨架复合管非开挖检测方法

1.1 技术原理

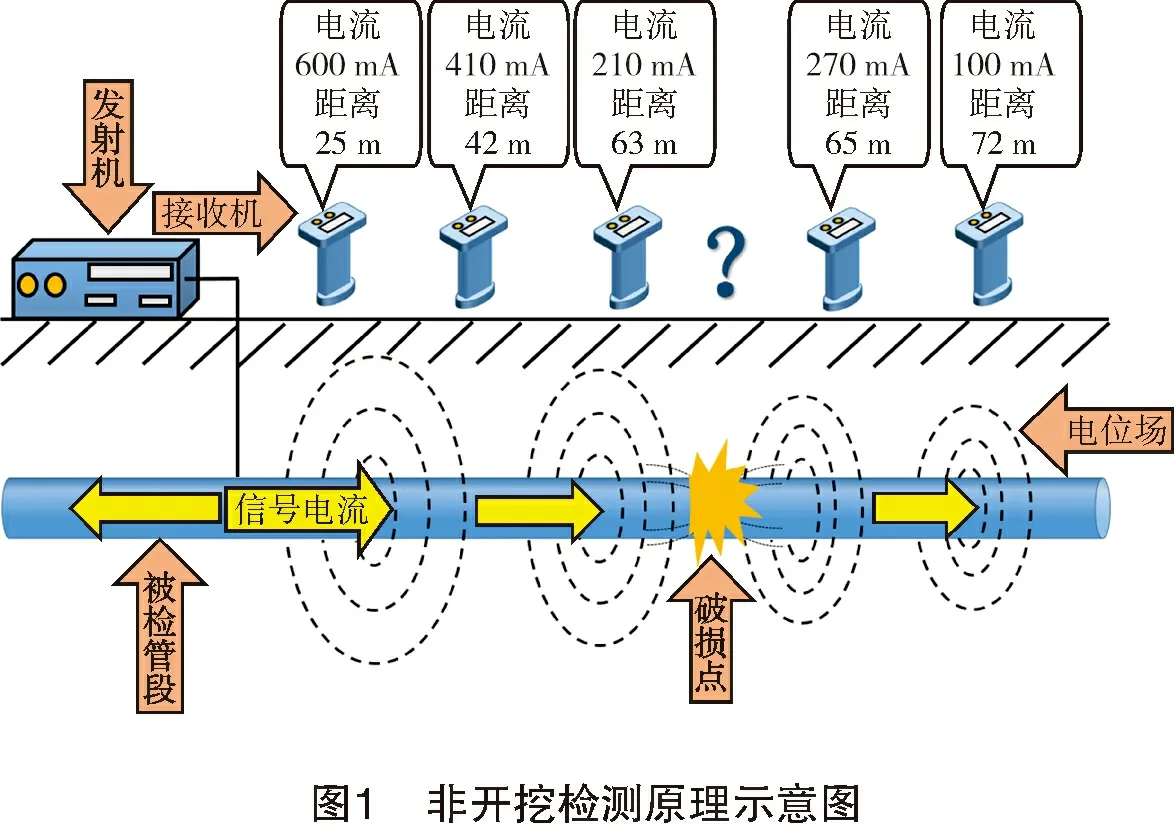

如图1所示,信号电流从破损点处流出,导致信号电流大小会由逐渐衰减变为突然增大,并形成以破损点为中心的球形电场,通过在地面检测该电位场的电位梯度,可确定出破损点位置[19]。根据上述原理,采用PCM+管道电流测绘仪对柔性钢骨架复合管进行无损检测。

1.2 破损等级判定

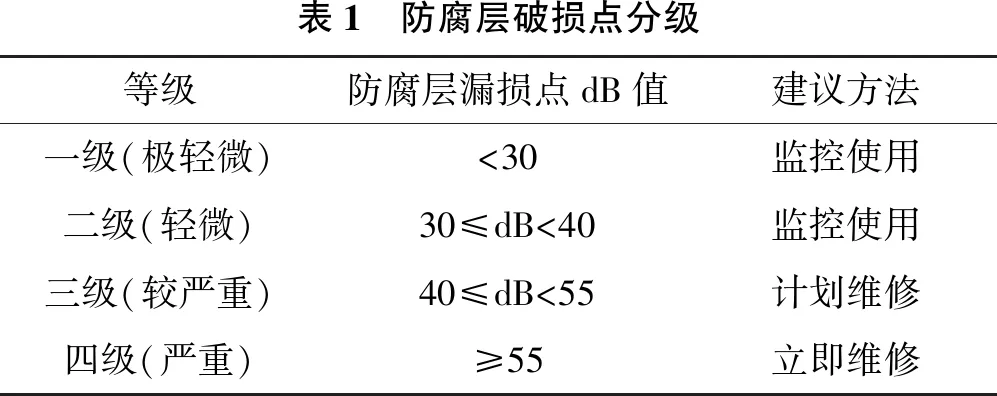

对于防腐层破损点漏损程度,参照GB 32167-2015《油气输送管道完整性管理规范》对漏损程度进行分级(分级信息见表1),同时可根据现场开挖检测情况调整破损点电位梯度值(dB值)进行分级和制定处理计划。

表1 防腐层破损点分级等级防腐层漏损点dB值建议方法一级(极轻微)<30监控使用二级(轻微)30≤dB<40监控使用三级(较严重)40≤dB<55计划维修四级(严重)≥55立即维修

2 应用实例

2.1 管道概况

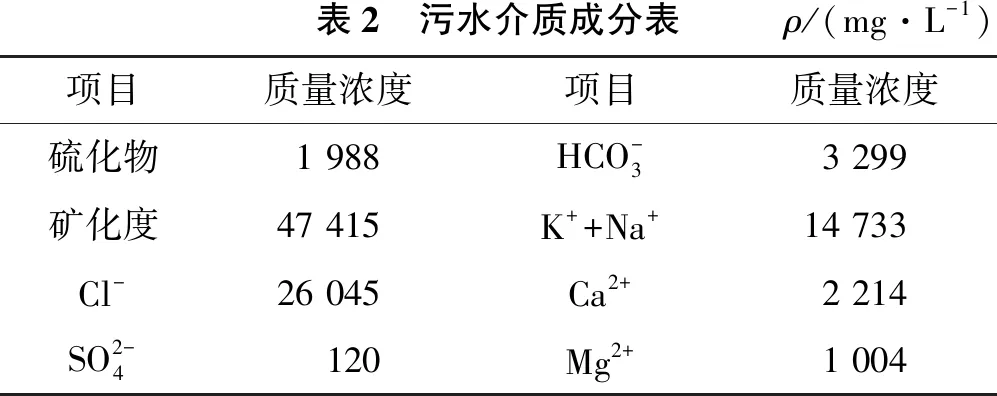

本次检测的是元坝气田埋地管道YB05至YB05-1管段,被检测管段用于站外污水输送管线,总长2 398 m,直径为DN80,设计压力等级为5.5 MPa,输送污水介质pH值为6.83,其他污水介质成分见表2。

表2 污水介质成分表ρ/(mg·L-1)项目质量浓度项目质量浓度硫化物1 988HCO-33 299矿化度47 415K++Na+14 733Cl-26 045Ca2+2 214SO2-4120Mg2+1 004

2.2 检测过程

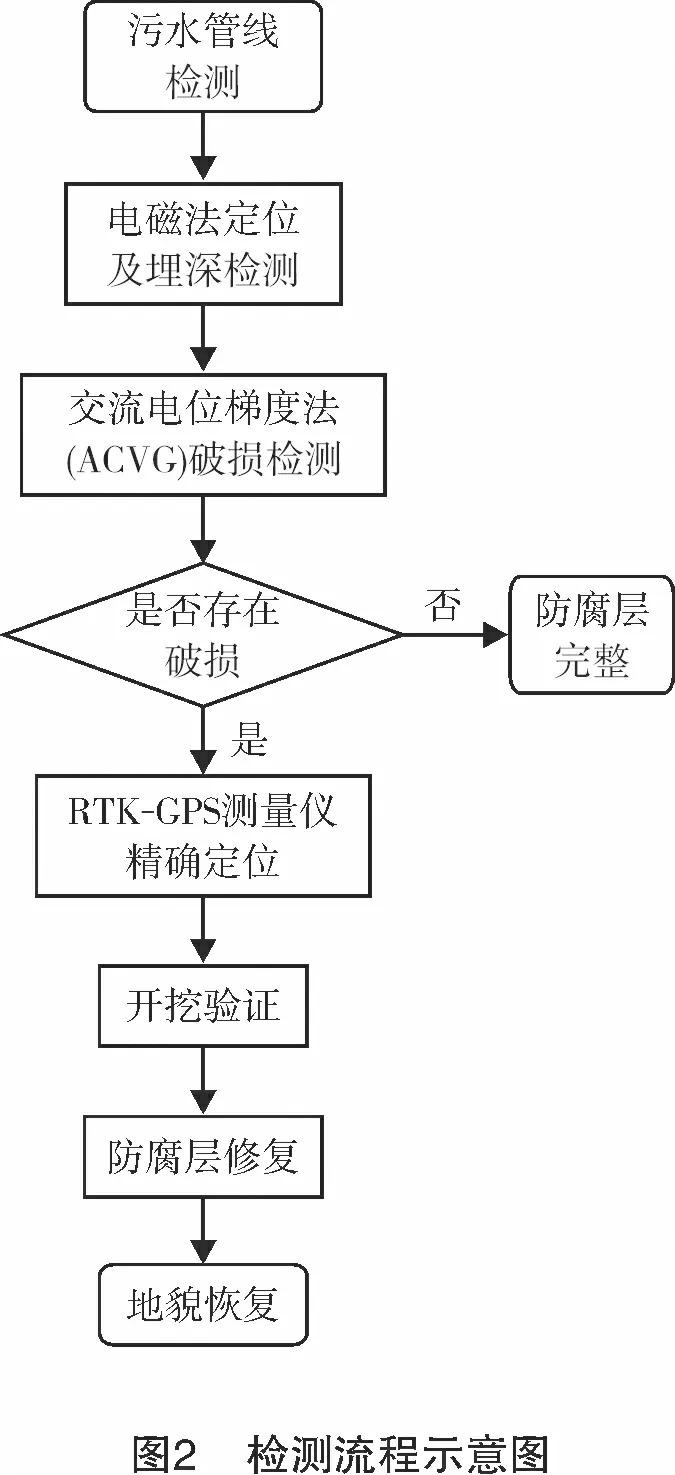

元坝地区柔性钢骨架复合管非开挖无损检测流程如图2所示,通过管道电流测绘仪和RTK-GPS测量仪对污水管进行定位,采用交流电位梯度法检测管道防腐层是否存在破损,进而再次利用RTK-GPS测量仪对破损点进行精确定位,最后对破损点管段进行开挖验证及修复,并恢复开挖处地貌。

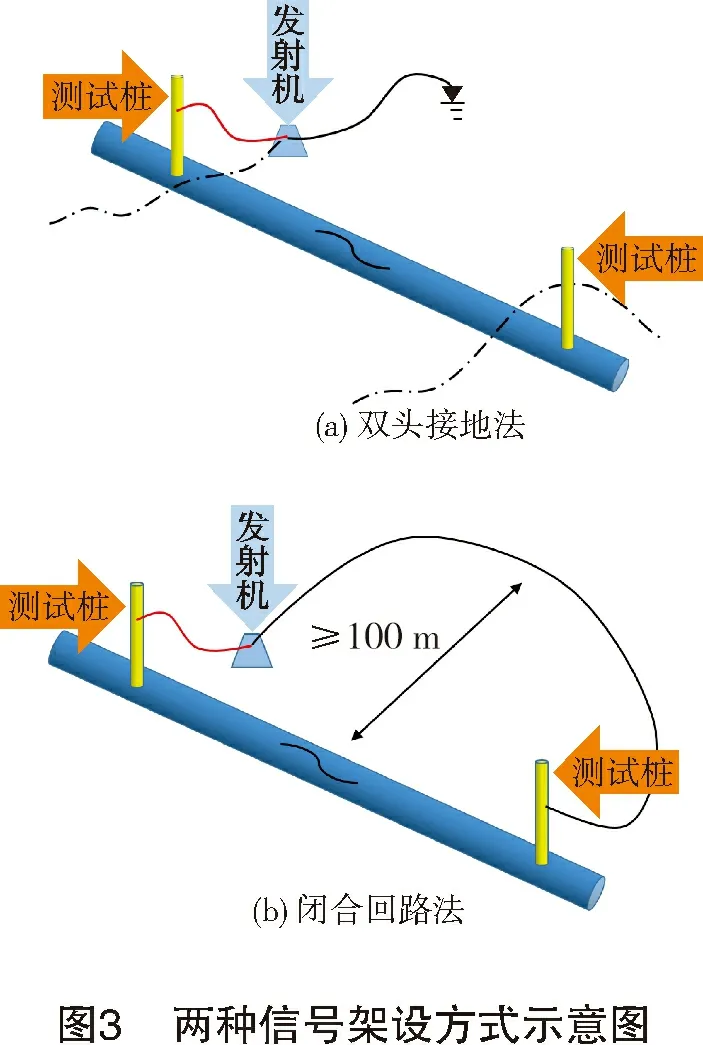

由于元坝气田污水管道的特殊情况对仪器施加的电流信号存在干扰或传输距离太短等问题,本次采用“双头接地法”(见图3(a))及“闭合回路法”(见图3(b)),发射机对污水管线加设460 Hz的电信号,以达到克服客观干扰的目的。

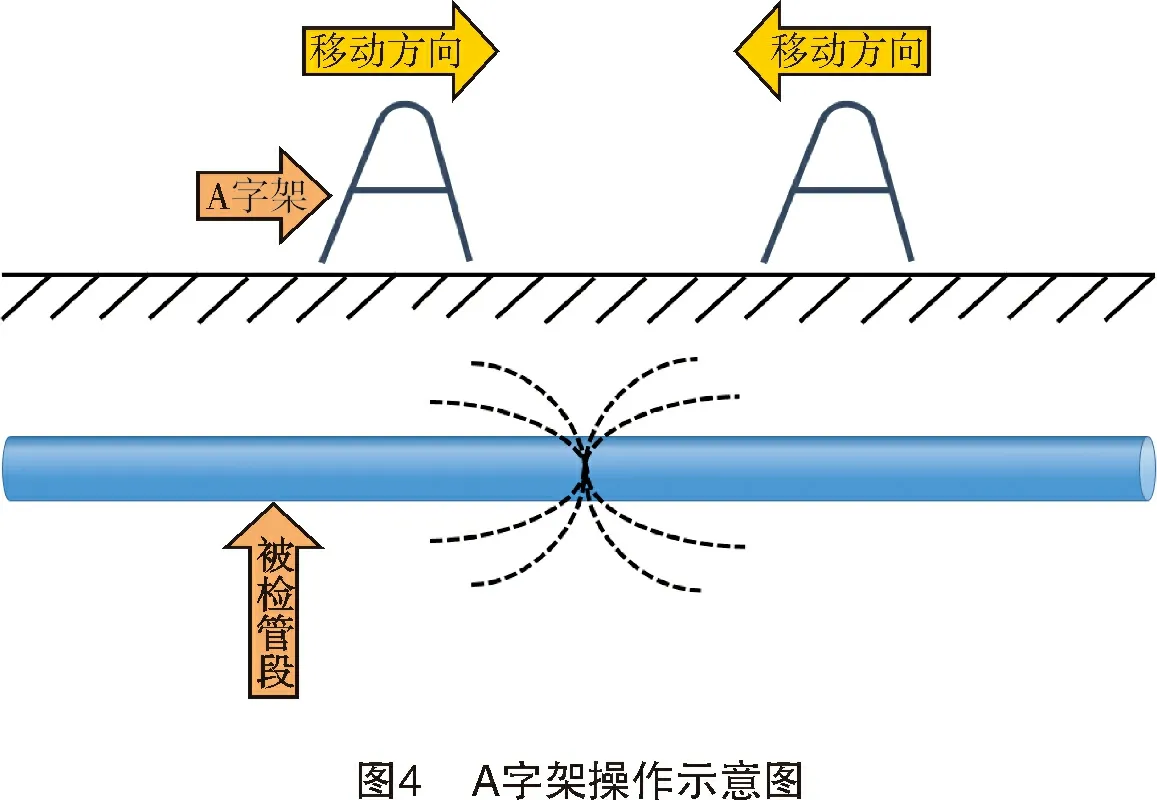

采用RD8000接收机与交流电位差测量仪(A字架)测量管线上方的dB值和土壤中的CP电流方向来确定管线破损程度和精确位置。如图4所示,检测时A字架须沿管道正上方平行测试,并且在破损点前后、左右进行地表电位梯度测试。测得的防腐层破损点的dB值为被检测埋地管段dB值发生突变时读取到的最大值。

在查找到破损点后,利用RTK-GPS测量仪对破损点进行准确定位,并将破损点GPS坐标录入原始检测记录。

2.3 检测结果

被检管段共检测出5处防腐层破损点,如图5所示。5处防腐层均有不同程度损伤,破损情况可分为接头处未防腐和施工划伤。

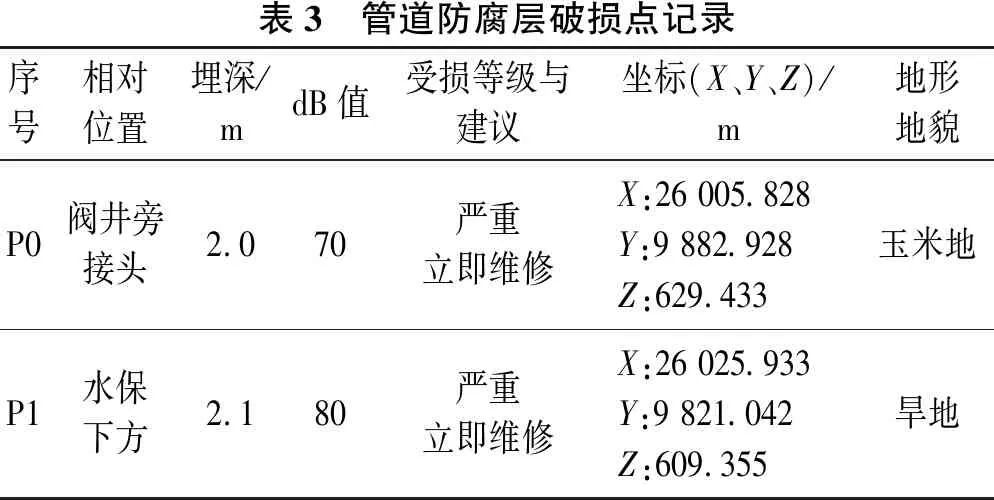

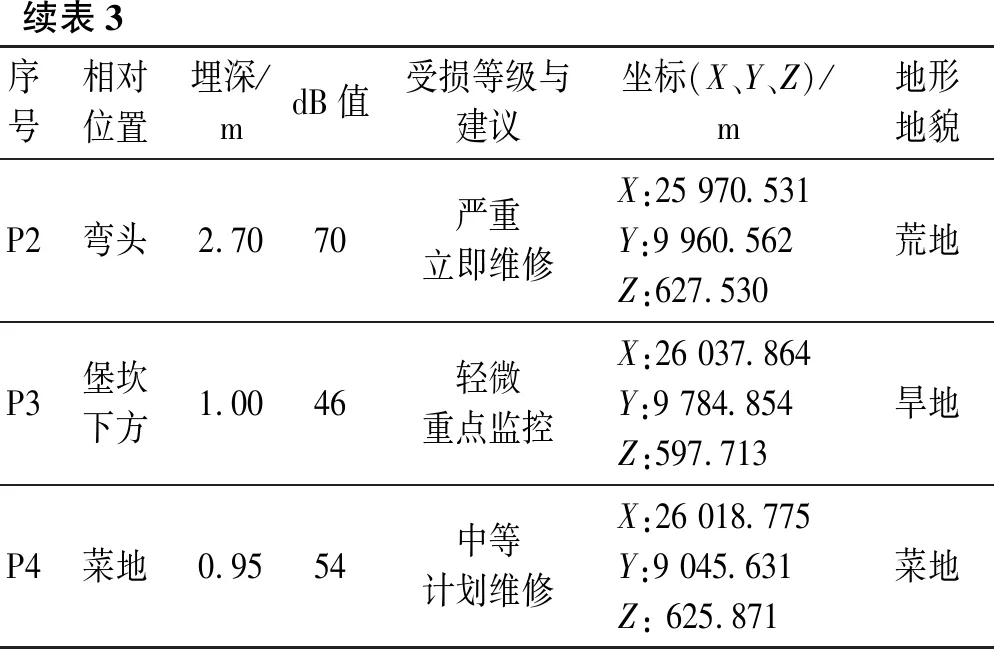

表3为YB05至YB05-1埋地柔性钢骨架复合管道采用PCM+管道电流测绘仪与RTK接收机进行非开挖无损检测后的统计记录。

表3 管道防腐层破损点记录序号相对位置埋深/mdB值受损等级与建议坐标(X、Y、Z)/m地形地貌P0阀井旁接头2.070严重立即维修X:26 005.828Y:9 882.928Z:629.433玉米地P1水保下方2.180严重立即维修X:26 025.933Y:9 821.042Z:609.355旱地

续表3序号相对位置埋深/mdB值受损等级与建议坐标(X、Y、Z)/m地形地貌P2弯头2.7070严重立即维修X:25 970.531Y:9 960.562Z:627.530荒地P3堡坎下方1.0046轻微重点监控X:26 037.864Y:9 784.854Z:597.713旱地P4菜地0.9554中等计划维修X:26 018.775Y:9 045.631Z: 625.871菜地

2.4 开挖检验

被检测出的各破损点开挖验证的防腐层详细信息如图6(a)~图6(e)所示。从图6可知:各破损点的防腐层破损程度不一,各点均存在不同程度的安全隐患。其中,P0处防腐层破损,有漏铁现象,阀井内部管道为裸管无防腐层,管体被浇筑在阀井墙体内,阀井内有积水漫过管道;P1处防腐层严重破损,有漏铁现象;P2处防腐层有脱离现象,但未漏铁;P3处防腐层轻微破损,未漏铁;P4处防腐层轻微破损拉伤,伤痕较长(1.5 m),局部疑似漏铁。开挖验证发现,P0、P1、P2处均存在严重隐患,P3、P4处均存在较严重隐患,各破损点破损程度与检测出的dB值所对应的隐患等级吻合。

开挖验证结果表明,各检测点均存在防腐层破损或接头处防腐性能不合格的情况,建议破损部位采用黏弹体与冷缠带结合的方法对防腐层进行修复,修护后使用电火花检测法检测防腐层是否完整。针对开挖验证后的管道情况,提出以下建议:

(1) 强化接头处防腐材料的性能,接头处施工完成后使用电火花检测法检测是否存在缺陷。

(2) 参照GB 50369-2014《油气长输管道工程施工及验收规范》,在管道敷设与回填程中使用的细土颗粒直径应小于20 mm,以免对管体造成损伤。

(3) 明确管道具体埋深,以免开挖过度对管体造成损伤。

3 结论

(1) 提出了针对元坝气田污水输送用柔性钢骨架复合管的非开挖无损检测方法,利用PCM及管道电流测绘仪测量管道中电流衰减梯度的变化,对管道防腐层的破损情况进行了识别,通过RTK-GPS测量仪对破损点进行准确定位。

(2) 形成了一套埋地柔性钢骨架复合管在非开挖条件下的无损检测流程,实现了元坝气田YB05至YB05-1管段破损点的检测,检测结果与开挖检验结果吻合度为100%,说明该检测方法及流程具有较好的适用性,可为解决同类工程问题提供借鉴。

(3) 检测发现柔性钢骨架复合管的破损原因主要为施工划伤和接头防腐性能不佳,建议强化接头处的防腐处理工艺,管道铺设与回填时使用的细土颗粒直径应小于20 mm。