氮化碳基羰基硫水解催化剂工业侧线试验

崔吉宏 周家伟 曹文全 邱奎 李长春 肖益鸿

1.中石化广元天然气净化有限公司 2.重庆科技学院化学化工学院 3.福州大学化肥催化剂国家工程研究中心

我国西南地区具有丰富的天然气资源[1],其高含硫的特点使得天然气在成为商品气前需进行脱硫处理[2-3]。天然气中的硫一般分为无机硫和有机硫两大类,其中,大部分是以无机硫形式存在的H2S[4]。目前,天然气脱硫工艺多以脱除H2S和部分CO2为目标[5],且大型主流的天然气净化过程仍采用工艺成熟度高、应用广泛的溶剂吸收法,尤其是醇胺法[6],但以MDEA水溶液为代表的醇胺法对天然气中的有机硫脱除效果并不理想,因为MDEA水溶液对甲硫醇的脱除率约为50%~60%,对COS的脱除率约为60%~70%,导致净化后的天然气中总硫(以硫计)含量偏高[7]。随着人们对环境保护的重视,GB 17820-2018《天然气》规定一类气中总硫质量浓度不大于20 mg/m3[8-11]。对于我国西南地区一些高含硫天然气净化厂而言,如果采用以MDEA水溶液为主体的醇胺法进行脱硫,则容易导致净化气中总硫含量指标不合格;如果采用物理化学类溶剂法脱硫[12],尽管净化气气质能够达标,但在脱除H2S和有机硫的同时,会提高对CO2和烃类的共吸收率,导致酸气品质下降,净化气产率下降。因此,在有效脱除H2S和CO2的基础上,进一步脱除有机硫是使净化气满足一类气标准的有效方式。

COS是有机硫的主要成分之一,脱除COS的常见方法包括吸附法[13]、有机胺吸收法[14]、水解转化法[15-16]、加氢转化法和氧化转化法[17-18]等。其中,水解法脱除COS工艺相对更简单,更稳定可靠。但现有的工业水解催化剂使用温度通常较高(130~180 ℃)[19],且催化剂浸渍负载的活性组分如碱金属与载体结合力较弱,在反应过程中受原料气冲刷易流失,导致催化剂失活,需频繁更换,产生大量固废物。

本研究所制备的氮化碳复合镁铝氧化物材料是一种新型COS水解催化剂。作为脱硫催化剂,氮化碳具有以下优势,氮摩尔分数高达60%,通过化学键结合的碱中心具有稳定性好、耐硫中毒、抗失活的优势。该复合材料能在较低的温度下(80~120 ℃)实现COS的高效水解。催化剂外观呈米色,是直径为3~4 mm、长度为4~8 cm的圆柱状固体颗粒。在中石化西南油气分公司元坝净化厂脱硫工段侧线装置上进行了COS水解试验,运行稳定。

1 实验部分

1.1 氮化碳载体的制备

将一定量的工业级尿素置于焙烧炉(工业用)中进行煅烧,以5 ℃/min的升温速率升温至520~550 ℃,保温4 h。冷却至室温后,将收集到的米色固体用球磨机球磨为粉末,即为氮化碳材料。

1.2 COS水解剂(氮化碳@镁铝氧化物)的制备

按照一定的物质的量之比准确称量一定量的硝酸镁和硝酸铝溶解于干净的蒸馏水中,搅拌溶解得到均一溶液后,称量一定质量的氮化碳加入上述均一溶液中,继续搅拌30 min后,离心洗涤,在70 ℃的烘箱中干燥12 h,得到固体混合物。将得到的前驱物置于500 ℃的焙烧炉中焙烧2 h,冷却至室温后,得到氮化碳@镁铝氧化物催化剂(氮化碳与镁铝金属的物质的量之比控制在(5~10)∶3。获得的固体粉末与一定量的田菁粉混合成型,并利用催化剂挤条机成型。

1.3 脱硫工段和侧线试验装置流程

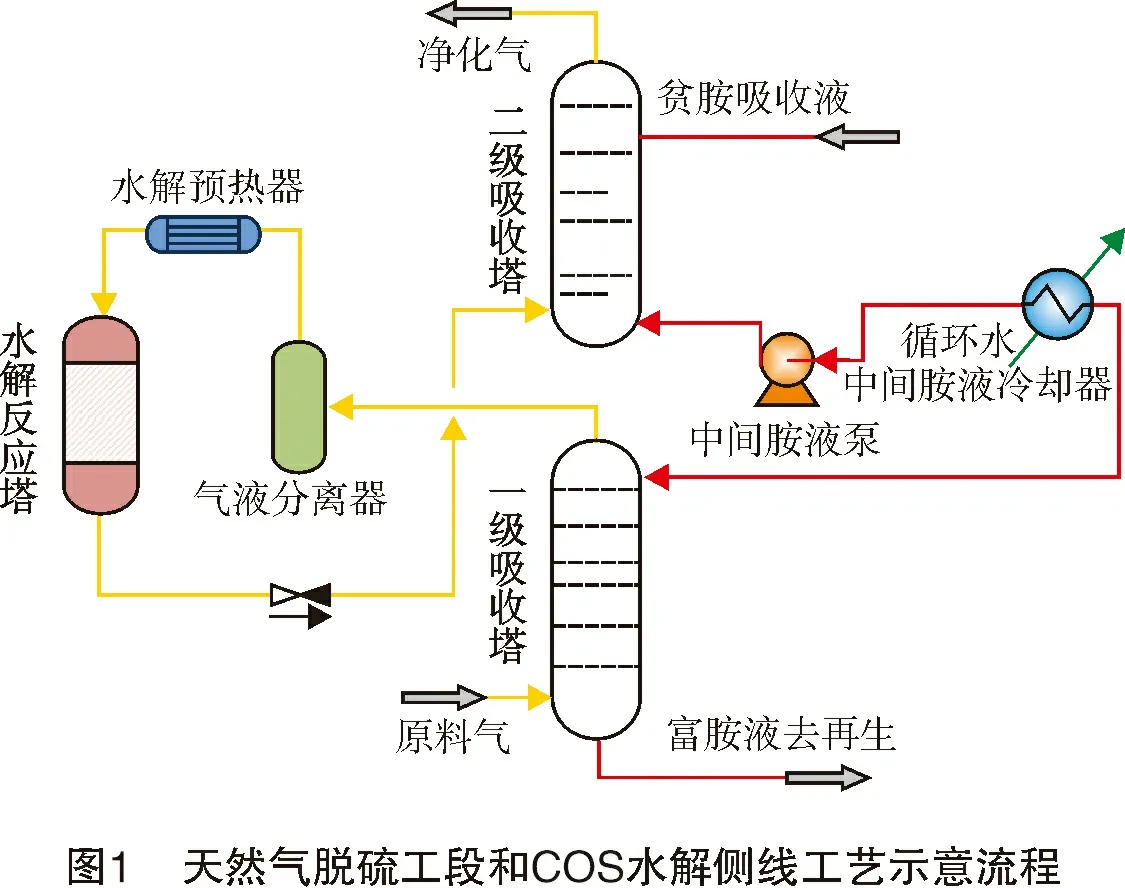

本研究的工业侧线试验从中石化元坝天然气净化厂第三联合装置脱硫工段第一级吸收塔后取气。第三联合装置脱硫工况:天然气压力4.8 MPa,天然气处理量300×104m3/d,脱硫单元两级吸收塔均采用中石化与华东理工大学合作研发的UDS复合脱硫溶液,该溶液以MDEA为主剂,添加部分活性成分,以增强对CO2和有机硫的脱除性能。侧线装置取上述一级吸收塔塔顶气体约150 m3/h进行COS水解催化试验。侧线试验的气体经气液分离器去除液态水分后,经电加热器进行预热至水解催化剂的工作温度,然后送入催化床层水解反应,并对水解后尾气定期采样分析。天然气脱硫工艺和COS水解侧线流程如图1所示,COS水解试验装置见图2。

1.4 COS水解剂的物理化学参数

外观:直径约为3~4 mm、长度约为4~8 cm的米色圆柱状固体颗粒;溶解性:不溶于水;堆密度:0.7 g/mL;比表面积:150~200 m2/g;孔容:0.30~0.33 mL/g;主要成分:氮化碳、镁铝复合氧化物;水解催化剂装填量:1台水解塔装有75 L水解剂,共装有两台相同的水解塔,一用一备。

1.5 COS水解催化剂的填装

催化剂的填装采用一段式。将试压好的反应器清洗干净,在反应器底部装有不锈钢栅板,在栅板上铺一张2 mm厚的不锈钢丝网,该不锈钢丝网的孔径约为2~3 mm。在丝网上先铺上2~3层直径为5 mm的瓷球,然后将圆柱状催化剂以乱堆的方式装填。水解反应器直径400 mm,高度2 000 mm,催化剂装填量75 L,高度约700 mm。催化剂装填后,平整,再压上一张和上述一样的不锈钢丝网,最后在丝网上压上两层和上述一样的瓷球。对系统进行氮气置换、加压、检漏。

1.6 COS水解催化剂的试验工况

取元坝天然气净化厂第三联合脱硫工段一级吸收塔后的气体约150 m3/h,首先经气液分离器分离液态水分,再通过预热器分别预热到80 ℃、100 ℃和120 ℃,测试催化剂的水解性能。试验压力与系统压力一致,约为4.8 MPa。定期取水解装置进料气和尾气进行COS含量分析,通过COS进出水解装置含量的变化情况,计算出催化剂对COS的转化率。

(1)

式中:COS转化率为催化剂对COS的转化率,%;C0为气相色谱分析仪测得的水解前气体中COS的峰面积,无量纲;CT为水解后气体中COS的峰面积,无量纲。

2 结果与讨论

2.1 催化剂的表征

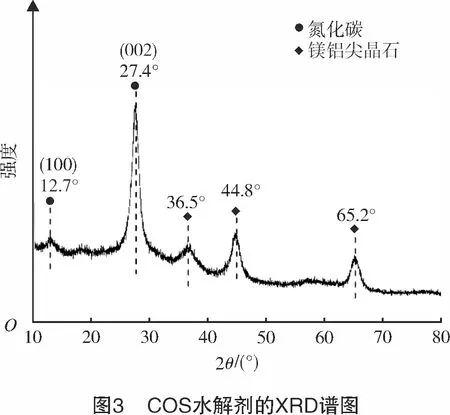

通过X射线衍射(XRD)表征了制备的水解催化剂的化学结构,如图3所示,所制备的催化剂在12.7°和27.4°出现两个石墨相氮化碳的特征衍射峰,分别对应于氮化碳面内重复单元(100)和共轭芳香环的层间堆积(002)晶面。此外,在XRD谱图中还检测到2θ为36.5°、44.8°和65.2°归属于镁铝尖晶石物种的衍射峰,表明成功合成出氮化碳@镁铝氧化物COS水解剂。

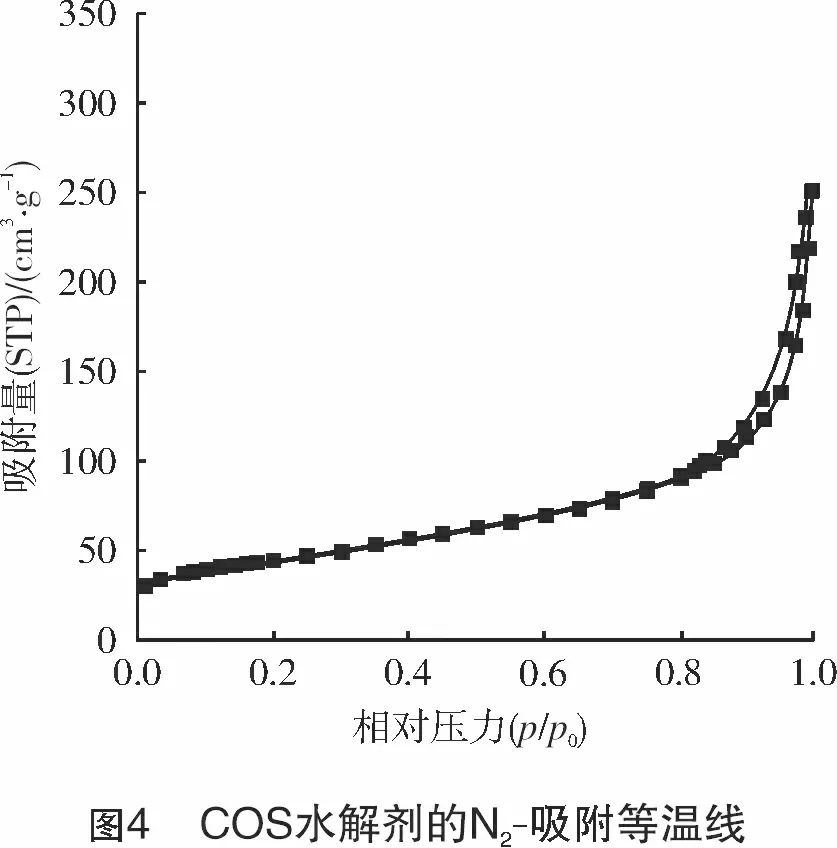

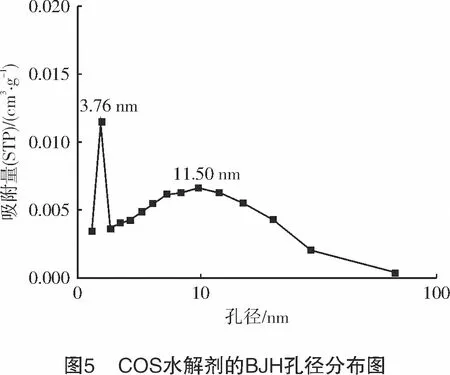

对氮化碳@镁铝氧化物进行N2吸附、脱附测试并分析其孔结构分布,见图4。由图4可知,样品的N2吸附-脱附等温线为典型的Ⅳ型并具有H3型回滞环,说明合成出的样品具有介孔结构。催化剂的BET比表面积和孔容积分别为165.5 m2/g和0.32 cm3/g,较大的比表面积和孔容有利于COS的水解反应。

图5显示样品存在双介孔分布曲线,BJH孔径分布中心分别位于3.76 nm 和11.50 nm。这种分级多孔结构有利于提高催化反应活性,因为材料内部丰富的空隙可以作为有效的传质路径。

2.2 催化剂的预处理

侧线试验在装好催化剂后,通入原料气前以高压高纯氮气进行塔内空气置换,并将压力调至5.5 MPa进行保压检漏,由于装置存在多处轻微漏点,故中试系统曾多次进行充压、放压过程。在多次充放压过程中,虽然水解催化剂同时经受多次充放压试验,仍能保持原有形状,未见粉化现象,说明水解催化剂的机械强度良好。保压检漏完成后,在保持5.5 MPa压力的条件下,继续通入约20 m3/h的高压高纯氮气,保持氮气的流动,将加热器温度设置在120 ℃并保持该温度观察24 h。一方面,检测加热器是否正常工作;另一方面,利用此热量烘干催化剂在运输过程中可能吸附的少量水分,并进一步去除催化剂孔隙里吸附的空气。

2.3 催化剂的运行情况

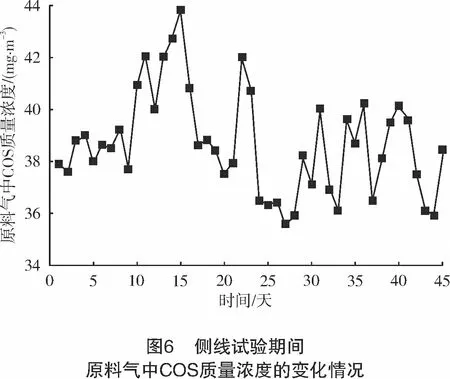

前期试验准备工作完成后,工业侧线装置于2021年11月9日运行至2021年12月24日,在元坝天然气净化厂第三联合脱硫工段一级吸收塔后进行水解反应试验,共历时45天。试验期间,原料气中H2S质量浓度波动范围为105~133 mg/m3,原料气中COS的变化情况如图6所示。由图6可知,脱硫工段一级吸收塔后的湿净化气中COS质量浓度在36~44 mg/m3波动,说明气流中的COS含量比较平稳。

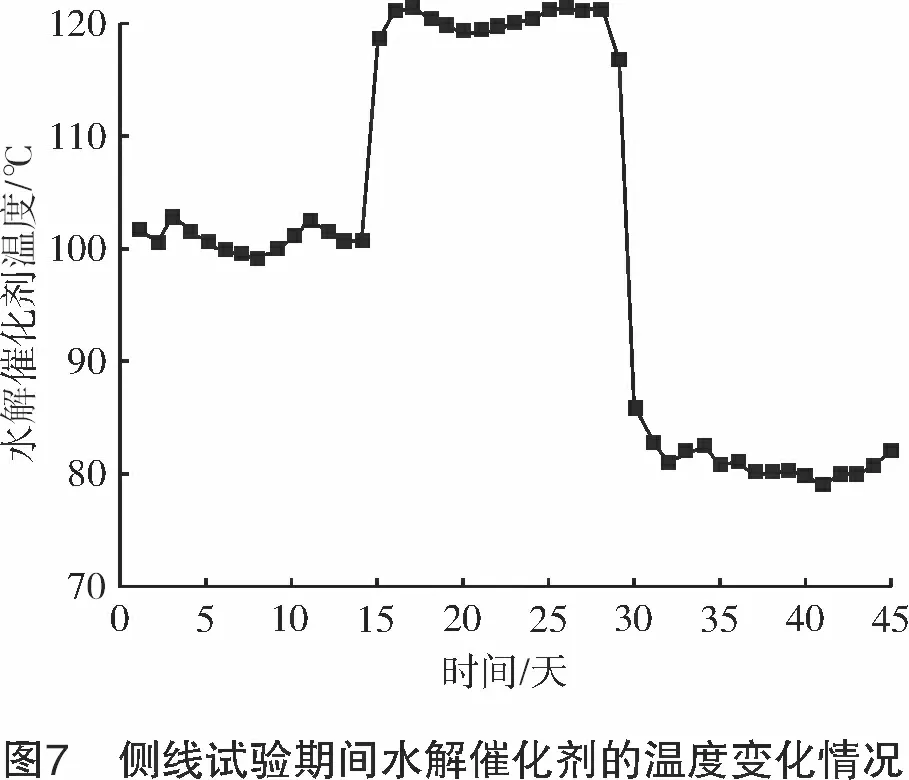

图7为水解装置在运行期间水解催化剂的温度控制情况。运行时,原计划从80 ℃开始试验催化剂的水解转化率,但由于加热器的控温问题,水解催化剂温度首先升至100 ℃左右,因此,本试验首先考查水解催化

剂在该温度下的转化率,15天后,继续升温到120 ℃试验15天,最后将温度降至80 ℃,同样运行15天。

图8为水解反应后尾气中COS质量浓度。从图8可以看出,在整个运行期间,经水解反应后,COS质量浓度均低于1.2 mg/m3,远低于GB 17820-2018规定的一类气中总硫质量浓度不得超过20 mg/m3的要求,体现了本研究水解催化剂的高转化率。

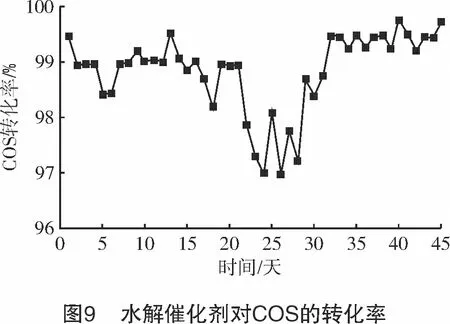

同时,根据式(1)计算出的水解催化剂对COS的转化率随时间的变化规律如图9所示。

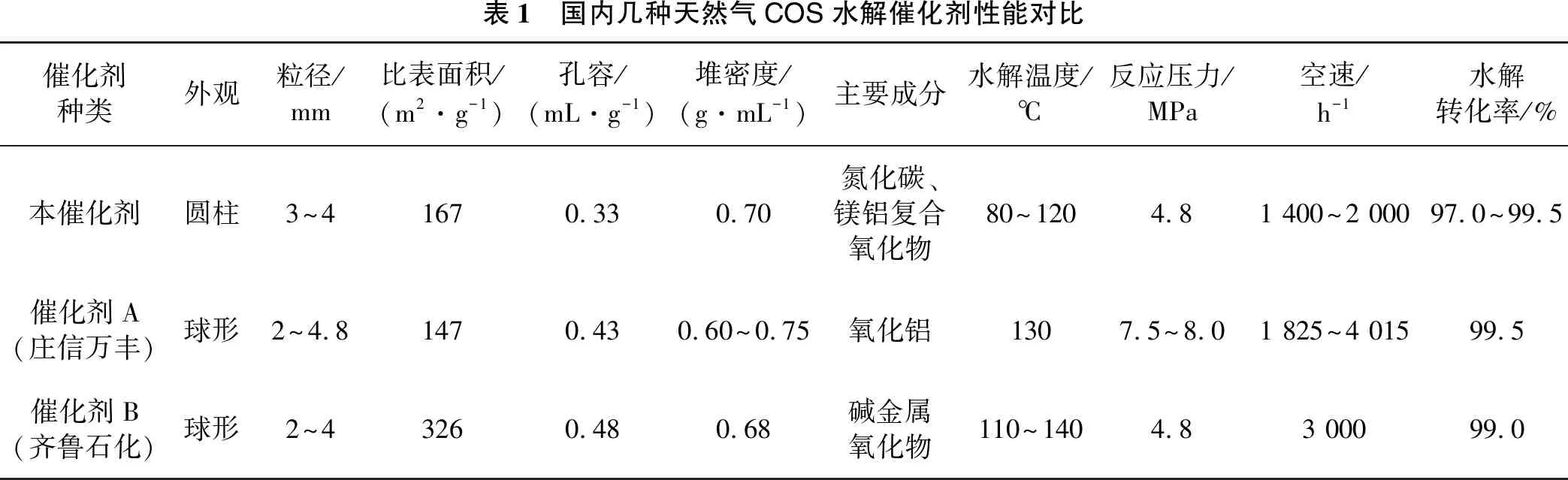

由图7可知,虽然催化剂的使用温度先从较高温度开始,最后再采用较低的催化水解温度,但催化剂对COS的水解转化率却没有受到温度变化的影响,始终维持在97.0%~99.5%(见图9),说明催化剂工作温度范围较宽,可操作的温度区间较大,稳定性能较好,有利于工业化的实际运行。将本催化剂与其他国内天然气净化厂在用的COS水解催化剂进行性能对比[4,20],结果见表1。

表1 国内几种天然气COS水解催化剂性能对比催化剂种类外观粒径/mm比表面积/(m2·g-1)孔容/(mL·g-1)堆密度/(g·mL-1)主要成分水解温度/℃反应压力/MPa空速/h-1水解转化率/%本催化剂圆柱3~41670.330.70氮化碳、镁铝复合氧化物80~1204.81 400~2 00097.0~99.5催化剂A(庄信万丰)球形2~4.81470.430.60~0.75氧化铝1307.5~8.01 825~4 01599.5催化剂B(齐鲁石化)球形2~43260.480.68碱金属氧化物110~1404.83 00099.0

由表1可知,本COS水解催化剂与国内在用的水解催化剂相比,在相同的空速下,水解转化率均基本保持在97.0%~99.5%,但本催化剂使用温度较另外两种更低,表明低温催化活性更高,更有利于节能降耗。

综上所述,本研究的氮化碳复合镁铝氧化物作为COS水解催化剂,侧线试验条件与工业化条件基本相同,在原料气入口H2S质量浓度高达280 mg/m3且工作温度较低的工况下,其活性仍高达97.0%~99.5%。水解催化剂在较宽的温度范围内平稳运行45天后,转化率基本保持不变。说明本研究中的氮化碳复合镁铝氧化物作为COS水解催化剂的性能良好,特别是在原料气中H2S含量较高的工况下,仍可长周期平稳运行,说明水解催化剂耐H2S性能强。原料气来自一级脱硫吸收塔,其所携带的饱和水没有影响水解催化剂的转化率,说明催化剂抗水性能强,活性组分不易流失。此外,水解催化剂的工作温度为80~120 ℃,低于现有天然气净化领域使用的COS水解催化剂的工作温度,可见,本研究的COS水解剂低温活性好,有利于降低催化剂的工作能耗。在整个试验过程中,水解催化剂进口压力与出口压力均基本维持在4.8 MPa左右,催化剂的上、下游压差不超过0.01 MPa,说明催化剂床层阻力降小。侧线装置的实际处理气量在90~150 m3/h的范围内波动,催化剂的使用空速范围为1 200~2 000 h-1,可满足实际工业应用的条件。本次侧线试验只用了1台水解塔就顺利完成试验数据的收集,另一台备用水解塔没有启用。上述各项性能指标说明本研究的氮化碳复合镁铝氧化物可以实现工业化应用。

3 结语

本研究的氮化碳复合镁铝氧化物作为COS水解催化剂,在较低的温度下,能长期稳定且有效地将原料气中的有机硫COS转化成无机硫H2S,弥补了溶液吸收法对有机硫净化效率低的不足,进一步提升了天然气的品质,达到GB 17820-2018中一类天然气的标准,具有良好的工业应用前景。