DHX工艺轻烃合格率低问题分析及工艺优化

邹浪 李宝强 殷珠辉 袁标

1.中海石油(中国)有限公司深圳分公司 2.中海油天津化工研究设计院有限公司

轻烃回收是具有良好经济效益的一种天然气加工工艺,不仅可以降低油气损耗,提高资源综合利用程度,获得液态烃资源的更大价值,还能保证天然气在储藏、运输过程中的安全性,减少大气污染,对提高天然气的整体经济效益具有重要意义[1]。

轻烃回收的工艺方法基本上可分为吸附法、油吸收法及冷凝分离法[2-4],其中冷凝分离法是最常用的回收方法。该方法是利用一定压力下天然气中各组分的冷凝温度不同,将天然气冷却到露点温度以下,得到富含较重烃类的凝液,从而使沸点较高的烃类从气体中分离出来[5-8]。

某终端生产装置包括段塞流捕集及凝析油稳定、分子筛干燥脱水、凝液深冷分离、凝液分馏、凝液储运等设施。投产至今,在高负荷状态下,天然气制冷单元直接换热(direct heat exchange, DHX)工艺一直存在轻烃回收率与合格率均低的问题,面对液化石油气广泛的应用前景和显著的开发效益,解决该问题迫在眉睫[9-10]。

1 DHX工艺系统概况

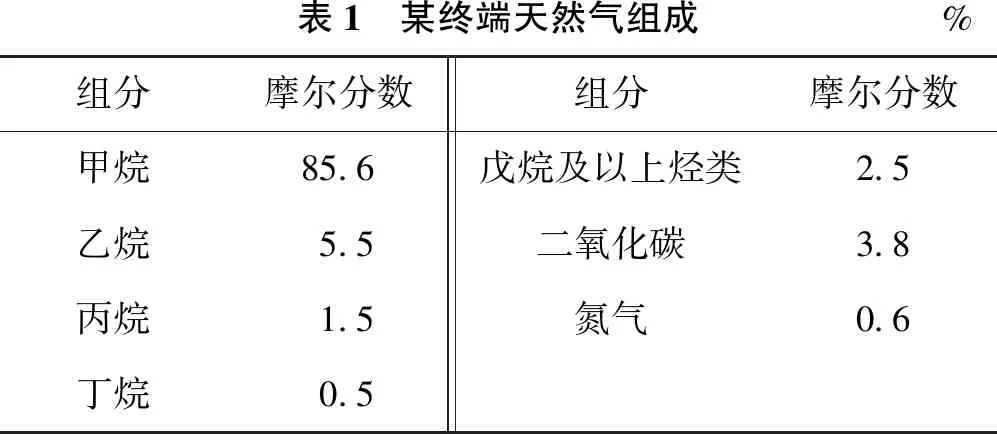

某终端天然气制冷单元DHX工艺采用膨胀机制冷工艺[11-12]、优化重接触塔及脱乙烷塔换冷工艺,并采用多股流板翅式换热器,对天然气及凝液复热,并充分回收冷量,降低了装置运行能耗,C3+设计收率达到 99%,为国内外同类装置先进水平。原料气组成如表1所列。

表1 某终端天然气组成%组分摩尔分数组分摩尔分数甲烷85.6戊烷及以上烃类2.5乙烷5.5二氧化碳3.8丙烷1.5氮气0.6丁烷0.5

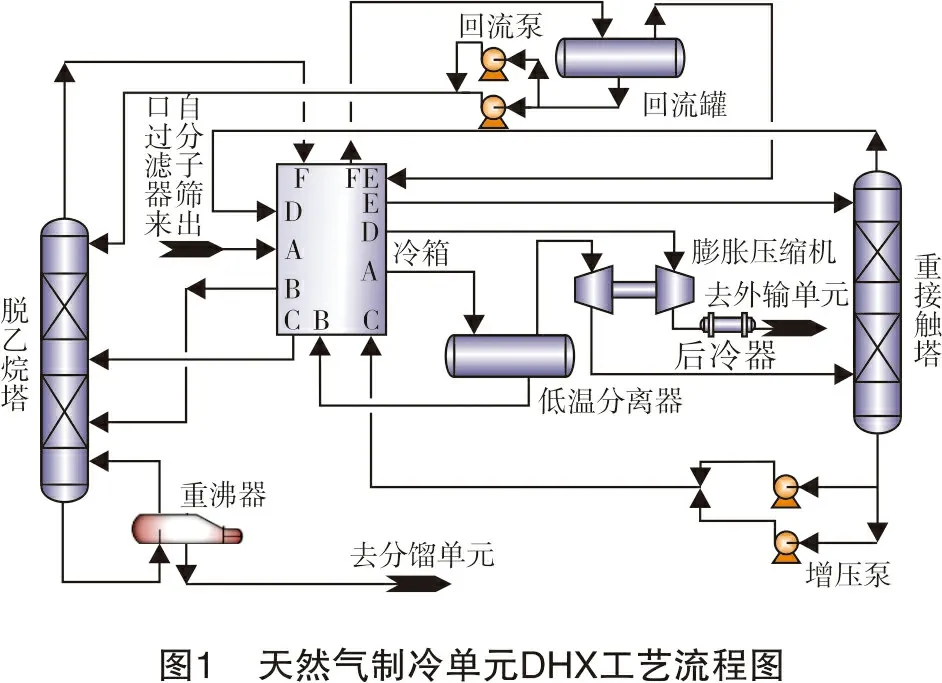

一期第一阶段建设2套处理规模为39×104m3/h、适应波动范围为(24~48)×104m3/h 的天然气处理装置,主要包括脱水单元、制冷单元和分馏单元。工作原理主要是利用天然气各组分在不同压力下冷凝点的不同来实现分离C1、C2和轻烃组分,利用轻烃冷凝点高于C1和C2的物理特性,采用节流降温或者膨胀降温的方法使天然气制冷,达到轻烃的冷凝点,从而分离出气相的C1、C2和液态的轻烃[13]。制冷单元工艺流程如图1所示,脱水后的天然气进冷箱与重接触塔塔顶气、塔底液及低温分离器来液换热后进入低温分离器。低温分离器分出的气相进膨胀压缩机组的膨胀端,然后进入重接触塔底部;低温分离器分出的液相节流后,再经冷箱复热进脱乙烷塔中部。重接触塔塔顶气经冷箱换热后进膨胀压缩机增压端,增压后经重接触塔塔底增压泵提升,在冷箱中换热后进脱乙烷塔顶部。脱乙烷塔塔顶气进冷箱部分冷凝后进入脱乙烷塔塔顶回流罐,分出的凝液经脱乙烷塔塔顶回流泵提升后作为脱乙烷塔塔顶回流液,未凝气与重接触塔塔顶气换热后返回重接触塔上部,脱乙烷塔塔底液节流后进入下游分馏单元。

2 装置现状与存在的主要问题

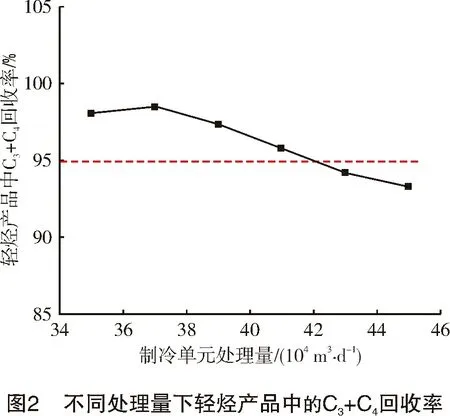

终端投产后,在高负荷状态下,存在C3+回收率低及液烃产品不合格、制冷单元系统易回温、操作稳定性差等问题,装置天然气处理能力仅为设计能力(48×104m3/h)的79%,液烃产品质量均没有达到设计指标,装置处理量超过40×104m3/h后,LPG质量合格率降低至95%以下,并且随着装置处理量的持续增加,问题会越发明显,集中体现在以下两个方面。

2.1 DHX工艺处理量接近设计值时轻烃合格率低

逐渐提高单套制冷单元处理量,增大膨胀机喷嘴开度,减小J-T阀开度,调整膨胀机膨胀比,调整F流道温度,控制重接触塔压力、温度及干气压缩机入口压力趋近至设计值,观察到重接触塔液相流量、脱乙烷塔塔顶液相回流量逐渐增加,脱乙烷塔塔底液相温度逐渐降低,脱乙烷塔塔底重沸器导热油温控阀开度逐渐增大。

随着脱乙烷塔塔底温度的波动,制冷单元热平衡被打破,制冷单元开始回温,制冷单元轻烃至分馏单元C2组分含量超高,导致轻烃产品不合格,系统不能正常运行,发现DHX工艺系统处理量接近设计值时,轻烃产品合格率低。

2.2 系统稳定性差

通过凝液回收,从中得到高附加值产品,不仅可减少损失,并且还可以创造更大的经济效益[14]。在装置处理量接近设计值的情况下,为保证轻烃产品合格率,须升高制冷单元的温度,调整系统控制参数才能实现。操作实践表明,随着制冷温度的升高,轻烃产品回收率开始降低。

此外,重接触塔、脱乙烷塔对压力温度的变化十分敏感,正常的分子筛切换、负荷调整等外部条件的变化,容易引起制冷单元的波动,严重时会导致系统回温、轻烃产品不合格,系统操作稳定性差,如图2所示。

3 原因分析

通过总结制冷单元DHX工艺的运行情况,对比分析国内同类轻烃回收装置的工艺流程及操作要点,对导致某终端制冷单元DHX工艺出现轻烃产品回收率与合格率低的原因作如下分析。

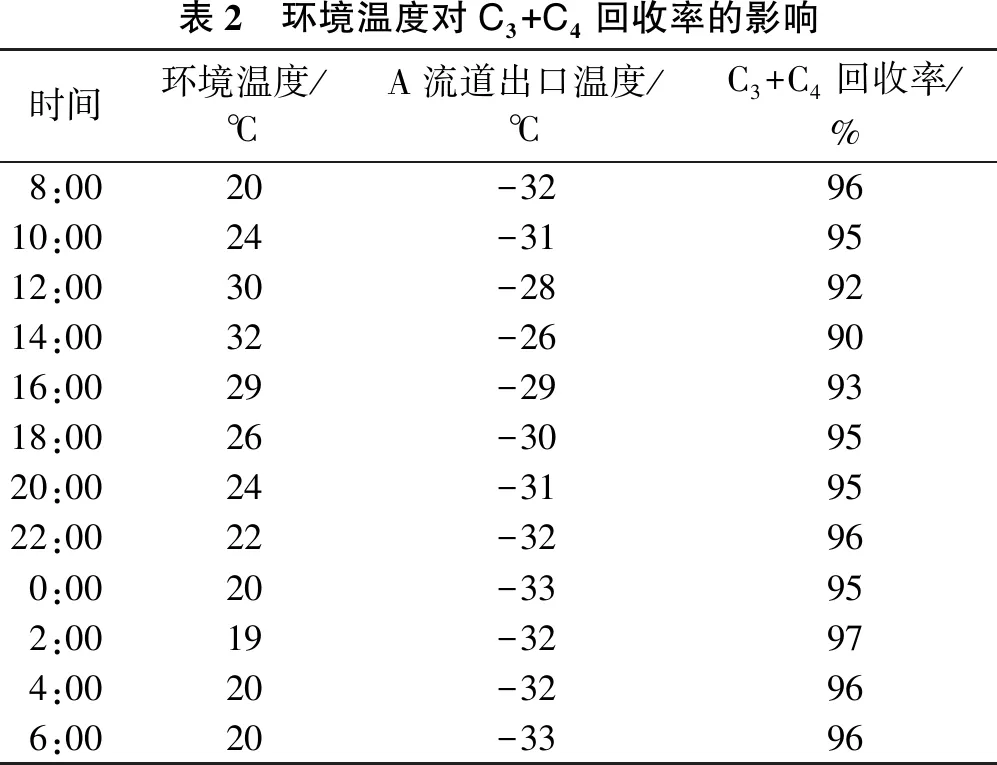

3.1 冷箱A流道出口温度波动大且冷量吸收不足

原料气温度会随着环境温度的改变而波动,表2是2020年8月中某一天内环境温度变化对C3+C4回收率的影响,发现C3+C4回收率随原料气温度的降低而增加[15]。制冷单元A流道出口温度直接影响J-T阀或膨胀机入口温度,这个温度也决定了制冷单元的制冷深度,随着环境温度升高和F流道负荷影响,A流道会表现出冷量吸收不足,导致制冷系统整体温度升高,从而直接影响制冷单元DHX工艺的轻烃产品的合格率。制冷深度越低,轻烃产品的合格率越高,反之亦然。

表2 环境温度对C3+C4回收率的影响时间环境温度/℃A流道出口温度/℃C3+C4回收率/%8:0020-329610:0024-319512:0030-289214:0032-269016:0029-299318:0026-309520:0024-319522:0022-32960:0020-33952:0019-32974:0020-32966:0020-3396

3.2 制冷单元处理量波动大

某终端在上游配产变化与下游调峰时(尤其是节假日与夜间),制冷单元入口流量会发生瞬时变化,最大调峰变化量超过5×104m3/h,影响系统平稳。在系统波动过程中,制冷单元DHX系统的温度会发生较为明显的变化,系统通过量有较大增加时,系统温度会升高,其中最为关键是导致脱乙烷塔的操作温度发生扰动,从而导致轻烃产品合格率降低。而系统温度降低趋于稳定的过程大概需要2~3 h。

3.3 制冷单元各液位、温度变送器可靠性差,造成冷箱各物料波动

低温分离器、重接触塔、脱乙烷塔塔顶回流罐液位变送器的可靠性差,造成液位控制阀波动,进入冷箱换热的物料流量时大时小,影响各流道之间的正常换热,由于脱乙烷塔进料来自3个流道,每个流道的微小波动都会影响脱乙烷塔塔底重沸器的液位,造成脱乙烷塔塔底重沸器温度控制波动,脱乙烷塔塔底温度决定轻烃产品的质量,但并非越高越好,而是存在一个极限值。当塔底温度超过此极值时,不仅不能提高丙烷回收率,相反还会使能耗大大增加。因此,需要综合考虑对丙烷收率和塔底热负荷的影响,确定合适的脱乙烷塔塔底温度[16],过高时液烃产品质量好,但回收率低;如果温度低,会影响液烃产品的质量。在决定塔底温度时,从塔底液体出口取样分析液体C2的摩尔分数,保证其不超过3%。

3.4 冷箱流道冻堵、脏堵,影响各流道换热

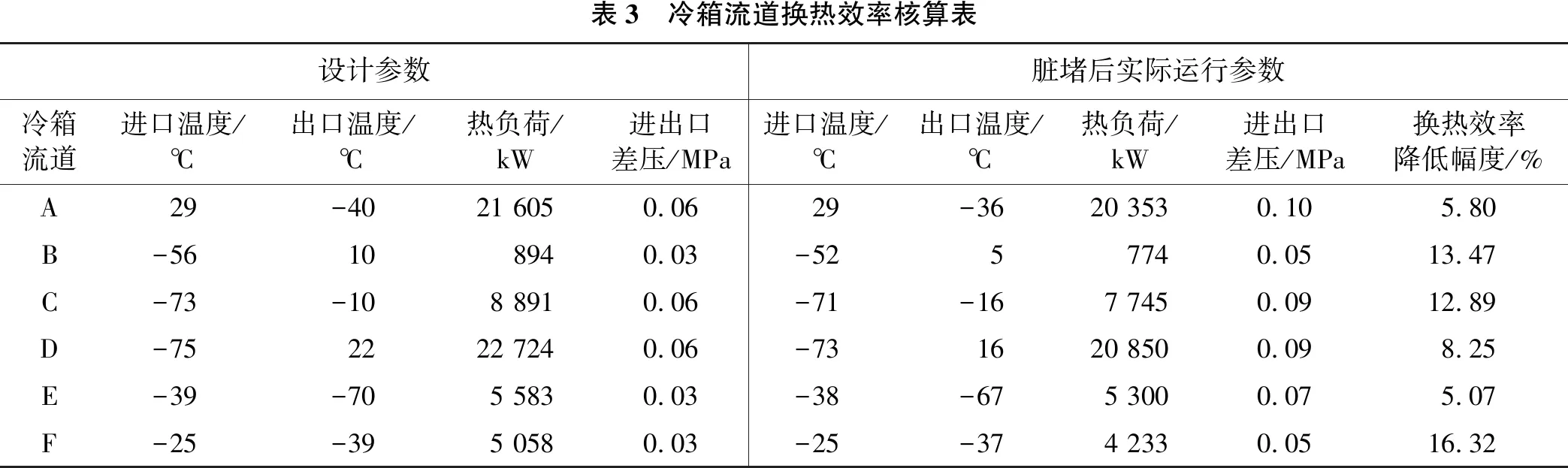

冷箱各流道在上游分子筛失效情况下,易出现流道冻堵。系统内长期运行产生的杂质有可能在冷箱流道中聚集,将流道堵塞,造成冷箱流道差压增大,影响换热效果,最终导致脱乙烷塔及重接触塔的塔压和塔底温度升高,表3是冷箱流道换热效率核算表。而脱乙烷塔的操作压力决定轻烃产品的质量,操作压力偏低时,液烃产品质量好,但回收率低;压力过高,轻组分不易蒸出去,将会导致液态产品质量不达标。

表3 冷箱流道换热效率核算表设计参数脏堵后实际运行参数冷箱流道进口温度/℃出口温度/℃热负荷/kW进出口差压/MPa进口温度/℃出口温度/℃热负荷/kW进出口差压/MPa换热效率降低幅度/%A29-4021 6050.0629-3620 3530.105.80B-56108940.03-5257740.0513.47C-73-108 8910.06-71-167 7450.0912.89D-752222 7240.06-731620 8500.098.25E-39-705 5830.03-38-675 3000.075.07F-25-395 0580.03-25-374 2330.0516.32

4 解决方案

通过以上原因分析,采取优化原设计操作、对关键仪器仪表重新校核选型、制定新的运行制度等方式,对制冷单元DHX工艺处理能力及相关工艺参数进行了分析测试,最终解决了制冷单元DHX工艺轻烃产品合格率低的问题,具体措施如下。

4.1 调高冷箱F流道出口温度设定值,保证冷箱A流道吸收充足冷量

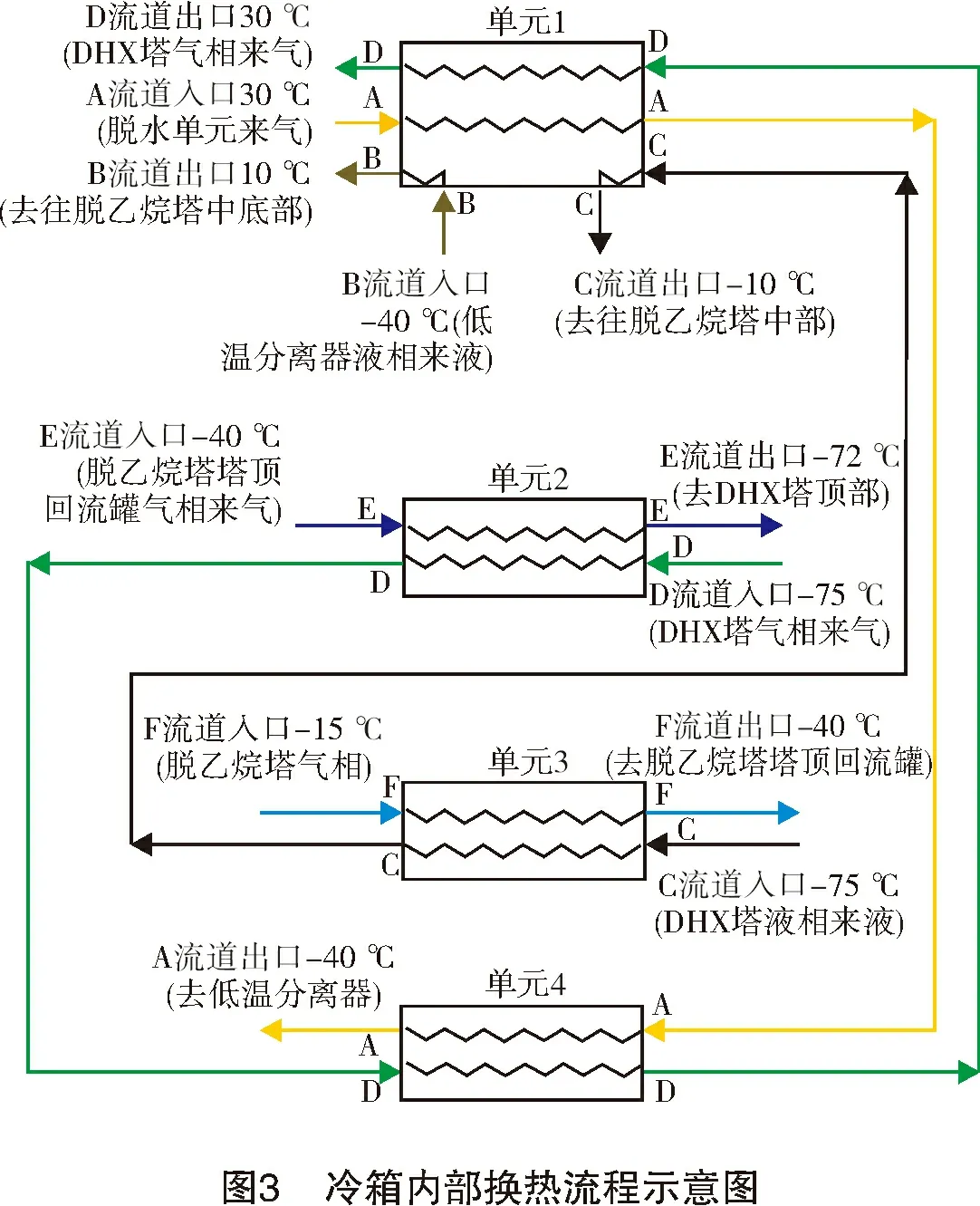

图3是冷箱内部换热流程图。由图3可以看出,A流道的出口换热主要由B、C、D流道提供冷量,F流道通过影响C流道间接影响A流道。

脱乙烷塔塔底重沸器温度升高导致脱乙烷塔塔顶温度升高,脱乙烷塔塔顶温度升高导致F流道温度升高,从而导致C流道温度升高,进而导致A流道温度升高,最终促使低温分离器和重接触塔温度升高,影响制冷单元DHX工艺系统参数发生变化。

设计要求冷箱F流道出口温度控制在-39 ℃,自动控制下F流道物料全部进入冷箱吸收C流道冷量,导致C流道进入A流道时温度较高,促使A流道吸收冷量不足,温度上升,造成了制冷单元DHX工艺系统出现回温,进而导致轻烃产品不合格和回收率偏低。

因此,稳定控制A流道温度,使A流道温度足够低,才能维持制冷单元冷量。

故当系统出现回温时,提高F流道温度控制阀设定值,即让F流道更多物料走旁通而不经过冷箱,尽可能将C流道的冷量提供给A流道换热,保证A流道有足够的冷量,当A流道吸收足够的冷量后,其温度将会慢慢降低,由于A流道为整个制冷单元DHX工艺系统的起点,当其温度降低后,整个系统的温度将会慢慢趋于稳定。

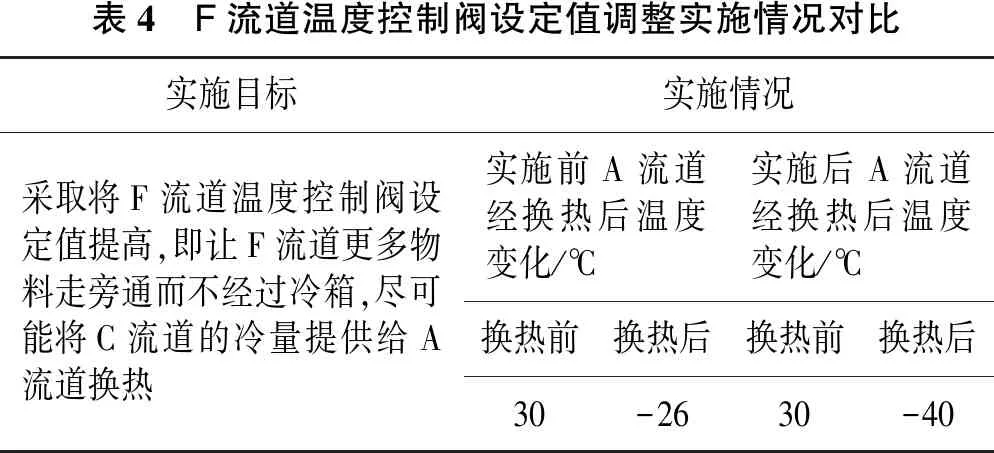

为了验证该方案是否有效,调高冷箱F流道出口温度设定值,冷箱A流道出口温度是否能够达到设计值,多次对制冷A单元DHX工艺系统出现回温时的调节过程进行追踪,实验结果如表4所列。实验结果表明,调整后A流道出口温度明显降低,可以达到设计要求。

表4 F流道温度控制阀设定值调整实施情况对比实施目标实施情况采取将F流道温度控制阀设定值提高,即让F流道更多物料走旁通而不经过冷箱,尽可能将C流道的冷量提供给A流道换热实施前A流道经换热后温度变化/℃实施后A流道经换热后温度变化/℃换热前换热后换热前换热后30-2630-40

4.2 分子筛切换过程中增加两塔吸附环节,保证制冷单元入口温度稳定

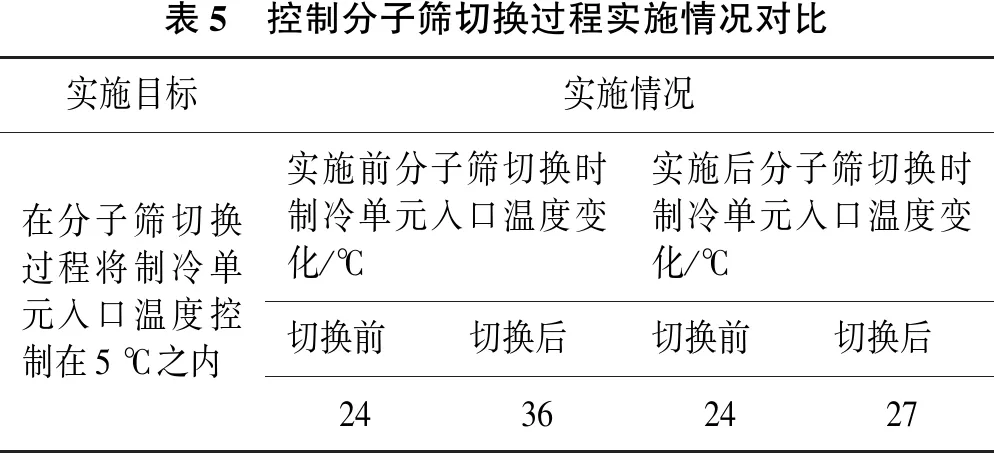

脱水单元分子筛干燥器在由再生冷吹流程切换为两塔吸附流程时,由中控与现场人员配合,在两塔吸附流程停留一段时间,直至分子筛干燥器出口温度开始降低,现场人员再继续按时序切换分子筛至正常吸附流程。确保分子筛切换时制冷单元入口温度变化不超过5 ℃,保证制冷单元入口温度稳定。

为了验证该方案是否有效,在分子筛切换过程能否有效将制冷单元入口温度控制在5 ℃之内,多次对分子筛切换过程进行跟踪记录,实验结果如表5所列。由表5可知,增加两塔吸附环节后,制冷单元入口温度变化幅度明显降低,为DHX工艺系统的平稳运行创造了有利条件。

表5 控制分子筛切换过程实施情况对比实施目标实施情况在分子筛切换过程将制冷单元入口温度控制在5 ℃之内实施前分子筛切换时制冷单元入口温度变化/℃实施后分子筛切换时制冷单元入口温度变化/℃切换前切换后切换前切换后24362427

4.3 控制下游调峰幅度,保证制冷单元流程平稳

结合制冷单元运行情况,制定出某终端调峰能力表,与下游用户沟通,提前做出调峰计划,确保某终端配合下游调峰时,最大变化量不超过2×104m3/h。

4.4 优化液位控制,确保DHX工艺系统平稳运行

分析制冷单元DHX工艺系统液位出现较大波动的原因为液位控制系统时常出现跳变。经技术分析得出,导致该现象的原因为液位变送器选型不当,此液位计不适用于当前工况。

针对制冷单元低温特点, 重新计算介质密度,对低温分离器、重接触塔液位变送器进行选型,更换稳定性高的液位变送器。经过长时间观察,更换液位变送器后,低温分离器、重接触塔液位控制平稳,调节阀开度稳定,冷箱各流道充分换热。

4.5 冷箱流道爆破吹扫

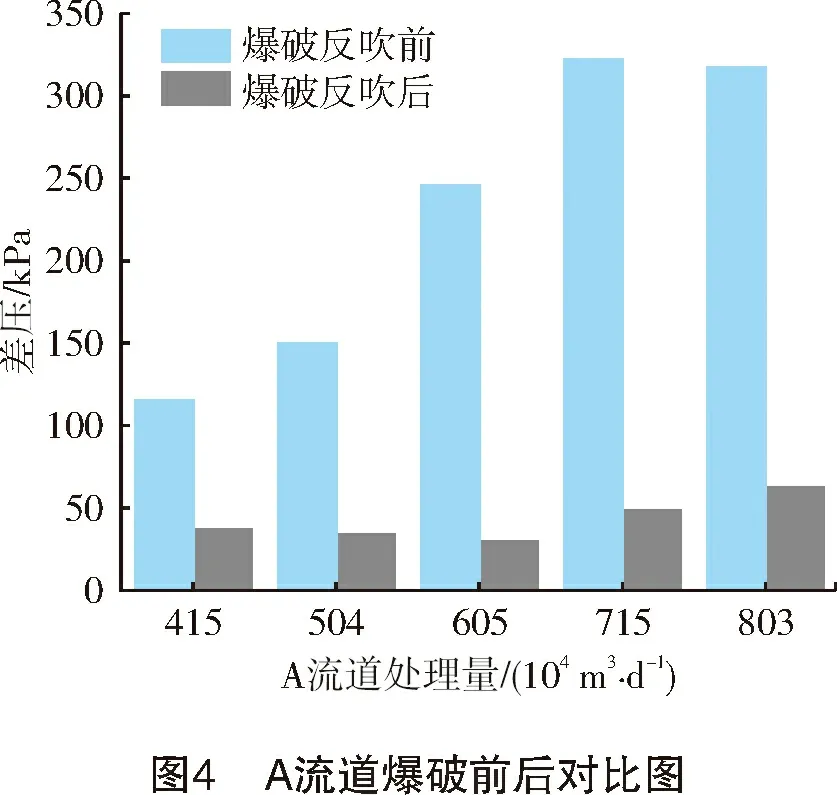

针对冷箱流道因冻堵、脏堵而影响各流道换热的情况,对冷箱各流道进行爆破吹扫,为验证爆破结果的有效性,记录了爆破后不同通过量下冷箱A流道的差压,并与爆破前的差压对比,图4为爆破前后差压对比图。由图4可知,爆破后A流道差压明显降低。本次爆破效果显著,爆破后冷箱各流道通过性明显好转,A流道出口温度由-36 ℃下降至-39 ℃,热负荷增加939 kW,换热效率提升4.62%。

5 取得成果分析

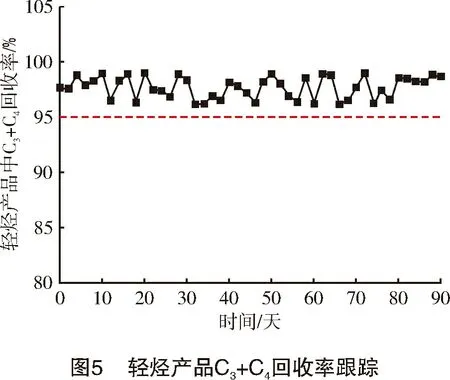

对采取上述措施后的实施效果进行验证,并跟踪了轻烃产品中C3+C4回收率变化情况,如图5所示。由图5可知,单套制冷满负荷连续运行90天,轻烃产品中C3+C4回收率始终大于95%,解决了制冷单元最大负荷运行工况下轻烃产品不合格的问题。

6 结语

通过优化设计操作、对关键仪器仪表重新校核选型、制定新的工作制度等方式,成功解决了制冷单元轻烃产品不合格问题,轻烃产品回收率由87%提升至94%,提高了经济效益。同时,还解决了制冷单元处理能力达不到设计值的问题,实施改进措施后,在满负荷运行工况下,制冷单元DHX工艺轻烃产品合格率始终达标。本研究所运用的分析思路和解决措施,可为类似轻烃产品回收装置的故障处理提供经验借鉴。