变频液压舵机系统设计与分析

于 亮,秦伟然

(1. 海军装备部驻上海地区第三军事代表室,上海 200031;2. 上海船舶设备研究所,上海 200031)

0 引言

传统船舶液压舵机一般采用液压阀控或者变量泵控方式,具有传动平稳、调速方便易于远程控制等优良特性,但因其传动环节较多,受节流损耗、溢流损耗、间歇运动等固有属性影响,导致传统液压舵机效率相对不高,并且由此引起系统结构复杂、维护成本高、振动噪声明显,也不利于系统控制特性的提升。与之相比,变频调速系统具有传动效率高、节能、功率体积比大、噪声低、动态性能优良的特点,将其应用在舵机控制领域具有天然优势。

1 系统结构与组成

变频液压舵机系统框图见图1,主液压回路采用变频电机驱动双向定量泵,系统采用双闭环控制,包括舵角位置控制器、变频器、变频电机、双向定量泵、推舵机构和舵角反馈机构等[1]。

图1 变频液压舵机系统框图

操舵时,指令舵角与舵与舵角反馈结构采集的实际舵角反馈值比较后经舵角位置控制器运算得出变频器参考频率,此为外闭环;参考频率对应变频控制电机的速度,并与转速编码器采集的速度反馈构成速度闭环,此为内闭环。变频电机转动驱动双向定量泵进行正反运转,油泵输出流量公式为

式中:n为电机转速;qp为泵排量;p为电机极对数;s为电机转差率;fs为供电频率。

通过改变变频电机供电频率,可以改变泵的转速和方向,从而推动推舵机构转动,带动舵叶转到所需的角度。

2 系统设计

2.1 液压系统设计

液压系统设计见图2,系统工作运行时,锁阀电磁阀得电,负载端油路得以连通。变频电机根据控制频率输出对应转速来控制双向定量泵运转排油。舵换向时,通过切换变频电机的转向来改变定量泵的排油方向,进而改变转舵活塞杆的运动方向,实现推舵机构的平稳换向。当舵角达到控制要求后,变频电机转速下降至泵的最低稳定工作转速后锁阀电磁阀断电,系统卸荷,锁阀电磁阀具备负载端稳舵功能。

图2 舵机液压系统设计

当电机启动或转向时,因变频存在死区且系统存在静、动摩擦的转换及其他泄露影响,都易产生转速波动,造成系统平稳性差。为增强系统启动和换向时的平稳性,本系统使用皮囊式蓄能器作为辅助补油动力源,并联在补油泵出口位置。在舵机突然换向或有较大水流冲击时,液压回路中短时间内流量变化较大,使用蓄能器有利于快速补充主系统油液、减缓液压冲击,从而能减小所需的补油泵排量。

系统在蓄能器回路设有控制阀组,由球阀、溢流阀以及电磁卸荷阀等组成,安装于蓄能器和液压系统之间,用于控制蓄能器回路的通断、压力超载保护以及泄压放油。

另外,本系统在补油泵出口位置专门设置了单向阀,防止停机时蓄能器中的压力油反冲,对补油泵起到保护作用。高压安全阀用于防止系统过载,实现过载保护。

2.2 电控系统设计

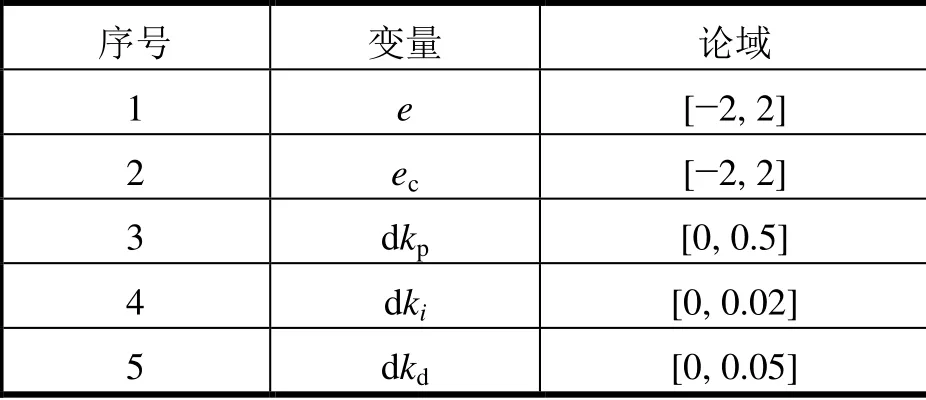

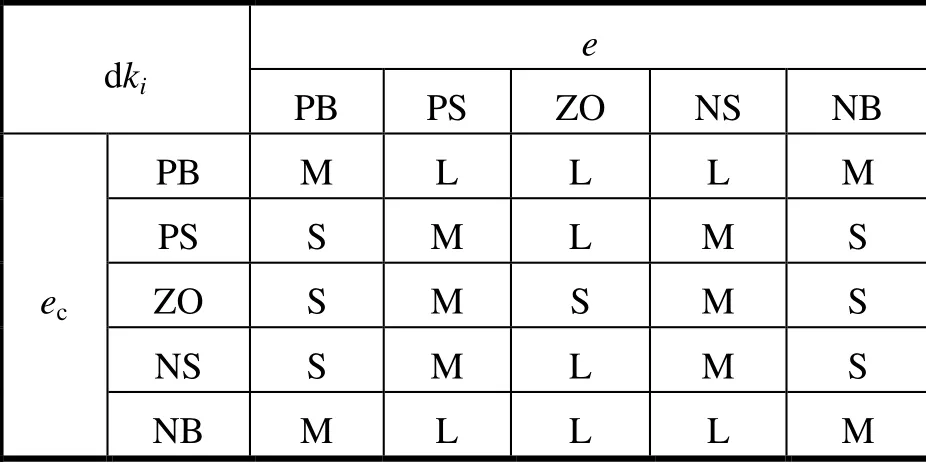

如图3所示,本文通过PLC构建了模糊控制器,通过PROFINET与变频器进行网络通信,传递控制信号并反馈变频器及电机相关运行信息。dki、dkd为输出变量[4]。其模糊论域见表1。

图3 舵机电控系统结构框图

表1 模糊论域设定范围

隶属函数可选择三角函数,模糊规则见表2~表4。

表2 模糊输出变量dkp 的模糊规则表

表4 模糊输出变量dkd 的模糊规则表

3 关键技术研究

3.1 模糊自适应PID 控制

船舶变频液压舵机系统是一种典型非线性、时变、滞后的多环节耦合系统,外部负载复杂多变,操舵规律也不固定,并且伴随使用过程中不断磨损及机械间隙的不确定,使得其机理的描述和模型化变得异常复杂,常规PID控制很难达到满意的控制效果,往往出现长时间使用后的舵角精度偏移、舵角震荡等现象,影响操舵效果[3]。

本文采取模糊自适应控制,能够通过参数自整定解决上述问题,通过参数在线自整定使得系统性能维持高效。本文利用SIMULINK进行仿真,系统采用二维模糊控制器模型[2],选择舵角偏差e及偏差变化率ec作为输入量,PID参数变化量dkp、

表3 模糊输出变量dki 的模糊规则表

SIMULINK仿真结构图见图4,仿真效果图见图5。

图5 模糊控制与传统PID 控制仿真图

从图5可看出,与常规PID控制相比,模糊控制的系统超调量更小,调节时间更快,更重要的是从扰动恢复到稳定状态的时间缩短,说明其具有良好的抗负载扰动特性,这在船舶应用中具有重要意义。

3.2 系统性能分析

本文对变频液压舵机性能进行验证。表5为主要技术指标与实测值对比,由对比结果可知,各项实测参数满足设计指标要求。

表5 变频液压舵机主要技术指标

为验证变频液压舵机的操舵效果,本文以幅值5°,周期2 s的舵角正弦输入指令为例,验证系统的频域响应,并与同技术指标比例阀控制液压舵机的系统响应曲线进行对比,见图6和图7,可发现,变频液压舵机在幅值衰减和相位滞后方面都有较大优势。

图6 变频液压舵机响应曲线

与此同时,相对于传统阀控或泵控液压舵机,变频液压舵机在噪声及系统效率方面具有突出优势。由于舵机是间歇性工作设备,变频调速系统通过电机正反转及转速控制液压系统供油方向及排量,在怠机时,其噪声理论上可忽略。而传统阀控液压舵机(本文以比例阀控液压舵机为参考)在怠机时,其主泵及辅泵机构为恒运行状态。在转舵时,噪声也远低于传统阀控制液压舵机,具体对比见表6。

表6 变频液压舵机噪声与比例阀控制液压舵机比较

由表6可知,变频液压舵机在工作效率、能耗及噪声方面具备突出优势。

4 结论

综上所述,本文完成了变频驱动液压舵机的设计、仿真和验证,变频调速系统在舵机这种大惯量、强非线性、时滞的应用中具有较大优势,设计不仅满足了动态性能要求,且在工作效率、能耗及噪声方面具备突出优势。