操舵仪检测平台中舵机运动模拟装置设计与实现∗

(海军工程大学电气工程学院 武汉 430033)

1 引言

2 舵机运动模拟装置总体结构与工作原理

装置实体结构如图1,上层安装操舵仪舵角反馈机构,下层为舵角反馈驱动机构,包括步进电机、步进电机驱动器,旋转编码器等机械部件。通过联轴节对接的方式,下层长轴步进电机直接驱动上层的舵角反馈机构输入轴,下层旋转编码器与步进电机之间通过皮带传动。装置的运行由专门设计的舵角控制电路控制。

图1 装置实体结构图

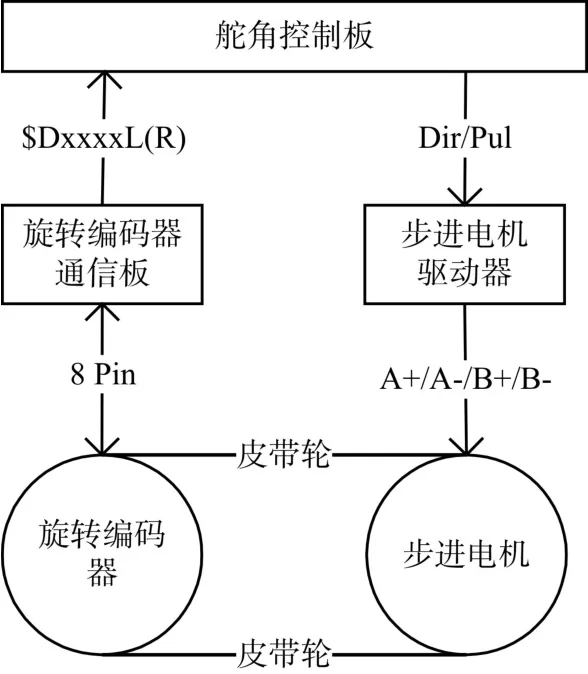

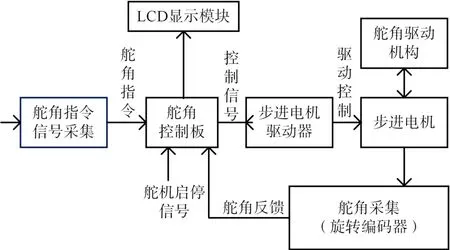

装置工作原理如图2,除了操控仪指令控制箱和舵角反馈机构,其他均为本装置的组成部分。装置内含有两套反馈驱动机构,可以模拟舰船双舵的运动,同时驱动操控仪本身的舵角反馈装置,使操舵仪获取舵角信息。舵角控制电路以STM32F105单片机为核心,采集指令控制箱内的舵角指令信号和舵机启停控制信号,接收旋转编码器采集的反馈舵角,控制步进电机转动,模拟舵叶跟随指令舵角的运动过程,并将相关舵角信息通过串口输出至显示屏显示。

图2 舵机运动模拟装置工作原理框图

3 操控仪指令控制箱控制信号采集

操控仪指令控制箱给出两种信号,一种是电压形式的4路舵角指令信号:+10V~-10V,代表舵角指令右40°至左40°;一种是控制舵机机组启停的触点信号。每个舵叶的运动受两个机组的控制,一个机组启动时,舵速一般为 2.3°/s~2.5°/s ,两个机组同时启动,舵速一般为4.6°/s~5.0°/s。模拟舵机运动首先需要完成以上两种信号的采集。

3.1 舵角指令信号的采集与处理

对于舵角指令信号的采集,装置使用R-3402混合I/O数据采集模块[6],利用该模块的4个模拟量差分输入通道,采集4路+10V~-10V的差分电压值,采样分辨率为16位。为减小AD采样误差,采用算术平均法对舵角指令信号进行滤波处理。

单片机电路以Modbus-485通信协议向R-3402模块请求得到ADC数据后,计算其对应的电压值。四路差分通道,每个通道的采集值数据码范围为0~0xFFFF,0x0000对应于-10V电压,0x8000对应0V电压,0xFFFF对应于+10V电压。因此 0~0x7FFF表示采集值为负数,0x8001-0xFFFF表示采集值为正数。将ADC格式采集值转换成对应的实际电压值可以按式(1)实现:

其中y为采集电压值;x为ADC格式电压采集码值;Vmax为采集电压最大幅值,本装置取10V。

此外,若控制同一舵角的两个指令电压采集值不同,还需对采集值进行合理性判断。若两电压采集值差别较小,取两者算术平均值作为最后指令结果,若采集值差别较大,则装置给出报警提示,以便操作人员确认舵角指令信号的正确性。

3.2 舵机启停信号采集与处理

本装置的舵角控制电路中设计有操舵仪控制4个舵机机组启停的8路开关信号检测口,每个机组对应于2路开关控制信号,启动1路、停止1路,启动开关一对触点短路一次表示启动指令,停止开关一对触点短路一次表示停止指令。舵角控制电路根据对开关量的检测结果模拟舵机机组启停。舵角控制电路中还另设计有8路自复位开关模拟操舵仪启停控制信号,以便于舵角控制电路的调试。

集团以打造云南高原特色现代农业的品牌管理商、技术提供商、标准制定商、渠道整合商和市场运营商为目标,组建产业发展平台,全力提供“放心、贴心、养心”的“三心”绿色食品,扛起了云南“绿色食品牌”领军企业的大旗。

4 步进电机驱动控制

步进电机是将电脉冲信号转变为角位移或线位移的开环控制电机[7],步进电机驱动器每收到一个步进脉冲信号,就按设定的方向转动一个步距角。步进电机的转动轴与舵角反馈机构输入轴通过联轴节直联,模拟舵机运动产生舵角,可以通过步进电机实现。

本装置采用定制的长轴步进电机直接驱动操控仪舵角反馈机构输入轴,两轴之间通过联轴节对接,避免传动机构的空回。根据扭矩需要及前期试验结果,选用86系列两相步进电机,配合DSP步进电机驱动器[8],该驱动器可将 360°最高细分至40000步,可交直流供电。步进电机与单片机舵角控制电路之间采用光电隔离接口。

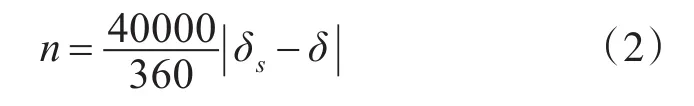

步进电机驱动器接收来自舵角控制电路的正反转控制信号和脉冲输入信号来控制步进电机的转动方向与转动步数。该驱动器细分选择是40000步/圈。模拟舵机跟随指令舵角时,控制步进电机转动相应角度所需的脉冲数n可根据式(2)计算:

其中δs为反馈舵角,δ为指令舵角。

步进电机的转速取决于脉冲信号的频率,可根据式(3)求取步进电机每走一步所需时间t进行设置:

其中vδ为模拟的舵速,可根据需要设定不同的值。

此外,本装置还可模拟舵机延迟、启停的过程。舵机延迟过程的模拟,通过在步进电机驱动之前设置一定的等待时间实现。舵机启停过程的模拟,通过控制步进电机转速在启停时间内线性变化来实现。

5 反馈舵角采集与转换

步进电机在带动操舵仪舵角反馈机构转动的同时,还带动了旋转编码器,用于采集反馈舵角并发送给舵角控制电路。旋转编码器采用西门子6FX2001-5QS12,该编码器精度高,可靠性高、抗干扰能力强[9],是数控机床上普遍使用的编码器。旋转编码器与步进电机之间通过皮带传动,无空回,传送比为1:4,即舵角1°,编码器转动4°,编码器本身角度采集重复精度已经达到0.1°轴角,对应的实际舵角仅为0.025°,因此有足够的舵角采集精度。

反馈舵角采集原理图见图3,旋转编码器与步进电机通过皮带轮连接,由步进电机带动获得角位移、角速度等机械量,生成格雷码数据并通过SSI方式输出至旋转编码器通信板。旋转编码器通信板也以单片机为核心,采集旋转编码器角度信息,并以RS422方式输出到舵角控制电路完成舵角的反馈。

图3 反馈舵角采集原理图

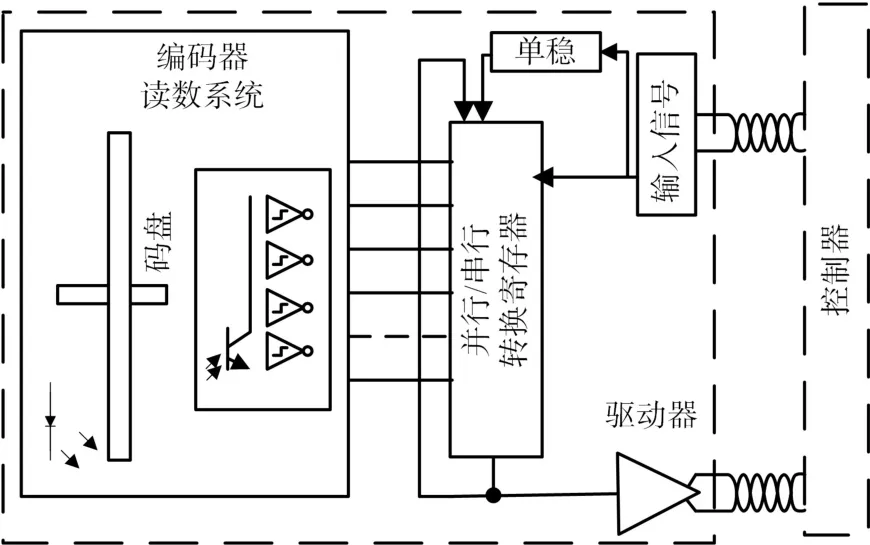

旋转编码器采用SSI串行接口方式,在旋转编码器通信板发出的时钟脉冲的控制下,按SSI接口标准从最高有效位(MSB)逐位同步传输数据[10]。具有SSI接口的编码器工作示意图如图4,由编码器读数系统读取数据,并且把数据持续地传送给转换寄存器装置,单稳电路被一个时钟信号传送激活时,数据被存储和传输至具有时钟同步信号的输出端。

图4 具有SSI接口的编码器工作示意图

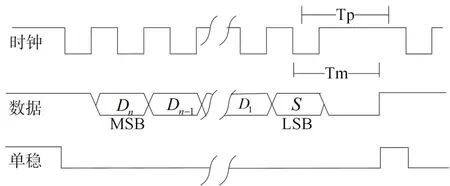

SSI读出数据时序图如图5,其中D1~Dn为角位置数据;S为特殊位;Tm为低落时间,Tp为时钟脉冲,Tp≥Tm;MSB为最高有效位,LSB为最低有效位。时钟信号的第一个下降沿出现,单稳电路被激活,数据被传送到转换寄存器里存储。随后时钟信号的第一个上升沿出现,存储数据的最高有效位的数据Dn传送至数据信号输出线上,接着时钟信号又处于下降沿,控制器从数据信号输出线上获得所需的电平值,单稳电路再次被激活。如此,随着一个个脉冲上升沿的到来,角位置数据逐一输出,最后位D1传输完毕,数据线跳至最低有效位传输数据信号,控制器获得最低有效位的电平值,时钟脉冲停止,单稳电路不再激活。

图5 SSI读出数据时序图

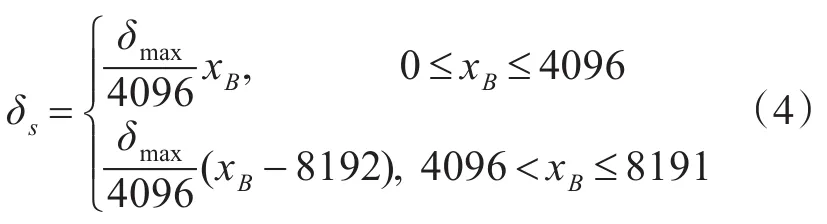

经历以上过程,旋转编码器通信板的主控制器逐位读取完一组13位的格雷码数据,还要将其转换为角度信息。将13位格雷码转换为13位二进制数[11],范围是0~ 8191,设定0~ 4096代表零度舵角到右满舵,4097-8191代表左满舵到零度舵角,则可按照式(4)计算得到反馈舵角δs:

其中,xB为根据格雷码转换成的13位二进制数,δmax为设定的最大舵角值。

6 舵角随动控制的实现

图6 随动控制示意图

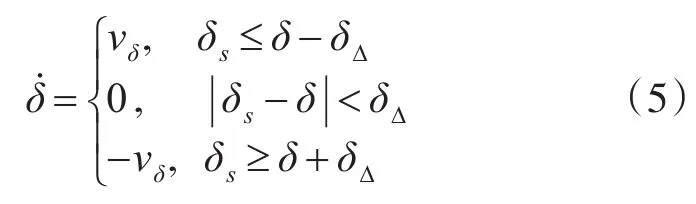

本装置除了模拟舵机运动,驱动操舵仪反馈机构形成反馈舵角,还能自主模拟舵机跟随指令舵角的随动操舵过程[12]。如图6所示,装置以舵角控制电路为控制器,接收舵机启停指令以及舵角指令,驱动步进电机带动操控仪舵角反馈机构运动,同时通过旋转编码器采集反馈舵角。舵角控制电路将反馈舵角与指令舵角比较,按照式(5)计算舵速δ̇,控制步进电机的转动,使实际舵角跟随指令舵角变化。

式子根据IEC62065中舵机模型[13]改进得到,δs为反馈舵角。δ为指令舵角,δ∆为随动操舵控制灵敏度,vδ为模拟舵速。

7 结语

为构建舵角运动环境,满足操舵仪在陆基条件下的运行需求,设计出舵机运动模拟装置。利用步进电机模拟舵角变化,驱动操舵仪舵角反馈机构形成反馈舵角,能自主模拟舵角随动控制过程。目前,该舵机运动模拟装置已在新型操舵仪检测平台中得到应用,成为搭建操舵仪运行环境过程中不可缺少的部分。

——编码器