电导率调控介孔二氧化硅增透膜透过性能的研究

张 宇,祁晓玉,冯梦瑶,孙楠楠,赵翠莲

(1.河北水利电力学院基础部,河北沧州 061000;2.河北水利电力学院交通工程系)

随着能源危机及环境问题的日益突出,人类迫切需要发展绿色清洁能源。太阳能作为最充沛、最持久的清洁能源,取之不尽、用之不竭,易得又无需运输,对环境无任何污染,是一种当之无愧的绿色能源。但是无论哪种太阳能利用技术,如光伏、光热、阳光温室以及光催化等,其器件或所用玻璃表面的光反射都会大大降低太阳光的利用率,并且增加光污染,影响人们的正常生活。因此,减少或消除太阳光的不利反射,在太阳能利用领域具有非常重要的价值。为达上述效果,工业上通常的做法是在玻璃外表面涂覆一层光学增透膜,从而提高整体的透过率。目前市面上使用较为广泛的多为溶胶-凝胶法所制备的SiO2基增透膜,对该增透膜的研究也一直从20 世纪末延续到了现在。纵观几十年的研究历史,SiO2增透膜的溶胶-凝胶制备工艺经历了从碱催化[1]到酸催化[2]到酸碱两步法[3]的制备过程,所得膜层也由最初的密排结构[4]到介孔结构[5]再到最新的核-壳结构[6],研究者们不再只是单纯地通过调整反应物的比例[7]、颗粒的大小[8]、孔隙率的多少[9]来寻求更高的透过性能,而是将目光转向了对工业应用更有意义的膜层耐候性能的提升。LIANG 等[10]、胡小娟等[11]就分别利用HMDS、PMHS 对膜层进行表面修饰使得SiO2增透涂层具有了超疏水性能;魏美英等[12]采用硅烷偶联剂KH560/KH570 对SiO2溶胶进行了内部改性使得膜层的抗划伤性能得到了较大提高;LIU 等[13]则通过在SiO2膜层外部涂覆一层TiO2膜使得膜层兼具增透功能和自清洁功能;CHI等[14]通过将SiO2膜层进行氨气气氛处理使得膜层具有了更强的机械稳定性。总之,未来的发展一定是让膜层兼具更高的透过性能和更好的耐候性能,使膜层具有更高的工业化应用价值。众所周知,要想让膜层具备良好的增透性能,其折射率和膜厚至关重要,对于制备好的膜液来说,材料的折射率一般固定不变,因而对于膜厚的控制将是影响膜层透过性能的主要因素。但在实际生产过程中,增透膜液的溶剂多为无水乙醇、异丙醇等有机溶剂,而生产操作环境并不是密闭的空间,有机溶剂的挥发会导致膜液的浓度和黏度不断增大,若保持原有的提拉速度,会使得所得膜层的厚度不断增大,进而影响膜层的透过性能。本文通过研究溶剂挥发对膜层透过性能及膜液电学性能的影响,创造性地提出了利用膜液电导率对标稀释来恢复膜层透过性能的方法,对增透膜提拉镀膜工艺的工业化生产具有一定的指导意义。

1 实验材料和方法

1.1 试剂与仪器

试剂:正硅酸乙酯(TEOS),无水乙醇,稀盐酸(0.167 mol/L),均为分析纯;三嵌段共聚物(F127);80 mm×100 mm×3 mm硼硅玻璃片。

仪器:UH4150 型紫外-可见分光光度计;DDS-307A型电导率仪;KSL-1400X-A1型马弗炉。

1.2 实验方法

1.2.1 介孔SiO2溶胶的制备

以TEOS 为前驱体,F127 为模板剂,采用溶胶-凝胶法制备介孔SiO2膜液。首先在室温下的无水乙醇中加入适量的稀盐酸和F127,混合后以200 r/min的速度进行搅拌直至溶液澄清,在持续搅拌的过程中加入一定量的TEOS,继续搅拌12 h,经过一系列的水解缩合反应之后得到均一稳定的SiO2溶胶,将此膜液陈化7 d后即可使用。溶胶的配比为n(TEOS)∶n(HCl)∶n(H2O)∶n(F127)=1∶0.03∶9∶0.01。将陈化好的膜液分成两份,一份密封保存,简称为膜液Ⅰ,一份敞口放置通风处6 个月(工业上对膜层的静置寿命一般要求在12个月以上,使用过程中溶剂挥发得更快,本文选取6个月通风为宜),简称为膜液Ⅱ。

1.2.2 增透膜层的制备

采用不同的提拉速度在玻璃基板上进行镀膜,将镀膜后的样品放入马弗炉中于450 ℃下烘烤1 h,即得固化后的介孔增透膜玻璃样品。

1.2.3 以膜液Ⅰ为基础进行不同电导率膜液的制备

选取5组膜液Ⅰ,每组1 000 mL,其中第一组为对照组,另外4 组中依次加入无水乙醇,搅拌均匀,使每组所得新膜液的电导率顺次降低约为20 μS/cm(以实际记录为准),记录每组所加无水乙醇的量,并探究不同电导率膜液的最优提拉速度。

1.2.4 以膜液Ⅱ为基础进行膜液的稀释

选取3 组膜液Ⅱ,每组1 000 mL,依次向3 组膜液中加入无水乙醇,使得膜液电导率分别变为260、250、240 μS/cm。以1.1 mm/s 的提拉速度对上述膜液分别进行镀膜实验。

1.3 结果表征与性能测试

UH4150 型紫外可见分光光度计∶扫描方式为波长扫描,波长范围为300~2 500 nm,扫描速度为600 nm/min,取样间隔为1 nm。电导率仪∶测试温度为25 ℃。马弗炉∶升温速度为10 ℃/min。

2 实验结果与讨论

2.1 相同提拉速度膜液Ⅰ、Ⅱ所得增透膜层透过性能比较分析

图1为在1.1 mm/s 提拉速度下膜液Ⅰ、Ⅱ所得膜层的透过曲线。从图1 可以看出,膜液Ⅰ所得膜层透过率峰值为99.6%,透过率峰值所处的波长为560 nm;膜液Ⅱ所得膜层透过率峰值为98.9%,透过率峰值所处的波长为746 nm。经过计算可知[15],两者在300~2 500 nm 光波范围内的平均透过率分别为96.7%和96.0%。很显然,随着敞口放置时间的延长,相同提拉速度下峰值透过率的波长出现了明显的“红移”现象,平均透过率也出现了一定的降低。这是由于膜液Ⅱ敞口放置了6 个月,长时间的溶剂挥发使得膜液浓度增大,黏度也随之增大,采用相同的提拉速度镀膜会使得膜层比膜液Ⅰ所得膜层偏厚,进而导致峰值透过率所处的波长变大。可见光的平均波长约为550 nm,峰值透过率所处波长越接近可见光平均波长,透过率就会越大,故而膜液Ⅰ所得膜层的平均透过率要明显高于膜液Ⅱ。

图1 提拉速度为1.1 mm/s时膜液Ⅰ和膜液Ⅱ增透膜层的透过曲线Fig.1 Transmission curves of antireflective films of sol I and II with pulling speed of 1.1 mm/s

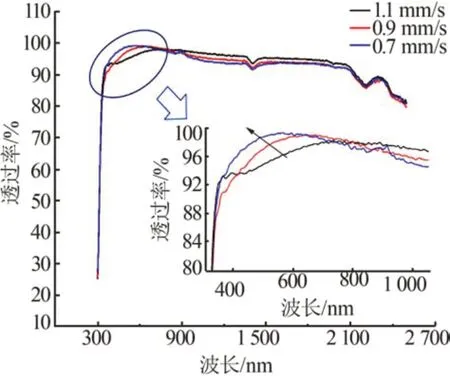

2.2 不同提拉速度膜液Ⅱ所得增透膜层透过性能比较分析

图2为膜液Ⅱ在提拉速度为1.1、0.9、0.7 mm/s下所得膜层的透过曲线。从图2 可以看出,随着提拉速度的降低,峰值透过率所对应的光波波长出现了“蓝移”的现象,提拉速度为1.1 mm/s 到0.7 mm/s,所得膜层从736 nm 降到了564 nm。正是因为峰值透过率对应光波波长的“蓝移”使得透过率在峰值透过率对应波长到300 nm之间没有足够的下降空间,故而可以看到0.9、0.7 mm/s 下所得膜层的透过曲线相比1.1 mm/s 所得样品的曲线无明显的下榻趋势。由太阳能能量分布光谱图可知,500~650 nm的光线在整个太阳光中占比最多,从而使得300~2 500 nm的平均透过率由1.1 mm/s 下的96.0% 恢复到了0.7 mm/s下的96.5%,而这种平均透过率的恢复主要归咎于提拉速度对于膜层厚度的调控。

图2 膜液Ⅱ不同提拉速度下膜层的透过曲线Fig.2 Transmission curves of films from sol Ⅱwith varied pulling speed

如前所述,由于溶剂的挥发使得膜液Ⅱ的浓度和黏度变大,故而在1.1 mm/s 提拉速度下膜层的厚度增大,从而使得平均透过率降低。而膜层的厚度不只与膜液的浓度有关,还与提拉速度有关。张日东等[16]研究表明,膜厚与膜液浓度正相关,而与提拉速度却是反相关。故而这里通过降低镀膜的提拉速度,可以逐步抵消由浓度变大所带来的膜层增厚现象,其平均透过率也得到了逐步的恢复。但在实际生产中,提拉速度直接决定了镀膜生产的效率,且单个工序的时间应该是固化的,是不能随意更改的,不然整个生产流程就会被打乱。因而为了抵消溶剂的挥发所带来的不利影响,频繁地降低镀膜提拉速度,在工业生产中不可取。此外,提拉速度的降低必然会对提拉设备的运行精度带来更高的要求,若精度不够,慢速提拉过程中机器的微小停顿必然会呈现在膜层之上,所得膜层出现如图3所示的情况,即膜层会出现肉眼可见的条纹式不均一现象,这种情况轻则影响膜层的美观,重则会影响膜层的整体透过性能。

图3 慢速提拉导致膜层的条纹图样示意图(a)及实物图(b)Fig.3 Schematic diagram(a)and physical map(b)of the fringe pattern under slowly pulling

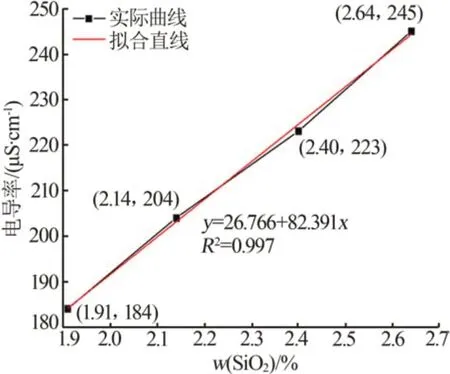

2.3 溶剂挥发后电导率的变化及电导率与浓度的关系

在常温下利用电导率仪分别测量膜液Ⅰ和膜液Ⅱ的电导率,其值分别为243 μS/cm和266 μS/cm。可以看出随着溶剂的挥发,电导率是变大的,这主要是因为溶剂的挥发使得溶胶浓度变大,进而胶体电荷浓度增大,从而使得电导率呈现增大的趋势。也就是说,电导率与溶胶浓度呈现出了一种正相关的关系,为了探究溶胶的电导率与浓度的关系,本文通过稀释的方法配制了不同浓度的溶胶,并通过电导率仪测量了相同温度下不同浓度溶胶的电导率值,所得结果如图4所示。由图4可知,随着SiO2的浓度的不断增加,溶胶的电导率呈现逐步上升的趋势。将所得数据进行数值拟合发现SiO2的浓度与溶胶的电导率符合相对简单的线性关系,其关系式可表述为∶y=26.766+82.391x,拟合相关系数R2=0.997,说明实验数据与拟合结果为强相关关系。黎珊等[17]在碱催化制备的SiO2溶胶中也得出过类似的结论,结合本文所得结果说明SiO2溶胶的电导率与浓度的线性相关性是一种普遍存在的现象。

图4 电导率与溶胶中二氧化硅浓度的关系Fig.4 Relationship between conductivity and SiO2 concentration of sol

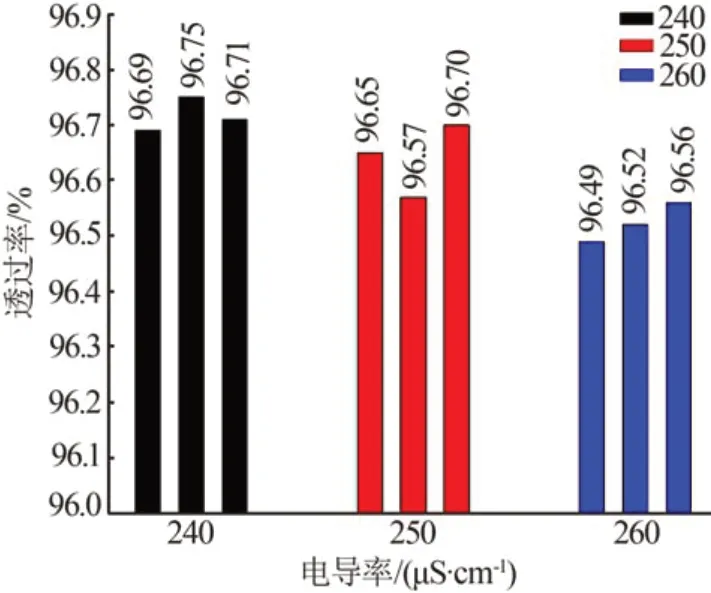

2.4 电导率的调控对膜层透过性能的影响

由前述可知通过调控浓度可以调整所得膜层的厚度进而影响其透过性能,而电导率与浓度呈现简单的线性关系,故而可以间接地通过调控膜液的电导率来调节膜层的透过性能。图5 即为240、250、260 μS/cm 3 种不同电导率的膜液在1.1 mm/s 提拉速度下所得膜层透过率的对比。从图5 可以看到,相同提拉速度下每组样品中的3个样片的透过率存在着微小的差异,这种现象主要是由玻璃基片透过率的微小差异引起的。为了排除此种差别对实验的影响,每一种膜液均随机选取了3块玻璃基片,最终240 μS/cm 膜液所得膜层平均透过率为96.7%,250 μS/cm 膜液所得膜层平均透过率为96.6%,260 μS/cm 膜液所得膜层平均透过率为96.5%。很明显,随着稀释后电导率逐步接近膜液Ⅰ的电导率值,相同提拉速度所得的膜层透过率值也逐步恢复至膜液Ⅰ的水平。从上述结果可以看出在相同的提拉速度下,电导率值与膜层的透过率是一一对应的。实际生产中,只需要定期监测膜液的电导率,再根据电导率与浓度的关系就能计算出稀释膜液所需要添加的溶剂的量,进而就能将膜液电导率始终维持在一定的范围,从而在不改变提拉速度的前提下得到一致性良好的增透膜层产品。

图5 相同提拉速度下不同电导率膜液所得膜层透过性能的对比Fig.5 Comparison of permeability of films from the sol of varied conductivity under the same pulling speed

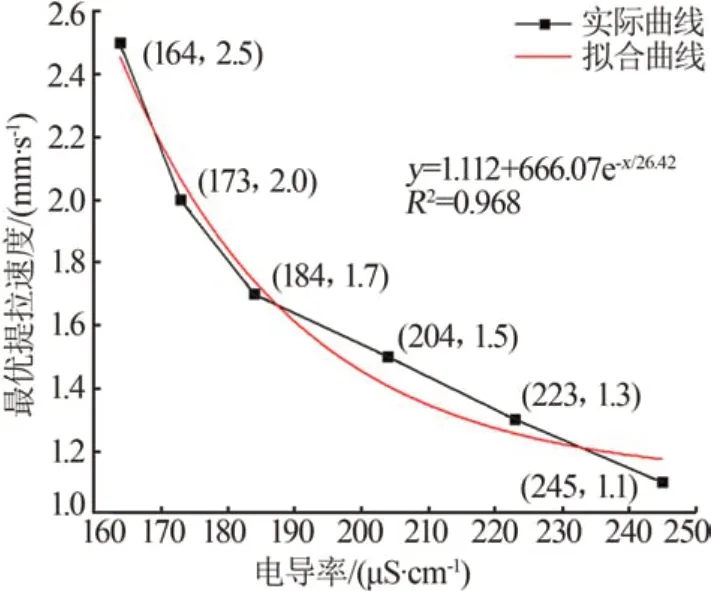

2.5 不同电导率膜液的最优提拉速度

特定浓度下的膜液均有一个最优的提拉速度使得膜层的平均透过率达到最大,而浓度与电导率一一对应,故而每一种电导率下的膜液均有一个最优提拉速度。电导率可以通过电导率仪直观地测得,而最优的提拉速度却往往需要一系列的实验试探最终获得,为了更好地指导生产实践,本文探索了电导率与最优提拉速度之间的关系,见图6。从图6看出,随着电导率的不断减小,最优提拉速度会不断增大,将所得数据进行数值拟合发现最优提拉速度与溶胶的电导率符合单指数函数关系,其关系式可表述为∶y=1.112+666.07e-x/26.42,拟合相关系数R2=0.968,说明实验数据与拟合结果为强相关关系。当然,在实际生产中,也不能为了追求生产效率的提高而一味地降低膜液的电导率和浓度,过低的电导率会导致膜层边缘效应明显,从而引起原材的浪费,对生产也是不利的。

图6 电导率与最优提拉速度的关系Fig.6 Relationship between conductivity and optimal pulling speed

3 结论

1)溶剂的长时间挥发会使得膜液电导率逐步增大,相同提拉速度下膜厚也随之增大,进而使得膜层平均透过率逐步降低。2)溶胶的电导率与二氧化硅浓度成简单的线性关系,通过电导率对标稀释的方法可以在不降低提拉速度的前提下恢复镀膜样品的透过性能,此方法简单易行,在生产上有很大的应用前景。3)溶胶的电导率与最优提拉速度一一对应,两者成单指数函数关系,通过该关系式可以指导实际生产中对最优提拉速度的确定。