废旧锂离子电池制备锂离子筛及其应用研究进展

周 蕾,袁永顺,李 璐,刘炳光,李建生

(1.天津职业大学,天津 300410;2.天津中科化工有限公司;3.天津爱生科技有限公司)

锂及其盐类被广泛应用于锂电池、特种玻璃、冶金、化工、医药和军工等高科技领域,在国民经济和国防建设中具有重要意义。世界锂资源消耗量以每年15%~20%的速度持续增长,目前约65%的锂资源应用于锂离子电池的生产中。中国是世界上最大的锂离子电池生产、消费和出口国,对锂盐的需求量持续高速增长,现有锂盐生产能力超过20 万t/a,在建生产能力近20 万t/a 仍不能满足不断增长的市场需求。自然界中的锂存储于海水、盐湖卤水和花岗岩型矿床中,中国锂矿石资源储量低,对外依存度高达70%以上,锂资源供应安全存在隐患,预计未来几年内,锂盐资源可能会出现供不应求的局面。2020年开始实施的《新能源汽车废旧动力蓄电池综合利用行业规范条件(2019年本)》要求从事废旧动力锂离子电池再生利用的企业对锂的回收率不低于85%,并在之后陆续发布达标企业名单,推动锂盐回收政策的实施。动力锂离子电池回收利用也纳入“十四五规划”,通过鼓励建设动力电池高效循环利用体系,加快推动动力电池回收利用立法,解决锂资源“回笼”的问题,防范报废锂电池堆存的安全隐患,避免处理不当的“有毒固废”引发生态环境问题。2021年开始新一轮锂盐价格上涨,保证了低浓度锂盐的开发及回收也能获得较好的经济效益,为锂资源回收利用新技术的开发和应用增添了市场动力。预计到2023年,废旧锂离子电池回收利用将是一个超过300亿元产值的新兴市场,其中,锂资源占可回收金属价值的一半,废旧锂离子电池锂资源回收市场前景令人瞩目。

1 锂盐生产与回收

1.1 锂资源的来源

以碳酸锂和氢氧化锂为代表的锂化合物生产方法有很多[1-3],从原料来源途径可分为以锂辉石或锂云母矿生产锂盐、以盐湖卤水或地下卤水生产锂盐和以废旧锂电池材料生产锂盐3条途径。中国以锂辉石为原料生产为主,国外以盐湖卤水为原料生产为主。目前,以废旧锂电池材料为原料生产锂盐是锂盐生产的新途径,主要受技术成本与经济效益制约,随着锂资源紧缺及锂盐价格不断攀升,现已成为研究开发的热点。

1.2 锂盐生产工艺

锂盐的生产工艺可分为沉淀法、萃取法、电解法和吸附法。其中,高浓度锂盐原料适合采用沉淀法,低浓度锂盐原料适合采用吸附法,工业生产中大多采用的是沉淀法。吸附法属于锂盐生产的新途径,以盐湖提锂为代表,是当前低浓度提锂研究的热点。吸附法是利用对锂离子具有高度选择性的吸附剂与之发生交换反应,再通过洗脱吸附的锂离子获得较高纯度的含锂溶液,经过蒸发富集,进一步通过各种工艺过程制备不同锂盐产品。吸附剂包括有机树脂和锂离子筛吸附剂等。

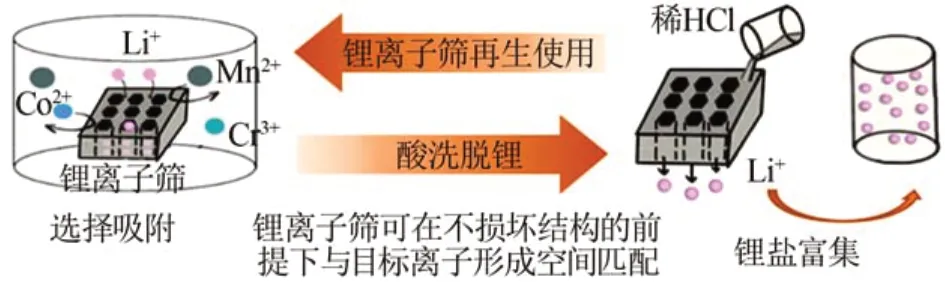

其中,锂离子筛吸附法具有锂选择性好、回收率高、适应性强、工艺操作简单和二次污染较小等特点。锂离子筛可以从低浓度含锂溶液中选择性吸附提锂,进一步加工为电池级碳酸锂或氢氧化锂,从而实现锂资源循环利用,其原理如图1所示。目前,锂离子筛提锂的有效实施必须首先解决大吸附容量、长寿命和低成本锂离子筛的生产供应问题,关键是开发出达到工业技术要求的锂离子筛吸附剂。常用吸附容量较大的无机吸附剂有锰系锂离子筛、磷酸盐型锂离子筛、锑盐锂离子筛和铝盐锂离子筛。锰系锂离子筛吸附容量较大,已应用于盐湖卤水提锂开发的研究,但存在脱附再生时溶损率高、循环使用寿命未达到设计要求(至少100次)等技术瓶颈[4-6]。由于锂离子筛吸附法提取锂工艺技术的改进潜力巨大,大规模生产的预期成本比较低,国内外许多企业仍不断投入巨资进行技术开发。由于废旧锂离子电池材料的成分相对固定,利用废旧锂离子电池材料可制备性价比更高的锰系锂离子筛,此工艺有望成为构建低浓度含锂溶液提锂技术的关键路线。

图1 锂离子筛吸附原理示意图Fig.1 Diagram of adsorption principle for lithium ion sieve

2 废旧锂离子电池材料制备锂离子筛技术

2.1 锰系锂离子筛的制备与改性

锰系离子筛具有高选择性、高吸附量及高吸附速率等优点,特别适合从低浓度含锂水溶液中提锂,是目前的研究热点之一。锰系锂离子筛前驱体的制备方法包括高温固相法、共沉淀法、溶胶-凝胶法、水热法和微波烧结法等。工业上锰系锂离子筛[7-8]是将锰盐和锂盐固体以特定比例混合,在400~800 ℃下焙烧形成锰系锂离子筛前驱体,然后用稀盐酸水溶液脱去前驱体中锂离子,根据烧结温度和锂锰比不同,形成不同结构和组成的锰系锂离子筛,工艺原理如图2所示。常用的锂离子筛前驱体的化学组成为LiMn2O4、Li1.33Mn1.67O4、Li1.4Mn1.6O4,这些锂离子筛前驱体经酸洗后可分别得到离子筛λ-MnO2、MnO2·0.4H2O 和MnO2·0.5H2O。

图2 锰系锂离子筛制备原理Fig.2 Preparation principle of manganese based lithium ion sieve

锰系锂离子筛的缺点是在酸洗及使用过程中难以保持稳定的尖晶石结构,溶解损失大,因此循环性能较差,不利于工业应用。李会泉等[9]采用水热法制备了低溶损率的富锂锰系锂离子筛,具有工业化应用前景。通过增大Li在锰系锂离子筛中的配比,制备富锂的锂离子筛前驱体,可以提供更多的H-Li交换位点,不仅可以提高离子筛的饱和吸附容量,而且减少了易溶损的低价态锰含量。刘炳光等[10]通过电解氧化方法将锰系锂离子筛中残余Mn3+氧化转化,为降低锰系锂离子筛的溶损率提供了新思路。

针对锰系锂离子筛溶损大的问题,目前主要以成型、表面包覆和掺杂3 种方式对其进行改进。成型均由粉状锂离子筛加入黏结剂或成型剂复合制得,成型后的锂离子筛表面积和强度增加、可进行柱式和塔式填料装填,基本能保持粉状离子筛的交换性能,化学稳定性提高,可使锰溶损率降低[11-12]。表面包覆是在锰系锂离子筛表面包覆耐酸性良好的SiO2、TiO2、ZrO2或Al2O3等纳米氧化物,在一定程度上提高锰系锂离子筛的性能。锰系锂离子筛掺杂主要掺杂钴、镍、铬、铁或铝等金属提高其性能和降低锰溶损率[13-14]。由于钴、镍、铬、铁或铝掺杂取代了锰系锂离子筛尖晶石结构中部分三价锰,提高了锰的平均价态,不仅减少Mn3+歧化反应发生,而且掺杂金属的M—O(M为Co、Ni、Cr、Fe、Al)键能比Mn—O键能大,可以提高尖晶石结构的稳定性,从而减少锰的溶损,以提高锰系离子筛的循环使用寿命。此外,可以通过掺杂方式赋予锰系锂离子筛导电性,通过电化学反应强化吸脱附性能,通过电化学氧化提高锰系锂离子筛中锰的平均价态,减少Mn3+歧化反应的发生,从而降低溶损率[15]。

2.2 以废旧锰酸锂电池正极材料制备锰系锂离子筛

随着废旧锂离子电池爆发式增长,预计2025年废旧锂离子电池报废量将达到高峰。但是,目前废旧锂离子电池回收企业对于不含镍、钴等高价值金属的锰酸锂电池的回收利用积极性不高。将废旧锂离子电池视为“城市锂矿资源”,其开发不仅可以有效解决资源浪费与环境污染的问题,而且能够缓解日益紧张的锂资源供应。以废旧锰酸锂电池材料为原料开发出质优价廉的锰系锂离子筛,可提高废旧锰酸锂电池回收利用的附加值,解决以化工原料生产锰系锂离子筛成本过高的问题,也有利于锰系锂离子筛的应用推广。

废旧锰酸锂电池正极材料中的锰酸锂为尖晶石结构,化学组成通常为LiMn2O4,其Li、Mn 物质的量比只有0.5。直接用酸洗脱锂得到锰系锂离子筛是λ-MnO2,其H-Li交换点位少,不仅Li+理论吸附容量低,而且锰溶损率也高。锰酸锂LiMn2O4脱锂后制得锂离子筛的吸附容量只有25 mg/g,稀酸脱锂时的锰损率高达5%~10%。因此,废旧锰酸锂电池正极材料直接作为锂离子筛前驱体技术的经济性较低。锰系锂离子筛前驱体在Li、Mn 物质的量比较高(1.0~1.2)的情况下,形成的锰系锂离子筛吸附容量大,但结构和性能稳定性差;锰系锂离子筛前驱体在Li、Mn 物质的量比较低的情况下(0.3~0.5),形成锰系锂离子筛的吸附容量较小,但结构和性能稳定性较高。因此,有必要将废旧锰酸锂电池正极材料进行高温化学反应补锂,增加锰系锂离子筛的H-Li交换点位,制备出富锂的锰系锂离子筛前驱体,酸洗脱锂后将得到吸附容量大的锰系锂离子筛。值得一提的是,这一过程需要注意高温条件下补锂操作的有效性。文献[16]报道,在实施高温化学补锂操作后,锂离子筛锰溶损率降低至5%左右,但吸附容量仅为15 mg/g左右,推测其主要原因是600 ℃以上的高温操作使锂容易升华损失,导致不能形成高Li、Mn物质的量比的锰系锂离子筛前驱体。

采用废旧锂离子电池材料代替高纯度化学试剂或工业原料制备锂离子筛,最关心的是废旧锂离子电池材料中“杂质”对锂离子筛性能的影响。比较有代表性的是废旧锂离子电池中含量较高的铝材料,在制筛过程中将其完全分离去除会增加预处理的难度和成本。已有研究显示[17-18],铝掺杂对于锂离子筛性能提升具有积极作用。在此基础上,本研究团队利用废旧锂离子电池材料中的“杂质”铝,制备出一种负载在氧化铝载体上的铝掺杂锰系锂离子筛填料,其化学组成为H1.33AlxMn1.67O4.yAl2O3,其中,x=0.03~0.33,y=0.06~0.18,吸附容量可达到48~54 mg/g,对锂离子的回收率高达95%,吸脱附10次后溶解损耗小于1%,应用性能稳定,具有工业应用前景[19]。铝杂质掺杂的积极作用主要体现在4 个方面:1)原位形成的氧化铝可作为载体,使锰系锂离子筛能够直接加工成为各种形式的填料,方便应用于工业吸附柱吸附和脱附;2)氧化铝包覆在锰系锂离子筛表面,可在一定程度上抵抗酸溶解,降低锰系锂离子筛的溶损率;3)氧化铝作为载体扩大了锰系锂离子筛的表面积,加快了锂离子吸脱附速度,缩短了吸脱附的平衡时间;4)铝掺杂在一定程度上增强了锰系锂离子筛脱锂后分子结构的稳定性,能够延长其循环使用寿命。在锰系锂离子筛前驱体的设计中选取了中等Li、Mn 物质的量比(0.75~0.85),使锂离子筛既有较高的吸附容量,也有较高的结构和性能稳定性。特别是制备了铝掺杂锰系锂离子筛前驱体,大大提高了锰系锂离子筛的结构稳定性,锂离子完全脱附后,铝掺杂在维持锂离子筛分子特有的微孔模板结构,在防止模板结构收缩和塌陷方面起到积极作用。在补锂过程中,先使原料中的“杂质”铝与氢氧化锂反应形成铝酸锂后再进行高温合成,解决了锂盐在高温下升华损失的问题,提高补锂有效性及制备操控过程的准确性。

2.3 以废旧三元锂电池正极材料制备锂离子筛

废旧三元锂电池正极材料为钴酸锂、镍酸锂和锰酸锂的固溶体材料,由于锰盐经济价值相对钴盐、镍盐低很多,企业从废旧锂离子电池材料中分离回收锰的经济驱动力和积极性并不高。新的行业规范要求钴镍锰的综合回收率应不低于98%,以节约资源和保护环境。将低价值的锰盐深加工为锰系锂离子筛,具有巨大的经济和社会价值[20-21]。

采用废旧三元锂电池正极材料制备锰系锂离子筛首先要解决锂锰与钴镍的分离问题,需要先将高价态钴镍锰酸锂进行还原后才能被酸、碱或络合物溶液浸取或溶解,过程中需要消耗大量的化学还原剂及酸、碱或络合物等。废旧三元锂电池正极材料的还原,常用“高温碳还原”和“高温预处理+还原剂”两种方法[22],还原剂或碳源可以选用废旧锂电池材料中的导电碳材料、有机黏合剂和外加碳材料,但600°C 以上的高温还原过程中伴随着锂的热损失。硫化物、亚硫酸盐、过氧化氢、水合肼、氢气、糖类、有机酸等强还原剂,可以在较低温度下将高价态的钴镍锰酸锂还原为可溶性或可浸取的低价态金属盐[23-26],但在技术经济性和安全环保方面仍有较大改进提升空间。选用废旧锂电池材料中的铝粉作为还原剂,将三元锂电池正极材料和铝粉混合均匀,使正极材料中高价态的钴镍锰酸锂被化学还原为低价态的钴镍锰酸锂盐的混合物,进一步制备得到含有镍钴铝掺杂的锰系锂离子筛,掺杂过程提高了锰酸锂离子筛的结构稳定性,改善了洗脱附的循环性能[27]。

2.4 以废旧锰系锂电池负极材料制备锂离子筛研究进展

因有机电解质的还原沉积,废旧锰系锂离子电池负极粉末中锂的含量可达30 mg/g,高于常见锂矿石和盐湖卤水中锂的品位。周复等[28]将废旧锰系锂离子电池中的金属元素用硫酸和双氧水浸取除去,将电极石墨粉作为锂离子筛的载体,在其上吸附锰盐和锂盐溶液,干燥后在300~600 ℃下高温焙烧,制备了石墨粉负载的锰系锂离子筛。将其用于三元锂离子电池材料浸取液中选择吸附锂离子,取得了良好的效果,饱和吸附容量达到20.7~25.2 mg/g,吸脱附10次循环的锰溶损率小于1%。废旧锰系锂离子电池负极碳材料中所含的锂盐也可以不用浸取分离,测定其中锂含量后,直接将负极碳材料浸渍在锰盐水溶液中,使锰盐吸附负载到负极碳材料上,将其干燥后放在高温炉中焙烧,可制得碳负载的锰系锂离子筛前驱体。用稀盐酸将锰系锂离子筛前驱体中的锂离子洗脱,可制得碳基锰系锂离子筛[29]。

3 锰系锂离子筛用于低浓度含锂水溶液提锂技术

3.1 由废旧锂离子电池回收锂盐

由于同时提取镍、钴盐的经济价值很高,可以分摊提锂过程的工艺成本,因此由废旧钴镍锰酸锂三元锂电池中提锂主要集中在锂含量较高、经济效益大的正极材料上。现有技术由于无法选择性回收锂盐,锂盐回收率一般为70%左右,难以达到行业规范要求的85%以上。为了提高锂的回收率,一方面需要将正极材料预处理温度降低至600 ℃以下,以减少锂的高温升华损耗;其次需要提高预处理后锂盐的浸出率;三是需要将锂盐与钴镍锰高效分离,避免进入后续其他金属分步回收流程所导致的损失。由于锂离子筛吸附法对于Li+具有高度选择性,可以实现锂盐的高效分离提纯,是目前废旧锂离子电池提锂技术的研究热点之一。

马伟等[30]公开了采用锰系锂离子筛从废旧钴酸锂电池浸取液中回收锂的方法,酸洗后得到的锂离子筛可循环使用,具有工艺简单、回收率高、环境友好等优点。张永祥等[31]公开了用λ-MnO2锂离子筛对废旧锂离子电池材料浸取液进行选择性吸附,将锂和镍钴锰分离。中科院过程工程研究所报道了一种由废旧三元锂电池生产碳酸锂产品的方法,采用氨-碳酸氢铵介质,在双氧水存在下,浸取碳还原预处理后的废旧三元锂电池正极材料,使其转化为可溶性盐,然后用锰系锂离子筛吸附提锂,再用稀盐酸使锂离子筛脱锂,进一步碳化脱锂液得到碳酸锂[32]。北京理工大学采用锰系锂离子筛在实际废旧锂离子电池材料溶液和模拟溶液中提锂,锂吸附容量分别为17.8 mg/g 和19 mg/g[33]。葛梦丹等[34]开发了一种尿素还原预处理-水浸取-锂离子筛吸附的新方法从废旧三元锂离子电池中提锂,选择采用价廉易得的尿素作为还原剂将不溶于水的三元锂电池材料还原为可溶性的锂盐和不溶性的钴、镍、锰盐混合固体,通入过量CO2水溶液浸取锂盐,之后用锂离子筛选择性分离Li+,并进一步碳化加工得到电池级碳酸锂产品,该方法具有工艺简单、二次污染小、生产成本低等优点。

3.2 由盐湖卤水提锂

杨喜云等[35]将利用废旧三元锂离子电池材料制备锰系锂离子筛应用于盐湖卤水提锂,在锂质量浓度为210 mg/L 的盐湖卤水中的吸附容量为12.3~36.3 mg/g,与采用工业原料合成的锰系锂离子筛相比,具有更好的产品性能和技术经济性[36]。王豪等[37]制备了纳米ZrO2包覆的锰系锂离子筛,经过10 次循环吸附-脱附,锰溶损率降低至0.34%,在盐湖卤水中锂吸附容量保持在24.4 mg/g,高于未包覆的锂离子筛的吸附容量(22.9 mg/g),包覆的ZrO2改善了锂离子筛的结构和吸附容量的循环稳定性。

3.3 由化工制药废水废渣提锂

现阶段,锰系锂离子筛的应用领域不仅仅局限于盐湖卤水、海水和地热水提锂,也拓展到废旧锂离子电池材料提锂和化工制药废水废渣中提锂等领域。闫光等[38]综述了粉煤灰中锂资源的提取方法,对包括锂离子筛吸附在内的各种提锂方法的优缺点进行了对比。侯永茹等[39]采用MnO2离子筛对经过预处理的粉煤灰碱性溶液中的Li+进行吸附分离,分离率为80%~85%。孙淑英等[40]公开了一种MnO2离子筛吸附法从粉煤灰中提锂的方法,适用于强碱性环境,工艺过程简单、条件温和。储政等[41]采用锰系锂离子筛从油田伴生卤水中将锂选择性吸附并分离富集,得到了较高锂回收率的优化工艺条件。

4 总结和展望

以废旧锂离子电池为原料制备的锰系锂离子筛具有性能优良、成本低等优势,通过巧用原料中的“杂质”金属元素,可制备出铝掺杂锰系锂离子筛,钴、镍、铝掺杂锰系锂离子筛等高附加值产品可以替代化学试剂、工业原料制备的锰系锂离子筛,实现变废为宝。锂离子筛工艺取代分步沉淀等化学反应分离过程,可提高锂回收率及回收纯度,减少化学药剂使用量,降低二次污染风险。通过制筛技术升级与产品迭代不断提高锂离子筛吸附容量、循环使用寿命等性能,能够大幅降低提锂工艺成本。锂离子筛可应用于废旧锂离子电池材料、盐湖卤水、化工制药含锂废水废渣的提锂工艺,特别适用于在低浓度含锂水溶液中选择性吸附提锂,可实现锂资源循环利用,应用前景广阔。