百叶轮抛磨叶片微结构区域识别及路径拼接方法研究

刘 佳,张晶晶,杨胜强,乔志杰

百叶轮抛磨叶片微结构区域识别及路径拼接方法研究

刘 佳1,2,张晶晶1,2,杨胜强1,2,乔志杰1,2

(1. 太原理工大学机械与运载工程学院,山西 太原 030024;2. 精密加工山西省重点实验室,山西 太原 030024)

叶片型面具有曲率突变特性,需进行分区域加工,其微结构区域的精确识别和抛磨路径拼接是提高叶片表面质量一致性的关键。针对此类问题,提出一种依据截面线切向量夹角变化识别前、后缘微结构区域,根据截面线法向量配准识别叶根过渡圆弧微结构区域的方法,即根据百叶轮最大加工带宽度和抛磨点匹配法分别实现前、后缘和叶根过渡圆弧微结构区域与叶盆、叶背抛磨路径的拼接。仿真及实验结果表明,该方法相较传统圆弧识别方法,能更有效保留微结构区域轮廓信息,相比未考虑路径拼接的抛磨方式,抛磨后叶片型面轮廓精度提高49.52%,表面粗糙度提高57.31%,加工质量一致性提高7.15%和11.55%,证实了微结构区域的识别及路径拼接可有效提高叶片加工质量的一致性。

叶片微结构;百叶轮抛磨;前后缘;区域识别;路径拼接

在航空发动机中,叶片是直接参与能量转换的核心动力零件,因其具有叶身薄、叶形扭、变曲率的构型特征,被公认为是一种加工难度极大的零件。叶片前、后缘和叶根过渡圆弧部位相较于叶身型面,曲率变化急剧且曲率半径极小,属于零件上的微结构区域(半径甚至会达到0.1 mm)。由于叶片型面加工误差主要集中在微结构区域,因此提高微结构区域的抛磨精度是保证叶片表面抛磨质量一致性的关键。

高精度的抛磨路径是提高叶片抛磨精度的重点,众多学者做了大量研究工作。石璟和张秋菊[1]分析了3种不同形状接触轮实现叶片抛磨,叶片型面不同区域之间抛磨余量分布的不均匀性仅用曲率分析对抛磨路径进行计算是不够的。HUAI等[2]提出了一种基于叶片参数化模型的抛磨工具头进给方式,由于叶片型面法向量方向连续变化,容易引起抛磨间距计算误差偏大。YANG等[3]提出了一种基于误差区域的路径规划方法,但其未针对提高叶片微结构区域的抛磨精度。LIN等[4]提出了一种模型重建自适应加工方法,解决叶片前、后缘抛磨问题,但是叶根过渡圆弧的抛磨问题仍未完全解决。WANG和YUN[5]提出了一种曲线长度间距优化的磨削路径生成方法,为磨削的平滑性、路径精确性提供了理论支持,该方法未考虑不同区域之间抛磨路径的拼接问题。郝炜等[6]对截面线进行加工误差补偿抛磨,未解决前、后缘处加工误差最大的问题。张明德等[7]通过加工余量计算实现前、后缘加工,由于加工余量分布不均匀难以实现稳定高效抛磨。蓝仁浩等[8]通过检测-加工的方法实现叶片型面的适应性加工,针对前、后缘抛磨仍然认为是圆角形状。张军锋等[9]在认为前、后缘是半圆形的基础上进行抛磨,对多种类前、后缘形状缺乏适应性。HUANG等[10]提出了一种基于加工精度控制的轨迹规划方法,赵欢等[11]建立了面族与复杂曲面高阶接触的随形抛磨路径规划方法,由于叶片加工误差主要集中在微结构区域,依据微结构区域型面参数规划抛磨路径难以保证加工余量的有效去除及加工质量的一致性。

本文在精确识别微结构区域的基础上,实现微结构区域与叶盆、叶背抛磨路径的拼接。对叶片截面线测量点进行B样条曲线拟合,依据截面线切向量角识别前、后缘微结构,根据截面线法向量配准识别叶根过渡圆弧微结构。根据最大加工带宽度和抛磨点匹配实现前、后缘和叶根过渡圆弧区域与叶盆、叶背抛磨路径拼接。

1 微结构区域识别

1.1 前、后缘区域识别

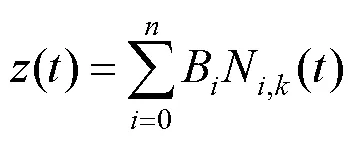

叶片型面微结构区域如图1所示,利用三维激光扫描仪测量叶片待加工模型,截取其中一条叶片截面线得到截面线数据点z(=1,2,···,),对该截面线进行三次B样条曲线拟合得到

其中,Bi为控制顶点;Ni,k为标准B样条基函数;k为B样条次数。

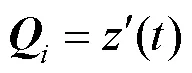

根据式(1)求取叶片截面线切向量及法向量

所求切向量和法向量如图2所示。

依据式(2)得到叶片截面线上各点的切线方程

如图3所示,根据叶片截面线数据点坐标值分布范围=[min,max],利用二分法将叶片划分为准前、后缘区域,即X=[min,mid],X=[mid,max]。

图3 前、后缘区域识别示意图

根据坐标极限值,调整准前、后缘区域截面线上叶盆、叶背部分数据点个数到相等。以mid为基准,分别向准前、后缘区域搜索,判别叶盆、叶背截面线上对应数据点的切线是否相交,若交点满足int≤min,int≥max,则所有数据点分别构成初始前、后缘区域。以最后一个交点为基准,当相邻交点之间的距离增幅超过设定误差值时,停止搜索,此时数据点所构成的区域为最终前、后缘区域。

1.2 叶根过渡圆弧区域识别

如图4所示,沿垂直于叶片截面线方向,提取一条叶片交线,叶根段交线的斜率为K,叶身段交线上各点的法向量为K(=1,2,3,···,),以K为基准,计算|K-K|(=1,2,3,···,),提取满足|K-K|≥|mean|的数据点,构成叶根过渡圆弧数据点集。

图4 叶根过渡圆弧区域识别示意图

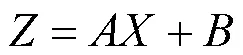

当叶片交线遍历整个叶片型面时,提取叶根过渡圆弧数据点集中位于叶身型面上的边界数据点(X,Z),(=1,2,3,···,;=1,2,3,···,),对边界数据点进行直线拟合,得

为叶片叶根边界截面线。由叶片叶根边界截面线和叶根段交线边界点构成叶根过渡圆弧区域。

2 微结构区域路径拼接

对叶片的叶盆和叶背分别进行标准双三次B样条曲面拟合,叶片抛磨采用横向抛磨方式,参数和分别为截面线方向和抛磨轴方向。

2.1 前、后缘区域路径拼接

在横向抛磨方式下,前、后缘路径的拼接体现在参数方向上。依据识别的前、后缘区域,令

判断ʺ()在该点是否变号,计算出前、后缘区域的拐点。根据最大加工误差计算前、后缘区域的最大加工带宽度,以拐点为基准,以最大加工带宽度同时向前、后缘区域边界扩展,调整前、后缘区域与叶盆、叶背的分界点为抛磨路径拼接点,实现路径拼接,如图5所示。

图5 前、后缘路径拼接示意图

2.2 叶根过渡圆弧区域路径拼接

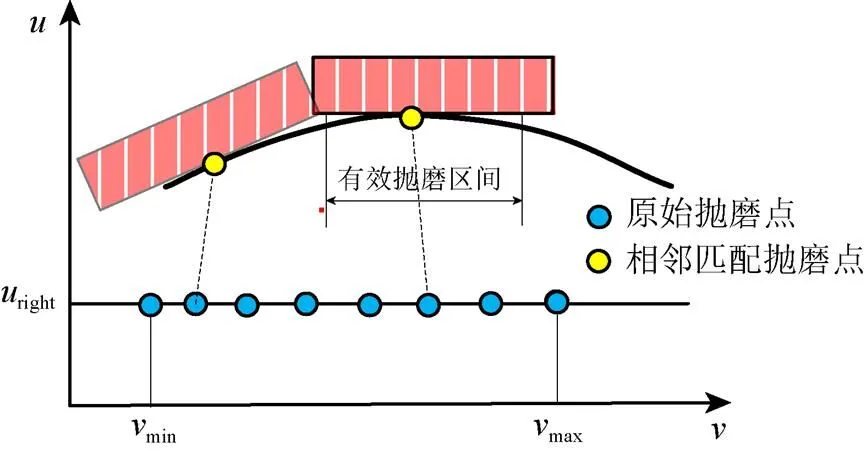

如图6所示,叶根过渡圆弧路径的拼接体现在参数方向上,将百叶轮简化为个间距为1 mm的抛磨圆,设当前抛磨点为(eight,right),叶根过渡圆弧区域边界截面线参数为(,root),依次计算所有抛磨圆圆心正下方点zz(=,1,2,3,···,)到[(right,right)],[(right,root)]区间内点的距离d(=1,2,3,···,),当d>时,说明该抛磨圆未参与抛磨,以此得到下一个抛磨点(right,right+1)。若此时,百叶轮与叶根不发生干涉,则保留该抛磨点,继续计算抛磨点到[(right,right+1),(right,root)]区间内点的距离,若百叶轮与叶根发生干涉,则原抛磨点(right,right)为最终抛磨点位置,当抛磨点遍历整个变量时,将叶根过渡圆弧边界截面线调整为(,right),从而实现抛磨路径拼接。

图6 叶根过渡圆弧路径拼接示意图

叶根过渡圆弧区域抛磨方式为纵向抛磨,路径规划方法与前、后缘区域相同,由于抛磨方式的不同,需要调整叶根过渡圆弧抛磨点位置,实现叶根过渡圆弧与叶盆、叶背区域抛磨点匹配。如图7所示,在百叶轮有效抛磨区间内,提取距离抛磨点最近原始抛磨点作为叶根过渡圆弧抛磨点,实现抛磨点在不同抛磨方式下的路径拼接。

图7 叶根过渡圆弧抛磨点匹配示意图

3 仿真及实验分析

3.1 仿真分析

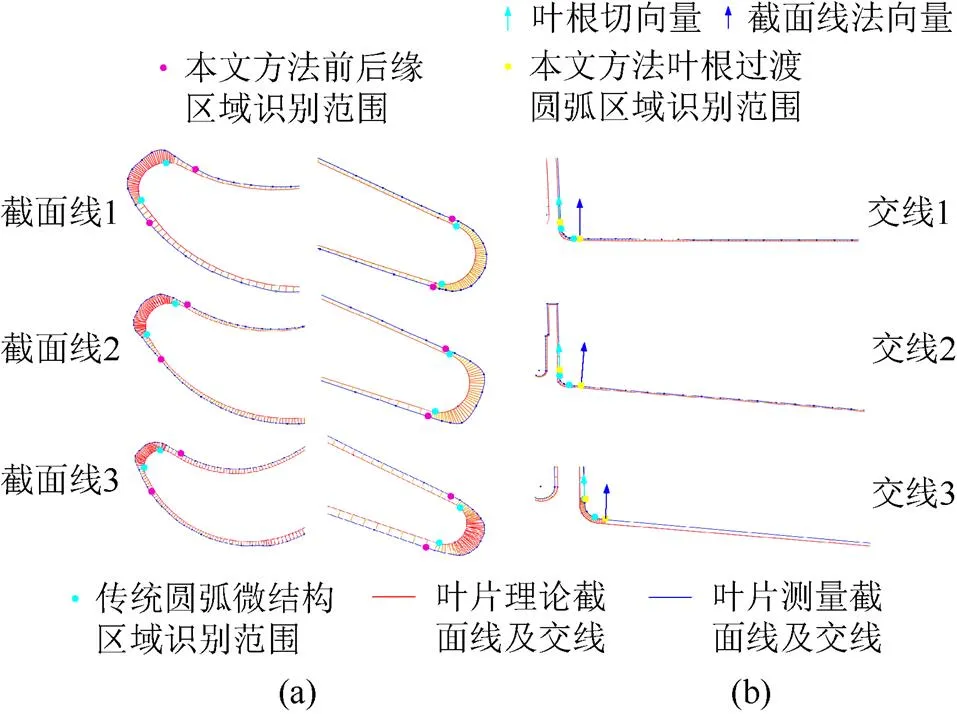

测量某叶片模型,分别截取叶片型面上3条截面线和垂直于截面线方向的3条交线来验证本文微结构区域识别的合理性(图8)。交线1为所有叶盆截面线上拐点的拟合直线,3条交线以交线1为基准,利用二分法进行提取。微结构区域识别精度对比如图9所示。

由图9可以看出,传统圆弧识别方法无法完整地识别叶片微结构区域,本文方法识别的前、后缘区域可有效包含传统方法识别的圆弧区域,并对高阶抛物线前、后缘形状有一定的适应性。所识别的微结构区域与最大加工误差分布范围一致,表明所划分的微结构区域有效识别了叶片型面的表面差异性,在保留形状信息的同时识别了上道工序的工艺信息,可为实现叶片加工余量的定量去除,提高加工质量提供理论基础。

图8 截面线及交线截取位置示意图

图9 微结构区域识别对比((a)前、后缘区域识别;(b)叶根过渡圆弧区域识别)

3.2 实验分析

依据等弦高误差法[12]规划叶盆、叶背抛磨路径,最大加工带宽度规划微结构区域抛磨路径。图10为叶片型面机器人辅助百叶轮抛磨实验,叶片抛磨加工参数见表1。为验证本文算法的合理性以及抛磨结果的可靠性,将抛磨实验结果进行对比,如图11所示。

图11中,BP1PE(BP1R)为抛磨前截面线1轮廓度(表面粗糙度),ICAP1PE(ICAP1R)为未考虑抛磨路径拼接抛磨后截面线1轮廓度(表面粗糙度),CAP1PE(CAP1R)为考虑抛磨路径拼接抛磨后截面线1轮廓度(表面粗糙度),其余截面线同理。MICAP1PE (MICAP1R)为未考虑抛磨路径拼接抛磨后截面线1轮廓度误差(表面粗糙度误差),MCAP1PE (MCAP1R)为考虑抛磨路径拼接抛磨后截面线1轮廓度(表面粗糙度),其余截面线同理。

1:六自由度机器人;2:被加工叶片;3:百叶轮;4:气动马达;5:四工位换轮平台;6:ATI六维力传感器;7:上位机;8:PLC控制器;9:示教器;10:机器人控制柜

表1 叶片抛磨加工参数

由图11(a)和(c)可知抛磨前,3条截面线轮廓度和表面粗糙度平均值分别为0.263 mm和1.53 µm,未考虑路径拼接抛磨时,3条截面线轮廓度和表面粗糙度平均值分别为0.063 mm和0.26 µm,考虑路径拼接抛磨时,3条截面线轮廓度和表面粗糙度平均值分别为0.032 mm和0.10 µm。相较于抛磨前,抛磨后3条截面线轮廓度和表面粗糙度均有所提升,未考虑路径拼接抛磨时,分别提升75.97%和83.29%,考虑路径拼接抛磨时,分别提升87.87%和92.86%。该现象表明,考虑路径拼接相比未考虑路径拼接抛磨,叶片截面线轮廓度和表面粗糙度有更大地提升,且轮廓度提高了49.52%,表面粗糙度提高了57.31%。

由图11(b)和(d)可知,未考虑路径拼接抛磨时,3条截面线轮廓度和表面粗糙度提升方差值分别为0.57%和0.23%,考虑路径拼接抛磨时,3条截面线轮廓度和表面粗糙度提升方差值分别为0.44%和0.30%。该结果说明,在基本不损失表面粗糙度提升率情况下,考虑路径拼接相比未考虑路径拼接抛磨,叶片截面线轮廓度提升的一致性更高,且与抛磨前相比,截面线轮廓度和表面粗糙度加工质量一致性分别提高了7.15%和11.55%。

图11 叶片截面线抛磨实验结果及对比((a)叶片截面线轮廓度;(b)叶片截面线轮廓度误差对比;(c)叶片截面线表面粗糙度;(d)叶片截面线表面粗糙度误差对比)

综上所述,叶片在考虑路径拼接抛磨后,截面线轮廓度和表面粗糙度平均值分别为0.032 mm和0.10 µm,符合叶片抛磨要求,且考虑路径拼接的抛磨质量高于未考虑路径拼接的抛磨质量,轮廓度提高了49.52%,表面粗糙度提高了57.31%。相比抛磨前,考虑路径拼接抛磨的加工质量一致性分别提高了7.15%和11.55%。其说明本文方法能够精确识别叶片微结构区域,并通过抛磨路径拼接,可有效降低微结构区域加工误差,提高叶片加工质量的一致性。

4 结束语

本文方法通过截面线切向量角识别叶片前、后缘区域,对高阶抛物线前、后缘形状具有一定的适应性,提高了前、后缘区域识别精度。根据最大加工带宽度和抛磨点匹配将微结构区域边界进行修正,实现微结构区域和叶盆、叶背区域抛磨路径的拼接,提高了抛磨路径的连续性。

抛磨实验表明,微结构区域的精确识别和抛磨路径拼接使叶片型面轮廓精度提高49.52%,表面粗糙度提高57.31%,加工质量一致性提高7.15%和11.55%,在满足叶片型面加工要求的同时,提高了加工质量一致性。

[1] 石璟, 张秋菊. 六轴联动叶片砂带抛磨中接触轮姿态的确定[J]. 机械科学与技术, 2010, 29(2): 196-200.

SHI J, ZHANG Q J. Determination of contact wheel position and orientation for six-axis blade CNC abrasive belt, grinding system[J]. Mechanical Science and Technology for Aerospace Engineering, 2010, 29(2): 196-200 (in Chinese).

[2] HUAI W B, SHI Y Y, TANG H, et al. An adaptive flexible polishing path programming method of the blisk blade using elastic grinding tools[J]. Journal of Mechanical Science and Technology, 2019, 33(7): 3487-3495.

[3] YANG J H, ZHANG D H, WU B H, et al. A path planning method for error region grinding of aero-engine blades with free-form surface[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1-4): 717-728.

[4] LIN X J, CHEN Y, WANG Z W, et al. The research of model restructuring about leading edge and tailing edge of precision forging blade for the adaptive machining technology[J]. Acta Aeronautica et Astronautica Sinica, 2015, 35: 1695-1703.

[5] WANG W, YUN C. A path planning method for robotic belt surface grinding[J]. Chinese Journal of Aeronautics, 2011, 24(4): 520-526.

[6] 郝炜, 蔺小军, 单晨伟, 等. 薄壁叶片前后缘加工误差补偿技术研究[J]. 机械科学与技术, 2011, 30(9): 1446-1450.

HAO W, LIN X J, SHAN C W, et al. Research on the machining error compensation for the leading and trailing edges of thin-walled blade[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(9): 1446-1450 (in Chinese).

[7] 张明德, 蔡汉水, 谢乐, 等. 航发叶片前后缘数控砂带磨削关键技术研究[J]. 机械科学与技术, 2018, 37(5): 797-803.

ZHANG M D, CAI H S, XIE L, et al. Research on key technology of CNC abrasive belt grinding for aircraft engines blade edges[J]. Mechanical Science and Technology for Aerospace Engineering, 2018, 37(5): 797-803 (in Chinese).

[8] 蓝仁浩, 黄云, 陈贵林, 等. 航空发动机叶片精密自适应砂带磨削技术及试验研究[J]. 航空制造技术, 2018, 61(15): 16-24.

LAN R H, HUANG Y, CHEN G L, et al. Self-adaptive belt grinding technology and its experimental research on aero-engine blade[J]. Aeronautical Manufacturing Technology, 2018, 61(15): 16-24 (in Chinese).

[9] 张军锋, 史耀耀, 蔺小军, 等. 航空发动机叶片前后缘自由式砂带抛光技术[J]. 航空学报, 2017, 38(3): 247-255.

ZHANG J F, SHI Y Y, LI X J,,et al. Freestyle belt polishing technology for leading and trailing edges of aero-engine blade[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(3): 247-255 (in Chinese).

[10] HUANG Z, SONG R, WAN C B, et al. Trajectory planning of abrasive belt grinding for aero-engine blade profile[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(1-4): 605-614.

[11] 赵欢, 姜宗民, 丁汉. 航空发动机叶片叶缘随形磨抛刀路规划[J]. 航空学报, 2021(10): 256-266.

ZHAO H, JIANG Z M, DING H. Tool path planning for profiling grinding of aero-engine blade edge[J]. Acta Aeronautica et Astronautica Sinica, 2021(10): 256-266 (in Chinese).

[12] 吴福忠. 点云曲面等残留高度刀具路径规划[J]. 计算机集成制造系统, 2012, 18(5): 965-972.

WU F Z. Constant scallop-height tool path planning for point cloud surface[J]. Computer Integrated Manufacturing Systems, 2012, 18(5): 965-972 (in Chinese).

Research on microstructure region identification and path splicing method of abrasive cloth wheel polishing blade

LIU Jia1,2, ZHANG Jing-jing1,2, YANG Sheng-qiang1,2, QIAO Zhi-jie1,2

(1. School of Mechanical and Transportation Engineering, Taiyuan University of Technology, Taiyuan Shanxi 030024, China; 2. Key Laboratory of Precision Machining, Taiyuan Shanxi 030024, China)

The blade profile is characteristic of abrupt curvature and needs to be processed in different areas. The precise identification of the microstructure area and the splicing of the polishing path are the key to improving the consistency of the blade surface quality. To address this problem, this paper proposed to identify the front and rear edge microstructure areas based on the tangent vector angle of the section line, and to identify the root transition arc microstructure area based on the normal vector registration of the section line. According to the matching of the maximum processing belt width and the polishing point, the transition arc microstructure area of the front, the rear edge, and the blade root was spliced with the blade pot and the blade back polishing path, respectively. Simulation and experimental results show that compared with traditional arc recognition methods, the proposed method can more effectively retain the contour information of the microstructure area. Compared with the polishing method without path splicing, the accuracy of the blade profile after polishing increased by 49.52%, the surface roughness by 57.31%, and the consistency of the processing quality by 7.15% and 11.55%. These results prove that the identification of the microstructure area and the path splicing can effectively improve the consistency of the blade processing quality.

blade microstructure; abrasive cloth wheel polishing; front and rear edges; area recognition; path splicing

1 December,2021;

National Natural Science Foundation of China (5210051406); Shanxi University Science and Technology Innovation Project (RD2000003620)

TP 391

10.11996/JG.j.2095-302X.2022040715

A

2095-302X(2022)04-0715-06

2021-12-01;

2022-02-25

25 February,2022

国家自然科学基金项目(5210051406);山西省高校科技创新项目(RD2000003620)

刘 佳(1987-),女,讲师,博士。主要研究方向为精密零件表面光整加工技术。E-mail:liujia@tyut.edu.cn

LIU Jia (1987-), lecturer, Ph.D. Her main research interest covers surface finishing technology of precision parts. E-mail:liujia@tyut.edu.cn