某三厢轿车前排风噪问题的诊断与优化

李 星,徐锟涛,梁 涛,屈少举,邓 休,汪国民

(1.东风汽车集团股份有限公司技术中心,武汉 430058;2.襄阳达安汽车检测中心有限公司,湖北 襄阳 441004)

0 引言

当汽车高速行驶时,风噪声是车内噪声的主要成分[1],当车速超过100 km/h时,外后视镜、A柱、雨刮及前风挡玻璃区域产生的气动噪声成为车内噪声的主要来源[2-3],其中,外后视镜作为一个钝头体暴露在高速对流空气中,附近区域内的涡流结构较为复杂,是气动噪声产生的重要区域[4];侧窗玻璃因其自身的声学特性成为汽车气动噪声主要传递路径[5],而外后视镜距离侧窗玻璃较近,因此,外后视镜气动噪声成为车内风噪声的重要成因之一[6],是汽车风噪声开发的重点工作。声学风洞试验是汽车风噪开发的重要手段,王亓良等[7]利用声学风洞试验对外后视镜造型进行了优化研究,采用镜壳与侧窗喇叭口结构、镜柄减薄两个方案,有效降低了外后视镜气动噪声。近年来,车内风噪数值仿真手段广泛应用于汽车风噪开发中,刘功文等[8]、徐旭等[9]分别利用格子玻尔兹曼方法与统计能量方法对外后视镜风噪进行仿真优化,证明了安装支架厚度减薄、安装支架上表面保持水平或略微上翘可优化车内风噪声。由于声学风洞试验成本较高、车内风噪数值仿真计算代价较大,不少工程师及学者利用外流场结构特点分析气动噪声性能,胡春红等[10]、王俊等[11]、姜豪等[12]、叶佳等[13]分别利用外流场数值计算方法,通过外后视镜区域的流场结构特征分析气动噪声大小,并对外后视镜基座及镜壳的局部结构进行了优化,最终改善了车内风噪声。仿生学是汽车风噪优化的另一个热点研究方向,外后视镜表面采用非光滑或凹坑结构,可改善相关区域内的流场结构,减小气动噪声[14-15],但由于外观感知质量的限制,仿生结构暂未在汽车风噪中得到应用。隔声玻璃的隔音性能优于普通单层玻璃,将隔声玻璃应用于汽车中,可有效改善车内风噪声[16-17],但隔声玻璃的成本相对较高,应用范围受到限制。因此,外流场仿真分析与试验相结合的风噪声优化方法,可较快地分析问题原因、寻找改善方案、验证改善效果,工程实用性更强,是样车阶段汽车风噪声问题诊断与优化的重要手段。

本文以某三厢轿车为研究对象,针对其在时速80 km/h以上时出现的前排“卟啦”风噪声问题进行诊断与优化。首先,结合道路主观评价与客观测量,定位噪声源位置为前门玻璃区域;然后,通过外流场仿真分析、断面结构分析、噪声理论分析与试验验证,证明该噪声为空腔噪声,并确定空腔结构优化方案;接着,通过外流场仿真分析及客观测量,定位外流场问题源头为外后视镜基座尾部结构,并提出局部造型优化方案;最后,采用以上优化方案,解决了“卟啦”风噪声问题,显著提升了车内风噪声品质。

1 问题描述

某三厢轿车在样车阶段的试验过程中,车辆在80 km/h以上匀速行驶时车内出现“卟啦”风噪声,100 km/h时尤为突出,与“沙沙声”、“呼呼声”等常见风噪声的特征有明显区别,而80 km/h匀速行驶是用户最常用的市区工况之一,故该问题易引起用户抱怨。通过主观评价发现,该风噪声主要位于前侧窗区域。

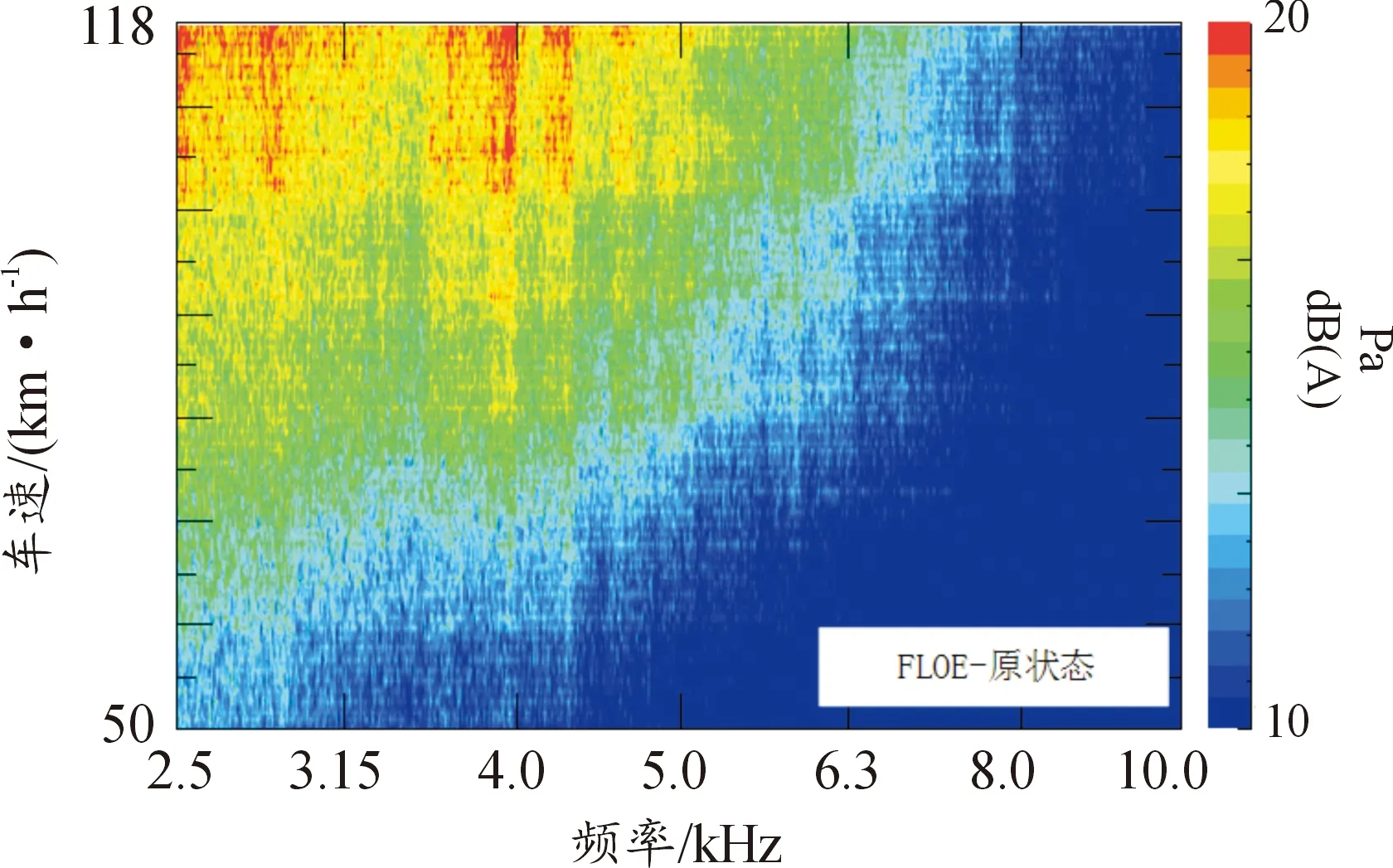

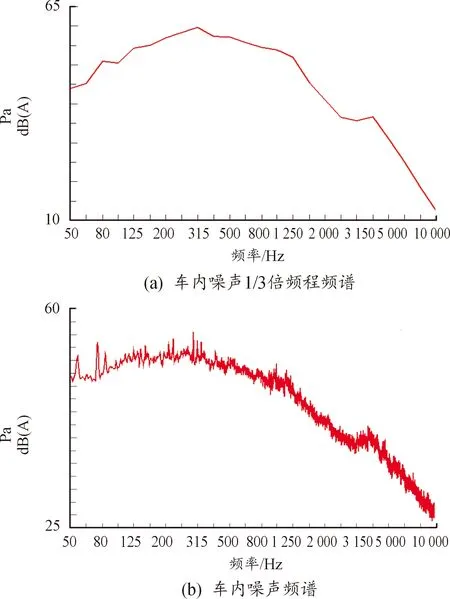

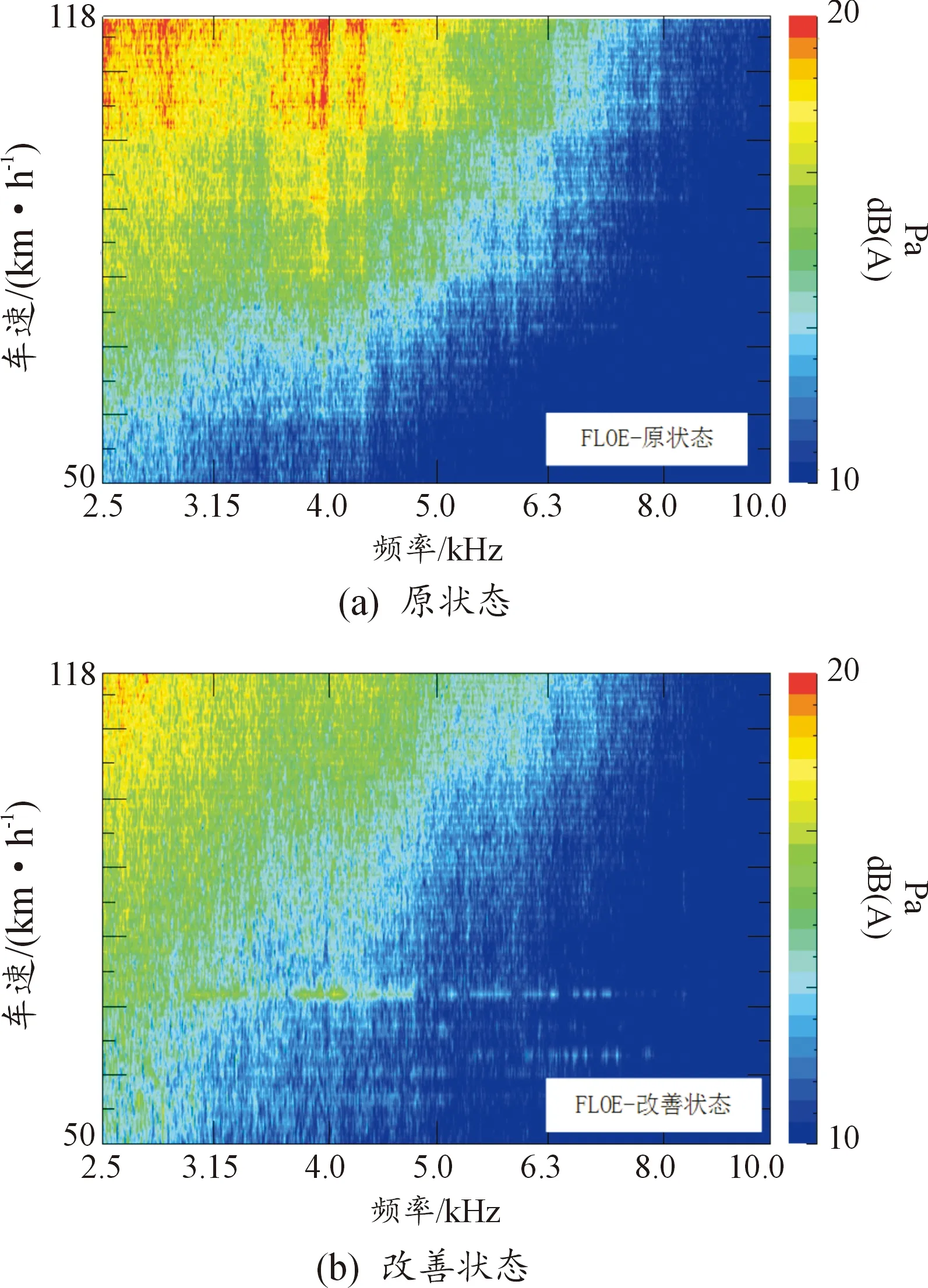

为进一步明确该风噪声的来源,在光滑沥青路上对该问题工况进行了噪声数据采集,采样频率25.6 kHz,传声器位于主驾座椅外耳处,气象条件为:阴天,气温26 ℃,风速1.0~1.5 m/s,逆风。分别测试了50~120 km/h缓加速工况及100 km/h匀速行驶工况下的车内噪声数据,其中,缓加速工况的平均加速度约为0.5 m/s2,结果分别如图1、图2所示,其中FLOE表示驾驶员外耳测点。

图1 50~120 km/h缓加速工况下车内噪声数据图

图2 100 km/h匀速行驶工况下车内噪声曲线

对图1进行分析可以发现,80~120 km/h车内噪声在3.5~5.4 kHz频率段存在明显的异音带。从图2可以发现,车内噪声1/3倍频程频谱在4 kHz中心频率处存在明显峰值,车内噪声频谱在3.5~6.4 kHz频率段存在明显峰值,该频谱曲线的光顺度特征所对应的风噪声性能不良[18],与主观评价结果一致。根据经验,推断3.5~6.4 kHz频率段的异常峰值可能是导致该问题的原因。利用LMS Test.Lab软件,对该噪声信号进行回放与滤波对比评价,结果显示:噪声信号3.5~6.4 kHz频率段被滤波后,“卟啦”风噪声消失,从而证明该风噪声问题主要是由3.5~6.4 kHz频率段的异常峰值引起。

2 噪声源识别

2.1 噪声源定位

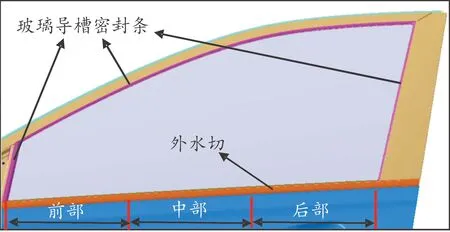

主观评价判断该风噪声主要来自于前侧窗玻璃区域,为定位噪声源位置,先对前门玻璃导槽密封条及外水切进行全密封处理,然后利用开窗法逐步进行主观评价与客观测量,前侧窗玻璃密封结构示意图如图3所示。结果显示:该风噪声问题与玻璃导槽密封条的密封无关,只与外水切区域的密封相关。

图3 前侧窗玻璃密封结构示意图

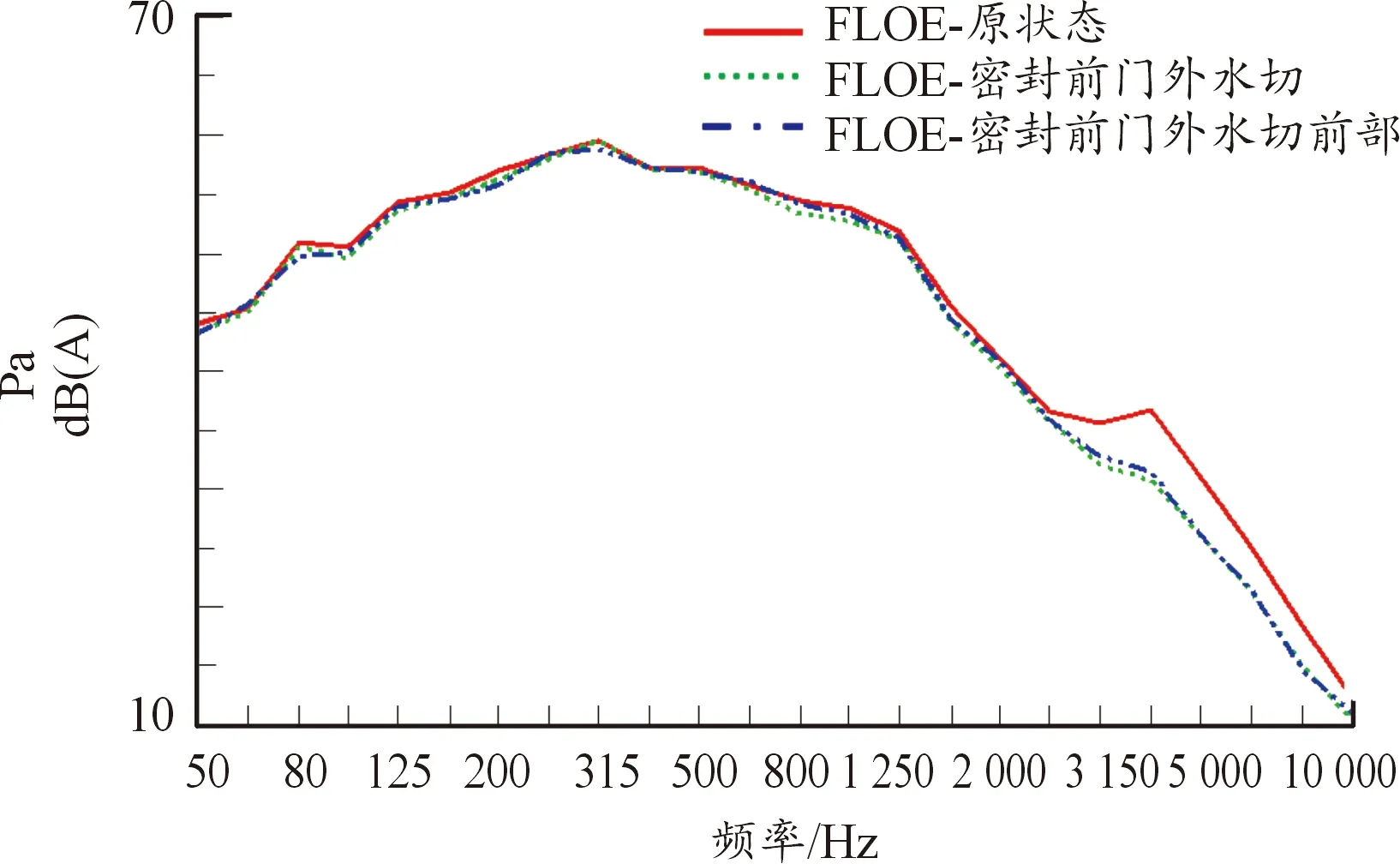

100 km/h匀速行驶时,前门外水切密封前后的车内噪声数据如图4所示,实线为原状态,虚线为前门外水切密封状态。可以看出,前门外水切密封后,车内噪声在3.5~6.4 kHz频率段整体下降4~6 dB(A),说明该风噪声来源于前门外水切区域。

图4 前门外水切密封前后车内噪声数据曲线

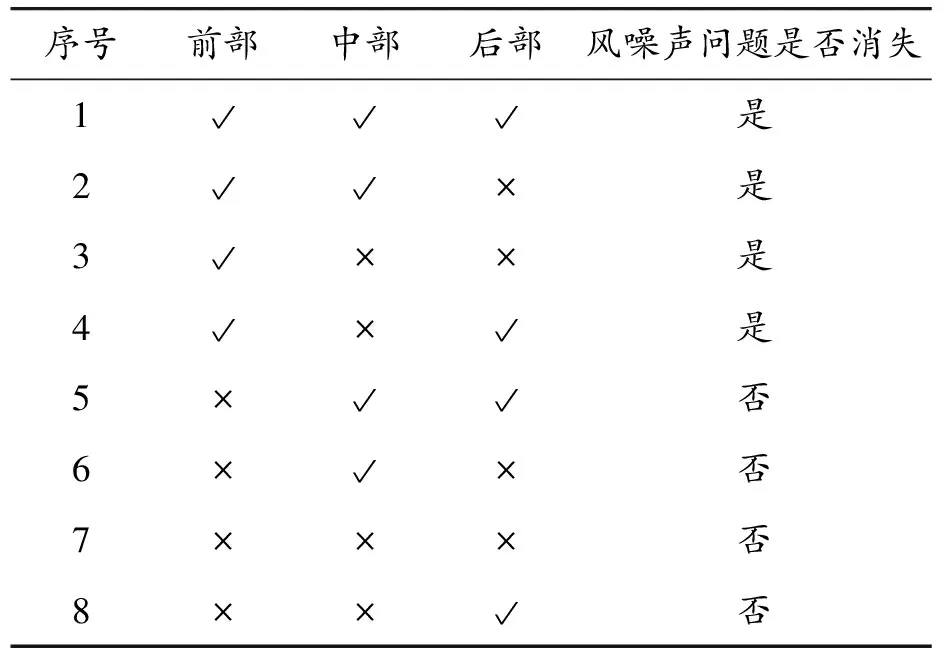

为进一步定位噪声源位于前门外水切的具体位置,按照图3所示将前门外水切分为前部、中部、后部等3个区域,对以上3个区域的8种密封组合方式进行主观评价与客观测量。前门外水切所有密封组合方式的风噪主观评价结果见表1。从表1可以发现,前门外水切前部密封处理后,该风噪声问题消失,前门外水切中部及后部区域的密封状态对该风噪声问题无影响。

表1 前门外水切各密封组合方式的风噪主观评价结果

表中:√表示对应区域密封处理,×表示不处理

前门外水切各密封组合方式的客观测量结果与主观评价一致。外水切原状态、整体密封、仅前部密封等3种状态的车内噪声数据见图5,实线为外水切原状态,虚线为外水切整体密封状态,点划线为外水切前部密封状态。可以看出,外水切前部密封与整体密封均可大幅改善车内噪声在3.5~6.4 kHz频率段的异常峰值,且二者的改善幅度相当,说明该风噪声问题是由前门外水切前部区域的密封引起。

图5 前门外水切不同密封方式的车内噪声数据曲线

参考“源-路径-响应”分析法,同时在前门玻璃内表面底部布置3个传声器,测量前门玻璃底部不同位置的噪声数据,作为噪声源精确定位的参考。前门玻璃内表面底部传声器位置示意图见图6,其中L1、L2、L3分别为前部、中部、后部位置传声器。

图6 前门玻璃内表面底部传声器位置示意图

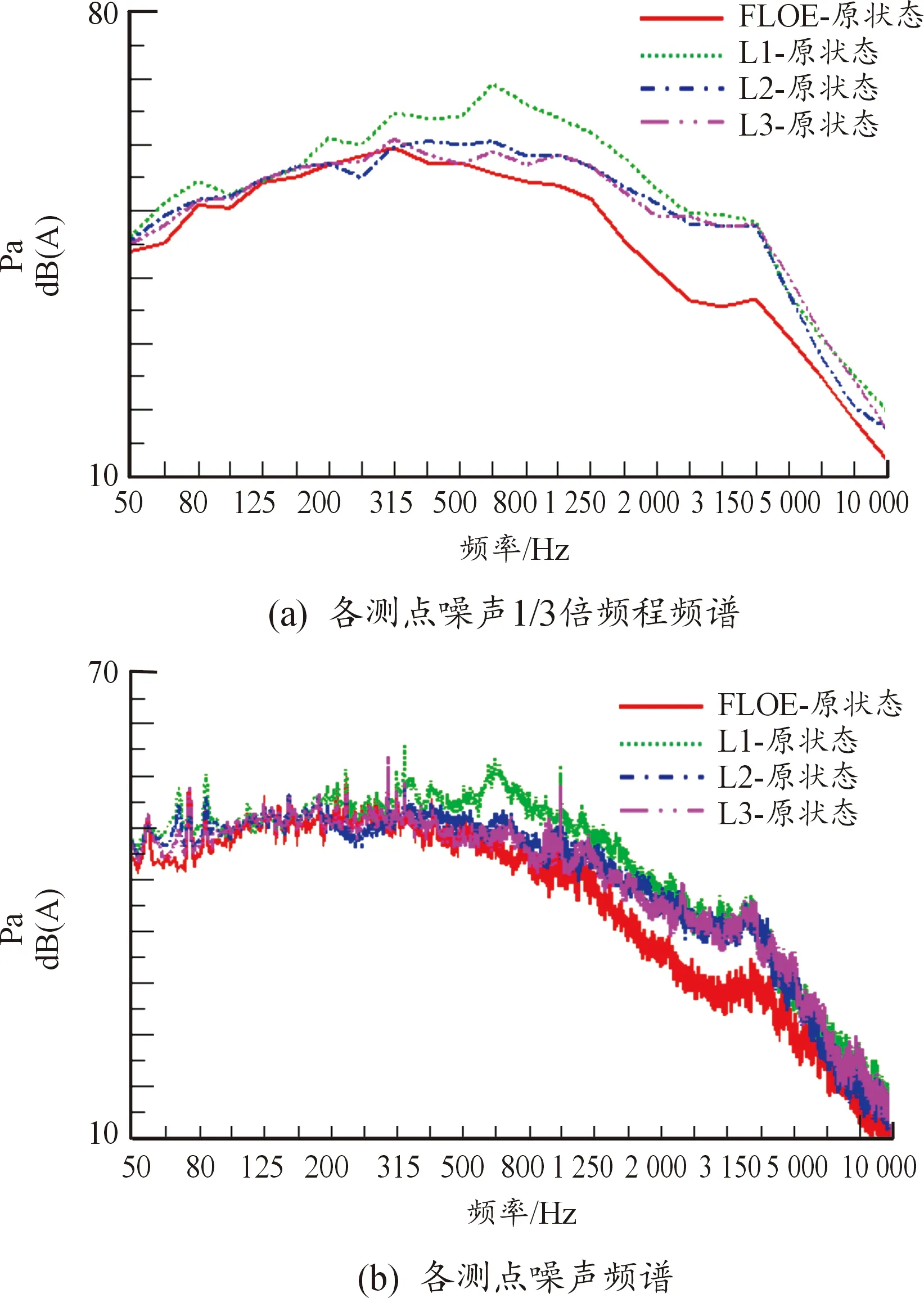

在外水切原状态下,前门玻璃内表面底部测点与主驾外耳噪声数据见图7,实线为主驾外耳测点,虚线为L1测点,点划线为L2测点,双点划线为L3测点。可以看出,在4 kHz中心频率带处及3.5~6.4 kHz频率段内,上述3个测点均存在与主驾外耳相近的峰值。

图7 前门玻璃内表面底部测点与主驾外耳噪声数据曲线

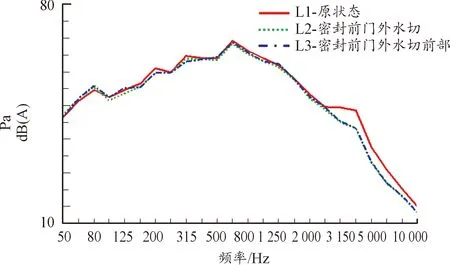

外水切原状态、整体密封、仅前部密封等3种状态,玻璃内表面前部L1测点的噪声数据见图8,实线为原状态,虚线为外水切整体密封状态,点划线为外水切前部密封状态。可以看出,前部L1测点噪声在3.5~6.4 kHz频率段的改善效果与主驾外耳相当;采用相同的方法对中部及后部测点噪声数据进行分析,分析结果与前部L1测点一致。

图8 3种状态下前门玻璃内表面前部测点噪声数据

根据该风噪声的问题频率范围,在噪声A计权声压级1/3倍频程曲线上,将3.15~8 kHz中心频率处声压级的累积和定义为累计声压分值,用来表征该频率段内风噪声的大小。语音清晰度是声品质评价的重要指标,广泛应用于风噪声性能的评价。因此,本文将累计声压分值与语音清晰度作为该风噪问题改善效果的评价指标,对前门玻璃内表面底部测点的噪声数据进行分析,结果见表2、表3。

表2 不同状态下前门玻璃内表面底部测点累计声压分值 dB(A)

表3 不同状态下前门玻璃内表面底部测点语音清晰度 %

从表2可以看出,外水切整体密封后,L1、L2、L3三个测点累计声压分值的改善量基本相当,均在22.0 dB(A)左右;外水切整体密封与仅前部密封的改善量差异均在0.4 dB(A)左右,可以认为2种密封方式的改善效果相当。从表3可以看出,外水切整体密封对3个测点语音清晰度的改善量基本相当,均在6.0%左右;外水切整体密封与仅前部密封的改善量差异均在1.0%左右,可以认为2种密封方式的改善效果相当。

基于以上主观评价与数据分析,可以证明该风噪声的发声位置为前门外水切整体区域,而该风噪声的激励源位于前门外水切前部区域。

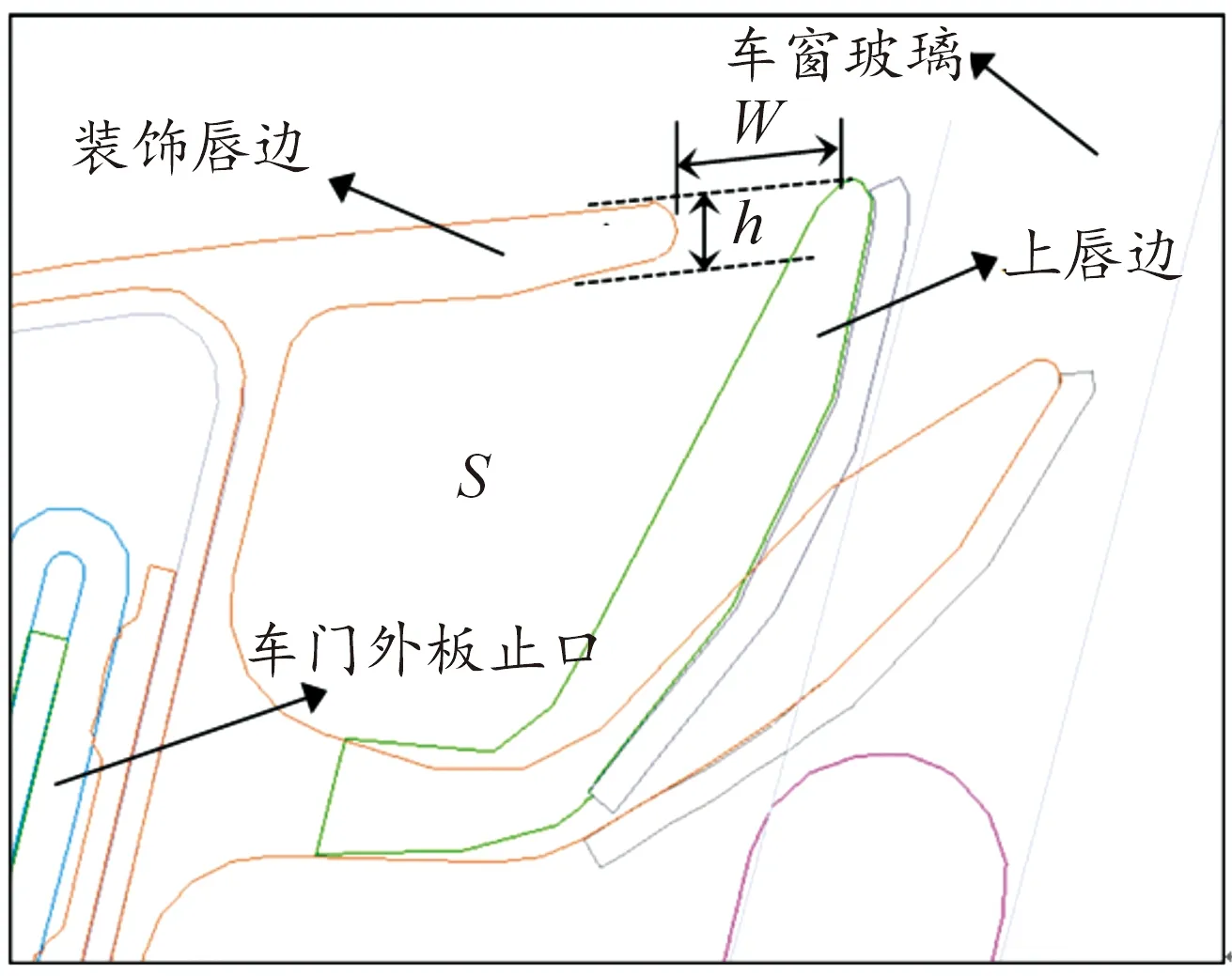

2.2 噪声类型分析

局部风噪一般有泄漏噪声、空腔噪声或拍打噪声3种可能。在图6中,问题车前门外水切前部A-A剖切面的断面结构及尺寸参数如图9所示。根据图9外水切断面分析,拍打噪声可能由装饰唇边与上唇边、上唇边与玻璃相互敲击引起,利用小片状泡棉将外水切装饰唇边与上唇边、上唇边与玻璃之间进行间断地分隔,主观评价“卟啦”风噪声无变化,从而排除了拍打噪声的可能性。泄漏噪声可能由外水切前后两端与玻璃导槽密封条搭接位置的缝隙孔洞、上唇边与车窗玻璃搭接缝隙引起,利用泡棉将外水切前后两端缝隙孔洞封堵,主观评价“卟啦”风噪声轻微恶化;将上唇边与车窗玻璃搭接缝隙密封,主观评价“卟啦”风噪声无变化;从而排除了泄漏噪声的可能性。综合以上分析,推断该噪声可能是空腔噪声。

图9 问题车前门外水切断面结构及尺寸参数示意图

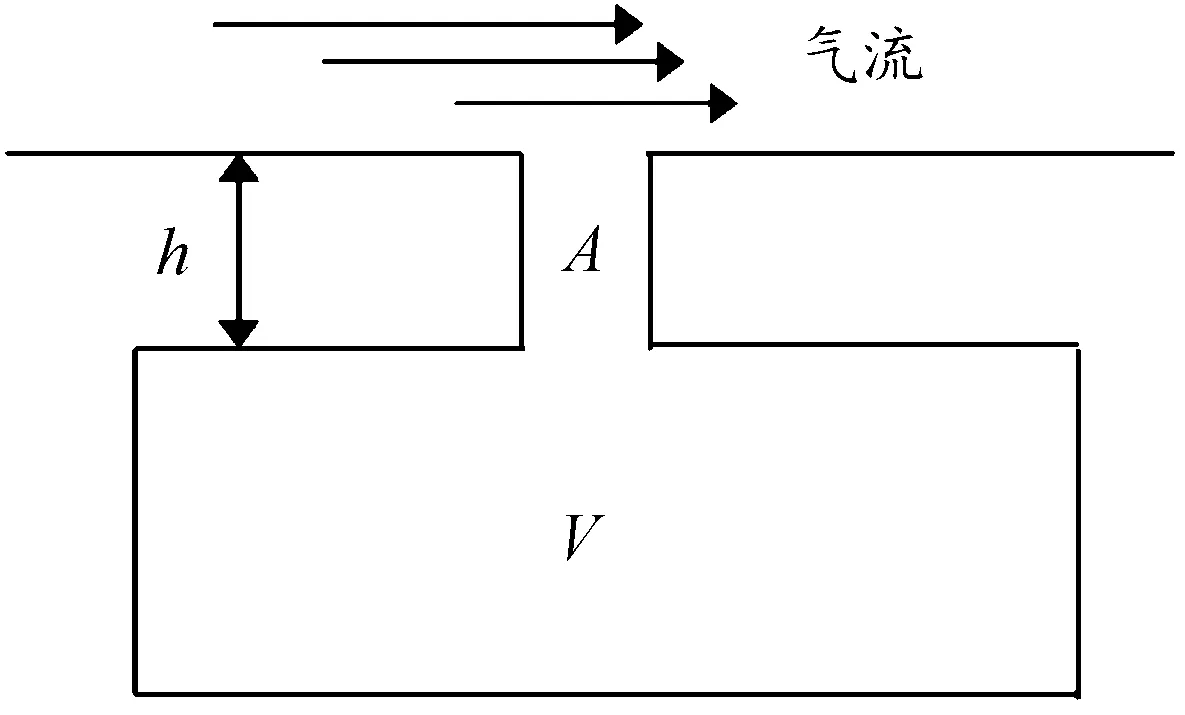

对图9所示的外水切断面进行结构分析,可以发现顶部开口的外水切断面近似于一个亥姆霍兹谐振腔,当横向气流流经外水切顶部开口时,将可能激励外水切空腔内部产生空腔噪音。亥姆霍兹谐振腔结构示意图如图10,对比发现,外水切断面结构与亥姆霍兹谐振腔具有很高的相似性。

图10 亥姆霍兹谐振腔结构示意图

亥姆霍兹谐振腔共振频率的理论计算公式如下式所示[5]。

(1)

式中:c为声波在空腔介质中的传播速度,A为管子截面面积,h为管子高度,V为空腔的容积。

根据空腔噪声的产生机理,当空腔存在开口且开口处存在横向气流激励时,空腔噪声才有可能产生,因而推断前门外水切顶部开口处可能存在横向气流。

为此,利用CFD仿真手段,模拟风速为100 km/h、偏航角为0°,获得前门外水切区域的流场结果。将无该风噪声问题的车型A作为对比,问题车与车型A的前门外水切区域流场结果如图11所示。对比两车的流场结构可以发现,问题车在前门外水切前部区域存在明显的横向气流,流速大小在60 km/h左右,横向气流覆盖区域长度约为255 mm,而车型A在该区域内则无横向气流,且流速较低。

图11 问题车与车型A前门外水切前部区域模拟流场图

问题车前门外水切断面尺寸参数如表4所示。根据式(1)进行估算,外水切空腔亥姆霍兹共振频率为4.0~5.7 kHz,与该风噪声的问题频率范围基本吻合。

表4 外水切断面尺寸参数

注:开口长度L2为流场仿真横向气流区域长度

当气流流经空腔开口时,根据反馈机理可知,来流会在开口前缘形成周期性的涡脱落并形成压力波,当涡脱落频率与开口空腔的固有频率相近时,将产生空腔共振[19]。涡脱落频率可由下式进行估计[19-20]。

(2)

式中:U∞为自由来流速度,L为空腔开口在流向上的长度,n为剪切层模态数,n>3的模态通常无法在实验中观察到。

在问题车前门外水切区域,空腔开口在流向上的长度即为外水切顶部缝隙宽度,实车测量缝隙宽度为1~2 mm。来流速度即为外水切前部区域横向气流在外水切宽度方向上的流速分量,由图11可知,横向气流流速约为60 km/h,流向与外水切长度方向的夹角约为45°,根据速度合成关系,在外水切宽度方向上的流速约为42.4 km/h。根据式(2)进行估算,2阶涡脱落频率为3.4~6.8 kHz,与外水切空腔的亥姆霍兹共振频率范围基本重叠。

基于以上仿真分析与理论计算,证明该风噪声的类型为空腔噪声,由外水切开口处的周期性涡脱落与外水切空腔亥姆霍兹共振产生,流场激励为前门外水切前部的横向气流。

2.3 外流场问题识别

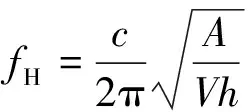

前门外水切位于外后视镜基座及三角盖板后侧,区域内流场结构与外后视镜基座及三角盖板造型密切相关。优化外后视镜基座及三角盖板造型可改变流场结构、优化车内风噪声[7-13]。在图11中,问题车前门外水切前部横向气流是导致其风噪声问题的重要原因。在分析外后视镜基座与三角盖板结构的基础上,分别在基座、三角盖板及镜壳内侧壁上增加导流条,进行CFD仿真计算并与原状态流场结果进行对比,发现在基座尾部增加断面12 mm×12 mm的导流条可大幅减弱外水切前部的横向气流。基座导流条结构及其外水切流场结果如图12所示。可以看出,增加基座导流条后,前门外水切区域的横向气流基本消失,达到了与车型A相当的水平,预测“卟啦”风噪声问题将大幅改善。

图12 基座导流条结构及其外水切前部流场图

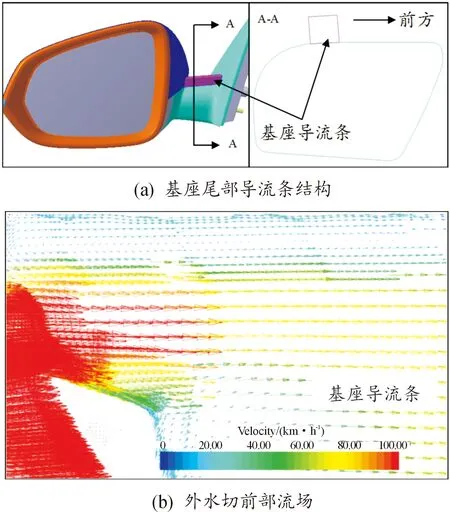

在问题车上添加与图12(a)中相同的导流条,进行风噪主观评价与客观测量,气象条件为:晴,气温29 ℃,风速1.0~1.4 m/s,逆风。主观评价结果显示,“卟啦”风噪声基本消失,基座导流条方案与原状态的车内噪声数据如图13所示。可以看出,车内噪声在3.5~6.4 kHz频率段的异常峰值基本消失,该风噪声问题得到较好解决。

图13 添加基座导流条前后车内噪声数据曲线

通过以上仿真分析、主观评价与客观测量,证明导致该风噪声问题的横向气流激励主要来源于外后视镜基座尾部。为解决该风噪声问题,需重点优化外后视镜基座尾部结构,以减弱外水切前部横向气流。

3 改善验证

3.1 基座结构优化

消除或降低空腔噪声的重要途径之一是消除气流激励。外后视镜基座尾部添加如图12(a)所示的导流条,可有效消除外水切区域横向气流,但该方案不具备工程可实施性。在满足外后视镜法规、功能以及外观要求等诸多限制条件下,经过多轮次外流场仿真分析与优化,最终采用将基座尾部大圆角修改成R3.5小圆角并向后延长5 mm的综合优化方案,其局部结构及其外流场仿真结果如图14所示。可以看出,外水切前部横向气流改善明显,但效果差于基座尾部导流条方案。

图14 外后视镜基座优化结构及其外水切前部流场图

利用造型油泥在问题车上实现基座尾部结构优化方案,并进行风噪主观评价,结果显示,“卟啦”风噪声改善明显,但未完全消失。按照基座尾部结构优化方案试制外后视镜基座进行换装验证。换装基座尾部结构优化方案的车内噪声数据如图15所示。可以看出,车内噪声在 3.5~6.4 kHz频率段的异常峰值整体下降2~3 dB(A),风噪声问题改善明显,但未完全消失,仍需要对外水切断面结构进行优化。

图15 换装基座尾部优化结构的车内噪声数据曲线

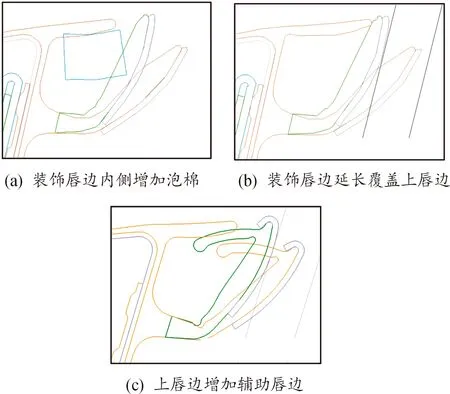

3.2 外水切断面结构优化

消除空腔噪声的另一个途径是封闭空腔开口或改变开口尺寸。根据外水切密封结构分析,外水切顶部缝隙密封方案有以下3种:装饰唇边内侧粘贴泡棉、装饰唇边延长覆盖上唇边、上唇边增加辅助唇边与装饰唇边贴合,3种解决方案的断面结构如图16所示。利用泡棉密封外水切缝隙,将带来泡棉外露的外观问题,该方案无法实施;延长装饰唇边覆盖上唇边,具备工程可实施性,但该方案的密封效果容易受到车门外板止口与玻璃面尺寸偏差影响,密封可靠性不足;上唇边增加辅助唇边与装饰唇边贴合,可实现外水切开口密封,密封效果好且稳定。综合以上对比分析,最终选择上唇边增加辅助唇边作为外水切断面结构优化方案。

图16 外水切断面结构优化方案示意图

3.3 改善效果验证

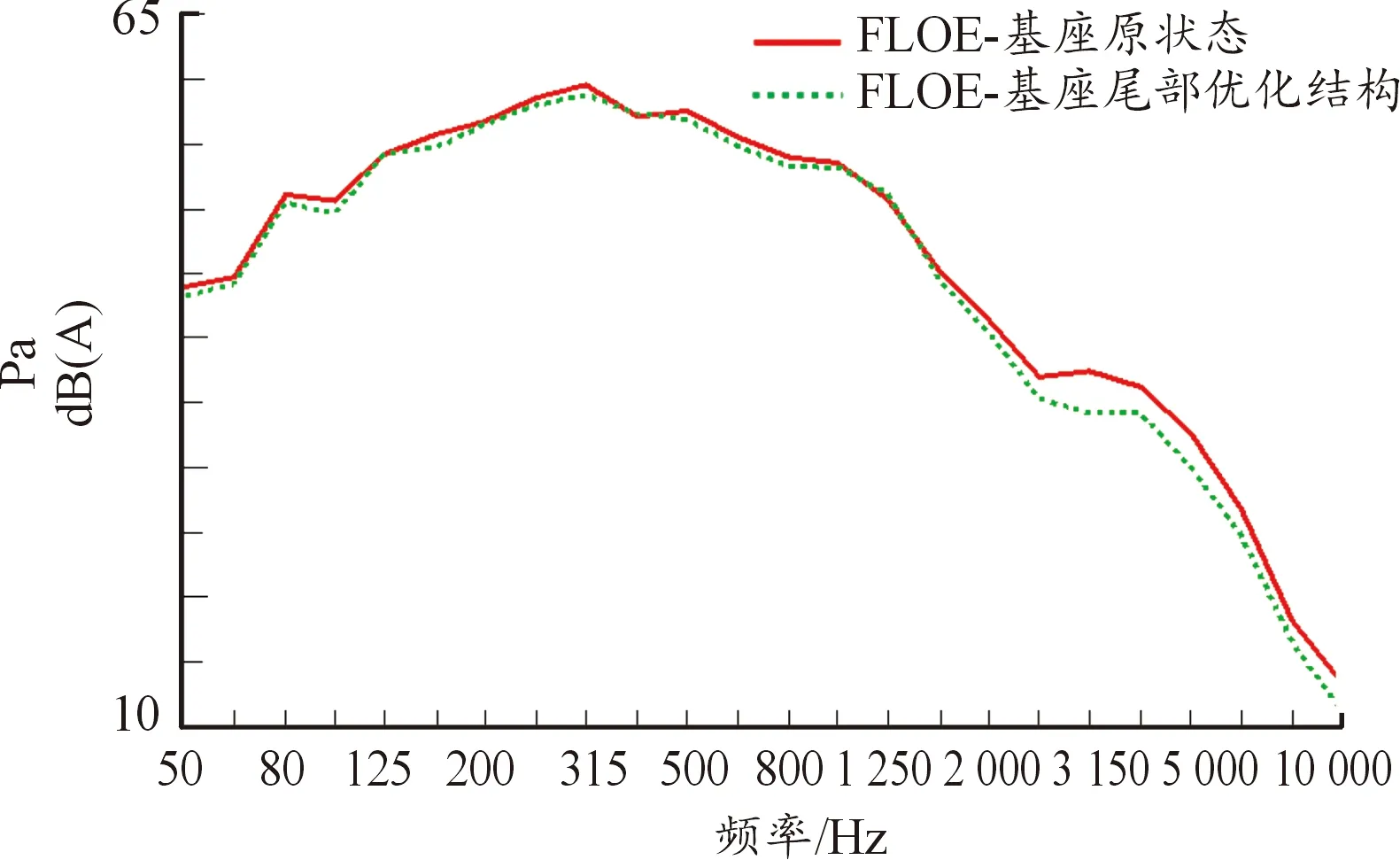

采用外后视镜基座尾部与外水切断面优化方案,在问题车上进行风噪声问题改善效果验证,在原状态与换装改善样件状态下,分别测试了50~120 km/h缓加速工况及100 km/h匀速行驶工况下的车内噪声数据。气象条件为:阴天,气温27 ℃,风速0.8~1.2 m/s,逆风。对比结果分别如图17、18所示。

图17 改善前后50~120 km/h缓加速工况下车内噪声数据图

从图17可以看出,在主驾外耳处,80~120 km/h噪声在3.5~5.4 kHz频率段的异音带完全消失;从图18可以看出,3.5~6.4 kHz频率段噪声整体下降4~6 dB(A),“卟啦”风噪声完全消失。与此同时,100 km/h匀速行驶工况下的车内噪声语音清晰度值提升4.6%,响度值减小1.0 sone,车内风噪声品质显著提升,如表5所示。

图18 改善前后100 km/h匀速行驶工况下车内噪声数据曲线

表5 100 km/h匀速行驶工况下车内风噪声品质改善前后对比

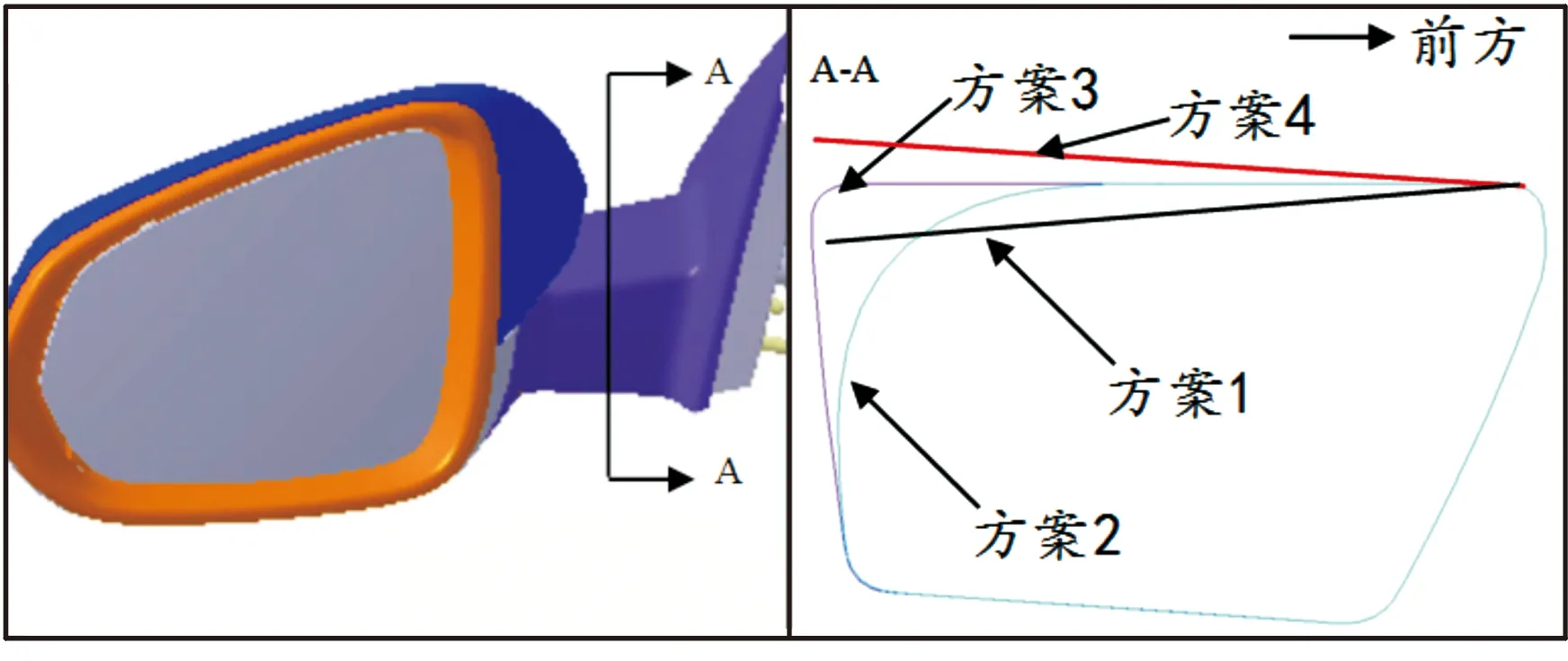

4 设计建议

4.1 外水切流场设计建议

图19为外后视镜基座断面结构设计方案。外后视镜基座的顶面结构大致分为4种:方案1为直线向下导流方案,方案2为圆弧向下导流方案,方案3为水平导流方案,方案4为直线向上导流方案。为减弱外水切区域横向气流强度,建议选择方案3或方案4。

图19 外后视镜基座断面结构设计方案示意图

4.2 外水切断面设计建议

外水切断面应选择封闭结构,从密封稳定性考虑,外水切断面推荐选择上唇边增加辅助唇边方案,外水切与车门外板止口、侧窗玻璃装配的断面结构图如图20所示。为实现外水切可靠密封,应增加以下两项控制要求:

图20 外水切装配状态的断面结构示意图

1)尺寸控制要求。外水切断面结构确定后,装饰唇边与上唇边的Y向密封状态受车门外板内侧止口与侧窗玻璃表面之间的尺寸大小影响,与车门外板尺寸公差与玻璃面位置精度密切相关。因此,需定义车门外板止口与侧窗玻璃表面之间的尺寸要求,并增加公差控制要求,其中,尺寸要求D根据外水切断面结构确定,公差要求根据车门外板尺寸精度与玻璃面位置精度现状确定,建议为±1.5 mm。

2)唇边配合要求。当尺寸D处于上偏差状态时,装饰唇边与上唇边Y向应保持稳定重叠量且≥2 mm,Z向应保持可靠贴合无间隙;当尺寸D处于下偏差状态时,装饰唇边与上唇边Z向不能产生挤压变形或异响。因此,在设计位置上,装饰唇边与上唇边辅助唇边之间的Y向重叠量建议≥3.5 mm,Z向压缩量建议为0.5 mm左右。

5 结论

针对某三厢轿车80 km/h以上前排“卟啦”风噪声问题,通过客观测量与CFD仿真分析手段,确定了该风噪声的主要问题频率及其噪声类型,并定位了风噪声源的位置及流场问题的原因,提出了外后视镜基座流场改善及外水切断面空腔结构优化方案,解决了该风噪声问题,并大幅提升了车内风噪声品质。

1)前门外水切区域流场结构复杂,从风噪设计考虑,该区域流场应平行于侧窗玻璃表面,无横向气流分量;在造型风噪设计前期,应做好前门外水切区域的外流场管控,选择合理的外后视镜基座顶面造型。

2)外水切断面结构设计需考虑密封、升降等多个因素,从风噪设计考虑,断面结构应采用封闭式,并控制车门外板止口与玻璃面的尺寸及其公差,保证外水切断面封闭的稳定性。

3)在样车调校阶段,利用主观评价、客观测量与外流场仿真分析相结合的手段,在有限的计算资源条件下,有效提升风噪声问题原因分析、方案提出、效果验证的效率,节省问题解决的时间。