微表处技术在高速公路沥青路面养护中的应用

李蓉

(山西交通控股集团有限公司太原高速公路分公司,山西 太原 030006)

0 引言

微表处技术使用高分子聚合物和添加剂的混合物,通过严格控制骨料,设计独特的改性稀浆封层进行路面铺设。微表处技术具有施工速度快、养护效果好、经济效益好等优点,养护后可有效恢复沥青路面各项性能。在实际预防性养护工作中,要保证养护质量和效果,需结合工程实际情况,对微表处技术的具体应用进行深入分析。

1 工程概况

某高速公路通车运行已有4年左右的时间,经初步调查发现路面出现很多早期病害,以横向裂缝和车辙为主,尤其车辙最深处超过2cm。为限制这些早期病害的进一步发展,避免路面出现结构性破坏,设计采用微表处方法进行养护。

2 混合料级配设计

2.1 原材料

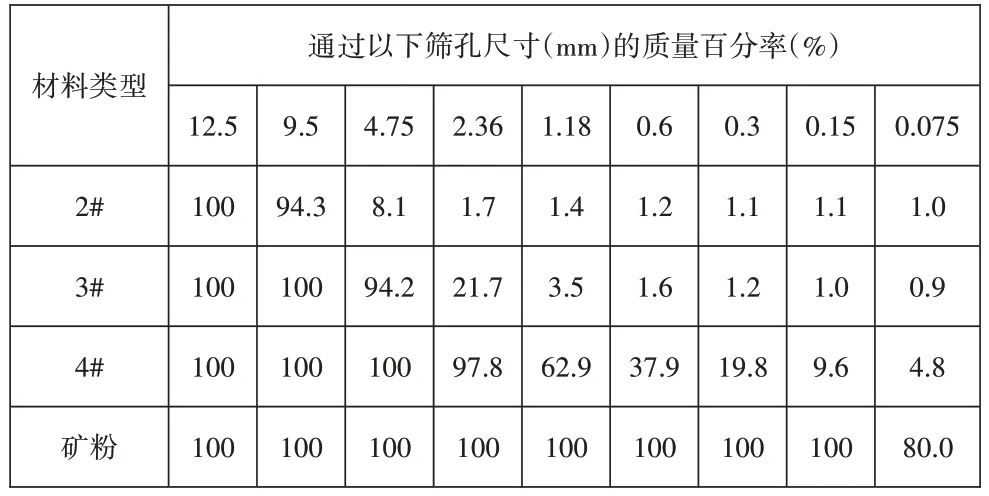

对不同级配骨料实施筛分试验,结果如表1所示。

表1 集料筛分试验结果

对细骨料实施砂当量试验的主要目的是测定细集料黏土含量,并据此判断骨料是否洁净,测定方法按照相关规程执行。经试验,骨料实际砂当量为70%,符合规程提出的不低于65%的要求[1]。沥青路面微表处养护施工中,混合料会受细集料活性的直接影响,决定混合料状态,因此在试验中必须测试石料活性。经试验可知,骨料活性值为13mg/g,说明有较高的活性。混合料所用水泥为425 硅酸盐水泥,无任何添加剂;水为饮用水,用量以骨料含水率和混合料稠度为依据来确定,对于干骨料,用水量取骨料重量的3.5%~4.0%。

2.2 级配设计

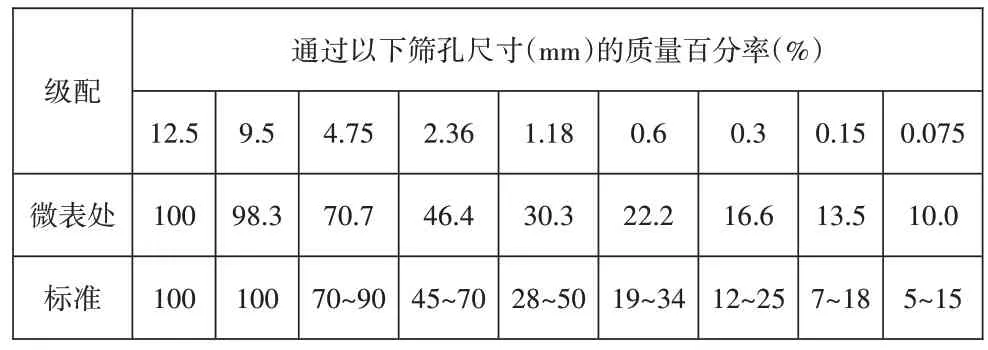

根据表1的结果,严格按照相关标准为微表处混合料实施级配设计,结果如表2所示。

表2 微表处混合料级配设计

从表2可以看出,微表处混合料级配设计结果符合相关标准的要求,最终将混合料组成确定为:2#集料∶3#集料∶4#集料∶矿料=30∶30∶30∶10。

3 混合料试验

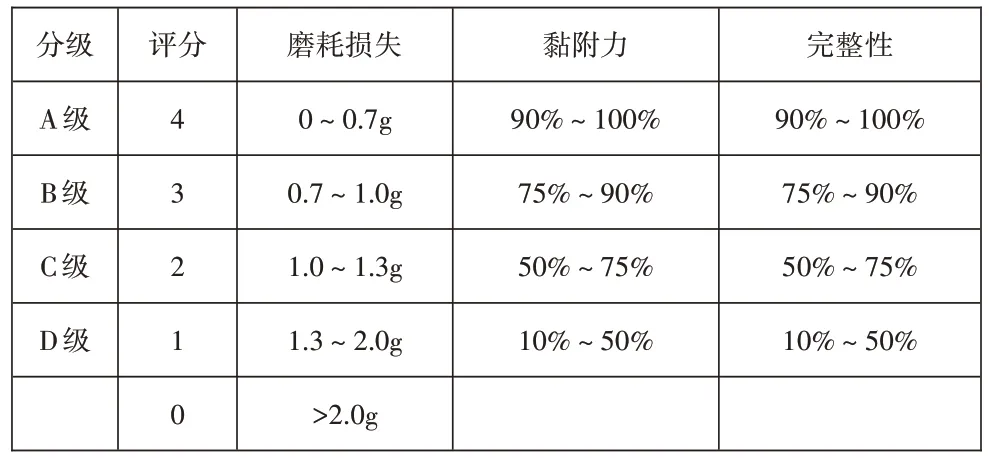

在完成配合比设计后,还应对按照设计配合比拌制的混合料开展以下各项试验:可拌和时间、内聚力黏结、湿轮磨耗、负荷车辙及水敏感性。其中,水敏感性试验主要通过与参考值间的对比,为混合料磨耗与黏附力明确分级标准,具体如表3所示。

表3 混合料磨耗与黏附力分级评价

黏结试验的主要目的是确定混合料达到良好黏结力所需时间,进而确定开放交通的时间,同时予以分类。相关标准要求,基于施工温度条件时,混合料30min 黏结力应达到1.2N·m 以上,60min 黏结力应达到2.0N·m 以上。实际试验结果表明,可拌和时间的测试值为120s以上,符合标准要求;30min 黏结力的测试值为1.8N·m,符合标准要求;60min 黏结力的测试值为2.5N·m,符合标准要求[2]。

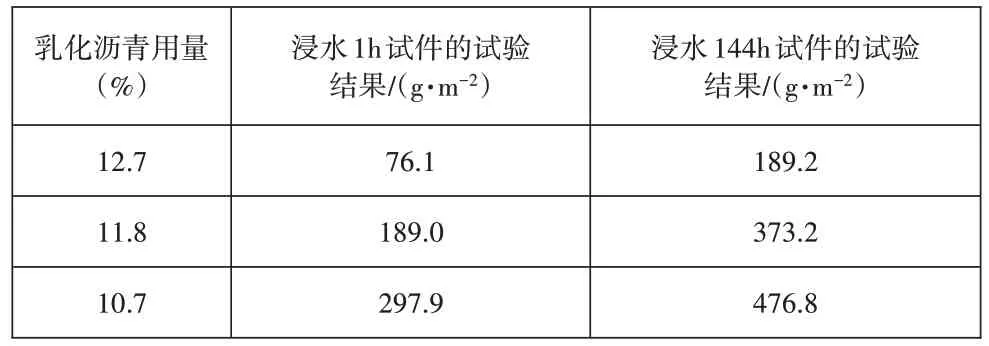

在湿轮磨耗试验过程中,以预估沥青用量为基准增加或减少1%~2%的用量取5 个点,然后分别试验,确定沥青用量和磨耗量之间的关系,进而得出最小用量。在对沥青变化进行测定时,需在常温水(25℃)中浸泡1h 或144h,以测定其抗磨耗能力。该试验的主要目的是确定当沥青用量最小时混合料的抗飞散能力,具体试验结果如表4所示。

表4 湿轮磨耗试验结果

当微表处用于重载交通路面时,需采用负荷轮试验法来确定混合料抵抗变形的能力,进而得出沥青最大用量。相关标准指出,对于高速公路重载交通路面,采取微表处技术进行养护时,在25℃,100 次载重条件下,混合料侧向位移不得超过10%,车辙深度不得超过2.1mm[3]。本次试验的具体结果为:横向变形量为4.1%,符合标准;车辙深度为1.9mm,符合要求。

敏感性试验的目的是对沥青用量最小时混合料抵抗水剥离发生的能力进行验证,进而确定沥青和骨料、填料之间的黏结性与兼容性[4]。若在煮沸30min 之后,混合料裹附面积与剩余百分比可以达到90%以上,则说明混合料有良好的水敏感性和兼容性。具体试验结果为:混合料中骨料损失量平均值(180min±5min,25℃水中刷洗) 评价值为A,混合料剩余量平均值(100℃水中煮沸30min)评价值为A,混合料裹附平均值(100℃水中煮沸30min)评价值为A,总体评价结果为AAA,满足标准提出的不低于AAB的要求。

根据以上级配设计与混合料试验结果,在高速公路路面养护中建议采用如下微表处混合料配合比方案:骨料∶水泥∶乳化沥青=100∶1.0~1.5∶11.5~13.0,其中,水泥为普通硅酸盐水泥,且若有需要可掺加适量添加剂。

4 微表处施工

用具有一定级配的石屑或砂、填料(水泥、石灰、粉煤灰、石粉等)与聚合物改性乳化沥青、外掺剂和水,按一定比例拌制成流动性混合料,均匀洒布于路面封层。微表处施工中,除了要严格执行相关规定,还应满足以下各项要求:

(1)开工前应将待养护路表面清理干净,不能有泥土或杂物,施工要在路面干燥的情况下进行,即路面在开工前不能有积水,且不得在雨天施工。

(2)正式施工开始前应先做好试验段施工,以确定各项施工技术参数。完成试验段施工且经监理人员确认质量合格后,方可开始正式施工[5]。

(3)微表处混合料摊铺过程中,若现场没有摊铺机引导基准标记,则应在施工前做好放样画线工作,且要求画线保持顺直、准确。

(4)完成各项施工准备工作后,将检查确认质量和性能满足要求的材料装填入相应的容器。

(5)检查调试混合料拌和机,确保其能够正常运转后,按照设计配合比将原材料填入摊铺槽,同时注意检查混合料稠度[6]。

(6)待槽内混合料量达到摊铺槽容积的2/3 后,启动封层机开始前进,此时应测定混合料实际稠度,若混合料稠度满足要求,则以10~30m/min 的速度使封层机缓慢、匀速地前进,并开启下部喷水管开始适量喷水,以确保摊铺过程中路面处于湿润状态。

(7)混合料摊铺厚度根据标定的长度进行测定。摊铺施工开始前,根据摊铺机作业宽度,在混合料稠度测试结果与摊铺厚度均不小于设定值时,通过摊铺测试确定标定长度,同时检测标定厚度。

(8)在摊铺施工中,若发现松散或沟槽,则应立即进行修补,当情况严重时,还应挖除后重新摊铺。

(9)摊铺后,应采用人工方法将不平整的部位找平;对于厚度过大或过薄的部分,需使用橡胶耙子将其找平;对于遗漏与稀浆数量不足的部位,应及时用新拌料修补;修整横纵向搭接部位,使其保持平顺,将少量粒径超大的颗粒及时清除出场。

(10)当摊铺机中一种材料即将用完时,应立即停止送料,然后在摊铺槽中的混合料全部用完后,使摊铺机停止前进,并将封层机移至路外,用高压水枪对拌和机与摊铺槽进行冲洗,之后才能对缺少的材料进行补充[7]。

(11)摊铺施工结束后应做好交通封闭,安排专人负责看管,加强交通管控,严禁所有车辆及人员进入。在混合料的颜色从褐色变为黑色,即固化成型之后,即可开放路段交通。如果在混合料固化过程中骨料流失,应在确定其原因的基础上制定针对性处理措施。

(12)施工质量控制。开工前应严格检验不同材料,确认是否满足要求;施工开始前还应提供配合比报告,在确定材料未发生变化且满足工程要求后,即可开始施工;如果乳化沥青的蒸发残留物实际含量与矿料的实际含水量发生变化,则应调整摊铺车参数,同时检查摊铺车性能,确认能否达到施工要求;在施工过程中需对混合料实施抽样检测。混合料抽检指标、频率、方法和要求为:①采用经验法检验混合料稠度,每100m 检查1 次,要求达到适中;②采用三控检验法检验混合料油石比,每日1次,要求不超过设计值±2%;③摊铺施工中在骨料输送带的末端取集料进行筛分,检查矿料级配,每日1 次,要求与设计和规范相符;④采用目测的方法检验外观,在整条沿线连续进行,要求保持平整和均匀,没有离析与划痕;⑤每周进行1次WTAT浸水试验,要求不超过540g/m2。

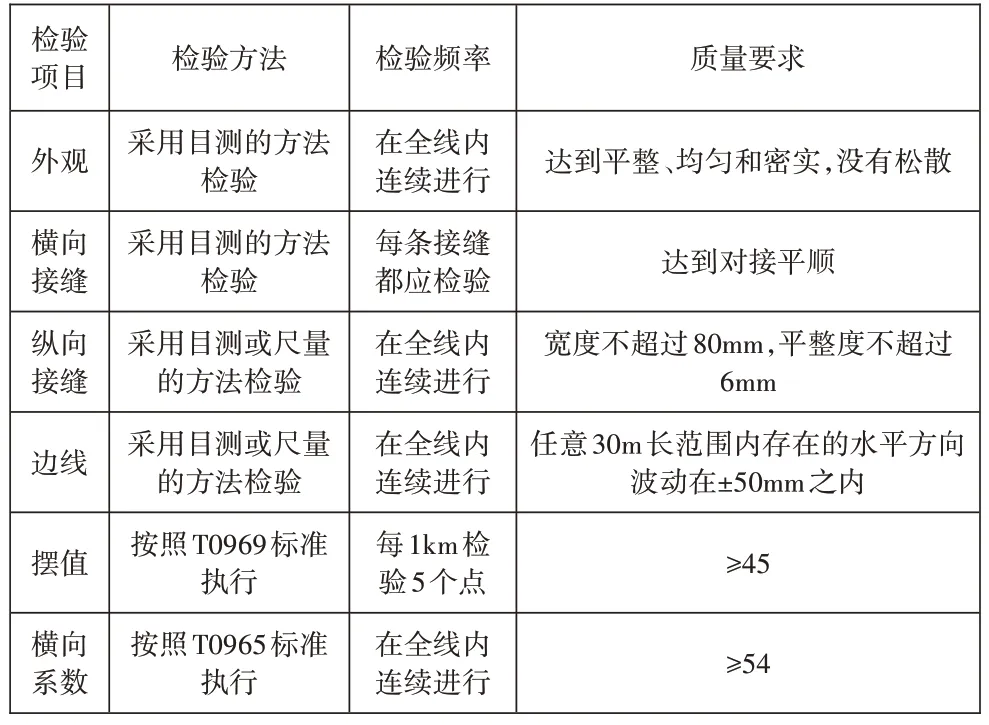

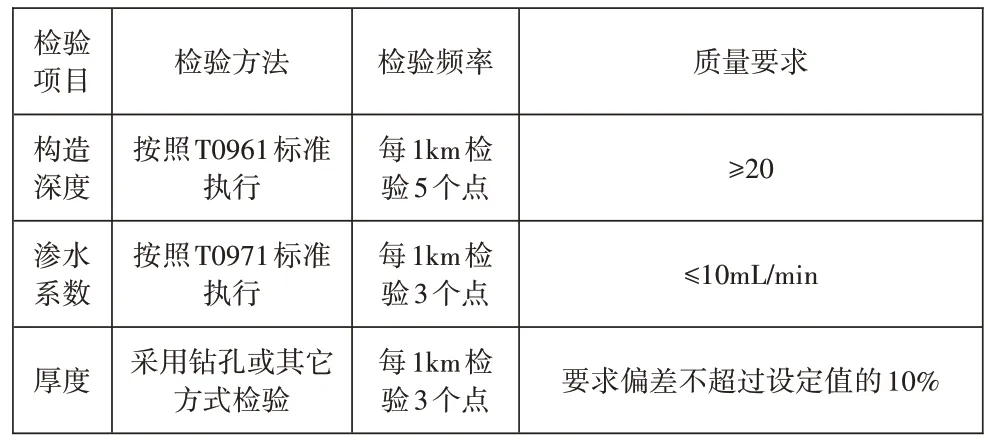

(13)微表处施工完成后,需在沿线内选择一段长度为1~3km 的路段实施质量检验,具体检验项目、方法、频率和要求如表5所示。

表5 微表处质量检验项目、方法、频率和要求

表5(续)

5 结语

综上所述,微表处是一种现阶段高速公路沥青路面预防性养护的重要方法,不仅施工方便,且经济性好,能恢复路面功能。不过,要使微表处技术应用发挥预期效果,需要在做好配合比设计与试验的基础上,明确各项施工要点,并在施工完成后严格检验。