温拌沥青混合料在沥青路面中的应用

赫立鹏

(石家庄市三环路管护中心,河北 石家庄 050000)

0 引言

温拌沥青路面可以降低施工温度,有效解决沥青混合料摊铺厚度薄、温度散失快导致施工质量难以控制的问题,同时通过降低混合料生产温度能有效减少二氧化碳等气体的排放量[1],达到节能减排的目的。故本文通过掺入不同温拌剂制备温拌沥青开展室内试验,检测温拌沥青的三大指标,确定温拌剂最佳掺量,并依托实际工程,通过检测温拌沥青路面的压实度和平整度,得出最佳改性剂掺量和压实方案,以确定温拌沥青混凝土路面施工参数和压实度影响因素。

1 工程概况

本次研究依托的高速公路项目位于河北省唐山市,路段最大纵坡为2.8%,最小纵坡为0.51%,全长180km,起点桩号为K1500+000,终点桩号为K1680+000。根据道路水文地质探测结果,发现当地白天温度上升快,正午路面最高温度可达52℃,夜晚温度下降快,凌晨温度很低,昼夜温差很大,沥青路面温度应力导致基层底部产生拉应力,当底部拉应力超过材料抗拉能力时,导致基层开裂,裂缝自下而上传递,在沥青面层产生展开型反射裂缝,如果使用普通基质沥青会严重影响行车的安全性和舒适性。由于温拌沥青混合料的温度敏感性优于普通基质沥青,本文根据施工规范要求对高速公路上面层结构采用4cm 的温拌沥青混合料,中面层采用6cm 的SBS 改性沥青混合料,下面层采用10cm的沥青稳定碎石。

2 施工工艺

2.1 原材料性能及配合比

(1)温拌剂

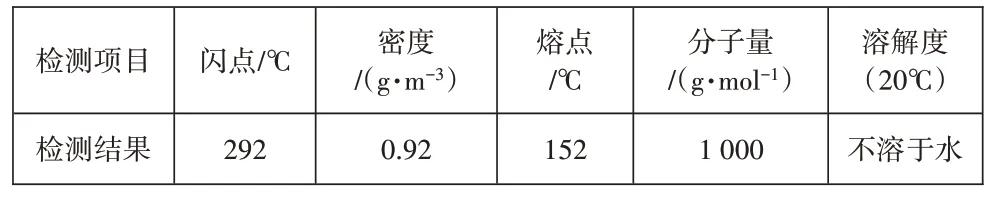

本文主要选用某公司生产的MH-1温拌剂,其外形呈淡黄色颗粒状,常温状态下不溶于水,在温度高于120℃的环境下会溶解,变为流动状态[2]。本文对所用温拌剂性能进行检测,结果如表1所示。

表1 MH-1温拌剂的物理指标

(2)集料

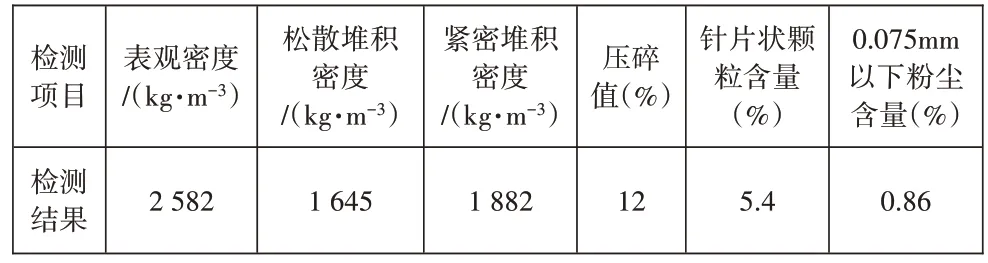

粗集料和细集料采用石灰岩,理化性能检测结果如表2所示。

表2 粗集料的理化指标

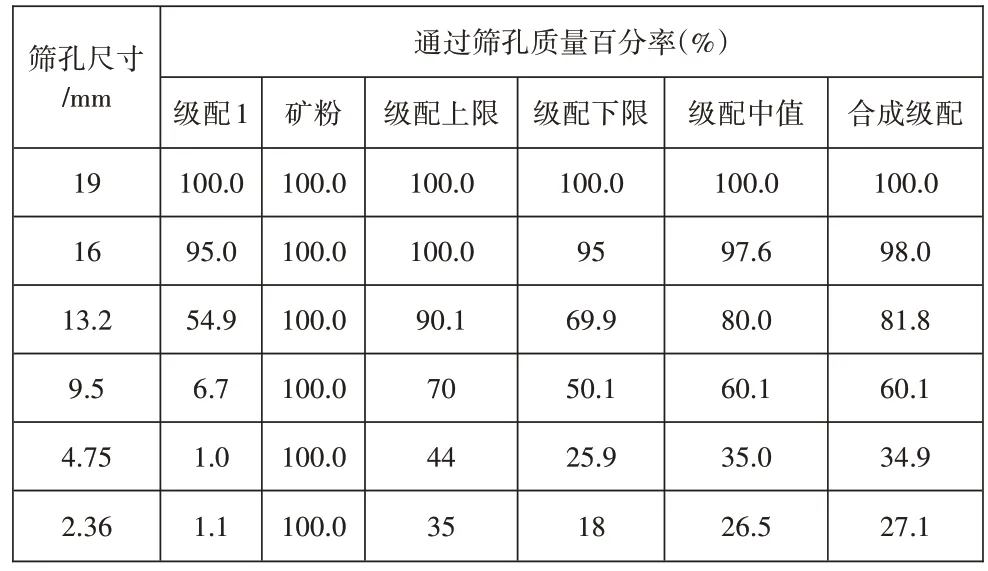

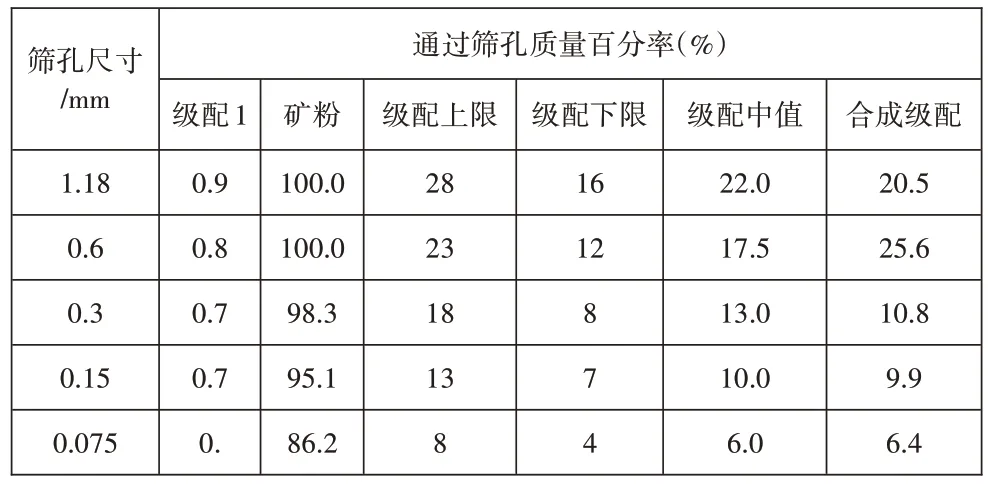

(3)配合比设计

结合工程实际经验及规范要求,本文采用级配1,使用粗细集料占比不同的同种级配制备混合料,进行SMA-10混合料配合比设计验证。合成级配如表3所示。

表3 级配设计表

表3(续)

2.2 制备温拌沥青混凝土

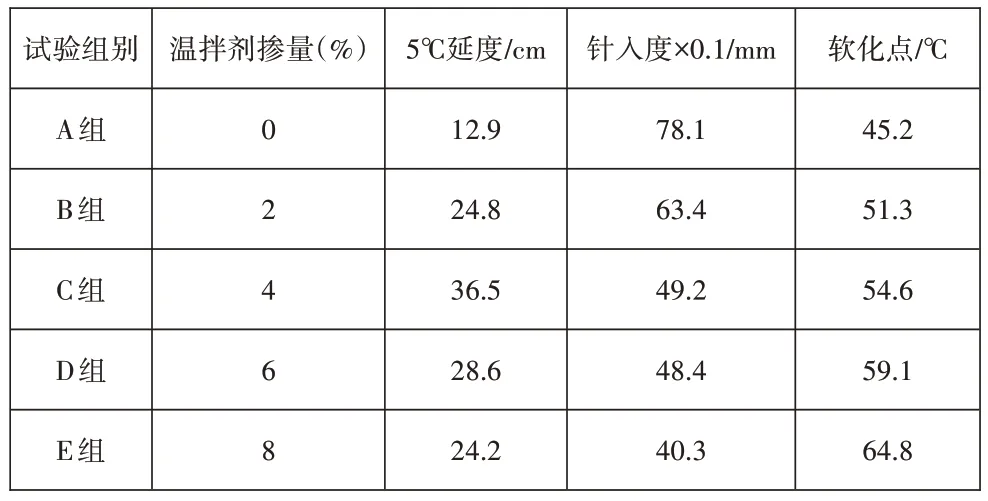

为对比普通基质沥青与不同温拌剂掺加量的温拌沥青三大指标性能差异,本文制备了5 组不同沥青,A组是温拌剂掺量为0 的普通基质沥青,B 组是温拌剂掺量为2%的温拌沥青,C 组是温拌剂掺量为4 %的温拌沥青,D 组是温拌剂掺量为6%的温拌沥青,E 组是温拌剂掺量为8%的温拌沥青。剪切完成后对沥青三大指标进行检测,结果如表4、图1所示。

表4 沥青三大指标检测结果

图1 温拌剂掺量与三大指标关系图

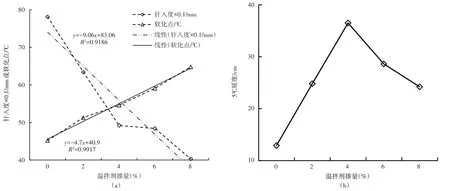

由图1(a)可知,温拌剂掺量为0时,沥青针入度为78.1mm;温拌剂掺量增加到2%,温拌沥青针入度减小率为18.8%;温拌剂掺量增加到4%,温拌沥青针入度减小率为22.4%;温拌剂掺量增加到6%,温拌沥青针入度减小率为1.6%;温拌剂掺量增加到8%,温拌沥青针入度减小率为16.7%。可见,当温拌剂从4%增加到6%时,对温拌沥青针入度影响较低。通过线性分析可得:y=-9.06x+83.06,R²=0.9186。随着温拌剂掺量增加,沥青硬度得到改善。

温拌剂掺量为0 时,温拌沥青软化点为45.2℃;温拌剂掺量增加到2%时,温拌沥青软化点增加率为13.5%;温拌剂掺量增加到4%时,温拌沥青软化点增加率为6.4%;温拌剂掺量增加到6%时,温拌沥青软化点增加率为7.6%;温拌剂掺量增加到8%时,温拌沥青软化点增加率为8.8%。通过线性分析可得:y= 4.7x+40.9,R²=0.9917。随着温拌剂掺量增加,沥青高温稳定性能得到改善。

由图1(b)可知,温拌剂掺量为0时,温拌沥青延度为12.9cm;温拌剂掺量为2%时,温拌沥青延度增加率为92.2%;温拌剂掺量为4%时,温拌沥青延度增加率为47.2%。在温拌剂掺量从0 增加到4%的过程中,沥青延度随着温拌剂掺量增加而增大。温拌剂掺量为6%时,温拌沥青延度减小率为22.5%;温拌剂掺量为8%时,温拌沥青延度减小率为15.4%。在温拌剂掺量从4%增加到9%的过程中,沥青延度随着温拌剂掺量增加而减小。

综上,结合沥青三大指标性能与经济性,推荐MH-1温拌剂最佳掺量为4%。

本文采用级配1、MH-1 温拌剂掺量为4%、油石比为4.5%进行温拌沥青混合料制备。混合料拌和温度应控制在180℃,拌和时间应大于40min,出料温度要求在165℃以上。

2.3 摊铺与碾压

温拌沥青混合料摊铺施工前,需要对摊铺机进行预热处理,温拌沥青混合料较普通沥青混合料摊铺温度低,一般控制在110~120℃[3]。

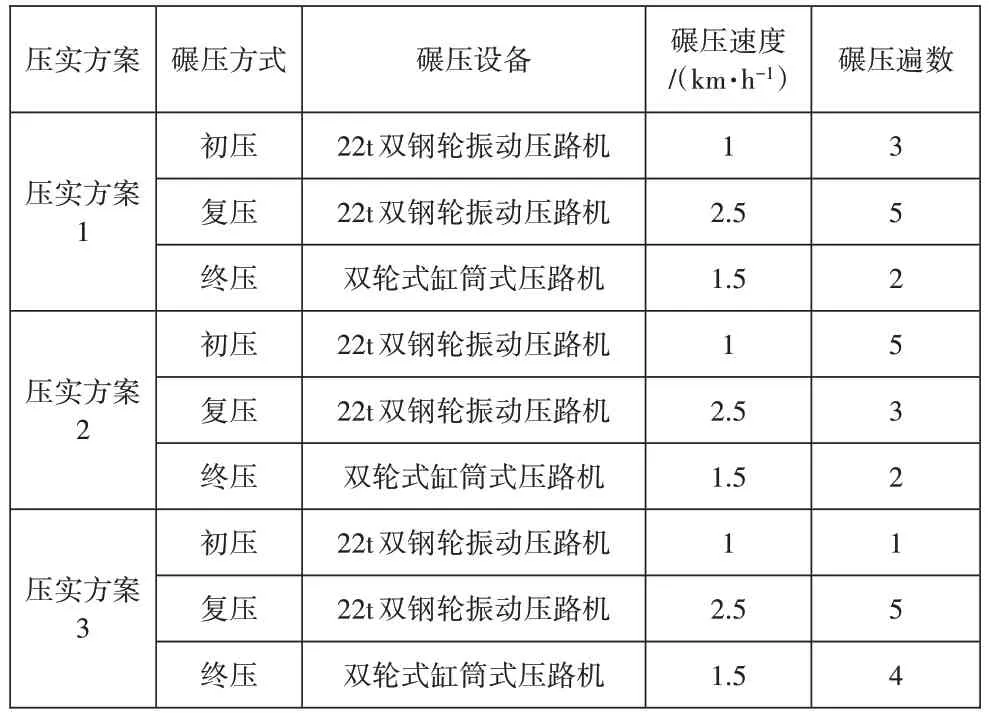

为研究温拌沥青路面压实质量影响因素,本文采用压实方案1 碾压试验路段A,压实方案2 碾压试验路段B,压实方案3 碾压试验路段C。压实施工完成后,对试验路平整度和压实度进行检测。试验路段压实方案如表5所示。

表5 试验路段压实方案

3 路面性能检测

3.1 压实度

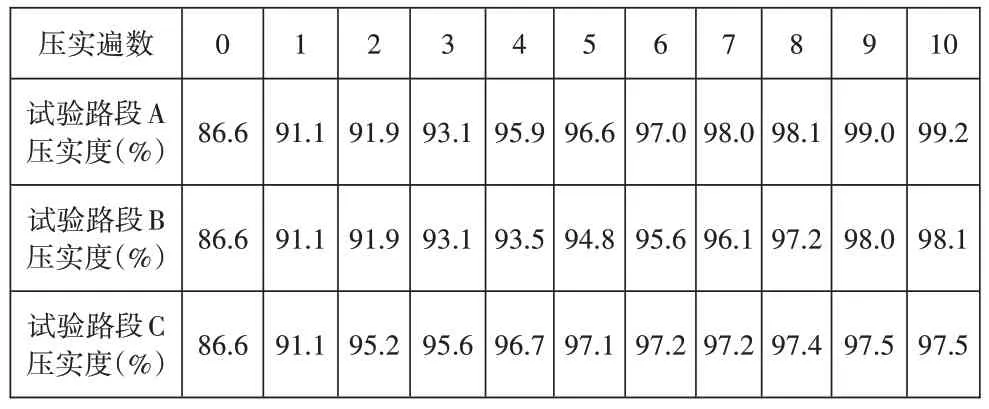

为研究不同压实方案对温拌沥青路面压实度的影响,本文采用3 种压实方案分别对3 个试验路段进行压实,检测并记录压实度。试验路段压实度检测结果如表6所示。

表6 试验路段压实度检测结果

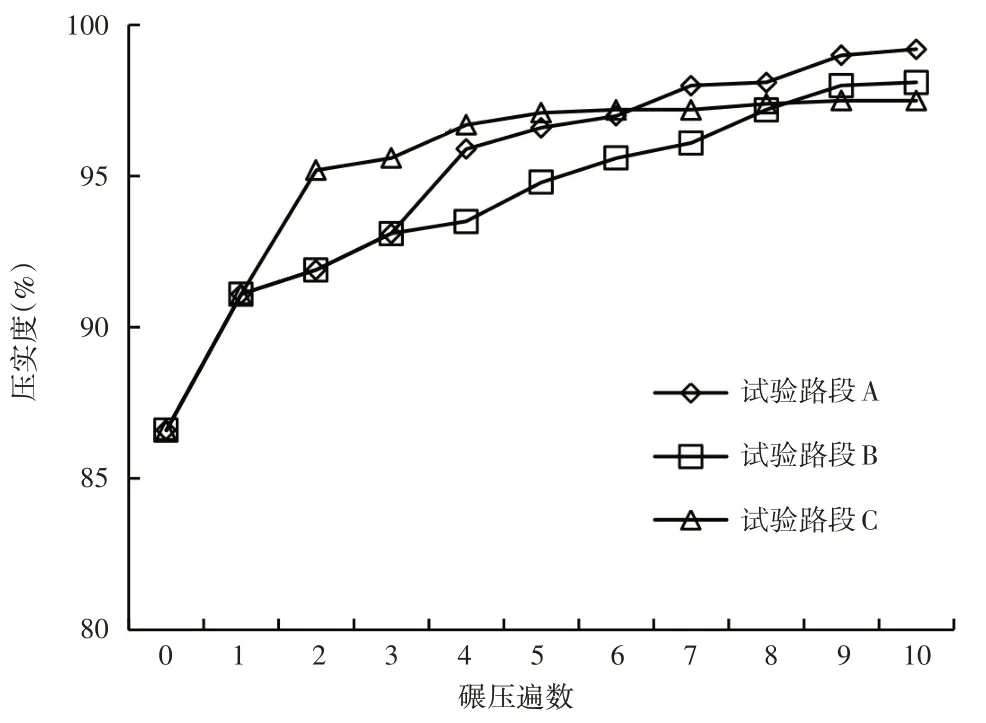

由图2可知,试验路段压实度随着压实遍数的增加而增大,试验路段C虽然前期压实度增加快,压实遍数从1 增加到3 时,压实度从91.1%增加到96%,但是后期压实度增加较慢,且最终压实度只有97.5%,是3 组试验路段中最终压实度最小的。试验路段A 和B 随着压实遍数增加,压实度缓慢增大,压实遍数为10 时,试验路段A 的最终压实度为99.2%,试验路段B 的最终压实度为98.1%,试验路段C 的最终压实度为97.5%,因此压实方案1为最佳压实方案。

图2 不同试验路段压实遍数与压实度关系图

3.2 平整度

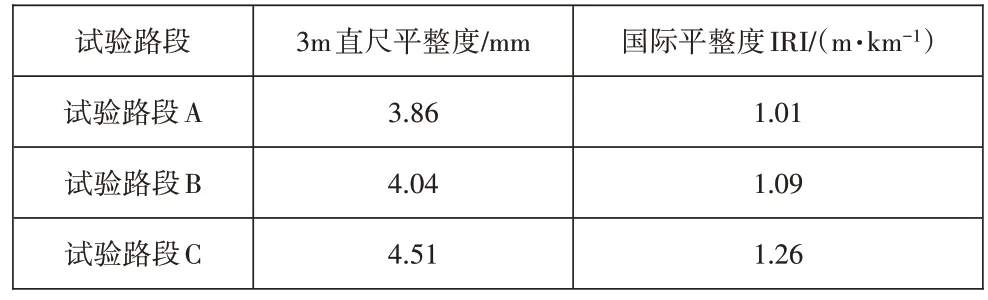

为研究不同压实方案对温拌沥青路面平整度的影响,本文采用3m 直尺法检测路面平整度[4]。试验路段平整度检测结果如表7所示。

表7 试验路段平整度检测结果

由表7 可知,3m 直尺法测得的试验路段A,B,C 的测量值分别为3.86mm,4.04mm,4.51mm,国际平整度分别为1.01m/km,1.09m/km,1.26m/km。3 个试验路段的国际平整度IRI 都小于2m/km,均满足规范要求。试验路段A的国际平整度最小,为1.01m/km,此路段行车舒适性最佳,因此方案1为最佳压实方案。

4 结语

本文依托实际工程,在实验室内通过三大指标试验确定最佳温拌剂掺量为4%,然后进行温拌沥青路面施工,竣工后对沥青路面平整度和压实度进行检测,进而得出最佳压实方案。