金属增材制造用钛粉制备研究

郭广浩 ,唐超兰 ✉,楚瑞坤

1) 广东工业大学机电工程学院, 广州 510000 2) 飞而康快速制造科技有限责任公司, 无锡 214145

钛合金材料在金属增材制造领域的应用较成熟,钛及钛合金的打印件大多应用在航空航天领域,由于打印成形过程中钛合金的冷却速率极快(达到108K/s),使得成形后钛合金组织为一种非平衡的细晶组织,这比传统工艺的钛合金制件组织要细得多,因此打印件的性能(选区激光熔化成形Ti‒6Al‒4V合金的屈服强度高达≥1300 MPa)要显著优于传统铸件[1−4]。对于形状复杂的零部件,比传统工艺节省了较大的成本,使得增材制造用钛粉也成为了重要的研究对象而快速发展[5−6]。

高质量球形钛粉是保证打印件性能优良的基础条件,增材制造行业的快速发展推动了高端钛粉的需求更加地旺盛[7−9]。目前增材制造用钛粉行业的产业化还略显乏力,主要是因为高端钛粉的应用主要集中在选择性激光熔化(selective laser melting,SLM)技术,选择性激光熔化工艺要求钛粉粒径小于53 μm[10],大部分钛粉生产商和研发机构的钛粉在粒径上基本符合选择性激光熔化工艺的要求,但仍存在一些不稳定因素,例如批次稳定性低(氧含量高、夹杂物多和球形度低等)、成本高和小批量供应等[11]。少数掌握成熟技术的厂商会用垄断方式来加大其他技术较弱厂商对他们的依赖[12],高昂的垄断极大制约了制粉技术在增材制造钛粉行业的推广。因此,对高质量球形钛粉制备技术的研究和探索势在必行。球形钛粉的制备工艺主要包括熔炼工艺和雾化工艺,本文从这两个方面对金属增材制造用钛粉制备技术的研究现状展开评述。

1 钛及钛合金熔炼技术

除Ti、Al和V外,增材制造用钛粉对其它元素质量分数的控制要求非常严格,其中O≤0.13%,C≤0.08%,H≤0.012%,N≤0.03%。钛及钛合金的化学性能比其他常见金属要活泼,固态下容易与一些气体发生反应,例如氧气、氮气、氢气和一氧化碳等[13]。在高温熔融状态下,钛及钛合金会与所接触的耐火材料发生化学反应,将氧、碳等杂质元素渗透进去,使氧、碳等杂质元素的含量升高,导致打印零件性能出现缺陷,如氧化物、碳化物和间隙化合物等。因此,钛及钛合金的熔炼必须在惰性气体或者真空保护氛围下进行,以降低原材料被污染的程度。

1.1 不同热源的钛熔炼技术

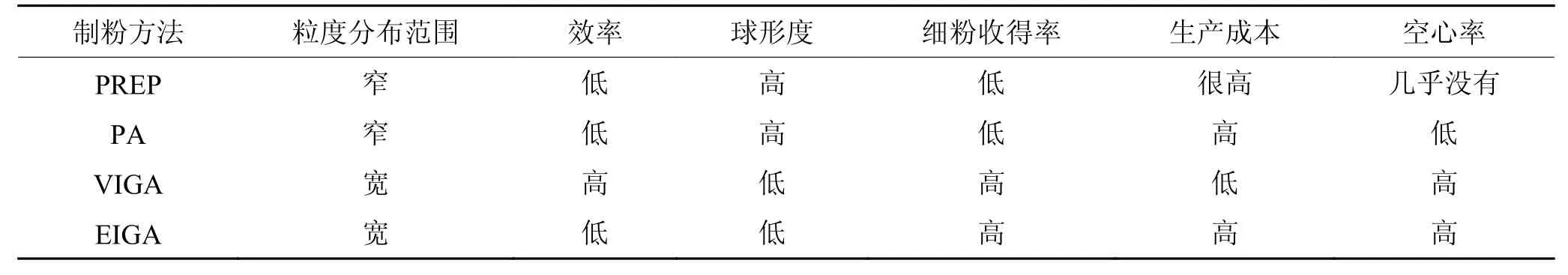

根据热源的不同,钛及钛合金的熔炼热源主要有电弧、电子束和电磁加热,相应技术有真空自耗电弧熔炼(vacuum arc remelting,VAR)、电子束冷床熔炼(electron beam cold hearth melting,EBCHM)和感应熔炼(induction melting,IM)。钛及钛合金不同熔炼方法的工作原理如图1所示,不同熔炼方法对比如表1所示。

表1 不同熔炼方法对比Table 1 Comparison of the different smelting methods

图1 不同热源熔炼技术原理图:(a)真空自耗电弧熔炼;(b)电子束冷床熔炼;(c)感应熔炼Fig.1 Schematic diagram of the smelting technology with the different heat sources: (a) vacuum arc remelting; (b) electron beam cold hearth melting; (c) induction melting

真空自耗电弧熔炼已经发展了超过半个世纪[14],其实质是利用电弧产生的高温热能将钛及钛合金的自耗电极在保护性氛围或真空中下重新熔炼,形成重熔铸锭。主要优点有:1)能很好的去除易挥发杂质和气体;2)多次进行自耗重熔,可以使铸锭的成分均匀性提高;3)操作简单,自动化程度高,效率高[15]。然而,真空自耗电弧熔炼技术不能从根本上消除高低密度夹杂,且在重熔过程中会出现自耗电极“断裂”这一现象。电子束冷床熔炼技术的工作原理与真空自耗电弧熔炼技术有很大不同,除了利用多只电子枪(功率可达800 kW)作为热源外,还分为熔化、精炼和结晶三个相对独立的工作过程[16]。主要优点有:1)相比真空自耗电弧熔炼技术,不需要制作自耗电极,减少预备期时间;2)更好地消除Mo、W、Nb等杂质元素引起的高低密度夹杂;3)能够灵活控制熔炼过程,确保各合金元素均匀化程度提高,减少成分偏析;4)效率高,费用低。利用电子束冷床熔炼+真空自耗电弧熔炼能够满足航空发动机关键部件所需优质钛合金的要求[17]。感应熔炼是基于电磁感应、集肤效应和热传导来加热熔化钛及钛合金[18]。感应熔炼的主要优点[19]有:1)加热快,高频状况下,磁场变化快,加热升温快;2)损耗少,快速加热能使被加热的钛及钛合金快速达到要求的温度点,减少热辐射;3)生产效率高,加热时间短,输出能量高,可以实现快速熔化;4)成本低。

1.2 钛粉制备的感应熔炼方式

在金属增材制造用球形钛粉制备工艺中,熔炼工艺大多采用感应熔炼,主要技术包括水冷铜坩埚熔炼、磁悬浮感应熔炼和无坩埚熔炼。

在水冷铜坩埚熔炼钛合金时,坩埚内壁因水激冷而产生一层凝壳层,能够有效减弱高温钛熔体与间隙元素发生反应,减少间隙元素含量[20]。坩埚容量大是水冷铜坩埚熔炼的一大特点,范围可从实验室等级的1~8 L到大型雾化系统的300 L,使得球形钛粉的制备效率极大提高。

磁悬浮感应熔炼指的是在熔炼过程中被熔炼材料悬浮在容器中心,熔体不与容器接触[21]。磁悬浮感应熔炼是熔炼活性金属的先进材料制备技术之一,由加热线圈和浮力线圈共同作用,两者共同调节熔化金属所需的温度、熔体悬浮力及侧向稳定力[22]。由于磁悬浮熔炼中钛熔体没有与坩埚接触,即避免了钛熔体受污染,也避免了因重力作用而导致合金成分偏析,使钛熔体的合金成分分布更加均匀[23]。日本是掌握磁悬浮熔炼技术较成熟的国家之一,已经能够利用该技术获得99.99%以上的高纯度金属,且电效率提高50%。虽然磁悬浮熔炼是熔化高活性金属的先进技术之一,但也存在一些问题,如平衡熔体自重与磁浮力的斥力和单次可熔金属容量小[24],因此在应用范围和认可程度上还稍有不足。

钛及钛合金的无坩埚感应熔炼在熔炼开始前需要制作带锥形尖端的棒材电极,将锥形尖端置于通入交流电的感应线圈内,电极旋转进给并切割磁感线,可在极短的时间内被加热升温至熔点以上[25]。由于熔炼过程中无坩埚,避免了钛熔体在熔炼过程中的污染问题,具有纯度高、生产效率高、成本低等优点,适合低氧含量增材制造用钛粉的制备。

总的来说,金属增材制造用钛粉的熔炼工艺大多采用电磁加热,可以有效减少杂质元素含量。无坩埚感应熔炼是制备高质量钛粉的首选,悬浮熔炼在控制杂质元素上也非常出色,但单次可熔容量小和熔炼过程力的匹配仍需进行研究。因此,悬浮熔炼钛是这类高活性金属熔炼的研究方向之一。

2 钛粉制备技术

传统粉末冶金技术主要有机械破碎法、雾化法、电解法和还原法,这些传统制粉技术存在一些缺陷,除了粒径大和纯度不高,粉末形状也不规则,如多角形、多孔海绵状、树枝状等[26]。按照目前主流的金属增材制造技术对粉末粒径的要求,所需粉末粒径为:激光同轴送粉技术在80~250 μm,选区激光熔化技术在10~53 μm,电子束选区熔化技术在40~100 μm[27],且增材制造用金属粉末还需要满足高球形度、高纯度和较窄的粒径分布等特点。因此传统的粉末制备技术大多不满足目前金属增材制造的用粉要求,且在制备合金粉末上存在局限性[28]。等离子旋转电极法、等离子体雾化法和气雾化法是目前常见的钛粉制备方法,可以制备出满足金属增材制造用粉要求的钛粉[29],也是未来高质量球形钛粉制备技术发展的基础。

2.1 等离子旋转电极法

等离子旋转电极法(plasma rotating electrode process,PREP)[30]由美国核金属公司于1974年开发成功,其原理如图2所示,将等离子枪置于高速旋转的自耗金属电极棒端面,高温的等离子弧将端面熔化,产生熔融液膜,液膜在高速旋转离心作用下被分离出棒材,离散成更细小的液滴,液滴在表面张力和冷却条件下形成球状细粉,在重力作用下进入集粉区域[31]。利用等离子旋转电极法制得的钛粉具有球形度高、无卫星粉和粉末表面光滑等优点,可以有效减少钛合金打印件气孔、裂纹等缺陷。根据等离子旋转电极法的雾化机制,熔融液滴脱离电极端面后,当表面张力与离心力相等时,满足球形液滴形成的临界条件,可用式(1)表述。

图2 等离子旋转电极法原理图Fig.2 Schematic diagram of PERP

式中:d为液滴直径;ρ和σ分别是液滴密度和表面张力,雾化过程不变;D和ω分别是电极棒直径和旋转角速度。最终的粉末颗粒直径便是液滴直径,可以用式(2)近似表示。

式中:n为电极棒转速,当电极棒直径一定时,提高转速可以减小粉末颗粒直径,提高细粉收得率[32]。等离子旋转电极法技术受转速限制,使得细粉收得率不高[33]。针对传统的等离子旋转电极卧式设备因提高转速而出现振动大、噪声高等现象,西安塞隆公司研发了新一代立式等离子旋转电极设备(SLPREP),不仅将转速提高至18000 r·min‒1,而且将噪声降低至89 dB[34]。超高转速等离子旋转电极 (SS-PREP)技术是一种商业化的球形钛粉制备技术,该技术实现了33000 r·min‒1的超高转速,也突破了传统的粗粉限制,为以细粉为导向的金属增材制造技术提供更多的原材料来源选择[35]。表2为传统等离子旋转电极卧式设备、立式等离子旋转电极设备和超高转速等离子旋转电极设备性能对比。

表2 三种等离子旋转电极技术对比[34‒35]Table 2 Comparison of the three PREP technologies[34‒35]

等离子旋转电极制粉过程中,电极棒端面熔化液膜厚度的不同会使液滴的破碎机制出现差异。根据液膜厚度大小,可以将破碎机制分为直接液滴破碎机制(direct drop formation,DDF)、液线破碎机制(ligament disintegration,LD)和液膜破碎机制(film disintegration,FD)[36],三种破碎机制如图3所示[37]。对于直接液滴破碎机制,当液膜厚度较小时,大小均匀的液滴直接从熔化端面抛出,形成大小均匀的粉末颗粒。对于液线破碎机制,当熔化量增大,液膜厚度变大,抛出的液滴会被拉长形成液线,此时除了抛出的液滴会形成颗粒,液线也会分解冷却形成更小的颗粒。对于液膜破碎机制,随着熔化量进一步增大,液膜厚度进一步增大,所形成的粉末颗粒较大[38]。

图3 等离子旋转电极破碎机制[37]:(a)直接液滴破碎;(b)液线破碎;(c)液膜破碎Fig.3 Disintegration model of PREP[37]: (a) direct drop formation; (b) ligament disintegration; (c) film disintegration

2.2 等离子体雾化法

等离子体雾化法(plasma atomization,PA)[39]是美国首先推出的一种球形金属粉末制备方法,加拿大先进粉末及涂层公司(AP&C)是该项技术的专利拥有者,也是最早实现等离子体雾化制备金属粉体的供应商。等离子体雾化制粉原理可以表述为:以丝材状的金属或合金为原材料,通过送料机构以恒定速度进给,在多个等离子体火炬产生的极高温度作用下,丝材状原料被熔化并雾化成超细液滴,在冷却氩气的冷凝作用下形成超细粉末,其原理图如图4所示。等离子体雾化法的特点有:1)球形度高和粒径偏细;2)用高温氩气代替低温氩气 (加热后的氩气流速更高);3)原材料熔化和液相破碎雾化几乎同时进行;4)粉末粒径分布窄(0~106 μm);5)“卫星球”少[40−43]。等离子体雾化法制粉工艺想要获得最佳的雾化效果,必须综合研究多项工艺参数,其中最重要的是送丝速率与火炬功率,此外,影响等离子体雾化法粉末颗粒形貌和粒径分布的两个重要参数分别是等离子火炬反应腔室和等离子体速度[44]。

图4 等离子体雾化法原理图Fig.4 Schematic diagram of PA

目前,等离子体雾化法在钛合金增材制造行业内也存在发展瓶颈。由于使用的是丝材状原材料,限制了难变形金属或合金粉末的制备,因此可制备的粉末种类较少,同时也提高了生产成本。熟练掌握该项技术的厂商已经实现了高纯度球形钛粉的产业化生产并提供出口,但是这些厂商对这项技术进行了严格的技术封锁,限制了该项技术的推广,其他厂商主要是引进AP&C公司的设备以及对非核心技术进行改进,这也使得高质量钛粉始终处于较高的销售价格。加拿大PyroGenesis公司开发了一种新的等离子体雾化技术,可用于生产细颗粒金属粉末(粒径5~20 μm),提高了生产效率且降低了成本[45]。湖南顶立公司以等离子体制粉技术为突破口,研制了第2代等离子体雾化设备,使得粉末球形度达到95%,松装密度达到54%,细粉率 (达到32.6%)接近AP&C公司的41.2%[46]。由此可见,等离子体雾化技术依然有很大的研究价值和提升空间。

2.3 气雾化法

气雾化法(gas atomization,GA)的主要代表技术有真空感应熔炼气雾化(vacuum inert gas atomization,VIGA)法和电极感应熔炼气雾化(electrode induction melting gas atomization,EIGA)法[47]。

真空感应熔炼气雾化法又称为水冷铜坩埚气雾化法。在19世纪90年代,美国发表了真空感应熔炼气雾化法制备钛及钛合金的首项专利,并在1988年建立了年产11 t的设备。真空感应熔炼气雾化法是以电磁加热为热源,原材料在水冷铜坩埚内熔化为熔融金属并保温,经坩埚底部导流管流出,熔融金属被高速气体冲击成小液滴,形成的微细液滴在冷却塔内凝固成固体粉末[48],其原理图如图5(a)所示。真空感应熔炼气雾化法具有以下特点:(1)单次可熔容量大;(2)细粉收得率高且球形度好;(3)粉末粒度分布宽;(4)可制备合金粉末种类多,国内外已实现多种球形金属粉末的产业化[49]。坩埚内壁会生成凝壳层,有效减少熔体受污染。虽然凝壳层的存在能有效减少熔体受污染,然而粉末的杂质元素含量仍高于其他技术制备的粉末,原因是熔体在坩埚内的保温时间长和容易引起导流管腐蚀,使得粉末的杂质元素含量相对较高。有研究人员[50]对真空感应熔炼气雾化法的杂质元素控制做出研究,发现在有保护性涂层的情况下,越接近导流管流出处,杂质元素的含量越高。因此,控制杂质元素含量是真空感应熔炼气雾化法的一个重大课题。同时,也有研究人员对真空感应熔炼气雾化制粉工艺做出改进,以提高粉末质量[51‒52]。

德国ALD公司在20世纪90年代发布了电极感应熔炼气雾化法的专利,也是现阶段掌握该技术和出口相应制粉设备的公司。电极感应熔炼气雾化法的原理是:将具有锥形底部的金属棒材尖端对准感应线圈中心,在交变磁场的作用下,金属棒材瞬时升温至熔点,熔融液流沿着金属棒材向下流动并落入喷气嘴中心,被超高速氩气冲击破碎并冷凝成金属粉末[53],相比真空感应熔炼气雾化法,电极感应熔炼气雾化法没有坩埚,而是直接利用感应加热进行熔化,可以制备高活性金属甚至是所有金属,这样的设计可以极大降低杂质元素含量[54],其原理图如图5(b)所示。相比真空感应熔炼气雾化法,电极感应熔炼气雾化法没有坩埚,而是直接利用感应加热进行熔化,可以制备高活性金属甚至是所有金属,这样的设计可以极大降低杂质元素含量[54]。该技术的主要优点是避免了钛及钛合金在熔炼过程被污染,工艺流程的能耗较小,也是一项简单易操作的制粉技术。但是电极感应熔炼气雾化法也存在一些问题:1)电极直径尺寸发展受限;2)熔炼过程的稳定性差;3)电极熔断导致喷嘴气孔受堵;4)细粉收得率低。

图5 钛粉制备技术原理图:(a)真空感应熔炼气雾化法;(b)电极感应熔炼气雾化法Fig.5 Schematic diagram of the titanium powder preparation technology: (a) vacuum inert gas atomization; (b) electrode induction melting gas atomization

电极感应熔炼气雾化工艺包括熔炼工艺和雾化工艺。熔炼工艺会影响进入雾化区域的金属熔体的状态,进而影响粉末特性。可以由Lubanska公式[55]来表示熔体属性对粉末特性的影响,如式(3)所示。

式中:d50为粉末中位粒径;ηm,σm分别为熔体运动黏度和表面张力;A为气体质量流率;ρg为气体密度;ηg为气体运动黏度;ρm为熔体密度;M为熔体质量流率。由式(3)可知,ηm和σm越小,则d50越小,所以熔体的运动黏度和表面张力是影响粉末中位粒径大小的关键因素[56]。金属熔体的运动黏度和表面张力是关于温度的线性方程[57],以钛合金为例,相应的方程[58]如式(4)所示。

式中:Tm为钛合金熔点,当熔体温度T越大,则黏度和表面张力均会减小,由Lubanska公式得知,黏度和表面张力减小均有利于减小粉末中位粒径。因此,控制好钛合金的熔炼过程,有利于最终的钛粉质量。

雾化工艺的重点在雾化机制的三个阶段和两种典型二次破碎模型,如图6[59]所示,三个雾化阶段包括:第一阶段,受高速雾化气流冲击的金属液滴被撕裂并拉扯成波浪状的金属液膜;第二阶段:受雾化气流扰动的影响,波浪状金属液膜在液体表面张力的作用下变得不稳定,会再次被撕裂成细长的棒状液滴;第三阶段棒状液滴和未破碎的金属液膜在高速雾化气流的冲击下进行二次破碎。二次破碎在雾化制粉过程中起很大的作用[60],韦伯数(We)是这其中一个很重要的参数,定义韦伯数公式[61]为如式(5)所示。

图6 典型二次破碎模型[59]Fig.6 Typical model of the secondary disintegration[59]

式中:ρg是气体密度,Ur是气流与液滴的相对速度,dp是液滴直径,σ是液滴表面张力。可以用韦伯数来描述二次破碎的物理机制,韦伯数越大,破碎趋势越大。“袋式破碎”(bag breakup)和“延展式破碎”(stripping breakup)是两种典型的二次破碎模型,当韦伯数较低(We=15~20)时,破碎模型为“袋式破碎”,“袋式破碎”得到的颗粒分布在比较宽的范围内。随着气流压力的提高,韦伯数也随之提高。当韦伯数较高(We=101)时,破碎模式为“延展式破碎”,“延展式破碎”与“袋式破碎”相反,液滴在两侧被拉扯成薄片后进行破碎,因此能获得更小的液滴[62‒63]。

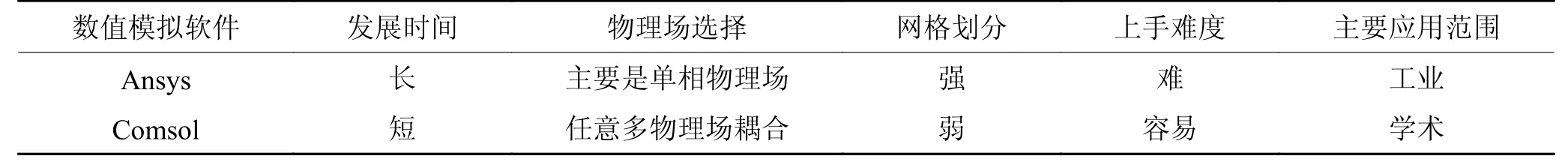

等离子旋转电极法制备的钛粉粒度范围较窄,细粉收得率不高,且受设备结构限制,发展上有所阻碍。虽然在核心技术上突破,但是能否取代主流的钛粉制备技术,仍然未知。等离子体雾化法是最具有发展潜力的制粉技术,所获得的钛粉球形度高,粒径偏细,空心率小,但受限于原材料适用范围小。真空感应熔炼气雾化法是国内较成熟的钛粉制备技术,但受污染程度相对较严重,在高质量打印件的原料选择上不具备优势。电极感应熔炼气雾化法和真空感应熔炼气雾化法的共同缺点是空心率较高和卫星粉较多,主要原因是:1)高超速氩气在破碎金属液流时会被包裹进液滴内,在极快的冷却速率下,氩气还没跑出来时微细液滴就直接形成金属粉末;2)制粉过程出现“伞效应”,粉末粒度分布范围较宽,小颗粒粉末黏附在大颗粒粉末的概率增大[64]。几种钛粉制备方法的总结对比如表3所示。

表3 几种钛粉制备方法对比Table 3 Comparison of the several preparation methods for the titanium powders

3 钛粉制备数值模拟应用

球形钛粉的熔炼工艺和雾化工艺不仅技术原理复杂,而且在实际工作过程中不容易用肉眼观察。熔炼工艺通常需要在真空密闭环境下进行;雾化工艺需要在巨型雾化塔内进行。在实际生产和实验中,即使借助仪器,也很难进行细致的观察。目前大部分企业通过长时间的实践经验进行工艺流程优化,导致研发周期长和成本高。利用数值模拟技术可以将钛粉的制备工艺转换为数字模型,通过求解数字模型从而对制粉物理过程进行分析,可以求解不同初始条件下的物理结果,从而减少研发周期和成本。

现有的数值模拟软件有Ansys,Matlab,Abaqus,Comsol等。Ansys是国际知名的工程CAE软件,发展时间久,软件成熟度高,主要优点有:1)强大的非线性分析功能;2)强大的并行计算功能;3)网格划分能力强大;4)良好的用户开发环境[65]。Comsol原称Comsol Multiphysics,被称为“第一款真正的任意多物理场直接耦合分析软件”,Comsol的发展时间比Ansys要晚,但是该软件以其独特的设计理念,已经在各类数值模拟软件占据了核心地位,主要优点有:1)可以轻松实现多物理场的直接耦合分析;2)专业的计算模型库;3)内嵌有丰富的CAD建模工具;4)丰富的后处理功能,输出的图片和动画可视化强;5)多国语言操作界面,易学易用。将Ansys和Comsol的对比总结于表4。

表4 Ansys和Comsol数值模拟软件对比Table 4 Comparison of Ansys and Comsol

3.1 雾化流场模拟

欧阳鸿武等[66]用Ansys软件建立了雾化喷嘴的二维结构数字模型,对不同雾化参数下雾化流场进行数值模拟。研究结果表明:雾化流场结构有“开涡‒闭涡”突变现象,当雾化压力(P)略高于临界雾化压力(Pc)时,马赫盘起截断作用,使雾化流场由开涡向闭涡突变,并引起熔体下方抽吸压力(Pa)下降;喷嘴结构参数对临界雾化压力有显著影响,但对抽吸压力无明显影响。郭快快等[67]采用CFD软件模拟了真空感应熔炼气雾化制粉的喷射夹角对主雾化和二次雾化过程的影响,模拟结果显示:喷射夹角的增大会使气体回流区减小,且金属熔体的破碎是一个动态平衡过程,按照“喷泉状‒伞状”连续循环发生破碎。

3.2 熔体性质模拟

Tanaka等[68]建立了等离子体熔化的数字模型,研究表明:熔池内的连续液流主要受到马兰戈尼力的控制,而另外一个主要的力是氩弧的拉力或者氦气的电磁力。王书桓等[69]用Fluent软件对高温熔体雾化进行了模拟,分析熔体过热度对液滴凝固前飞行距离和破碎程度的影响,结果表明:随着熔体过热度的提高,液滴飞行距离上升且有利于细化粉末粒径。

3.3 感应熔炼模拟

Bojarevics等[70]研究了电极感应熔炼气雾化法下电磁场与温度场对液流状态的作用,模拟结果显示:电流为1600 A,频率为150 kHz时,能够形成连续的液流,而过高的电流或频率都会导致熔化区域小或熔化只发生在中心区域现象的出现。Iatcheva等[71]用Comsol建立电磁场与温度场的紧耦合数字模型,研究发现:感应线圈形状对电磁场与温度场的分布有影响,线圈平行受热体时,主要受热范围集中在受热体中部,通过改变线圈结构,使两端略高于中间,可使受热范围集中在受热体两端。Shan等[72]用Comsol软件建立了电极感应熔炼气雾化法的电磁‒热场耦合模型,研究不同匝数下电磁场和温度场的分布。研究结果显示:在四匝和五匝线圈的数值模拟中,最大磁感应强度相同,而四匝线圈的磁感应密度比五匝的要密集,导致相同时间内四匝线圈下的电极更快到达熔点,通过实验验证,实验结果与模拟结果基本相符,相同时间下五匝线圈的电极没有到达熔化阶段。Heidloff等[73]通过数值模拟优化钛合金熔化工艺,结果显示:逐渐减小的线圈直径比等直径线圈的熔化效果要好,能将感应场和高功率密度聚集在电极的底部区域,并且更有利于钛粉的氧质量分数小于0.10%甚至0.08%。

3.4 制粉全过程模拟

夏敏等[74]用Ansys的Fluent流体力学模块对电极感应熔炼气雾化喷嘴的主雾化与二次雾化过程进行了数值模拟,实现了雾化过程的全过程模拟,在设定与实验条件一样的模拟初始条件下,预测大部分粉末颗粒直径在100 μm左右,该模拟结果与实验结果基本相符。王建军等[75]为了解决射频等离子体球化制粉过程中存在的监测困难和成本高问题,用Ansys建立了球化制粉过程的数值模拟。结果表明,等离子体炬中心区温度高达10148 K且具有较大的温度梯度,能使球化粉末具备球形度高和结构致密的特点;提高送粉率会使粉末的球化率下降,并且认为收粉率低的主要原因是湍流作用下的粉末杂乱运动。郑华[76]建立了等离子体球化钛粉的数字模型,研究固定入射速度和送粉速率下,不同粒径颗粒的运动轨迹与加热历程。结果表明:颗粒粒径大小对颗粒的运动轨迹有较大的影响,粒径大则受回流作用较大,且容易因加热过高而直接蒸发,粒径小则受回流作用较小,不容易蒸发。载气量对球化结果也有影响,使钛粉团聚现象减少,流动性更好。

数值模拟技术具备实验方法不可比拟的优势,能够大大减少研发成本和周期。数值模拟技术在球形钛粉制备工艺上的应用研究已经开展了很久,研究人员利用该技术去优化球形钛粉制备过程的熔炼工艺和雾化工艺,均取得一定成就,但仍存在数字模型过于单调,跟现实物理过程存在偏差等问题,主要原因在于:(1)算法基础差;(2)物理过程数据采集不全;(3)制粉工艺知识不足。因此,围绕3D打印钛粉制备的数值模拟未来主要的研究方向包括:(1)提高算法能力,开发具有专门性、针对性的工艺模拟软件;(2)提高数据采集能力,钛粉制备是变温速度和幅度都很大的过程,各项属性参数均是温度的函数,提高数据采集能力可以更好地还原物理过程和提高模拟可靠性;(3)加强理论知识学习,更深入地去研究整个制备过程,将模拟结果的温度场、电磁场和流场等相互耦合分析,得出更佳、更严谨的分析结果。

4 结论与展望

未来,高质量和低成本的球形钛粉是金属增材制造的主要发展方向,且随着金属增材制造技术的发展,会对球形钛粉提出更高的要求。本文综述了钛及钛合金主要的熔炼技术以及钛粉主要的感应熔炼技术,介绍了主要的钛粉制备技术,并分析了各项技术的制备原理、粉末特性的影响因素、雾化破碎机制以及各项技术间的对比,最后分不同模块总结了数值模拟技术在钛粉制备技术上的应用。值得一提的是,高质量球形钛粉制备技术在金属增材制造领域内仍有很大的发展空间,因此未来的重点研究内容可以是:

(1)加大球形钛粉制备技术研究及理论创新,优化制粉工艺,提高效益。

(2)数值模拟技术在制粉过程的可视化上发挥了巨大作用,深入研究和优化算法,更好地协助钛粉制备。

(3)等离子体雾化法技术有巨大的发展潜力,这也是球形钛粉的重要发展方向。

(4)开发更先进的粉末处理和检测技术,实现在粉末端口做好质量把控。