新型纳米晶硬质合金的研究现状及发展趋势

王倩玉,秦明礼,吴昊阳,贾宝瑞,曲选辉

北京科技大学新材料技术研究院, 北京100083

硬质合金是世界上主要的粉末冶金产品之一,由WC、TiC、TaC、NbC、VC等难熔金属碳化物以及作为粘结剂的铁族金属通过粉末冶金方法制备而成[1‒3]。与高速钢相比,硬质合金具有较高的硬度、耐磨性和红硬性;与超硬材料相比,硬质合金具有较高的韧性。自从1923年问世以来,硬质合金将金属切削加工效率提高几十倍甚至上百倍,为切削加工、采掘钻探以及其他加工业带来革命性变革[4]。

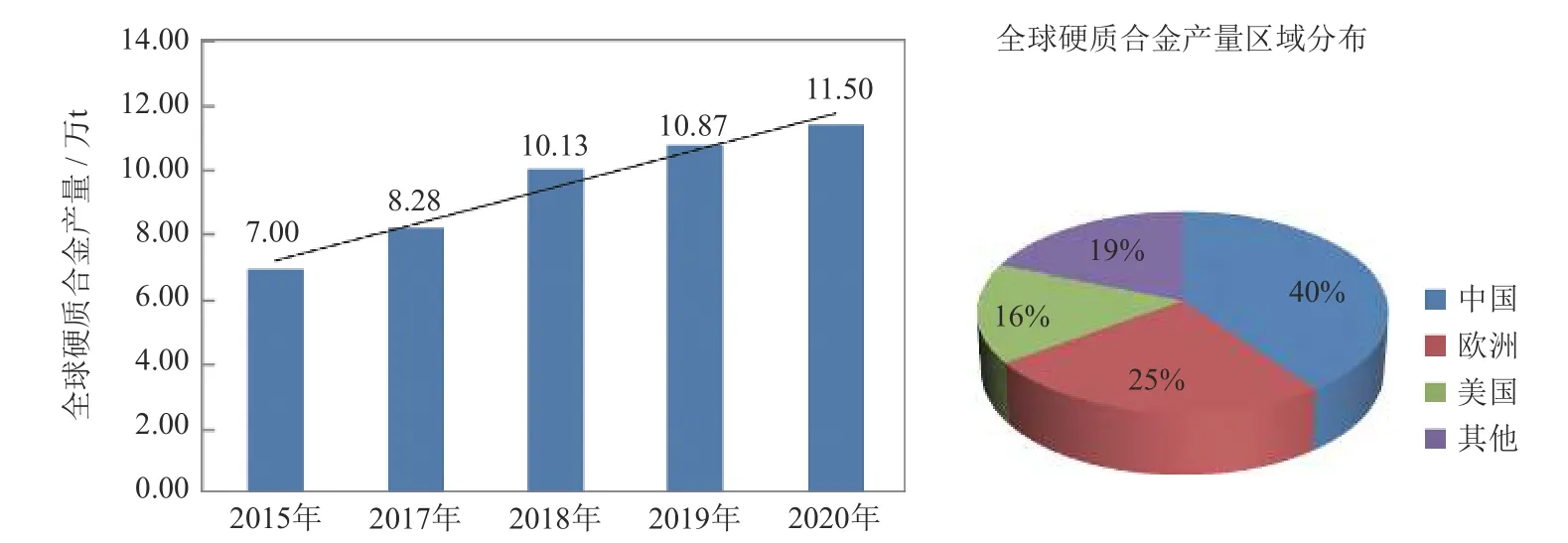

近年来,全球硬质合金的产量稳步增长,2019年全球硬质合金产量约为10.87万t。如图1[5]所示,中国是世界上硬质合金产量最大的国家,占比在40%左右。国际知名硬质合金生产厂商主要有瑞典山特维克集团、美国肯纳金属公司、以色列伊斯卡公司、卢森堡森拉天时、日本三菱综合材料株式会社、日本东芝泰珂洛株式会社、中国株洲硬质合金集团有限公司与中国厦门金鹭特种合金有限公司等[6]。硬质合金产品形式分为四类:切削工具、矿用工具、耐磨用具和其他。

图1 全球硬质合金产量变化及区域分布图[5]Fig.1 Production change and regional distribution of the cemented carbides in the world[5]

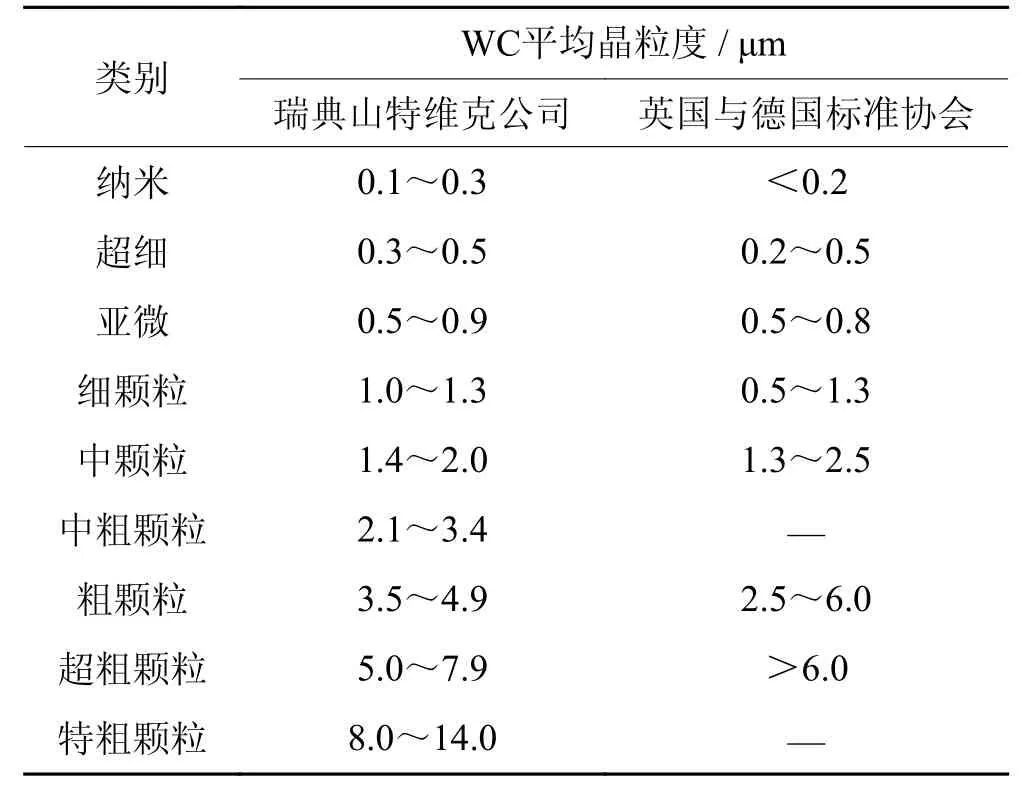

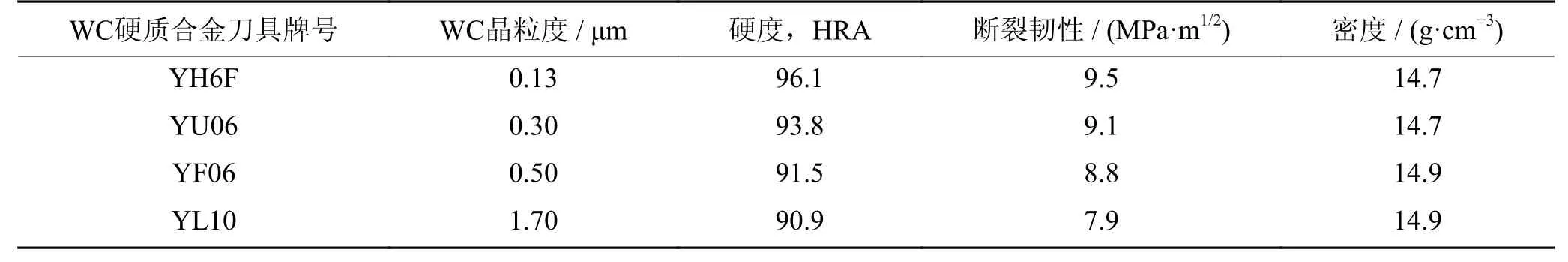

如表1[7]所示,纳米晶硬质合金比普通硬质合金在硬度、韧性、抗弯强度等各项性能上均有显著提升,并且能够显著改善材料的热震性和抗氧化性。纳米晶硬质合金刀具的寿命为一般硬质合金刀具的10倍左右,高速钢刀具的10~40倍。纳米晶硬质合金的相关产品已在汽车、航空航天、国防军工、核能、发电设备、电子通讯和新能源现代制造业等领域作为高效精密刀具、微钻、微铣等被广泛应用,如图2所示,目前已占据了近20%的市场份额[8‒9]。世界最具国际影响力的硬质合金生产商瑞典山特维克公司将WC平均晶粒度为0.1~0.3 μm的硬质合金定义为纳米晶硬质合金,而英国与德国硬质合金标准协会认定WC晶粒度<0.2 μm的硬质合金为纳米晶硬质合金,如表2[7]所示。

表2 按WC晶粒尺寸对硬质合金进行分类[7]Table 2 Categorization of cemented carbides by WC average grain size[7]

图2 纳米晶硬质合金制品:(a)刀具—医用牙钻切口; (b)微钻—PCB电路板钻孔工具;(c)切削刀具—切削飞机发动机采用的高温合金、钛合金;(d)切削刀具—切削汽车发动机采用的球磨铸铁Fig.2 Nanocrystalline cemented carbide products: (a) cutting tools–cutting drill tooth for medicine; (b) micro drill–PCB circuit board drilling tool; (c) cutting tool–cutting superalloy and titanium alloys used in aircraft engines; (d) cutting tool–cutting nodular cast iron used in automobile engines

表1 不同晶粒度WC硬质合金刀具的性能[7]Table 1 Properties of the WC cemented carbide tools with the different grain sizes[7]

目前,国内外可以产业化生产晶粒度为0.2~0.3 μm的纳米晶硬质合金产品[10‒14]。日本三菱综合材料株式会社开发了HTi10(K10)、TF15(K20)、SF10(K01)等牌号的超细晶硬质合金作为刀具使用[11]。美国Nanodyne公司已用纳米WC–Co复合粉末成功制作出微型钻头用于印刷电路板钻孔,这种钻头的磨损率比标准微晶钻头低30%~40%,其寿命约为标准钻头的2.9倍。据日本产业界统计,在计算机线路板加工行业中,全世界每年对微型硬质合金钻头的需求量达到近4亿支(约1200亿元)。国内厦门金鹭特种合金有限公司成功制造出GU062、GU092两个牌号的匀相纳米晶硬质合金,并在OSG、HPMT、豪莱特等国内外大型刀具制造厂实现工业化生产,用于高硬钢等难加工材料[14]。

近年来,随着世界各国工业化进程的加速、电子信息产业的蓬勃发展以及人们环保意识的增强,各种重要新型材料和关键性制品不断涌现,纳米晶硬质合金作为高新技术产业中无以取代的工具和结构材料也开始走向新的高度。目前,人们正在加快开发具有更高性能的新型纳米晶硬质合金产品,其中新型粘结相纳米晶硬质合金、无粘结相纳米晶硬质合金、梯度纳米晶硬质合金和涂层纳米晶硬质合金等关键材料已发展成为先进高性能材料研究与应用领域中最具有发展活力的重点研究方向。本文介绍了这些新型纳米晶硬质合金的发展概况及存在问题,并展望了未来该领域的研究方向及发展趋势。

1 新型粘结相纳米晶硬质合金

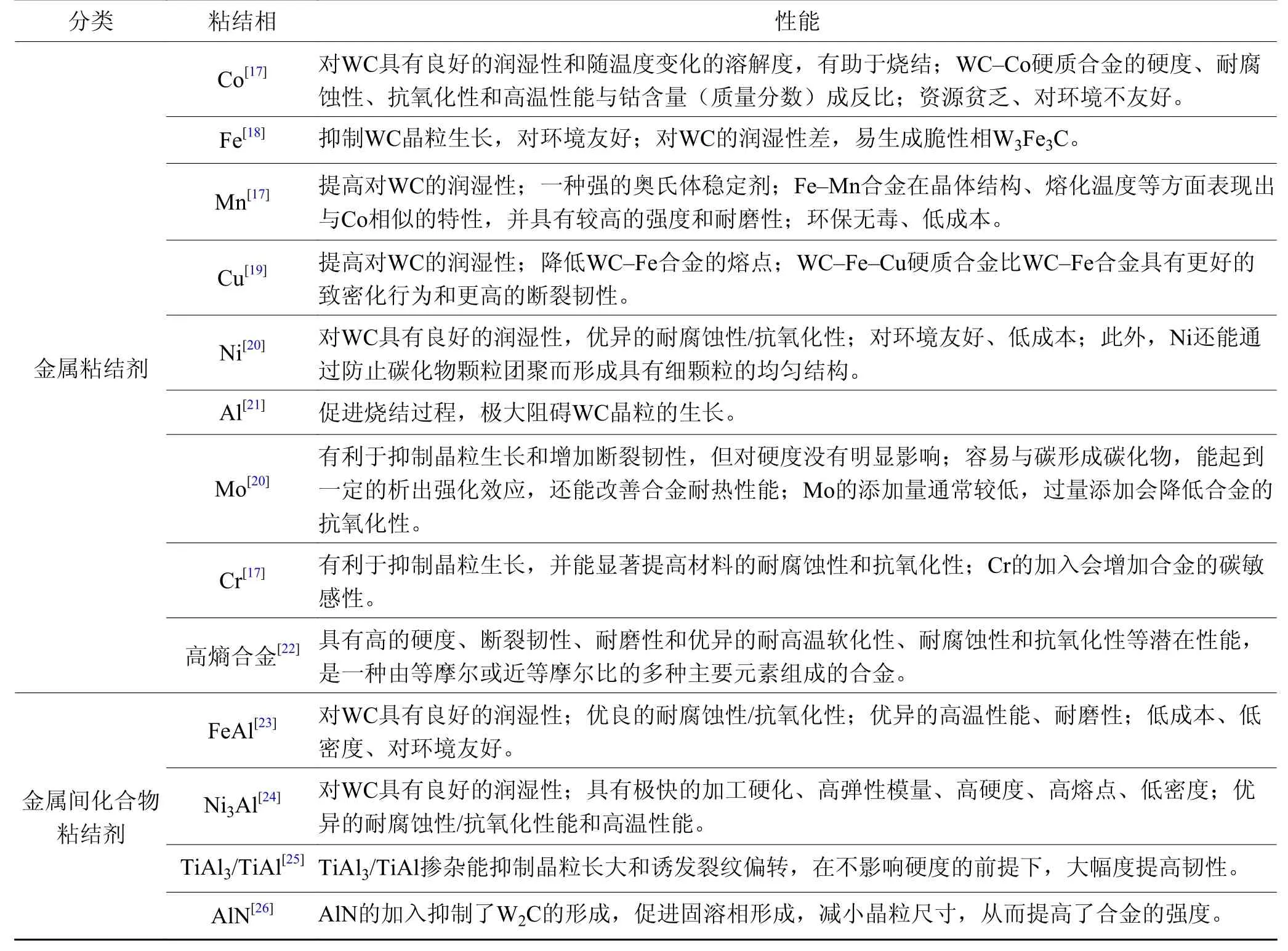

硬质合金属于复合材料,主要由硬质相碳化钨 (WC)和粘结相组成,其中碳化钨相赋予材料优异的硬度和必要的耐磨性,而金属粘结相赋予材料一定的延展性、韧性和强度[13]。钴(Co)对碳化钨具有良好的润湿性和随温度变化的溶解度,是目前硬质合金中使用最广泛的一种粘结相金属。WC–Co型硬质合金因具有独特的硬度和韧性组合,对许多工业应用具有强烈的吸引力,是目前国内外产量和消费量最大的硬质合金材料[15]。相关研究表明,Co质量分数在10%以下的纳米晶硬质合金的耐磨性是普通合金的3~10倍;含有质量分数10%~20%Co的高Co纳米合金被用于电子工业集成电路板的微型钻,其寿命超过高速钢的50倍。然而,基于Co的高成本、环境保护、人体健康安全及WC–Co硬质合金性能退化等方面的考虑,世界各国认为新型替代Co粘结相纳米晶硬质合金是非常有意义的研究方向[16]。目前,研究者们已经采取多种新型粘结剂来部分或全部替代传统Co结合剂,研究其对纳米晶硬质合金烧结行为、显微组织和力学性能的影响,如表3所示。

表3 硬质合金中常见粘结剂的分类及性能Table 3 Classification and properties of the common binders in cemented carbides

1.1 金属粘结剂

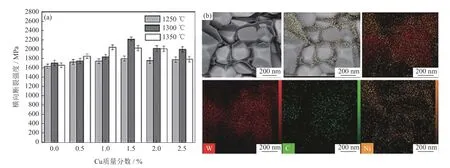

铁(Fe)和镍(Ni)是周期表中与Co最接近的过渡金属,与碳化钨具有相似的亲和力和力学性能。1923年,Fe被Schröter[27]首次确定为一种很有前途的Co替代物。然而,与Co、Ni相比,Fe与碳结合容易形成脆性相,在大气中的耐蚀性差,并且Fe对WC等硬质相的润湿性差,影响合金致密化。由于以上原因,WC–Fe合金的性能很难与Co、Ni基粘结相硬质合金相比[16]。后来有研究者发现,一些合金元素如Ni、Mn、Cr、Al、Cu的加入能够提高润湿性和调节WC–Fe合金的其他性能。Chang等[28]研究表明,使用Fe–Ni–Co作为粘结剂可以降低烧结温度,纳米WC–(Fe–Ni–Co)合金可以在较低温度下烧结,并仍保持优异的力学性能,与WC–15%Co(质量分数)硬质合金相比,WC–15% (Fe–Ni–Co)(质量分数)硬质合金具有更好的硬度和断裂韧性。Zhao等[19]研究了Cu含量和烧结温度对WC–Fe–Cu硬质合金力学性能的影响,研究结果显示,Cu的加入有利于提高合金的相对密度和横向断裂强度,加入质量分数1.5%Cu的WC–Fe–Cu硬质合金在1300 ℃下烧结能够使其横向断裂强度提高到最大值2217 MPa,如图3(a)所示。

Ni是一种极具优势的Co替代粘结剂,对WC具有良好的润湿性,还具有优异的耐腐蚀性和抗氧化性,对环境污染小、成本低。Ghasali等[20]分别以Ni和Mo元素为粘结相,采用放电等离子烧结法(spark plasma sintering,SPS)制备了两种纳米WC基硬质合金,其中Ni粘结剂在WC颗粒周围均匀分布,WC–Ni硬质合金场发射扫描电子显微形貌(field emission scanning electron microscope,FESEM)和能谱分析(energy disperse spectroscope,EDS)见图3(b),WC–Ni硬质合金的弯曲强度和断裂韧性均高于WC–Mo合金。Zhao等[29]采用真空无压烧结(vacuum pressureless sintering,VPS)和热等静压(hot isostatic pressing,HIP)工艺制备了WC–2%ZrO2–1%Ni(质量分数)纳米复合材料。结果表明,少量Ni作为粘结剂相的加入,不但使合金近乎完全致密,还使晶粒保持细小。此外,由于Ni和ZrO2相在WC基体中均匀分布,与WC基体结合强度高,使WC–ZrO2–Ni复合材料的硬度、断裂韧性和弯曲强度分别高达22.4 GPa、12.0 MPa·m1/2和1101.2 MPa。

图3 不同Cu含量的WC–Fe–Cu硬质合金横向断裂强度[19](a)和WC–Ni样品场发射扫描电子显微形貌及能谱分析[20](b)Fig.3 Transverse fracture strength of the WC–Fe–Cu cemented carbides with the different Cu contents[19] (a) and the field emission scanning electron microscopy images and the energy spectrum analysis of the WC–Ni samples[20] (b)

已有研究表明,除了Fe、Ni、Mo作为新型粘结剂被开发出来,Al、高熵合金(high-entropy alloys,HEAs)等金属粘结剂也能显著改善纳米晶硬质合金的性能,如表4所示。Al不仅能促进烧结过程,而且能极大地阻碍WC晶粒的生长。高熵合金具有高硬度、高断裂韧性、耐高温软化、耐腐蚀、抗氧化和耐磨等潜在性能,被认为是一种新的、有吸引力的、通用的Co替代粘结剂。Shon[21]和其团队采用脉冲电流活化烧结(pulsed current activated sintering,PCAS)技术成功在3 min内制备出平均晶粒尺寸为69 nm、相对密度高达98%的WC–5%Al (体积分数)纳米晶硬质合金,这是由于Al的加入显著降低了快速致密化过程的起始温度和WC的孔隙率。Zhou等[22]研究揭示了WC–HEAs超细晶硬质合金具有比WC–Co超细晶硬质合金更好的力学性能和耐蚀性,并且随着HEAs含量的增加,WC–HEAs合金的硬度和强度均增加。

表4 采用不同金属粘结剂制备的纳米晶硬质合金性能Table 4 Properties of the nanocrystalline cemented carbides prepared with the different metal binders

1.2 金属间化合物粘结剂

铁铝化物(FeAl)除了具有低密度以及优良的耐蚀性、抗氧化性和耐磨损性外,还具有低成本、环境可接受性高等优点。Shon[23]和其团队采用高频感应烧结(high-frequency induction sintering,HFIS)技术,实现了WC、WC–5%FeAl(体积分数)和WC–10%FeAl(体积分数)纳米复合材料的快速烧结,三种试样的维氏硬度分别为2195、2549、2414 kg·mm−2,断 裂 韧 性 分 别 为7、9.6、11 MPa·m1/2。结果表明,在WC中加入FeAl,显著提高了材料的硬度和断裂韧性,这主要是由于FeAl的加入引起的裂纹偏转、WC晶粒尺寸的减小和较高的相对密度。Karimi等[32]发现WC–FeAl纳米复合材料的抗氧化性高于WC–Co试样,这是因为WC–FeAl复合材料中形成的氧化层含有FeWO4和FeAlO3相,会使氧化层孔隙率较低,钝化效果较好。

镍铝化物(Ni3Al)与WC具有良好的润湿性,还具备高弹性模量、高硬度、高熔点、低密度、优异的耐腐蚀性和抗氧化性等一系列力学性能。近年来,镍铝化物作为一种新出现的替代Co粘结剂,得到了广泛关注。Li等[24]研究发现WC–10%Ni3Al(质量分数)纳米复合材料的高温抗氧化性能优于WC–8%Co(质量分数)纳米复合材料,这主要归因于致密氧化层的形成和氧化层与基体的良好结合。Zhang等[33]研究发现WC–2%Ni3Al(质量分数)试样在850 ℃下的抗压强度为2371 MPa,明显高于WC–Co体系。这归因于Ni3Al结合相存在反相界改善了WC基体的应力状态,能更有效地协调WC的变形,从而获得更高的塑性和强度。

除铁铝化物和镍铝化物外,人们还利用TiAl3、TiAl和AlN等其他铝化物作为硬质合金中Co的替代粘结剂,并取得了一定的成效。Kwak等[25]将TiAl3作为一种新型粘结剂进行固化,制备出几乎完全致密的纳米WC–TiAl3复合材料,试样的硬度最大值为(2930±26) kg·mm−2,断裂韧性最大值为(8.8±0.3) MPa·m1/2。Jung等[34]研究表明TiAl3或TiAl掺杂可以在不影响硬度的前提下,通过抑制晶粒长大和诱发裂纹偏转,大幅度提高材料的韧性。Ren等[26]采用放电等离子烧结法制备出超细无粘结相WC–AlN硬质合金,发现添加适量的AlN纳米粉体可以抑制W2C相的形成,提高样品的相对密度、硬度和弯曲强度。

2 无粘结相纳米晶硬质合金

随着各工程领域对材料性能需求的不断提高,传统硬质合金产品的适用性正在逐渐变差。首先,在一些恶劣环境(高温环境)下,由于粘结相的熔点相对较低,其硬度明显降低;其次,由于粘结相抗腐蚀和抗氧化性较差,可能优先被腐蚀而导致材料失效[35]。由此,无粘结相硬质合金(binderless cemented carbide,BCC)应运而生,该材料是指不含或含少量金属粘结剂(质量分数<0.5%)的硬质合金产品[36]。由于没有金属粘结剂,无粘结相硬质合金具有优异的硬度和优异的耐高温性、耐腐蚀性、抗氧化性、耐磨性及红硬性[13,37‒39]。

近年来,已有很多厂家推出了自身的无粘结相硬质合金产品,例如日本钨(牌号:RCCL、RCCFN、SP1、SP2)、富士模具(牌号:J05、JF03、TJS02)、黛杰工业(牌号:CW500)、日本特殊合金(牌号:R07、R07-C等)、太田精器(新超硬素材)等厂家均提供了无粘结相硬质合金产品[39]。然而,这些产品普遍存在强度较低、韧性较差等缺陷,导致应用单一化。因此,研究和开发高性能无粘结相纳米晶硬质合金具有重要的理论和实际应用意义,但仍然有两大瓶颈丞待解决:一是很难通过常规烧结方法将其致密化;二是该材料通常表现出弯曲强度和断裂韧性不理想等缺点。针对这些问题,现阶段主要通过采用新型烧结方式或添加其他化合物等多种措施来集中提高材料的密度、强韧性以及解决晶粒细化等多重问题。

2.1 新型烧结方式

在无粘结相条件下,利用真空烧结、热压烧结 (hot pressing sintering,HPS)等传统烧结方法很难获得致密的纳米晶硬质合金。目前,人们采用放电等离子烧结(spark plasma sintering,SPS)、反应性放电等离子烧结(reactive spark plasma sintering,RSPS)、高频诱导加热烧结(high frequency induction heated sintering,HFIHS)和脉冲电流主动烧结(pulse current active sintering,PCAS)等新型烧结技术,成功地制备了近乎完全致密的无粘结相纳米晶硬质合金,并显著提高其性能。

放电等离子烧结被广泛用于制备无粘结相纳米晶硬质合金。El-Eskandarany[40]最早利用放电等离子烧结在1700 ℃的烧结温度下制得块状超细纯WC基材料。罗锴等[41]利用放电等离子烧结在1700 ℃的烧结温度下制备出了粒径为200~300 nm、密度为15.626 g·cm−3、维氏硬度为26.7 GPa的无粘结相WC基材料。如果使用更细的粉末,则在1500 ℃就能得到相对密度为99.6%的纯WC烧结体,并同时具有良好的硬度和韧性。Kim等[42]利用脉冲电流主动烧结技术获得了粒径为0.36 μm、相对密度为97.6%、维氏硬度为2480 kg·mm−2、断裂韧性为6.6 MPa·m1/2的纯WC烧结体。Kim等[43]还利用高频诱导加热烧结技术分别在1600 ℃和1700 ℃温度下获得了相对密度高于98.5%的WC–x%TiC(摩尔分数)和WC–x%Mo2C(质量分数)无粘结相纳米晶硬质合金。

2.2 添加其他化合物

大量研究表明,在无粘结相硬质合金中添加少量化合物能够显著改善材料的性能,如促进材料致密化、抑制晶粒长大和增韧等。如表5所示,不同化合物的作用机制不同,对材料的性能影响也不同。

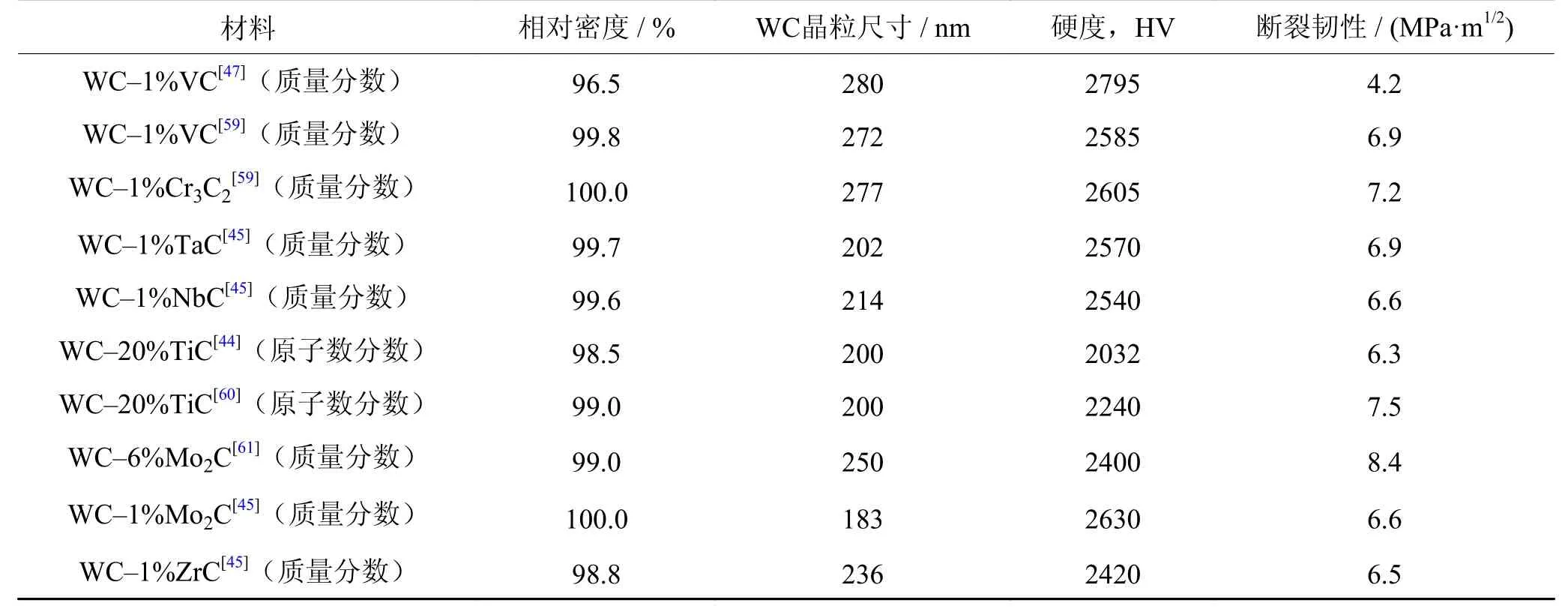

表5 不同化合物对无粘结相硬质合金性能的影响Table 5 Effect of the different compounds on the properties of BCC

2.2.1 致密化

最近大量的研究显示,少量第二相的加入能够增加无粘结相硬质合金的晶界扩散和表面扩散,从而加速致密化过程[55]。许多研究者指出,金属的低熔点以及碳化和氧化的可能性使得添加少量的过渡金属碳化物(TiC、TaC和SiC)和金属氧化物(Al2O3、ZrO2、Y2O3和La2O3)更有利于促进无粘结相硬质合金材料的致密化过程。Nino等[56]制备了相对密度达98%以上的WC–2%ZrC–SiC(摩尔分数)纳米复合材料,由于SiC能够改善WC的烧结性能,WC–2%ZrC(摩尔分数)的体积密度随SiC含量的增加而增加。El-Eskandarany[57]获得了完全致密并仍然保持其独特的纳米晶特性的WC–Al2O3复合材料,该材料同时具有高硬度和高断裂韧性。Wang等[52]制备的WC–1%Y2O3(质量分数)相对密度、硬度和断裂韧性分别为99.7%、2420 kg·mm−2和10.5 MPa·m1/2,分别比纯WC提高了9.4%、46%和40%。Ren等[53]制备了WC–x%La2O3(质量分数,x=0~7)复合材料,发现随着La2O3纳米粉末添加量的增加,样品的相对密度从96%提高到97.5%。

2.2.2 晶粒细化

纳米晶硬质合金的显微结构物相具有纳米级尺度,由于尺寸效应的作用,晶界面积增大,抗裂纹扩张阻力提高,从而可获得优异的力学性能(如断裂韧性、抗弯强度、硬度等)。部分学者通过在WC基体晶粒内或WC基体的晶界分散一些晶粒生长抑制剂(grain growth inhibitors,GGI),使其在烧结过程中抑制WC晶粒长大,从而达到细化晶粒的目的。

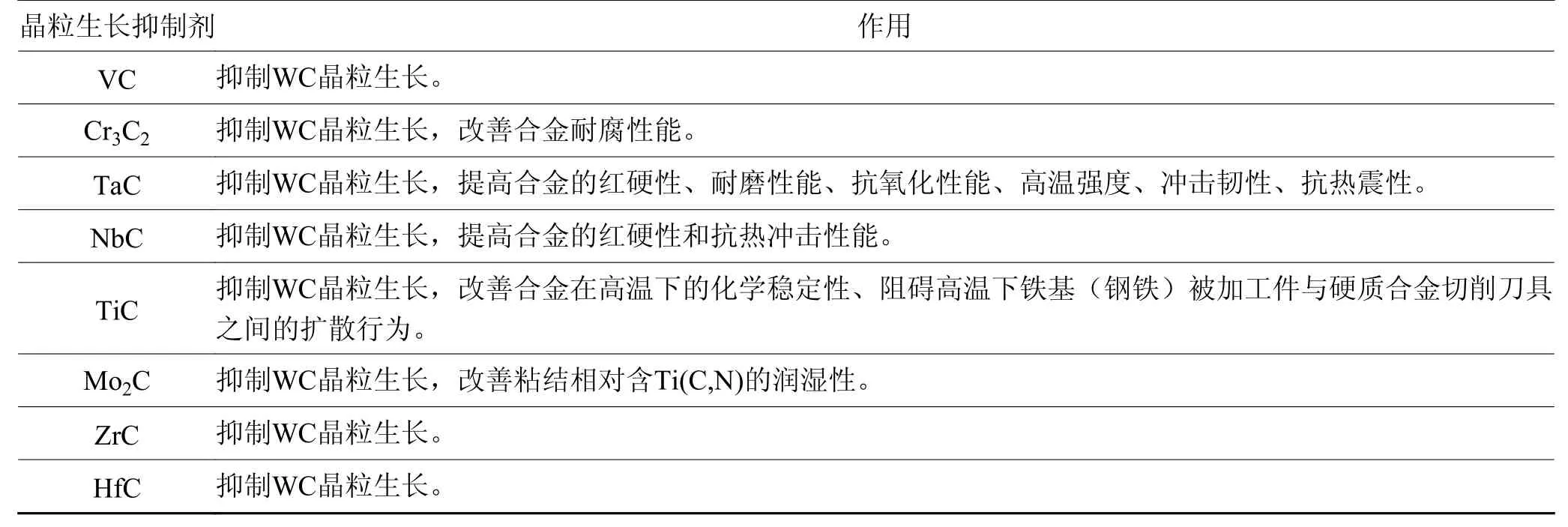

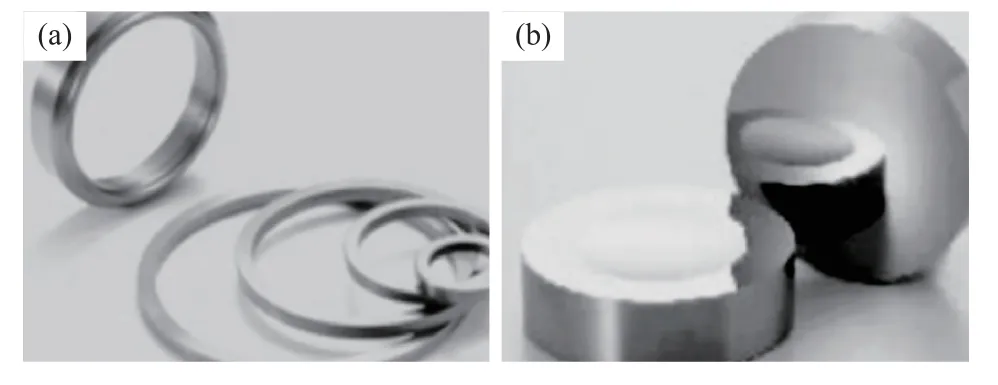

目前常用的晶粒生长抑制剂主要有VC、Cr3C2、TiC、ZrC、NbC、Mo2C、HfC、TaC、SiC等,黄伯云[4,35,58]及其团队总结了部分晶粒生长抑制剂对硬质合金微结构调控的影响,结果如表6所示。VC和Cr3C2是在硬质合金工业中应用最广泛的两种晶粒生长抑制剂。日本钨公司(Nippon Tungsten)通过添加Cr3C2和V8C7等抑制剂生产的超细晶无粘结相硬质合金(RCCL、RCCFN)已作为精密模具、镜面工具或核能发电所的部分机械密封部件原材料得到了广泛的应用,如图4[39]所示。Kim等[44]利用脉冲电流主动烧结技术快速制备了WC–x%TiC(原子数分数,x=0~50)超细晶硬质合金,WC的平均晶粒尺寸被细化到200 nm,烧结体的断裂韧性和硬度分别提高到7.5 MPa·m1/2和2240 kg·mm−2。Nino等[48]制备了含摩尔分数0~3%Mo2C的WC–4.85%SiC(摩尔分数)复合材料,研究发现Mo2C的加入使WC的平均晶粒尺寸从0.77 μm下降到0.50 μm,异常长大的片状WC晶粒消失,材料的维氏硬度增加,在Mo2C摩尔分数为2%时,维氏硬度达到最大值21.4 GPa。表7显示了一些文献中报道的添加晶粒生长抑制剂的无粘结相纳米晶硬质合金的性能,发现晶粒生长抑制剂的加入可以有效改善无粘结相硬质合金材料的烧结及力学性能,但各种晶粒生长抑制剂控制WC晶粒长大的效果顺序尚未研究清楚,并且各种晶粒生长抑制剂对无粘结相硬质合金材料的组织、性能的影响机制及作用规律尚需通过实验进一步探索和验证。

表6 不同晶粒生长抑制剂的作用[4,35,58]Table 6 Effect of the different grain growth inhibitors[4,35,58]

图4 超细晶无粘结相硬质合金产品[39]:(a)RCCL机械密封环;(b)RCCFN超精密模具Fig.4 Products of the ultrafine cemented carbides with unbonded phase[39]: (a) RCCL mechanical seal ring; (b) RCCFN ultra-precision mold

表7 添加不同晶粒生长抑制剂的无粘结相纳米晶硬质合金的性能Table 7 Properties of the binderless nanocrystalline cemented carbides with the different grain growth inhibitors

2.2.3 增韧

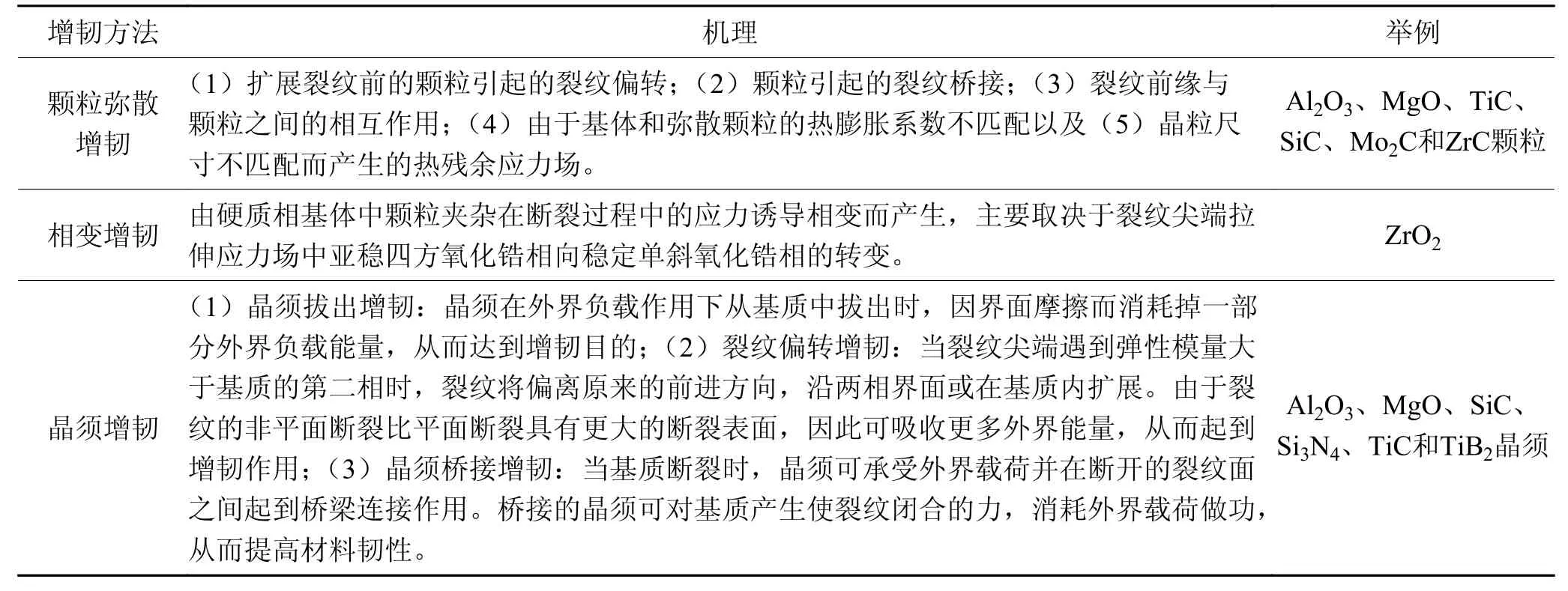

为了有效解决无粘结相硬质合金材料通常表现出的断裂韧性不理想这一难题,近些年,研究人员普遍通过在纳米晶无粘结相硬质合金材料中添加增韧相来提高其韧性,并取得良好效果。现在最常用的增韧方法包括颗粒弥散增韧、相变增韧、晶须增韧、协同增韧等传统增韧方法以及碳纳米管增韧、石墨烯增韧、层合结构增韧和协同增韧等新概念增韧方法。表8列出了无粘结相硬质合金的三种传统增韧方法及机理。

表8 无粘结相硬质合金的传统增韧方法及机理[35-39,45,49,61]Table 8 Traditional toughening methods and mechanism of binderless cemented carbide[35-39,45,49,61]

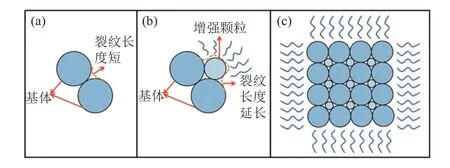

(1)颗粒弥散增韧。颗粒弥散增韧是最简单的增韧方法,其增韧机理可归结为:(a)裂纹偏转;(b)裂纹桥接;(c)裂纹前缘弯曲;(d)基体和弥散颗粒的热膨胀系数不匹配;(e)晶粒尺寸不匹配而产生的热残余应力场[62]。弥散颗粒增韧原理模型如图5所示。以裂纹偏转为例,当裂纹沿着基体相之间扩展时,必须绕过增强相颗粒,因此,延长了裂纹长度,增加了裂纹扩散阻力,达到了增韧目的[38]。Radajewski等[63]采用场辅助烧结技术 (field-assisted sintering technology,FAST)制 备了WC–x%MgO(质量分数,x=4.1~5.9)纳米复合材料,材料的WC晶粒大小都在60 nm到115 nm之间,随着MgO质量分数从4.1%增加到5.9%,其压痕断裂韧性从7.6~7.9 MPa·m1/2提高到8.1~8.3 MPa·m1/2。

图5 弥散颗粒增韧原理模型:(a)无增韧颗粒模型; (b)单个颗粒增韧模型;(c)整体颗粒增韧模型Fig.5 Toughening principle models of the dispersed particles:(a) non-toughened particle model; (b) single particle toughening model; (c) whole particle toughening model

(2)相变增韧。相变增韧是由硬质相基体中颗粒夹杂在断裂过程中的应力诱导相变而产生的,其中最常用的颗粒是部分稳定在Y2O3或MgO中的ZrO2[64]。基体韧性的提高取决于裂纹尖端拉伸应力场中亚稳四方氧化锆相向稳定单斜氧化锆相的转变,这是由于单斜相比四方相占据更多的体积,导致基体中引入了压应力,降低了局部裂纹尖端应力强度,从而提高了基体的韧性[58]。Zhao等[29]发现ZrO2对WC–ZrO2–Ni纳米复合材料起到明显的增韧作用,室温下t-ZrO2应力诱导相变引起的微裂纹可以吸收裂纹扩展能,由相变引起的裂纹偏转、桥接和分枝可增加裂纹扩展的表面积,从而使材料增韧。Zheng等[51]采用放电等离子烧结法制备了致密的WC–x%ZrO2复合材料,发现在WC中加入ZrO2有利于烧结,并且由于ZrO2粒子的钉扎效应,不会引起WC晶粒的快速长大;烧结后,四方相ZrO2大部分保持到室温,在断裂过程中部分转变为单斜结构,起到增韧作用;随着ZrO2质量分数从0增加到6%,材料的断裂韧性从6 MPa·m1/2增加到10.6 MPa·m1/2,提高了77%。

(3)晶须增韧。与其他增韧方法相比,晶须增韧具有潜在的优势,即在超过1000 ℃的温度下保持高韧性值。另外,晶须增强复合材料还具有制备简单、力学性能各向同性程度高的优点,这是因为晶须增强复合材料具有较小的长径比。据报道,晶须增韧机制主要有三种[49,65]:(a)晶须拔出增韧;(b)裂纹偏转增韧;(c)晶须桥接增韧。目前常用的晶须材料主要有SiC晶须(SiCw)、Al2O3晶须(Al2O3w)、MgO晶须(MgOw)、TiC晶须 (TiCw)、TiB2晶须(TiB2w)和Si3N4晶须(Si3N4w)等。Chao等[46]研究表明,用SiCw代替金属结合相增韧WC硬质合金是可行的。由于SiCw的加入,WC–SiCw的韧性比纯WC提高了30%~40%。Fan等[54]制备出WC–x%MgOw(质量分数)复合材料,MgOw的添加引起的晶须拔出、裂纹偏转和晶须桥接机制增加了裂纹扩展过程中的能量耗散,从而显著提高了材料的力学性能,其中WC–1%MgOw (质量分数)复合材料的维氏硬度和断裂韧性分别达到20.92 GPa和9.85 MPa·m1/2,断裂韧性比未添加MgOw的试样高约10.2%。Li等[66]开发出一种掺杂Cr3C2和VC的WC–10%Si3N4w(质量分数)复合材料,其中原位拉长的β-Si3N4晶粒作为复合材料的增韧剂,研究结果证实,获得晶粒细小、β-Si3N4晶粒发达的WC基体是获得高硬度、高韧性的基础。

(4)复合增韧。大量研究显示,在添加晶粒生长抑制剂细化晶粒的同时,添加一种或多种增韧相是一种非常有效的提高无粘结相硬质合金韧性的方法,且可多层次、多机理协同作用以达到增韧目的。Ouyang等[67]研究了Cr3C2和VC对WC–MgO复合材料组织和力学性能的影响,实验结果表明,晶粒生长抑制剂的加入既细化晶粒尺寸,又有效地改善了MgO颗粒分散的均匀性,使材料的非负载硬度和断裂韧性增加。Zhang等[68]成功在WC–Al2O3复合材料的制备过程中掺杂了质量分数0.3%的石墨烯片(graphene platelets, GPLs),通过表征发现石墨烯片均匀分布于基体中,石墨烯片的加入细化了晶粒尺寸,WC–Al2O3–GPLs的硬度和韧性均高于WC–Al2O3。韧性的增加一方面是根据Hall-Petch规则[50],细晶WC–Al2O3–GPLs中存在的大量晶界将阻碍晶粒间的位错迁移,进而阻碍更加频繁的塑性变形;另一方面,较小的晶粒尺寸还可以增加裂纹偏转次数和总断裂路径,从而提高材料的断裂韧性。此外,均匀分布在基体中的石墨烯片将大大增加发生裂纹偏转的可能性,导致消耗更多的能量,进而提高材料的韧性。

到目前为止,关于无粘结相纳米晶硬质合金增韧的研究报道在逐年增加,然而,不同增韧相的作用效果顺序仍未研究清楚,增韧机理方面的研究也不够完善。因此,这一研究领域仍是未来需要关注的重点。

3 梯度纳米晶硬质合金

梯度硬质合金是指成分或组织呈梯度分布的硬质合金,梯度结构硬质合金恰好利用其特殊的结构或成分梯度变化,对不同的部位赋予不同的性能,从而有效克服均匀结构硬质合金中耐磨性和韧性之间的矛盾,使整体制品获得优异的综合性能和较长的使用寿命[69‒70]。目前,已经实现工业化应用的梯度硬质合金的大部分属于中等晶粒尺寸级别,性能差,普遍用于制备中低端硬质合金刀具产品。最近,有研究者提出将具有较高硬度和抗弯强度的纳米晶硬质合金与梯度硬质合金相结合,制备出梯度纳米晶硬质合金作为刀具基体使用,或将进一步提高刀具的性能。

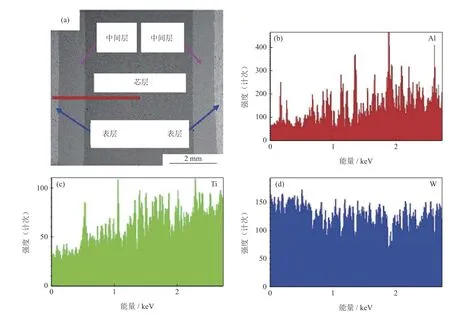

Sun等[71]采用Cr3C2和VC作为晶粒生长抑制剂,通过两步热压烧结法成功制备了功能梯度WC–TiC–Al2O3–GNPs纳米复合刀具材料,其硬度可达25.64 GPa,弯曲强度为1209.6 MPa,断裂韧性为11.49 MPa·m1/2。如图6所示,从材料横截面扫描电子显微形貌(scanning electron microscope,SEM)和Ti、Al、W元素从芯层到表面层的线扫描能谱分析可知,TiC和Al2O3含量从表层到芯层呈上升趋势,WC含量从表层到芯层呈下降趋势,导致材料表面产生明显的残余压应力。N. Scuor等[72]认为材料表面的残余压应力有助于提高断裂韧性和硬度。许智峰等[73]采用放电等离子烧结预烧结制备超细晶硬质合金,然后采用梯度烧结获得了表面富Co的超细晶梯度硬质合金,合金的立方相含量从表面到芯部呈现梯度变化,逐渐增到一个稳定的状态,梯度层厚度为53 μm,WC晶粒平均尺寸约为0.3μm。

图6 WC–TiC–Al2O3–GNPs横截面扫描电子显微形貌(a)和Ti、Al、W元素能谱分析((b)~(d))[71]Fig.6 SEM micrographs of the WC–TiC–Al2O3–GNPs cross-section surfaces (a) and the EDS maps of Ti, Al, and W elements((b)~(d))[71]

4 涂层纳米晶硬质合金

涂层硬质合金是近年来硬质合金领域中取得的伟大成就之一,人们通过化学气相沉积(chemical vapor deposition,CVD)、物理气相沉积(physical vapor deposition,PVD)、高速氧燃料热喷涂(high velocity oxyfuel spraying,HVOF)等方法在硬质合金基体上涂覆一层很薄的金属化合物,从而使基体的强韧性与涂层的耐磨性相结合来提高硬质合金的综合性能[74]。德国克虏伯公司和瑞典山特维克公司于1969年首次研制出投入市场的TiC单层涂层硬质合金刀片[73],与同牌号的合金刀具相比,其使用寿命延长了3倍,切削速度提高了25%~50%。随后世界各国都对该领域进行了研究和开发,经过几十年的探索研究,涂层的制备工艺和技术方法都有了巨大的突破。发展到如今,新一代的涂层硬质合金刀具不仅广泛应用于对耐磨、耐蚀性、表面质量等有更高要求的航空、航天、军工装备、精密加工等高端工业领域,还适用于对换刀定位精度有极高要求的计算机集成制造系统(FMS、CIMS)等自动化加工技术领域,如图7所示[10,75]。

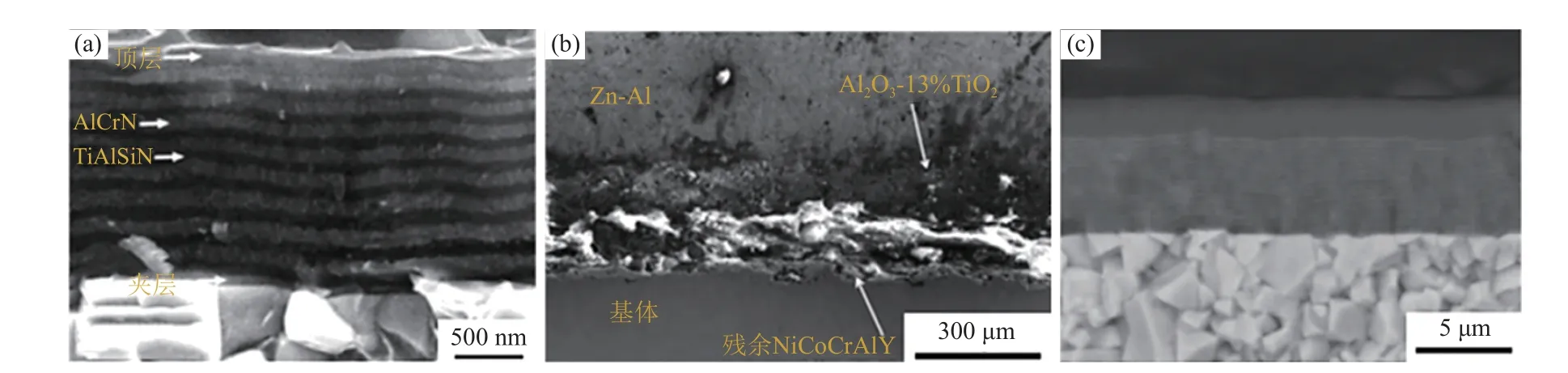

图7 市场上的新型硬质合金刀具涂层[10,75]:(a)多层涂层;(b)梯度涂层;(c)多层AlTiN/TiN纳米涂层Fig.7 New cemented carbide tool coatings on the market[10,75]: (a) multi-layer coating; (b) gradient coating; (c) multi-layer AlTiN/TiN nano-coating

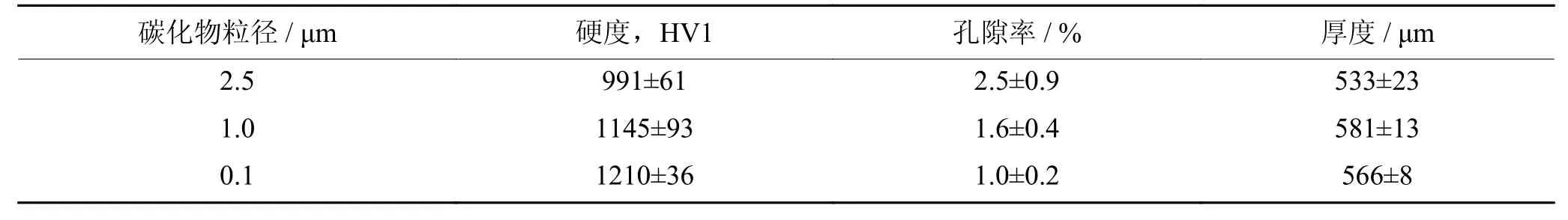

然而,采用涂层方法仍未能根本解决硬质合金基体材料韧性和抗冲击性较差的问题。近些年,涂层硬质合金纳米化成为硬质合金工具的一个发展趋势,因其能显著提高传统涂层硬质合金的性能而受到广泛关注。目前,涂层纳米晶硬质合金产品的发展方向主要有:(1)纳米WC作为涂层喷涂在其他基体材料上;(2)纳米晶WC硬质合金基体上喷涂其他涂层材料;(3)传统硬质合金基体上喷涂其他纳米涂层材料。王海滨等[76]以原位合成WC–Co复合粉为原料,采用高速氧燃料热喷涂技术制备出超细结构WC–Co硬质合金涂层,并与常规微米结构WC–Co硬质合金涂层的显微硬度和断裂韧性的性能进行对比。结果表明,超细结构涂层的硬度和韧性均高于微米结构涂层,尤其是韧性提高达45%,如图8(a)所示。Tillmann等[77]结合高速氧燃料热喷涂和物理气相沉积方法,以三种不同尺寸的WC–12Co粉末为主要原料,对AISI M3钢基体进行涂层处理,制备出CrAlN/WC–12Co双相复合涂层,并研究了WC晶粒尺寸对复合涂层性能的影响。图8(b)~图8(d)显示了三种不同涂层系统的扫描电镜截面图,WC–Co中间层碳化物晶粒尺寸的减小导致CrAlN层内形成较小的晶粒,使整个涂层的晶粒结构更为细小,并且当使用纳米碳化物时,两层复合涂层中的压缩残余应力都显示出最大值,从而显著改善了CrAlN/WC–12Co复合涂层的性能,如表9所示。

表9 WC–12Co涂层性能[77]Table 9 Properties of the WC–12Co coatings[77]

图8 超细结构与微米结构的WC–Co涂层硬度和韧性比较[76](a)及三种不同涂层体系(不同碳化物粒径:2.5 μm,1.0 μm,0.1 μm)的扫描电子显微断面形貌((b)~(d))[77]Fig.8 Hardness and toughness of the WC–Co coatings with the ultra-fine structure and micro structure (a)[76] and the cross section SEM images of three different coating systems (the different carbide particle size of 2.5 μm, 1.0 μm, and 0.1 μm) ((b)~(d))[77]

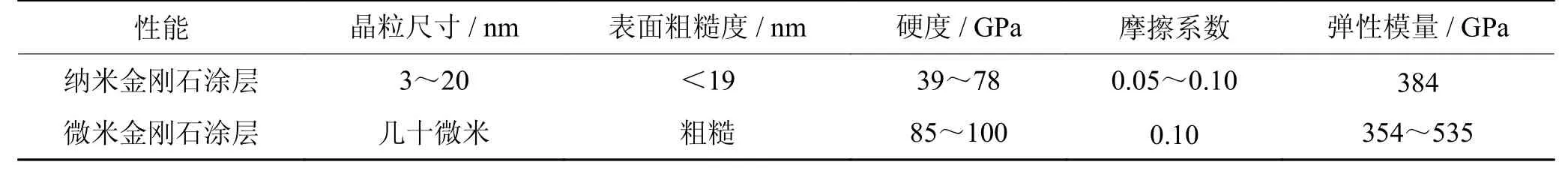

金刚石涂层因其接近天然金刚石的硬度,具备导热性好、摩擦系数小、膨胀系数小等优点,已在硬质合金微型钻上应用[78]。纳米金刚石涂层与微米金刚石涂层性能比较见表10[79]所示。Polini等[80]在Cr/CrN中间层上分别沉积了纳米金刚石和微米金刚石涂层,指出纳米金刚石结合力好、粘附性强,而且晶粒小、表面粗糙度低,因而比微米金刚石层切削质量好。日本住友公司研发生产的AC105G等牌号的刀具,在基体上沉积了2000层、每层厚度约为1 nm的TiN–AlN超薄涂层,该纳米复合涂层赋予了刀具极高的使用性能,大幅度提升抗弯强度和断裂韧性[75]。我国厦门金鹭制造的顶层为AlTiN、下面为30层纳米晶AlTiN–TiN与硬质合金基体相连的纳米多层涂层具有硬度高、耐高温氧化、耐热冲击和摩擦系数小等优势,可用于加工对表面质量要求高的工件,并且刀具使用寿命延长。

表10 纳米金刚石涂层与微米金刚石涂层性能比较[79]Table 10 Performance comparison of the nano diamond coatings and micro diamond coatings[79]

未来,涂层纳米晶硬质合金将会进一步朝着涂层成分多元化、涂层结构多层化、涂层工艺多样化和涂层基体梯度化方向发展,以满足各领域越来越迫切对更高性能涂层硬质合金的需求。尽管目前关于以纳米晶WC硬质合金为基体的涂层研究报道相对较少,但巨大的市场需求已经促使越来越多的研究者们在该领域不断开拓创新。

5 总结与展望

新型纳米晶硬质合金的研究不仅能取得巨大的经济效益,还满足现代工业对硬质合金工具日益增长的需求,自问世以来便受到广泛关注。近年来,对新型粘结相纳米晶硬质合金、无粘结相纳米晶硬质合金、梯度纳米晶硬质合金以及涂层纳米晶硬质合金等一系列新型纳米晶硬质合金的研究发展十分迅速,并取得长足进展。然而,新型纳米晶硬质合金的晶粒生长抑制机理、增韧机理、塑性变形机理、断裂行为机理、高温行为机理以及合金制备过程中的冷却、成核和相生长机制等研究尚未形成统一系统的理论体系,严重阻碍新型纳米晶硬质合金获得重大突破,相关理论研究亟需完善。此外,目前国内关于新型纳米晶硬质合金的大部分研究仍仅限于实验室范围,由于工艺不成熟、成本高等问题使其很难实现产业化,我国高技术硬质合金产品不到世界发达国家的10%。因此,新型纳米晶硬质合金亟需形成成熟的最终应用技术,在相应的制备工艺的研究以及工艺匹配性及优化的研究上也需要更具创新性的研究和大量细致的完善工作。

未来,随着制备技术的不断成熟和先进检测手段的运用,完善理论研究将是新型纳米晶硬质合金领域发展的必然趋势。同时,随着更多高新技术在硬质合金行业中的进一步推广应用和工业化发展,新型纳米晶硬质合金的大规模生产和扩大应用将逐步变为可能,相信其在要求高硬度、高强度、高抗变形性、高耐磨、高耐腐蚀、高热导率等领域将有着更为广阔的发展前景和空间。