清管器发球筒橇装化设计及橇座应力分析

马强,谢超,王新超,袁洋,李阳

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

随着全球经济的加速,能源的消费日益增长[1-3],在“双碳”目标下,天然气以其洁净、环保等优点在能源结构中扮演着重要的角色[4]。管道作为运输天然气的主要手段,近年来在国内得到了长足的发展[5]。为保证输气效率,及时清除管道内杂质,避免设备堵塞甚至损坏,需要进行定期清理[6-9]。

对于常规输气站场可进行现场焊接组装,但针对高海拔地区低压,缺氧的条件,给现场施工人员的作业带来了巨大的挑战。与此同时,为减少现场作业周期,提高焊接质量,清管器收发球筒橇应运而生[10]。橇装化的设计可有效地降低占地面积,减少项目投资,缩短野外施工周期,逐渐得到了推广[11-16]。针对收发球筒的开孔补强以及壁厚计算已经有研究学者进行了大量的研究[17-19],针对橇装化方面的研究主要集中在运输方面。武震华等[20]对不同的吊点方案进行了探讨,认为在吊点附近增加腹板可有效优化吊装框架的受力;赵国安等[21]以路面不平整度为激励对橇装运输过程的振动特性进行了分析,并提出了不同级别路面最佳行驶速度以及降低振动的方法;谈文虎等[22]人针对橇装设备在运输过程中的安全稳定性进行了评估,并确定了在运输过程中低速行驶时不发生侧翻的最大倾角;陈志等[23]对橇装化设备运输过程中可靠性进行分析,认为车辆刹车时的加速度和鞍座之间距离是影响运输橇装设备稳定的关键因素,加速度越大应力越集中,鞍座之间距离越小应力越集中。最后针对以上问题提出了改善运输稳定性的建议。

综上所述,研究学者针对收发球筒的本体已有较多研究,同时针对橇装设备运输过程的稳定性等问题也有相关的研究。然而针对橇装化的设计以底座应力分析鲜有涉及。因此,本文以某项目为依托对清管器发球筒橇的设计以及橇座的应力进行了分析,该结果可为橇装的设计和底座分析提供参考。

1 设计参数

1.1 发球筒橇设计

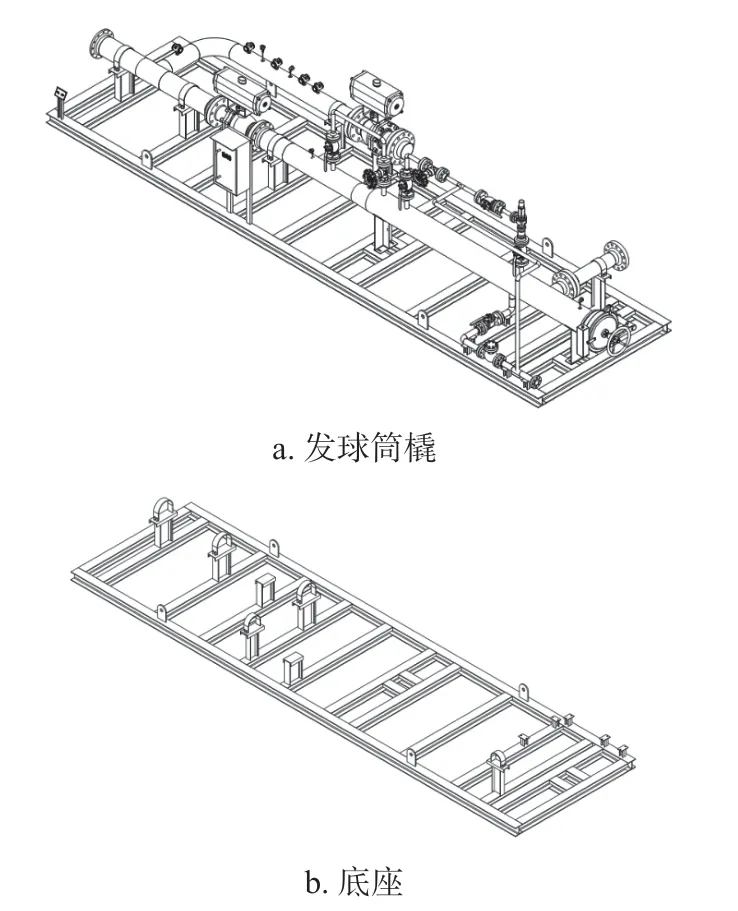

发球筒主要由主管、锥段、直管、快开盲板及其附件组成。而发球筒橇主要由发球筒,阀门组件,供配电系统以及排污系统构成。其设计以安全,便捷为主要原则,就受力而言,针对使用过程中的工况满足挠度要求。设置支架原则为针对橇内集中载荷,如阀门,快开盲板等构件两端进行支撑,吊耳以满足吊装要求为原则,配电箱通常设置在检修侧,以方便操作。具体模型以及底座如图 1 所示。

图1 发球筒橇及其底座模型Fig.1 The model of pig launch sled and it’s base

针对收发筒的类别划分问题,GB 50251—2015以及GB 50253—2014 中明确规定:“管道附件包括管件、法兰、阀门、清管器收发筒、汇管、组合件、绝缘法兰或绝缘接头等管道专用承压部件”。事实上,目前国内主流观点也认为收发筒属于管道附件[18],只有少数地区(如江苏、福建等)当地监察部门要求也接受压力容器的监检,因此本文针对用于输气线路站场收发筒采用GB 50251—2015 计算,针对输油线路站场采用GB 50253—2014 计算。具体计算方式如下:

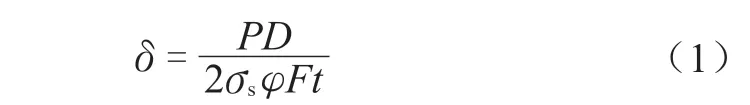

(1)若发球筒用于输气站场,其计算壁厚为:

式中δ——钢管计算壁厚,mm;

P——设计压力,MPa;

D——钢管外径,mm;

σs——钢管标准规定的最小屈服强度,MPa;

φ——焊缝系数;

F—— 强度设计系数,根据GB 50251—2015《输气管道工程设计规范》选取;

t—— 温度折减系数,当温度小于120 ℃时,应取1.0。

(2)若发球筒用于输油站场,其计算壁厚为:

式中δ——钢管计算壁厚,mm;

P——设计压力,MPa;

D——钢管外径,mm;

K—— 设计系数;

σs——钢管的最低屈服强度,MPa;

φ——焊缝系数。

1.2 橇座设计及受力分析

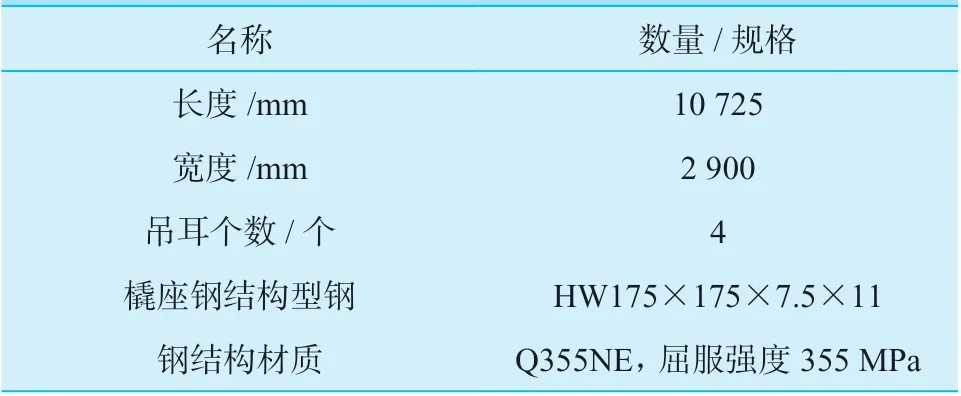

橇座钢结构由横梁和纵梁组成,管支架支撑在纵梁上面,横梁和纵梁采用焊接连接,结构示意图如图 1 所示,具体橇座结构参数如表 1 所示。橇座钢结构承受外力来自管支架,在管支架安装处加载自重载荷。根据图纸中设备分析,加载的重量分布也不尽相同。橇内设备如发球筒,供配电系统以及阀门支撑处均以集中载荷形式存在,同时纵梁和横梁本身的重量为均布载荷。支架外力受力情况及自重载荷如图 2所示。

表1 橇座结构参数Table 1 Structural parameters of skid base

图2 管支架外力(a)及自重载荷(b)Fig.2 External force (a) and self-weight load (b) of pipe support

在针对橇座钢结构的分析中,发球筒组件的自重载荷通过管支架作用到橇座上,模型中将发球筒组件重量在管支架位置加载橇座上。橇座钢结构采用梁单元建模,钢结构各型钢间采用焊接连接,梁单元作为一个整体进行分析。由于橇座安装到地面上,与地面的接触面积很大,橇座受力会很好地传递到地面上,不会存在过大的应力集中。然而,在橇座吊装过程中,发球橇主要由几个吊耳支撑。因此,吊装工况为橇座受力的最危险工况,本文将针对吊装工况下进行橇座的强度和刚度校核。

1.3 边界条件设置

橇座在吊装过程中,主要依靠吊耳保持力的平衡,因此本模型的边界条件(固定端约束)加载到吊耳布置处,如图 3 所示。

图3 吊耳约束Fig.3 Lifting ear constraints

2 计算结果

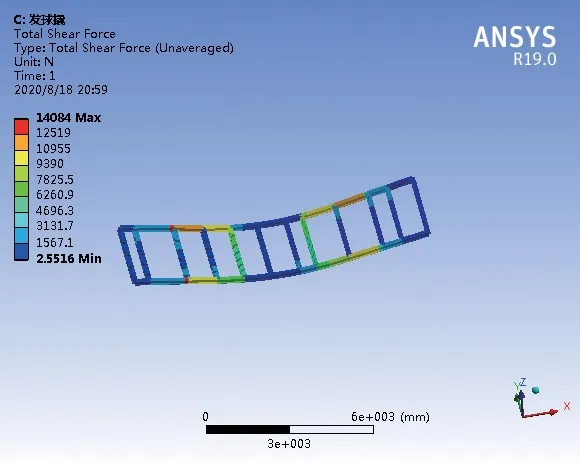

2.1 橇座剪力分布

图4 橇座梁剪力图Fig.4 Shear force diagram of skid seat beam

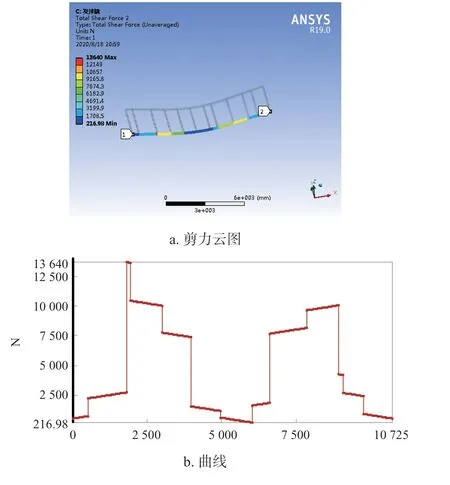

由图 5 和图 6 可知,两根梁的最大剪力出现在吊耳的位置,在吊耳之间部分其剪力最小。结合图10 和图 11 可知,两个吊耳之间主要受弯矩影响,受剪力较小。吊耳位置主要受剪力影响,而弯矩较小。

图5 横梁(一)上剪力云图及曲线Fig.5 Shear cloud diagram and curve diagram on beam (1)

图6 横梁(二)上剪力云图及曲线图Fig.6 Shear cloud diagram and curve diagram on beam (2)

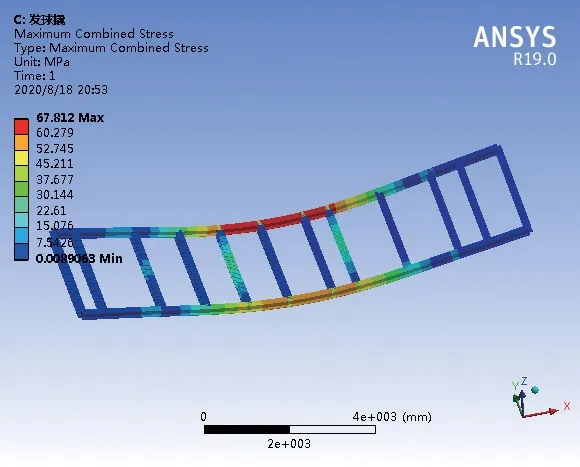

2.2 橇座应力及轴向力分布

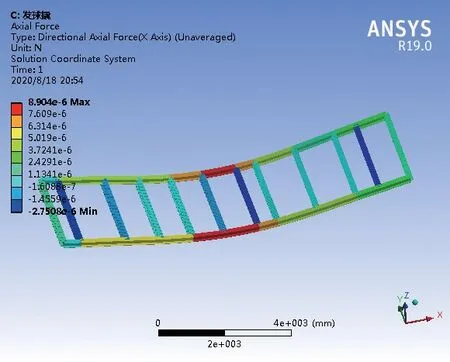

橇座结构应力分布如图 7 所示,轴向力分布云图如图 8 所示。

图7 橇座钢结构应力云图Fig.7 Stress cloud diagram of steel structure of skid base

图8 橇座梁轴向力图Fig.8 Axial force diagram of skid seat beam

从图 7 及图 8 可知,橇座的最大应力出现在发球筒橇的中间阀门集中的位置,即最大切应力为67.81 MPa,小于型钢强度设计值310 MPa,从而该钢结构强度满足要求。同时橇座的轴向力也出现在中间的阀门集中处。由此可见,大质量设备部件的分布直接影响设备在吊装过程的中的受力。此外,在吊耳位置的设置上,既保证可操作性、平稳性外,尽可能的减小集中受力部分的长度,以减低橇座底梁的弯矩,确保吊装过程的安全性。

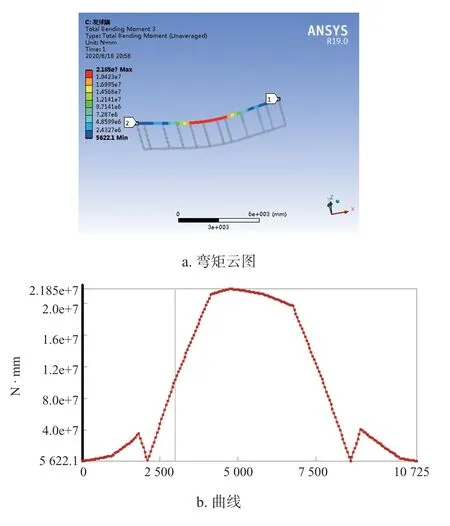

2.3 橇座弯矩分布

对发球筒橇的弯矩进行分析,橇座梁整体弯矩结果如图 9 所示,两个横梁上应力分布分别见图 10和图 11。

图9 橇座梁弯矩图Fig.9 Bending moment diagram of skid seat beam

图10 横梁(一)上弯矩云图及曲线Fig.10 Bending moment cloud diagram and curve of beam (1)

图11 横梁(二)上弯矩云图及曲线Fig.11 Bending moment cloud diagram and curve of beam (2)

由弯矩云图及弯矩曲线可知,两根横梁的弯矩均发生在中间部位。弯矩最小位置为吊耳位置,在吊耳之间,随着距离吊耳的位置增加,弯矩迅速增加。在橇座最两端,由于无外加载荷,因此又迅速降低。但由于橇内阀门布置,两根梁的最大弯矩出现位置不完全重合,分别为1.832×107N·mm 和2.185×107N·mm。

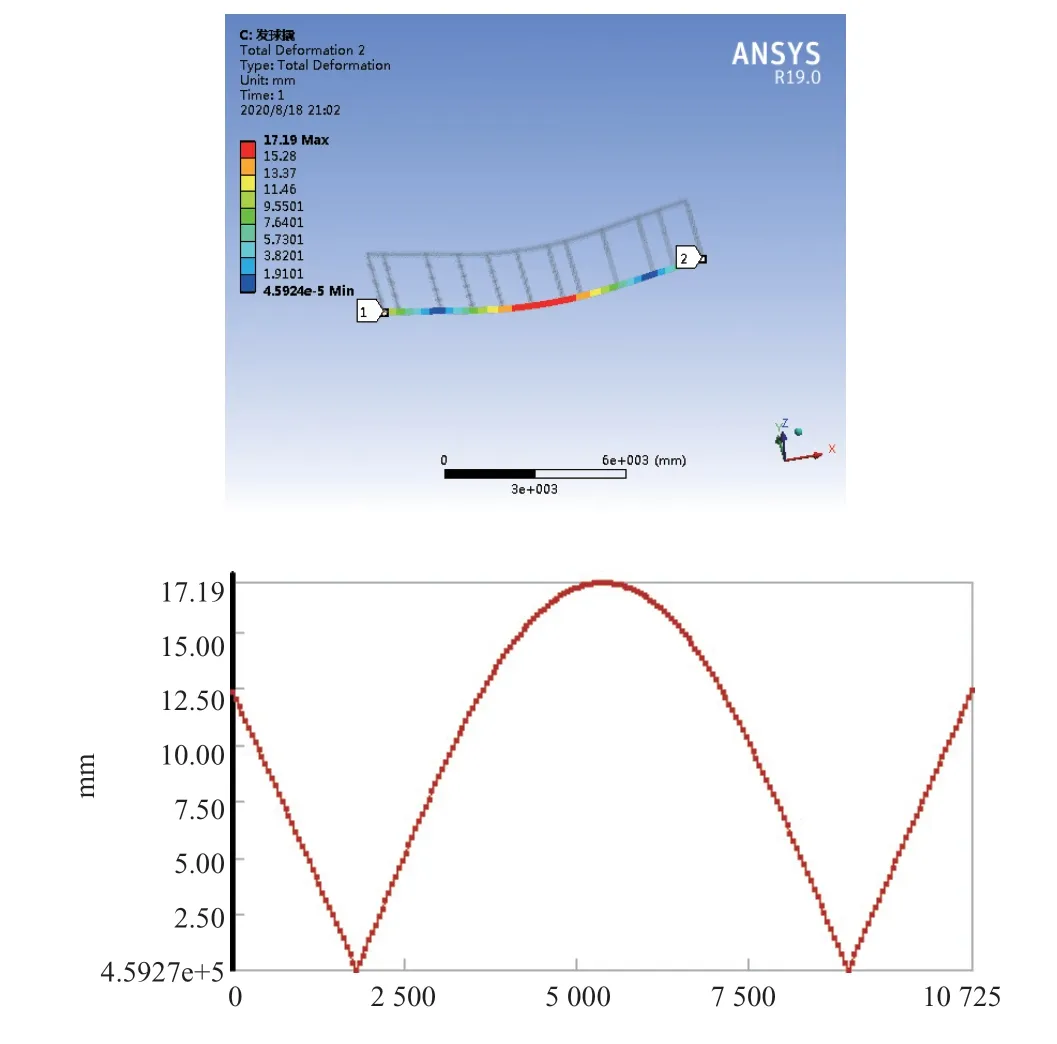

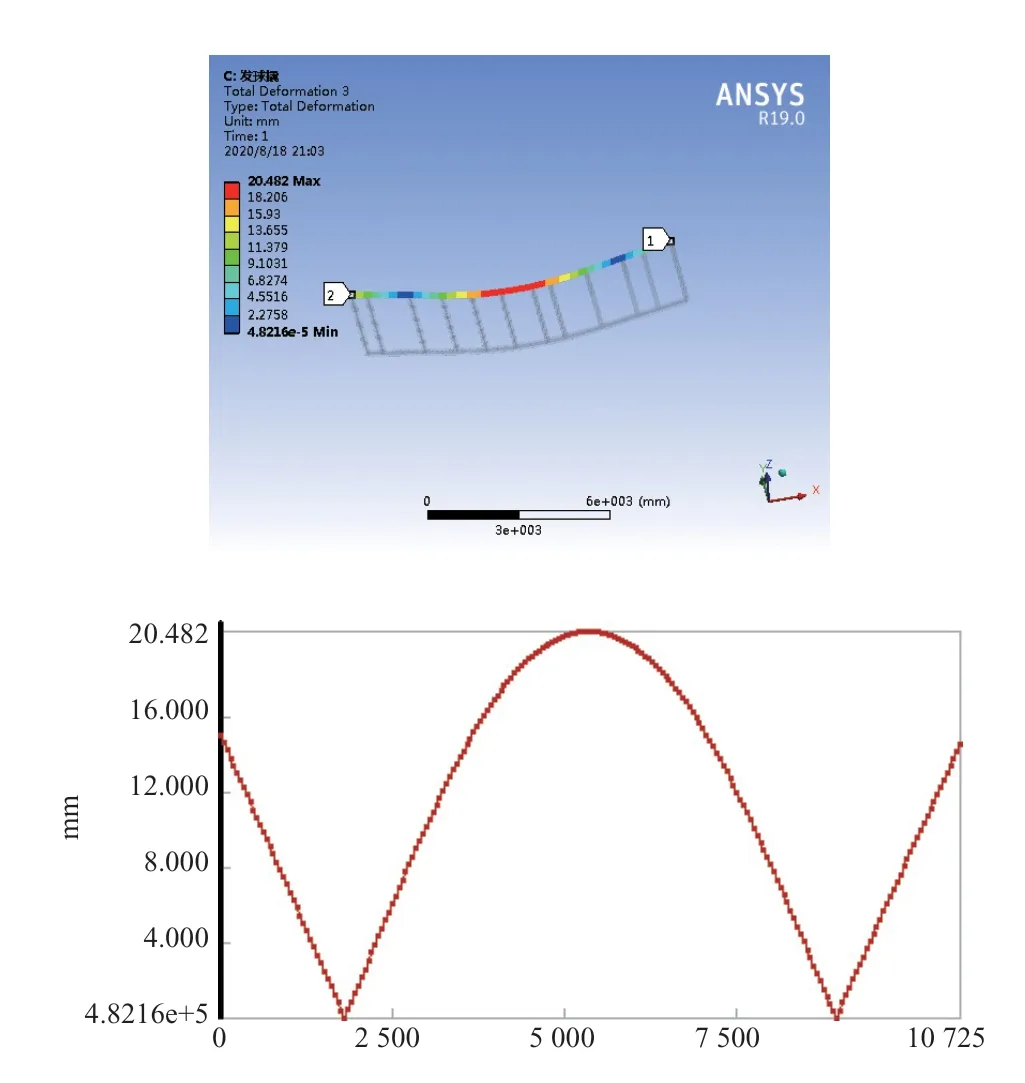

2.4 橇座位移分布

在吊装过程中考虑考虑起吊瞬间的加速度以及外部风载荷等因素,通常考虑2 ~ 3 倍的加速度并以确保橇座横梁在受到加速冲击时保证其刚度。吊耳的位置选择需要考虑橇座的最大变形量,因此在位置选择是通常避免选择在橇座的两端,另外需要考虑吊装过程的稳定性,故吊耳之间的距离也不能太小,如果吊耳之间距离过小,势必降低吊装过程的稳定性,不利于吊装的进行。在吊装方面,为避免吊装过程中吊索长度选择不合理,对设备产生较大的压力,损坏设备,通常规定吊索与设备之间的水平夹角大于或等于60°。因此需要综合考虑吊装时橇座横梁的变形量,吊装时设备稳定性以及吊装时吊具要求(夹角、吊索长度等)、现场环境等综合因素确定吊耳的位置。事实上,吊装过程可视为简支梁模型,通常设置吊耳距离橇座端部的距离不大于两吊耳之间距离的0.2 倍且不小于400 mm。并根据橇设备的组成进行吊耳位置的适当调整,以确保橇设备的稳定性和保证吊索不会对橇内设备产生不利影响。

由图 12 和图 13 可知,底座的最大位移也出现在两个吊耳之间,与弯矩计算结果相似。并且随着距离吊耳的增大,位移量迅速增加。由计算结果可知,钢结构最大变形为20.5 mm,其变形量小于扰度允许值1/500,从而该钢结构刚度满足要求。基于以上分析,橇座的设计主要考虑橇内集中载荷的分布情况,以确定最佳的吊耳间距。另外,在设计中尽可能地将集中载荷(如阀门等)分散布置,避免多个集中载荷在相同径向位置。

图12 横梁(一)上位移曲线Fig.12 The upper displacement curve of the beam (1)

图13 横梁(二)上位移曲线Fig.13 The upper displacement curve of the beam (2)

3 结论

(1)橇座的应力最大值为 67.81 MPa,小于型钢强度设计值310 MPa,从而该钢结构强度满足吊装要求。

(2)橇座的结构最大变形为20.5 mm,其变形量小于扰度允许值(橇座总长的1/500),即橇座刚度也满足要求,证明该橇座设计及吊耳位置选择的合理 性。

(3)橇座应力,轴向力,弯矩以及位移均出现在两吊耳之间,剪力最大值为吊耳处。因此,建议在橇装化设计时,应分散集中载荷并根据集中载荷的位置,以确定最佳的吊耳间距,使橇座受力最优。