大件吊装设备吊耳常见问题分析

邹卫清

(中国五环工程有限公司,湖北 武汉 430223)

随着各类化工项目规模和产能的不断提高,其关键工艺设备的尺寸和质量也在不断增大。在项目施工过程中,这些大型设备的吊装毫无疑问地成为项目建设的关键点之一。目前,随着大型起重机械的不断应用,大型设备吊装的方案策划和施工实施变得越来越便捷。然而,笔者在近年参与过的几个项目中,发现越来越多的问题出现在设备吊耳的设计与选型上。其原因之一就是设计人员缺乏工程施工经验,缺少对设备吊装的理解,忽视了设备吊耳的重要性,从而轻视了其设计与选型;另外一个原因是,具备大型设备吊装经验的施工人员未能参与到设备吊耳的设计过程中,没能做到对影响吊装的各类因素进行全面把控。本文结合以往项目吊装实施过程中经常出现的吊耳相关问题及采取的相应措施,分类汇总并作简要分析,不仅可供设计人员在设计和选型时参考,还可作为吊装从业人员的过程管控依据。

1 溜尾吊耳

通常情况下,大件设备没有设计主吊耳的情况是几乎不会,也不应该出现的,但没有设计溜尾吊耳的情况却经常发生。对于大型设备吊装工程来讲,吊装的设备动辄上百吨,吊装高度为几十米或上百米,设计一个可靠适用的设备吊耳是吊装工程设计、策划的首要控制点。但部分经验不足的设计人员对设备吊装没有具体概念,没有理解和亲历设备如何吊装,特别是对于立式设备的翻身直立缺乏直观的认识,导致漏设计溜尾吊耳情况的出现。出现漏设计溜尾吊耳的原因还在于设备设计过程中图纸审查得不认真,具有吊装经验的人员参与设计程度较浅甚至没有参与等。溜尾吊耳缺失的问题非常严重,但可采取直接捆绑设备尾部、在设备底环板上安装临时吊耳、在设备本体上补焊吊耳等方案解决。

1.1 直接捆绑设备尾部

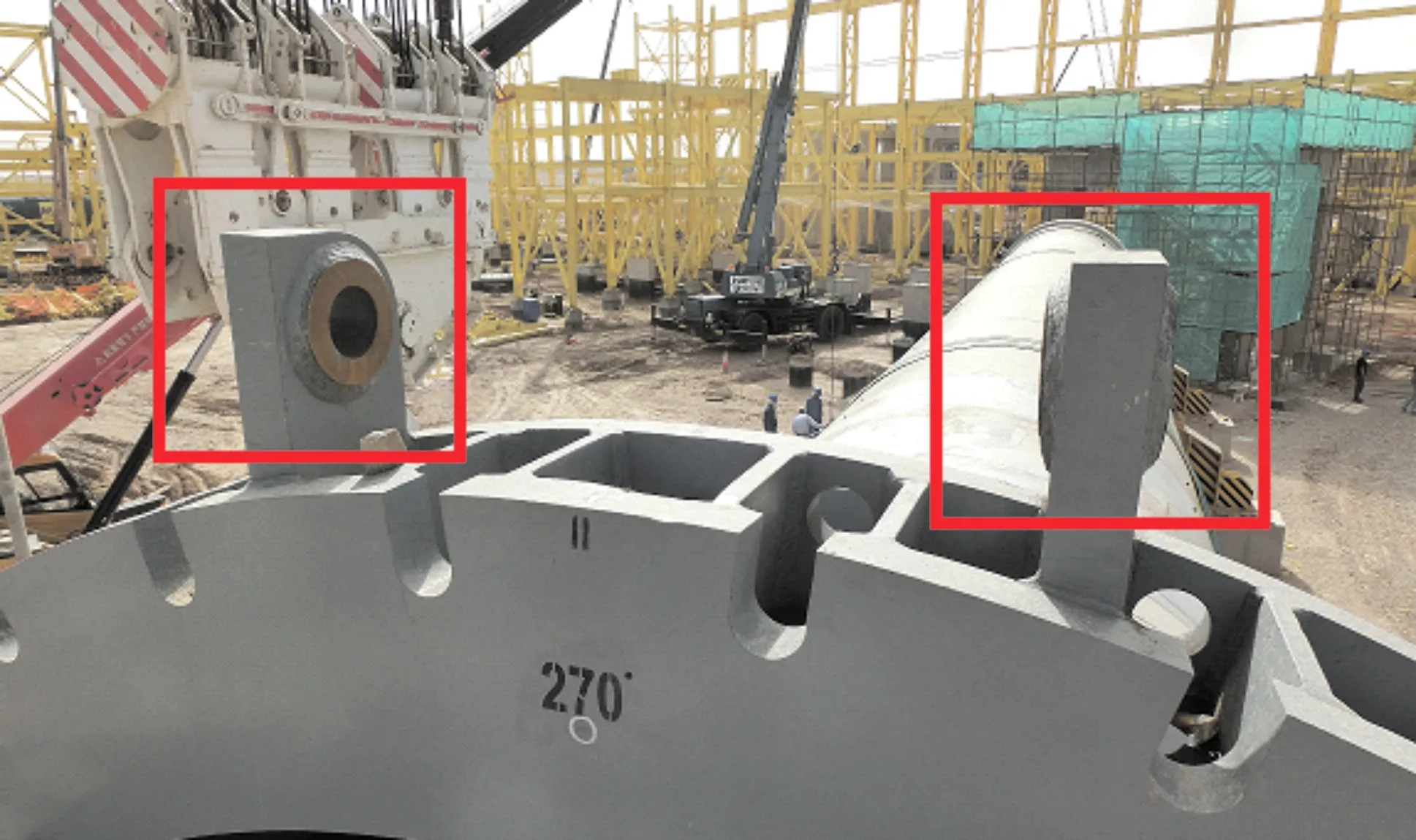

直接捆绑设备尾部溜尾的方法(见图1)通常适用于设备质量不大、设备底部有变径或有可靠的防滑部件能防止绳索窜动、设备底部筒体强度足够大,不会因为绑扎引起变形等情况。如图1左侧所示,设备下部存在变径,且刚好有裙座可防止绳索窜动,因此可采取直接捆绑设备尾部溜尾的方式。在保证溜尾绳索不窜动的情况下,还应保证在设备直立过程中,绳索捆绑牢固,即不会左右张开,可采取卸扣捆扎绳索或者在绳索两侧增加挡块的措施。如图,在裙座圆筒上焊接了两个挡杆,分别挡在溜尾钢丝绳的两侧,以防止在设备直立过程中钢丝绳顺着裙座圆弧向两侧滑动张开。除了确保绳索不会滑动外,还应采取必要的包覆保护措施,防止绳索不被设备上的刃角损伤,设备表面不受绳索损伤。如图1右侧所示,在裙座刃角处包覆了半圆管,在绳索和设备筒体之间包覆了橡胶皮。

图1 直接捆绑设备尾部溜尾

1.2 在设备上补焊吊耳

部分设备由于没有捆绑绳索的空间、没有能够确保绳索不会窜动的部件、筒壁太薄无法承受捆绑溜尾的力等原因,而无法采用直接捆绑设备尾部进行溜尾的方式。此时,如果没有设备筒体等部件热处理或者禁止焊接的强制要求,则可以重新设计溜尾吊耳,并补焊到设备相应的位置(见图2)。此设备尾部虽有变径,但是下部的接管和筒体太薄弱,无法承受溜尾载荷,而且筒体上相应位置没有足够的容绳空间,无法采用捆绑设备溜尾的方式。最后经和设计人员沟通,确认可以在设备筒体上增加溜尾吊耳,采取补焊吊耳的方式来解决无溜尾吊耳的问题。

图2 设备上补焊吊耳

1.3 在设备底环板上安装临时吊耳

如果出现设备质量非常大、设备尾部根本无法捆绑,以及没有有效的防窜动条件、也不允许在设备本体上焊接等情况,导致以上两种方式均不可用,可采用在设备底环板上安装临时吊耳的方式。这种方式通常是将单独设计制作的吊耳使用高强螺栓安装到设备底环板上,吊耳的结构型式和强度,以及需要安装螺栓的数量和紧固力矩都需要专业的设计人员进行设计核算,其相关文件需作为吊装质量控制程序文件一并提交审批。在笔者所参与的一个项目中,有两台单体质量超过600t的关键设备,在设备设计和制造阶段,未能及时发现并解决溜尾吊耳的问题,最后采取了这种在底环板上安装临时溜尾吊耳的方式,成功实现了制作一套溜尾吊耳完成同样两台设备的吊装。临时吊耳的组装和使用见图3。

图3 临时吊耳的组装和使用

2 轴式吊耳

轴式吊耳主要作为立式设备的主吊耳使用,其较少用作卧式设备的主提升吊耳和立式设备的溜尾吊耳。轴式吊耳在设备上的位置取决于设备及附属结构、吊装时设备受力和吊装空间等因素,其一般结构型式即按HG/T 21574—2018《化工设备吊耳设计选用规范》中明确规定的AXA、AXB、AXC三种。设计人员通常都是根据标准规范设计选用相应的吊耳,吊耳自身的强度和局部应力的核算都能保证,但是在吊装实施过程中,考虑到具体的安全操作和增加可靠性等因素的影响,会对吊耳和设备采取必要的补强措施。以下分三种情况对轴式吊耳进行分析。

2.1 轴式吊耳外侧挡板加固

轴式吊耳外侧的挡板主要是用于防止绕轴的绳索从吊耳上滑脱,一般情况下,挡板所受的水平力并不大,按照标准尺寸设计选用并无大碍。但是在吊装过程中会存在一些特殊情况,比如有时为了避免绳索和吊耳上方的设备附件及接管相碰,会选择较长的平衡梁,使得挂在吊耳上的绳索与设备轴线夹角变大,从而造成绳索和吊耳上方的设备筒壁间距变大,这会导致绳索挤压吊耳外挡板的力变大;另一方面,也是在吊装过程中经常发生的,挂在吊耳上的绳索会在设备直立过程中缓慢偏向设备一侧(因设备的接管、人孔等质量分布不均所致),造成一侧吊耳上的绳索靠近设备筒壁,另一侧吊耳上的绳索挤压挡板的力变大。这些情况一旦发生,会导致吊装绳索施加给挡板的水平力变大,使得薄弱的挡板有失效的风险。另外,根据标准选用轴式吊耳有一个缺点,即单个吊耳额定载荷选用相应的钢丝绳索后,会发现几乎所有钢丝绳的直径都比对应吊耳挡板的有效高度大,在设备由水平变直立过程中,钢丝绳存在绕上挡板而滑脱的安全风险,且钢丝绳被挡板刃角割伤的风险也相应增加。

为了减小上述安全风险,必须要采取一些增加挡板高度和强度的措施。在笔者参与的一个项目中,曾有一台质量500t、高度58m、吊耳处设备直径达6m多的塔式设备,由于其吊耳净容绳空间较小,但为避免吊装过程中绳索和吊耳上方的附件相碰,被迫选用了一根8m的平衡梁,为了降低、避免上述安全风险,采取了在原有吊耳挡板的高度上增加一圈环板,并在外侧增加加强筋板的措施,来达到加高、加固吊耳外侧挡板的目的,从而成功地使该设备吊装就位。加高加固方案图纸和实际加固措施见图4。

图4 加高加固方案图纸和实际加固措施

2.2 轴式吊耳内侧增加挡板

有时不但要防止外侧挡板失效,还需要考虑防止绳索向靠近设备筒体的方向滑动。即使设备吊耳足够长、吊装绳索足够外张,在设备吊装过程中,一旦绳索因质量分布不均,向内侧滑动,设备本体上的附件、接管就难免阻碍吊装绳索,产生吊装安全风险。为了避免这类情况的发生,有时会考虑在吊耳上靠近设备筒体的相应位置增加挡板,以防止吊装过程中绳索向靠近设备筒体的方向滑动。此时,内侧挡板就起到了限位的作用,规避了上述风险,提高了吊装安全性。

在笔者最近参与的一个项目中,在几台锅炉烟筒的吊装中就采取了上述措施。这几台烟筒的上部设计有导流板,经过模拟计算,确定可以在不拆卸导流板的情况下完成烟筒的翻身直立,但要求吊耳上的绳索在整个吊装过程中一直紧贴在吊耳外侧挡板,不能向内侧滑动。为此,现场在轴式吊耳内侧焊接挡板(见图5),保证了上述吊装要求,成功完成了几台烟筒的吊装。

图5 轴式吊耳内侧焊接挡板

2.3 绳索与设备附件相碰的处理办法

在吊装时,采用轴式吊耳的立式设备最常碰到的问题是,吊装绳索和吊耳上方的设备附件相碰,这些附件通常是管口、梯子平台支撑、管支架、保温支撑或加强圈、顶部吊柱支撑等。针对这类问题,拆除和切割影响吊装的附件是最常用的处理办法,但类似人孔、主要大口径接管就不能采用此方法。在某项目吊装策划阶段,笔者发现一台高塔设备的主吊耳上方有一个人孔与吊耳所在方位临近,经过模拟核算,发现人孔法兰在设备立直前有可能擦碰吊装绳索(下图中主吊大吨位钢丝绳的直径截面为120mm),且在设备直立后有很大概率会扛住吊装绳索,导致设备无法完全直立就位。反复考虑各种方案、精确模拟计算后,现场将轴式吊耳上部绳索从一定位置绑扎起来(见图6),防止绳索张开就能避免吊装时绳索和人孔相碰。笔者认为,这种方式可以在类似的情况中使用,既避免拆除切割设备附件(实际不可切割),又保证了吊装的安全性、可行性。

图6 将轴式吊耳上部绳索从某处绑扎

3 板式吊耳

板式吊耳的使用最为广泛,根据其结构和使用范围,可分成如下几类:立式设备主吊耳的侧壁板式吊耳和顶部板式吊耳、卧式设备主吊耳的各类板式吊耳、立式设备翻身的溜尾用的板式吊耳、设备翻身的主吊耳、法兰吊盖板式吊耳等。虽然板式吊耳花样繁多,但其用法仅一种,即使用卸扣将吊耳和绳索连接。所以对于板式吊耳,卸扣是关键,而卸扣和吊耳的尺寸不匹配是最为常见的一种问题。除匹配性外,板式吊耳由于其结构特性,在使用时,除非经过核算或加强处理,施加在吊耳上的外力应尽可能与吊耳板中心平面重合,否则会有折弯失效的风险。以下针对板式吊耳使用中的普遍问题举例分析。

3.1 板式吊耳与卸扣的匹配问题

板式吊耳与卸扣的连接方式决定了几个影响其匹配性的关键尺寸。吊耳简图见图7,其中的关键尺寸有吊耳板实际厚度T(主吊耳板加两侧环板总厚度)、吊耳孔直径D和吊耳中心高度H。

图7 吊耳简图

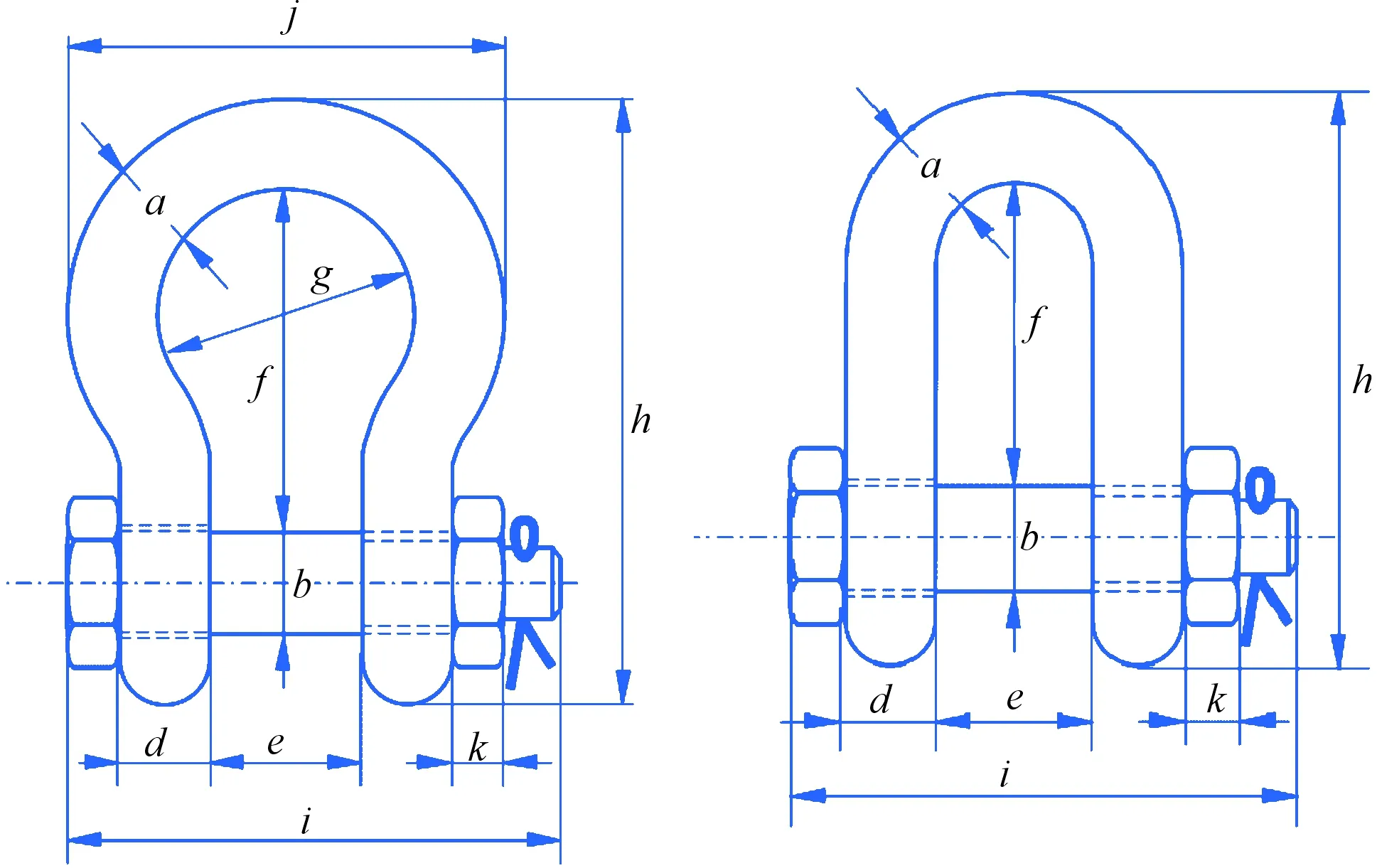

图8 常见卸扣的尺寸

常见卸扣的尺寸见图8,与吊耳关键尺寸对应的为:卸扣净档距e/吊耳板实际厚度T、卸扣轴径b/吊耳孔直径D、卸扣轴心高度(h-a-f-1/2b)/吊耳中心高度H。吊耳和卸扣的尺寸匹配性问题常常会涉及这几个关键尺寸。

造成尺寸不匹配的原因可以从两个方面来分析:其一,在设计阶段,吊耳尺寸的选定不严谨,比如设备本身质量不大,但是设计吊耳时太过保守,就会导致吊耳厚度大、吊耳开孔却太小,找不到合适尺寸的卸扣与其相匹配;其二,施工机具资源调配的问题,一般的建筑施工单位不能保证配备各种规格和尺寸的卸扣,所以在碰到尺寸特殊的吊耳时,往往在施工现场无法找到适用的卸扣。为了不影响既定的施工计划,必须在保证安全和通过强度核算的前提下,对吊耳进行现场紧急加工处理,比如磨薄吊耳板厚度或直接将吊耳两侧环板磨掉,或进行扩孔处理,或将影响卸扣使用的设备附件割除等。打磨减薄后吊耳两侧的环板见图9。

图9 打磨减薄后吊耳两侧的环板

3.2 双板式吊耳的卸扣安装问题

如图9所示,双板式吊耳存在一种容易忽视的要素,甚至标准规范中(见图10)也忽视了这个问题,即当溜尾吊耳为双板式或者法兰吊盖是双板式吊耳时,两个吊耳的间距必须保证能容下两个卸扣。两板式吊耳的间距太小,而重型设备的吊耳又偏大,需要的卸扣也较大,会导致无法同时并排容下两个卸扣。

图10 标准规范中的双吊耳板

另外,板式吊耳伸出长度太短,也就是吊耳孔中心高度太低,即吊耳中心高度H小于卸扣轴心高度(h-a-f-1/2b),会导致卸扣轴无法正常穿入。但以上两个问题在设计阶段即可避免:第一个可适当加大两个板式吊耳的间距,第二个可加大板式吊耳的高度。这两种方式对吊耳强度都没有任何影响。

3.3 板式吊耳的吊耳板角度问题

由于板式吊耳的结构特性,在使用时,施加在吊耳上的外力应尽可能与吊耳板中心平面重合。这就对板式吊耳的吊耳板方向有了严格要求,如果吊耳板的方向不合适,设计好的吊耳就无法使用。如图11所示,壳牌气化炉关键设备TD&SGC的一次翻身吊耳,由于在翻身时吊耳的方位不能满足正向受力,最后决定不使用现有吊耳翻身,而只是作为一次翻身过程和二次翻身做准备时的保护受力点。

图11 方向不合适的板式吊耳的吊耳板

板式吊耳的吊耳板还在如下几种情况会出现关于方向的问题:卧式设备的主吊耳板与设备轴线不一致甚至是垂直、作为立式设备主吊耳的两个顶部板式吊耳的吊耳板同向布置、立式设备的溜尾吊耳板和设备轴线垂直等,导致板式吊耳受力时,吊耳板实际是全部受剪力,而不是拉力,这对于板式吊耳是不可接受的。在使用这类板式吊耳吊装时,由于其真实受力和设计核算的受力方式不一致,需要根据实际吊装时吊耳的受力,重新核算其强度是否能满足吊装需求。

4 结语

对于大型设备的吊装,不管是主提升吊耳或者是溜尾吊耳,其结构、尺寸和位置都对吊装操作和安全影响巨大。如果出现问题,一方面,短时间内不太可能协调到合适的索具,影响既定的吊装计划和项目整体计划;另一方面,即使在现场可以采取一定的补救措施,但毕竟无法完全消除其中的隐患,从吊装安全角度来讲仍旧不合适。所以,吊装工程师应尽量参与吊耳结构和尺寸的设计选定,核查轴式吊耳方位问题,核查板式吊耳和所选用的吊装索具的匹配性等。在项目设计阶段,吊装工程师能够参与设备的设计,通过了解设备制造和到货形式,提前做好吊装策划,并在过程中提前做出核查,对出现的特殊情况及时提出解决方案,在吊装实施时能够做到有备无患,同时也保证吊装的安全性、可行性和经济性。