高温设备带刚性环支座的一种计算方法

许艳

(中石化上海工程有限公司,上海 200120)

随着工业技术的发展,立式容器的设计温度越来越高,受限于场地条件、设备质量、负压操作等原因,有时需要采用刚性环支座[1]。根据标准NB/T 47065.5—2018 中编制说明第3.1 b)解释,推荐使用该标准的刚性环支座的设备筒体设计温度不超过200℃,但这在工程实践中具有一定的局限性[2];按照以往带刚性环支座设备的设计经验,通常采用标准HG/T 20582—2020 中第三章节《带刚性环耳式支座的设计和计算》方法进行校核,这种方法没有考虑压力、温差对设备的影响[3];当采用应力分析的方法去校核带刚性环支座的高温设备,又比较耗费人力、时间。因此,本文介绍将《压力容器设计手册 第三版》[4]中程序4-3 做为一种计算方法,该计算方法考虑到压力、温度对刚性环支座设备的影响,以某一带刚性环支座的高温设备为例,通过对比标准HG/T 20582—2020 《带刚性环耳式支座的设计和计算》[3]和《压力容器设计手册 第三版》[4],并采用应力分析的方法验证,得到出该计算方法是有效、可行的,为本行业设计人员提供一种计算思路和方法。

1 设备设计参数

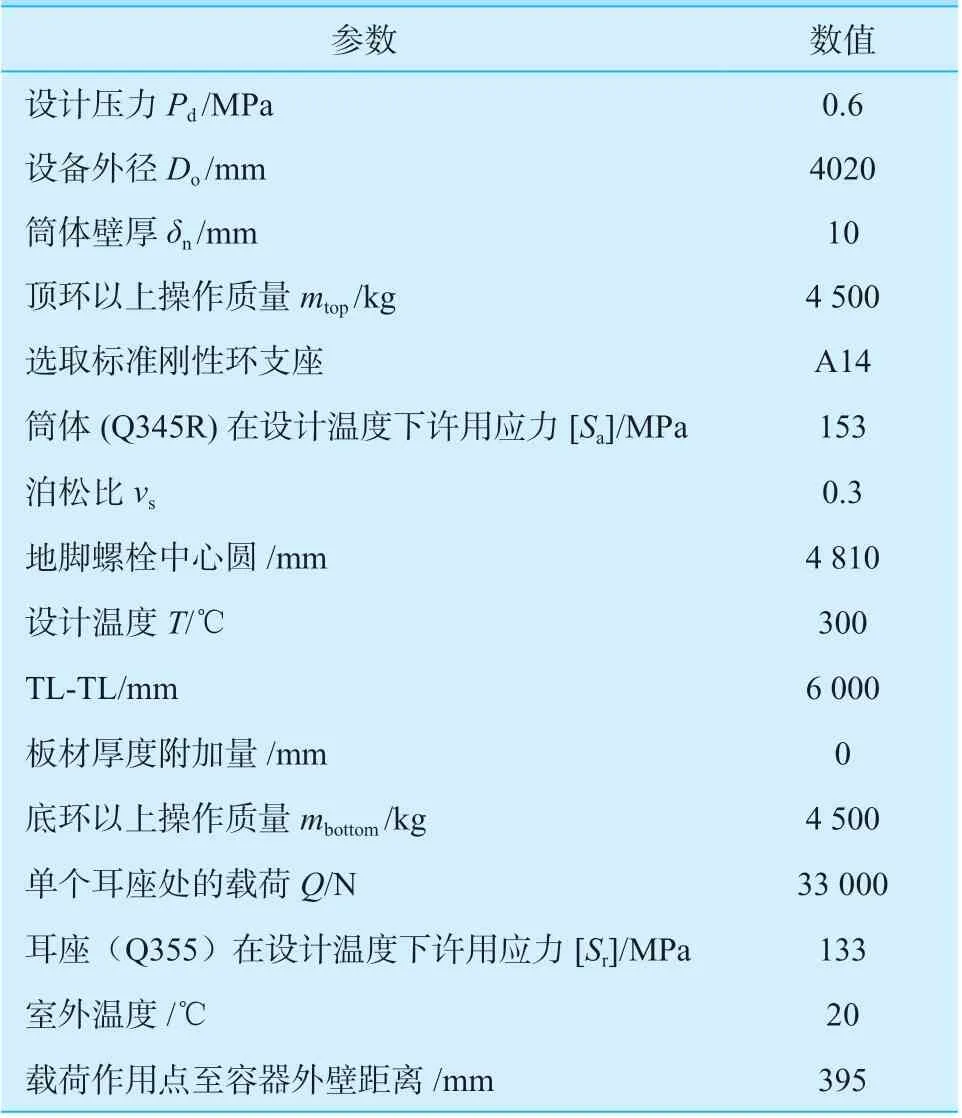

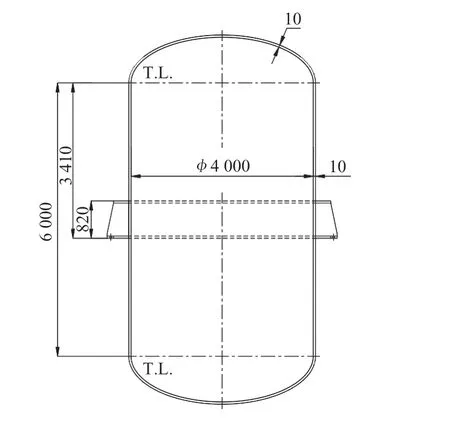

以某一带刚性环支座的立式高温容器为例,如图1 所示。为了计算简便,且不影响计算结果,将风压等设计参数折合成单个耳座处的载荷F,同时不考虑设置垫板、不考虑板材的厚度附加量。设计参数见表1。

表1 基本设计参数Table 1 Basic design parameters

图1 设备示意图Fig.1 Diagram of Equipment

2 两种校核方法的分析及对比

2.1 基于HG/T 20582—2020《带刚性环耳式支座的设计和计算》的校核

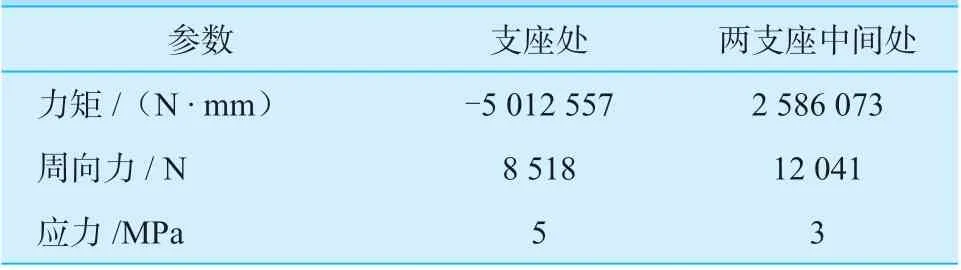

耳座承受的载荷包括自身重力、风载荷、地震载荷以及外部附加载荷等,这些载荷对壳体与耳座相连处产生很大的应力[5]。刚性环板中心线对称范围内的应力值在距离刚性环中心距离一定范围内很大,并随着距离的增大而迅速减少[6]。在有效宽度内的刚性环、垫板、壳体可视为加强件;通过计算组合截面内的惯性矩等数值,求得支座处组合截面上的应力、两支座中间处刚性环组合截面上的应力,并与一倍的材料许用应力进行判断[6]。

本文2.1 节涉及的计算公式、符号等内容详见标准所述[2-3],中间计算过程不再给出,仅列出计算结果,详见表2[3]。

表2 基于HG/T 20582—2020 的计算结果Table 2 Calculation Results Based on HG / T 20582—2020

由此,可知支座处的应力≤[Sa],两支座处的应力≤[Sr],校核合格。

2.2 基于《压力容器设计手册 第三版》程序4-3的校核

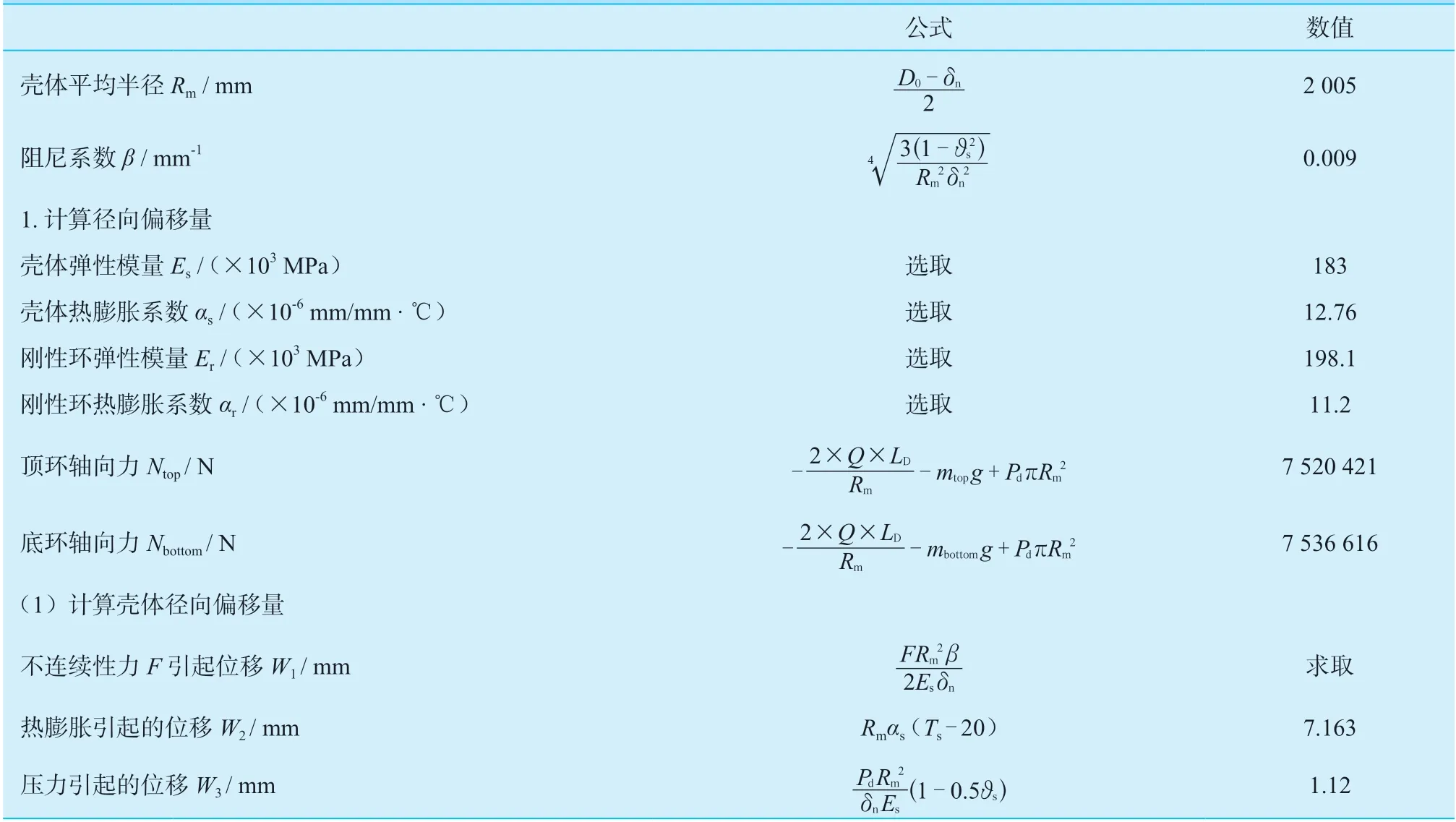

《压力容器设计手册 第三版》程序4-3 中介绍了环形加强圈的应力计算方法,这个方法考虑到压力以及温度的影响,壳体受不连续力F、热膨胀、压力P、径向载荷N 而产生径向偏移,这个数值等于加强环因不连续力F、压力P以及热膨胀产生的径向偏移[4]。取泊松比vs= 0.3,壳体最高操作温度Ts= 300 ℃,运用ANSYS 软件,通过应力模拟分析得到刚性环操作温度TR= 80 ℃,本节未说明符号见标准NB/T 47065.5—2018[2],壳体/刚性环的应力计算过程见表3[4]。

表3 壳体/刚性环的应力计算过程Table 3 Stress Calculation Process of Shell / Ring

(续表)

其中,Ftop'、Fbottom'为笔者自行推导得出,根据《压力容器设计手册 第三版》程序4-3,所求出的F为线局部载荷,方向为周向方向,在计算壳体在环板周向应力时需要转化成单位载荷[4]。

由此,可以判断:

(1)|σχtop|、|σχbottom| >3[Sa];

(2)|σΦtop|、|σΦbottom|≤3[Sa];

(3)|σrΦtop|、|σrΦbottom|≤3[Sr],校核不合格。

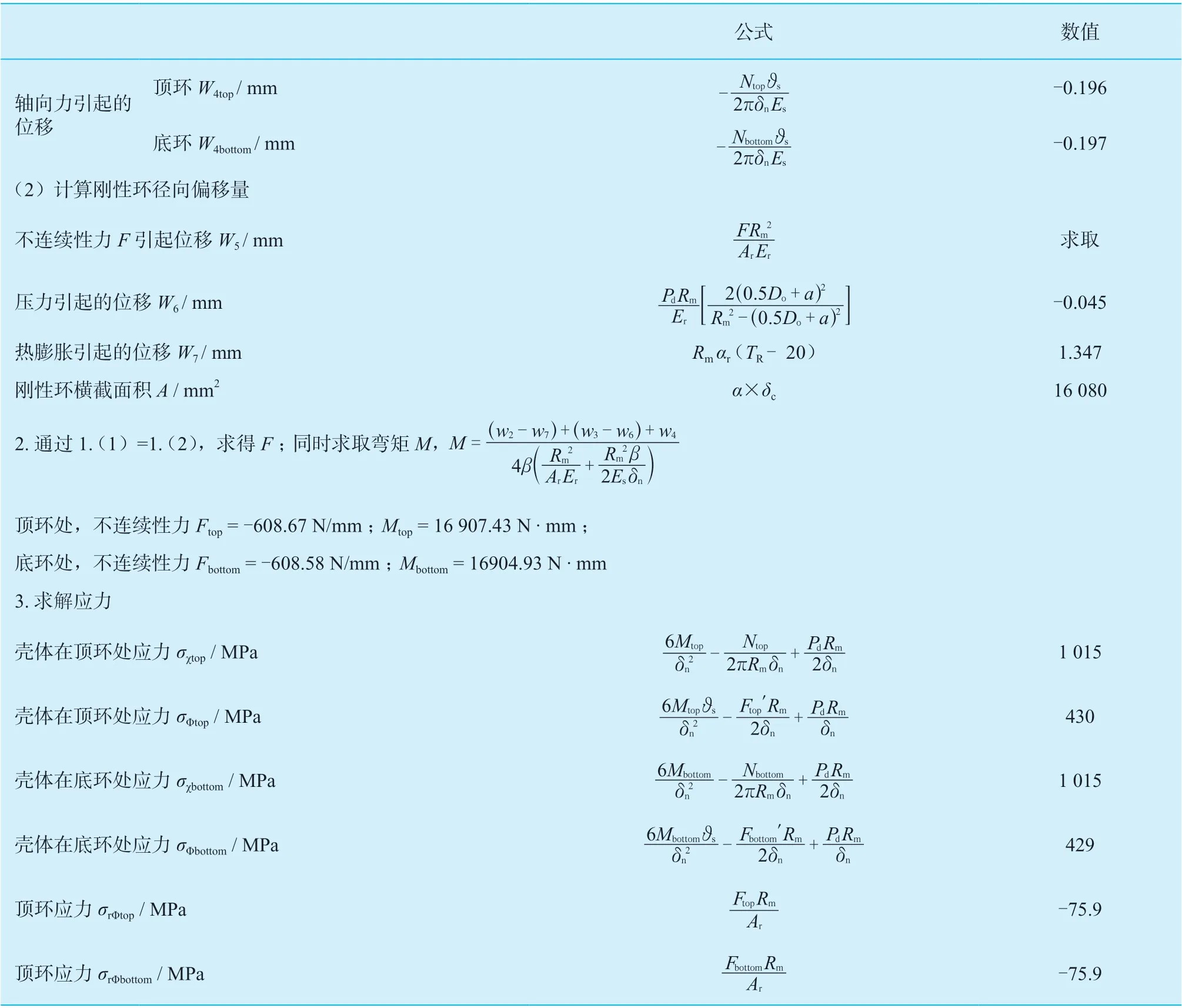

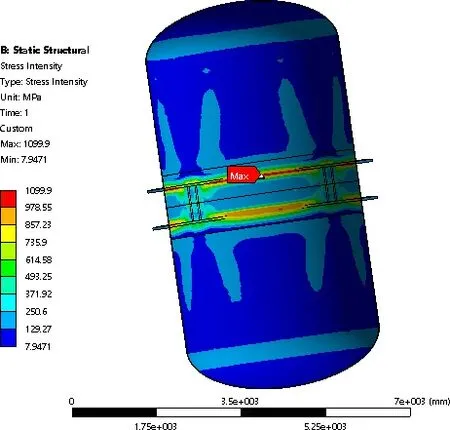

2.3 应力分析校核

采用有限元分析软件ANSYS19.0,对该设备进行应力分析校核。模型的建立采用1/2 模型,在内壁处施加0.6 MPa,内壁温度300 ℃,设定外壁面与空气间的对流换热系数为49.5 W/ (mm2· ℃);设定耳座底板底面(除螺栓孔处)上各点的轴向位移为0,径向及周向位移不约束;设定耳座底板螺栓孔处底面上各点的轴向、周向为0。该设备应力分析结果如图2 ~ 5[7]。

图2 设备应力分布图Fig.2 Diagram of Equipment Stress Distribution

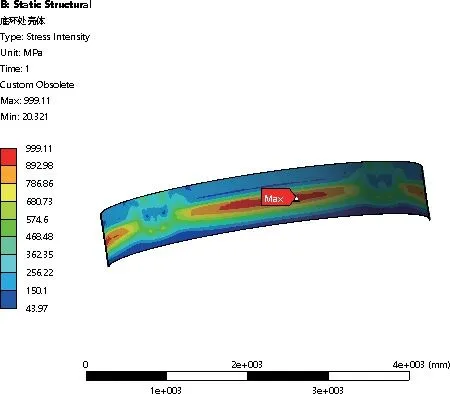

根据分析可知, 该设备的应力峰值为1 257.3 MPa,选取线性化路径,通过计算得到SⅣ=1 090.8 MPa >3[Sa],应力校核不合格[7]。

第2.2 节与3.3 节结果计算误差值为7.5%,在工程运用中可以接受。

3 结论

由此,可以得到以下结论:

(1)HG/T 20582—2020《带刚性环耳式支座的设计和计算》的刚性环支座并不适用于带有一定压力、一定温度的设备,尤其是高温设备。

(2)如果采用刚性环支座的设备温度较高时,可以采用《压力容器设计手册 第三版》程序4-3 或者应力分析去校核。

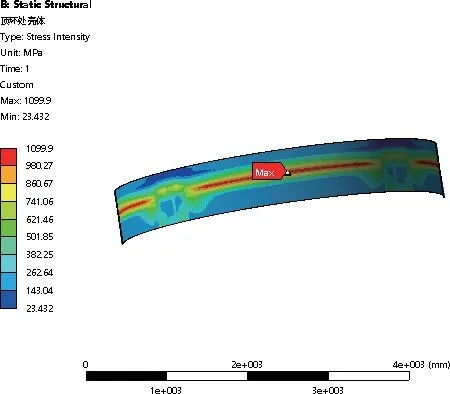

图3 顶环应力分布图Fig.3 Diagram of Top Ring Stress Distribution

图4 底环应力分布图Fig.4 Diagram of Bottom Ring Stress Distribution

图5 顶环处壳体应力分布图Fig.5 Stress Distribution of Shell at Top Ring

图6 底环处壳体应力分布图Fig.6 Stress Distribution of Shell at Bottom Ring

(3)高温立式设备不建议采用刚性环耳座,如果必须采用该种形式的支撑方式,建议做好保温措施,减少温差应力对设备造成的影响。

(4)对NB/T 47065.5—2018.容器支座 第5 部分:《刚性环支座》,对其适用范围的b) 条款的含义要充分理解和切实执行。